Un taller mecánico o taller de ingeniería es una sala, edificio o empresa donde se realiza mecanizado , una forma de fabricación sustractiva. En un taller mecánico, los maquinistas utilizan máquinas herramienta y herramientas de corte para fabricar piezas, generalmente de metal o plástico (pero a veces de otros materiales como vidrio o madera ). Un taller de maquinaria puede ser una pequeña empresa (como un taller de trabajo ) o una parte de una fábrica , ya sea una sala de herramientas o un área de producción para manufactura . La construcción del edificio y la distribución del lugar y el equipamiento varían y son específicos de la tienda; por ejemplo, el piso de un taller puede ser de concreto o incluso tierra compactada, y otro taller puede tener pisos de asfalto. Una tienda puede tener aire acondicionado o no; pero en otros comercios puede ser necesario mantener un clima controlado. Cada taller tiene sus propias herramientas y maquinaria que se diferencian de otros talleres en cantidad, capacidad y especialización.

Las piezas producidas pueden ser el producto final de la fábrica, para ser vendidos a clientes de la industria de la maquinaria , la industria del automóvil , la industria aeronáutica u otros. Puede abarcar el mecanizado frecuente de componentes personalizados. En otros casos, las empresas de esos sectores tienen sus propios talleres mecánicos.

La producción puede consistir en corte , conformado, taladrado , acabado y otros procesos , frecuentemente relacionados con el trabajo de metales . Las máquinas herramienta suelen incluir tornos metálicos , fresadoras , centros de mecanizado, máquinas multitarea, taladradoras o rectificadoras , muchas de ellas controladas con control numérico por ordenador (CNC). Otros procesos, como el tratamiento térmico , la galvanoplastia o el pintado de las piezas antes o después del mecanizado, suelen realizarse en una instalación separada.

Un taller de maquinaria puede contener algunas materias primas (como barras para mecanizado) y un inventario de piezas terminadas. Estos artículos suelen almacenarse en un almacén . El control y trazabilidad de los materiales suele depender de la gestión de la empresa y de las industrias a las que sirve, la certificación estándar del establecimiento y la rectoría.

Un taller mecánico puede ser un negocio intensivo en capital , porque la compra de equipos puede requerir grandes inversiones . Un taller de máquinas también puede requerir mucha mano de obra , especialmente si está especializado en reparar maquinaria en base a la producción por trabajo , pero el mecanizado de producción (tanto en lotes como en masa ) está mucho más automatizado que antes del desarrollo de la lógica programable CNC. control (PLC), microcomputadoras y robótica . Ya no requiere masas de trabajadores , aunque los empleos que quedan tienden a requerir alto talento y habilidades . La formación y la experiencia en un taller mecánico pueden ser escasas y valiosas.

La metodología, como la práctica de las 5S , el nivel de cumplimiento de las prácticas de seguridad y el uso de equipo de protección personal por parte del personal, así como la frecuencia del mantenimiento de las máquinas y el rigor con que se realiza el mantenimiento en un taller, pueden variar ampliamente. de una tienda a otra.

Los primeros talleres mecánicos empezaron a aparecer en el siglo XIX, cuando la Revolución Industrial ya estaba en marcha. Antes de la revolución industrial, las piezas y herramientas se producían en pequeña escala en talleres de pueblos y ciudades locales, a menudo para el mercado local. En talleres similares también se desarrollaron las primeras maquinarias que hicieron posible la Revolución Industrial .

Las máquinas de producción de las primeras fábricas se construyeron in situ, donde cada pieza todavía se fabricaba individualmente para encajar. Después de algún tiempo esas fábricas abrieron sus propios talleres, donde se reparaban o modificaban partes de la maquinaria existente. En aquellos días, los textiles eran la industria dominante y estas industrias comenzaron a desarrollar aún más sus propias máquinas herramienta.

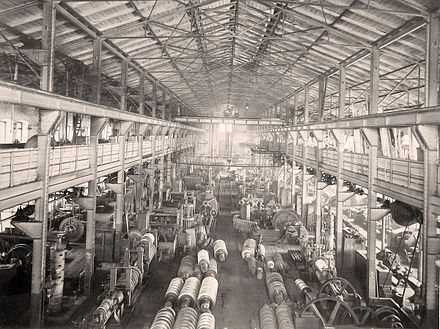

Un mayor desarrollo a principios del siglo XIX en Inglaterra , Alemania y Escocia de máquinas herramienta y métodos más baratos para la producción de acero, como el acero Bessemer , desencadenó la Segunda Revolución Industrial , que culminó con la electrificación temprana de las fábricas, la producción en masa y la línea de producción. . El taller mecánico surgió, como lo llamó Burghardt, un "lugar en el que las piezas metálicas se cortan al tamaño requerido y se ensamblan para formar unidades mecánicas o máquinas, máquinas así fabricadas para ser utilizadas directa o indirectamente en la producción de las necesidades y lujos de civilización." [1]

El auge de los talleres mecánicos y sus problemas específicos de fabricación y organización impulsaron a los primeros pioneros en la gestión de talleres , cuyas teorías se conocieron como gestión científica . Una de las primeras publicaciones en este campo fue Horace Lucian Arnold , quien en 1896 escribió una primera serie de artículos sobre la "Economía moderna de los talleres mecánicos". [2] Este trabajo abarcó desde la tecnología de producción, los métodos de producción y el diseño de la fábrica hasta los estudios de tiempos, la planificación de la producción y la gestión del taller mecánico. Seguiría una serie de publicaciones sobre estos temas. En 1899, Joshua Rose publicó el libro Modern machine-shop Practice, sobre el funcionamiento, la construcción y los principios de la maquinaria de taller, las máquinas de vapor y la maquinaria eléctrica.

En 1903 se publicó la Cyclopedia of Modern Shop Practice con Howard Monroe Raymond como editor en jefe, y ese mismo año Frederick Winslow Taylor publicó su Shop Management; un artículo leído ante la sociedad estadounidense de ingenieros mecánicos. Nueva York. Taylor había comenzado su trabajo como trabajador de un taller mecánico en Midvale Steel Works en 1878, y ascendió hasta capataz de taller mecánico, director de investigación y, finalmente, ingeniero jefe de la fábrica. Como ingeniero consultor independiente, una de sus primeras asignaciones importantes en 1898 en Bethlehem Steel fue resolver un costoso problema de capacidad de un taller mecánico.

En 1906 Oscar E. Perrigo publicó el popular libro Taller mecánico moderno, construcción, equipamiento y gestión de talleres mecánicos. La primera parte de Taller de máquinas moderno, Perrigo (1906) se centró en la construcción física del edificio y presentó un taller de máquinas modelo. Con este modelo de taller mecánico, Perrigo exploró la forma en que se podría organizar el espacio en las fábricas. [3] Esto no era infrecuente en sus días. Muchos ingenieros industriales , como Alexander Hamilton Church , J. Slater Lewis , Hugo Diemer , etc., publicaron planes para algún nuevo complejo industrial.

Estos trabajos, entre otros, se acumularon en el movimiento de gestión científica sobre el que Taylor escribió en 1911 su famoso Los principios de la gestión científica , un texto fundamental de la organización moderna y la teoría de la decisión , con una parte importante dedicada a la organización de los talleres mecánicos. [4] La introducción de nuevos materiales de corte como el acero de alta velocidad y una mejor organización de la producción mediante la implementación de nuevos métodos de gestión científica , como tableros de planificación (ver imagen), mejoraron significativamente la productividad y la eficiencia de los talleres mecánicos. A lo largo del siglo XX, estos aumentaron aún más con el desarrollo de la tecnología.

A principios del siglo XX, la energía de las máquinas herramienta todavía era suministrada por una correa mecánica , que funcionaba con una máquina de vapor central. A lo largo del siglo XX, los motores eléctricos se hicieron cargo del suministro de energía a las máquinas herramienta.

A medida que los materiales y sustancias químicas, incluido el aceite de corte, se vuelven más sofisticados, poco a poco creció la conciencia del impacto sobre el medio ambiente. Paralelamente al reconocimiento de la realidad siempre presente de los accidentes y posibles lesiones laborales, la clasificación de materiales de desecho para su reciclaje y la eliminación de residuos evolucionó en un área relacionada con el medio ambiente, la seguridad y la salud. En los talleres mecánicos regulados esto se convertiría en una práctica constante sustentada en lo que sería una disciplina conocida como EHS (de medio ambiente, salud y seguridad), o de nombre similar, como HQSE que incluiría el aseguramiento de la calidad .

En la segunda parte del siglo XX, la automatización comenzó con la automatización del control numérico (NC) y el control numérico por computadora (CNC).

Los instrumentos digitales para el control de calidad y la inspección están cada vez más disponibles, y el uso de láseres para mediciones de precisión se volvió más común en los talleres más grandes que pueden permitirse el lujo de adquirir el equipo.

Una mayor integración de la tecnología de la información en las máquinas herramienta condujo al comienzo de la fabricación integrada por ordenador . El diseño y la producción de la producción se integraron en CAD/CAM , y el control de la producción se integró en la planificación de recursos empresariales .

A finales del siglo XX, la introducción de robots industriales aumentó aún más la automatización de las fábricas. Las aplicaciones típicas de los robots incluyen soldadura, pintura, ensamblaje, recogida y colocación (como embalaje, paletizado y SMT), inspección de productos y pruebas. Como resultado de esta introducción, el taller mecánico también "se ha modernizado hasta el punto de que se han introducido la robótica y los controles electrónicos en la operación y el control de las máquinas. [5] Sin embargo, para los talleres mecánicos pequeños, tener robots es más bien una excepción. .

Una máquina es una herramienta que contiene una o más partes y que utiliza energía para realizar una acción prevista. Las máquinas suelen funcionar mediante medios mecánicos, químicos, térmicos o eléctricos y, a menudo, están motorizadas . Históricamente, una herramienta eléctrica también requería piezas móviles para clasificarse como máquina. Sin embargo, la llegada de la electrónica ha propiciado el desarrollo de herramientas eléctricas sin partes móviles que se consideran máquinas. [6]

El mecanizado es cualquiera de los diversos procesos en los que una pieza de materia prima se corta en la forma y el tamaño finales deseados mediante un proceso controlado de eliminación de material. Los numerosos procesos que tienen este tema común, la eliminación controlada de material, se conocen hoy colectivamente como fabricación sustractiva, a diferencia de los procesos de adición controlada de material, que se conocen como fabricación aditiva. Lo que implica exactamente la parte "controlada" de la definición puede variar, pero casi siempre implica el uso de máquinas herramienta (además de herramientas eléctricas y manuales).

Aunque no todos los talleres mecánicos pueden tener un centro de fresado CNC , comúnmente pueden tener acceso a una fresadora manual.

Una máquina herramienta es una máquina para dar forma o mecanizar metal u otros materiales rígidos, generalmente mediante corte, taladrado, rectificado , cizallamiento u otras formas de deformación. Las máquinas herramienta emplean algún tipo de herramienta que corta o da forma. Todas las máquinas herramienta utilizan algún medio para sujetar la pieza de trabajo y proporcionar un movimiento guiado de las partes de la máquina. Por lo tanto, el movimiento relativo entre la pieza de trabajo y la herramienta de corte es controlado o restringido por la máquina al menos en cierta medida, en lugar de ser completamente "imprescindible" o "a mano alzada".

La gestión profesional del inventario de herramientas de corte se produce principalmente en operaciones más grandes. Los talleres mecánicos más pequeños pueden tener una variedad más limitada de fresas, cortadores de chavetero, insertos y otras herramientas de corte. La elección de la sofisticación del diseño de la herramienta de corte, incluido el material y el acabado, depende comúnmente del trabajo y del precio de la herramienta de corte. En algunos casos, el costo de las herramientas hechas a medida puede resultar prohibitivo para un taller pequeño.

Dependiendo de la industria y las demandas del trabajo, una herramienta de corte solo puede usarse en un determinado tipo de material, es decir, una herramienta de corte no puede entrar en contacto con otra pieza de trabajo hecha de composición química diferente .

No todos los talleres mecánicos están equipados con un molino y no todos los talleres mecánicos están destinados a realizar trabajos de fresado .

Algunos talleres mecánicos están mejor organizados que otros y algunos lugares se mantienen más limpios que otros establecimientos. En algunos casos, el taller se barre minutos antes de finalizar cada turno y, en otros casos, no hay horario ni rutina, o el ciclo de barrido y limpieza es más relajado.

Cuando se trata de máquinas, en algunos lugares el cuidado y mantenimiento del equipo son primordiales, y las virutas (comúnmente conocidas como virutas) producidas después de que las piezas han sido mecanizadas se retiran diariamente y luego la máquina se sopla con aire y se limpia. ; mientras que en otros talleres mecánicos, las virutas se dejan en las máquinas hasta que es absolutamente necesario retirarlas; La segunda instancia no es aconsejable.

Los remanentes o residuos de materiales utilizados, como aluminio, acero y petróleo, entre otros, pueden ser recolectados y reciclados, y comúnmente comercializados. Sin embargo, no todos los talleres mecánicos practican el reciclaje , y no todos cuentan con personal dedicado a hacer cumplir el hábito de separar y mantener separados los materiales. En operaciones más grandes y organizadas, dicha responsabilidad puede delegarse al departamento de Salud, Seguridad, Medio Ambiente y Calidad (HSEQ).

Aseguramiento de la calidad , control de calidad e inspección , son términos comúnmente utilizados indistintamente. La exactitud y precisión que se desea alcanzar depende de varios factores determinantes. Dado que no todas las máquinas tienen el mismo nivel de confiabilidad y capacidad para ejecutar resultados finales predecibles dentro de ciertas tolerancias , ni todos los procesos de fabricación logran el mismo rango de exactitud, el taller mecánico se limita a su propia confiabilidad para entregar los resultados deseados. Posteriormente, sujeto al rigor declarado por el cliente, el taller podrá verse obligado a someterse a una verificación y validación incluso antes de la emisión y el reconocimiento de un pedido.

El taller de maquinaria puede tener un área específica establecida para medir e inspeccionar las piezas con el fin de confirmar el cumplimiento, mientras que otros talleres solo dependen de las inspecciones realizadas por los maquinistas y fabricantes. Por ejemplo, en algunos talleres, diferentes departamentos pueden compartir una placa de superficie calibrada de granito , y en otros talleres, los tornos, las fresadoras, etc., pueden tener la suya propia o no tener ninguna.

Los estándares seguidos, la industria atendida, el control de calidad y principalmente el tipo de prácticas en el taller de maquinaria denotarán la utilización de instrumentos de inspección de precisión y la exactitud de la metrología empleada. Esto significa que no todos los talleres mecánicos implementan un intervalo periódico para calibrar los dispositivos de medición. No todos los talleres mecánicos cuentan con el mismo tipo de instrumentos de medición, aunque es común encontrar micrómetros , pie de rey , placas de superficie de granito, entre otros.

La frecuencia y precisión para calibrar instrumentos de metrología pueden variar y puede requerir la contratación de los servicios de un tercero especializado. Además, en algunos casos, mantener calibrados todos los instrumentos existentes en el taller puede ser un requisito para no incumplir.

La ubicación y orientación de las máquinas son importantes. Preferiblemente se ha pensado previamente en el posicionamiento del equipo; Probablemente no tan meticulosamente como en un estudio de diseño de planta , la cercanía de las máquinas, los tipos de máquinas, donde se recibe y guarda la materia prima, así como otros factores, incluida la ventilación, se tienen en cuenta para establecer el diseño inicial de el taller de máquinas. Un diagrama de ruta y las operaciones diarias pueden dictar la necesidad de reorganizar.

La rentabilidad suele ser una consideración determinante a la hora de maximizar la producción y, por tanto, alinear las máquinas de manera eficaz; sin embargo, se deben considerar otros factores críticos, como el mantenimiento preventivo de los equipos y la seguridad en el lugar de trabajo. Por ejemplo, dejar espacio para que un técnico maniobre detrás del centro de mecanizado para inspeccionar las conexiones y no colocar la máquina en un lugar donde pueda bloquear la salida de emergencia.

Algunas tiendas tienen jaulas o habitaciones dedicadas a guardar determinadas herramientas o suministros; por ejemplo, una sala puede estar dedicada únicamente a suministros de soldadura, tanques de gas, etc.; o donde se almacenan suministros de limpieza u otros consumibles, como discos abrasivos. Dependiendo del tamaño de la operación, la gestión y los controles, estas áreas pueden estar restringidas y cerradas con llave, o pueden contar con un empleado, como un encargado de la caja de herramientas; en otros casos, los cuartos de almacenamiento o jaulas son accesibles a todo el personal. Sin embargo, no todas las tiendas tienen cuartos de herramientas o cuartos de almacenamiento y, en muchos casos, un gabinete grande es suficiente.

Además, la forma en que se almacenan las herramientas manuales y se ponen a disposición del fabricante o de los operadores depende de cómo funciona o se gestiona el taller. En muchos casos, las herramientas manuales comunes están visibles en el área de trabajo y al alcance de cualquiera. En muchos casos, los trabajadores no necesitan proporcionar sus propias herramientas ya que las herramientas diarias están disponibles y se proporcionan, pero en muchos otros casos, los trabajadores traen sus propias herramientas y cajas de herramientas a su lugar de trabajo.

La seguridad es una consideración que debe observarse y aplicarse diaria y constantemente; sin embargo, un taller puede diferir de otros en cuanto a rigor y minuciosidad en lo que respecta a la práctica real, las políticas implementadas y la seriedad general comprobada por el personal y la gerencia. En un esfuerzo por estandarizar algunas pautas comunes, en Estados Unidos, la Administración de Salud y Seguridad Ocupacional ( OSHA ) emite material didáctico y hace cumplir precauciones con el objetivo de prevenir accidentes.

En un taller mecánico normalmente existen numerosas prácticas conocidas en relación con el trabajo seguro con máquinas. Algunas de las prácticas comunes incluyen:

Las precauciones de seguridad en un taller mecánico tienen como objetivo evitar lesiones y tragedias, por ejemplo, eliminar la posibilidad de que un trabajador sufra lesiones mortales al quedar atrapado en un torno.

Muchas máquinas tienen medidas de seguridad como parte integrada de su diseño; por ejemplo, un operador debe presionar dos botones que están apartados para que funcione una prensa o un punzón y, por lo tanto, no pellizcar las manos del operador.