La medición de la presión es la medición de la fuerza que ejerce un fluido ( líquido o gas ) sobre una superficie. La presión se mide normalmente en unidades de fuerza por unidad de superficie . Se han desarrollado muchas técnicas para medir la presión y el vacío . Los instrumentos que se utilizan para medir y mostrar la presión mecánicamente se denominan manómetros, vacuómetros o manómetros compuestos (de vacío y presión). El manómetro Bourdon, muy utilizado, es un dispositivo mecánico que mide e indica y es probablemente el tipo de manómetro más conocido.

Un manómetro de vacío se utiliza para medir presiones inferiores a la presión atmosférica ambiental , que se establece como punto cero, en valores negativos (por ejemplo, −1 bar o −760 mmHg equivale a vacío total). La mayoría de los manómetros miden la presión relativa a la presión atmosférica como punto cero, por lo que esta forma de lectura se denomina simplemente "presión manométrica". Sin embargo, cualquier valor superior al vacío total es técnicamente una forma de presión. Para presiones muy bajas, se debe utilizar un manómetro que utilice el vacío total como referencia del punto cero, lo que da la lectura de presión como una presión absoluta.

Otros métodos de medición de presión implican sensores que pueden transmitir la lectura de presión a un indicador remoto o sistema de control ( telemetría ).

Las mediciones de presión cotidianas, como la presión de los neumáticos de un vehículo, se suelen realizar en relación con la presión del aire ambiente. En otros casos, las mediciones se realizan en relación con el vacío o con alguna otra referencia específica. Para distinguir entre estas referencias cero, se utilizan los siguientes términos:

La referencia al cero que se utiliza suele estar implícita en el contexto y estas palabras se añaden solo cuando se necesita una aclaración. La presión de los neumáticos y la presión sanguínea son presiones manométricas por convención, mientras que las presiones atmosféricas , las presiones de vacío profundo y las presiones del altímetro deben ser absolutas.

Para la mayoría de los fluidos de trabajo en los que existe un fluido en un sistema cerrado , prevalece la medición de la presión manométrica. Los instrumentos de presión conectados al sistema indicarán presiones relativas a la presión atmosférica actual. La situación cambia cuando se miden presiones de vacío extremas, en cuyo caso se suelen utilizar presiones absolutas y los instrumentos de medición utilizados serán diferentes.

Las presiones diferenciales se utilizan comúnmente en los sistemas de procesos industriales. Los manómetros de presión diferencial tienen dos puertos de entrada, cada uno conectado a uno de los volúmenes cuya presión se va a monitorear. En efecto, un manómetro de este tipo realiza la operación matemática de resta a través de medios mecánicos, lo que evita la necesidad de que un operador o un sistema de control observen dos manómetros separados y determinen la diferencia en las lecturas.

Las lecturas de presión de vacío moderada pueden ser ambiguas sin el contexto adecuado, ya que pueden representar presión absoluta o presión manométrica sin signo negativo. Por lo tanto, un vacío de 26 inHg manométrico equivale a una presión absoluta de 4 inHg, calculada como 30 inHg (presión atmosférica típica) − 26 inHg (presión manométrica).

La presión atmosférica suele ser de unos 100 kPa al nivel del mar, pero varía con la altitud y el clima. Si la presión absoluta de un fluido se mantiene constante, la presión manométrica del mismo fluido variará a medida que cambie la presión atmosférica. Por ejemplo, cuando un automóvil sube una montaña, la presión manométrica de los neumáticos aumenta porque la presión atmosférica disminuye. La presión absoluta en el neumático permanece prácticamente invariable.

El uso de la presión atmosférica como referencia se suele indicar con una "g" de manométrica después de la unidad de presión, p. ej. 70 psig, lo que significa que la presión medida es la presión total menos la presión atmosférica . Existen dos tipos de presión de referencia manométrica: manométrica ventilada (vg) y manométrica sellada (sg).

Un transmisor de presión con manómetro ventilado , por ejemplo, permite que la presión del aire exterior quede expuesta al lado negativo del diafragma sensor de presión, a través de un cable ventilado o un orificio en el costado del dispositivo, de modo que siempre mida la presión referida a la presión barométrica ambiental. Por lo tanto, un sensor de presión de referencia con manómetro ventilado siempre debe indicar presión cero cuando la conexión de presión de proceso se mantiene abierta al aire.

Una referencia de manómetro sellada es muy similar, excepto que la presión atmosférica está sellada en el lado negativo del diafragma. Esto se suele adoptar en rangos de alta presión, como los hidráulicos , donde los cambios de presión atmosférica tendrán un efecto insignificante en la precisión de la lectura, por lo que no es necesario purgar. Esto también permite que algunos fabricantes proporcionen contención de presión secundaria como precaución adicional para la seguridad del equipo de presión si se excede la presión de ruptura del diafragma de detección de presión primario.

Existe otra forma de crear una referencia de manómetro sellada, que consiste en sellar un alto vacío en el lado inverso del diafragma sensor. De esta forma, la señal de salida se compensa, de modo que el sensor de presión lea cerca de cero al medir la presión atmosférica.

Un transductor de presión de referencia con manómetro sellado nunca leerá exactamente cero porque la presión atmosférica está cambiando siempre y la referencia en este caso está fijada en 1 bar.

Para fabricar un sensor de presión absoluta , el fabricante sella un alto vacío detrás del diafragma de detección. Si la conexión de presión de proceso de un transmisor de presión absoluta está abierta al aire, leerá la presión barométrica real .

Un sensor de presión sellado es similar a un sensor de presión manométrica, excepto que mide la presión relativa a una presión fija en lugar de la presión atmosférica ambiental (que varía según la ubicación y el clima).

Durante gran parte de la historia de la humanidad, la presión de los gases como el aire se ignoró, se negó o se dio por sentado, pero ya en el siglo VI a. C., el filósofo griego Anaxímenes de Mileto afirmó que todas las cosas están hechas de aire que simplemente cambia con los distintos niveles de presión. Podía observar cómo el agua se evaporaba y se transformaba en gas, y pensó que esto se aplicaba incluso a la materia sólida. El aire más condensado hacía que los objetos fueran más fríos y pesados, y el aire expandido hacía que los objetos fueran más ligeros y calientes. Esto era similar a cómo los gases se vuelven menos densos cuando están más calientes y más densos cuando están más fríos.

En el siglo XVII, Evangelista Torricelli realizó experimentos con mercurio que le permitieron medir la presencia de aire. Sumergía un tubo de vidrio, cerrado en un extremo, en un recipiente con mercurio y levantaba el extremo cerrado, manteniendo el extremo abierto sumergido. El peso del mercurio lo empujaba hacia abajo, dejando un vacío parcial en el otro extremo. Esto validó su creencia de que el aire/gas tiene masa, creando presión sobre las cosas que lo rodean. Anteriormente, la conclusión más popular, incluso para Galileo , era que el aire no tenía peso y que es el vacío el que proporcionaba fuerza, como en un sifón. El descubrimiento ayudó a que Torricelli llegara a la siguiente conclusión:

Vivimos sumergidos en el fondo de un océano del elemento aire, del que se sabe por experimentos incuestionables que tiene peso.

Esta prueba, conocida como el experimento de Torricelli , fue esencialmente el primer medidor de presión documentado.

Blaise Pascal fue más allá y pidió a su cuñado que intentara el experimento a diferentes altitudes en una montaña, y descubrió que, efectivamente, cuanto más abajo en el océano de la atmósfera, mayor era la presión.

La unidad de presión del SI es el pascal (Pa), equivalente a un newton por metro cuadrado (N·m −2 o kg·m −1 ·s −2 ). Este nombre especial para la unidad se añadió en 1971; antes de eso, la presión en el SI se expresaba en unidades como N·m −2 . Cuando se indica, la referencia cero se indica entre paréntesis después de la unidad, por ejemplo 101 kPa (abs). La libra por pulgada cuadrada (psi) todavía se usa ampliamente en los EE. UU. y Canadá, para medir, por ejemplo, la presión de los neumáticos. A menudo se añade una letra a la unidad psi para indicar la referencia cero de la medición; psia para absoluta, psig para manométrica, psid para diferencial, aunque esta práctica está desaconsejada por el NIST . [3]

Como antes la presión se medía comúnmente por su capacidad para desplazar una columna de líquido en un manómetro, las presiones a menudo se expresan como la profundidad de un fluido en particular ( por ejemplo, pulgadas de agua). La medición manométrica es el tema de los cálculos de la carga de presión . Las opciones más comunes para el fluido de un manómetro son el mercurio (Hg) y el agua; el agua no es tóxica y se consigue fácilmente, mientras que la densidad del mercurio permite una columna más corta (y, por lo tanto, un manómetro más pequeño) para medir una presión determinada. La abreviatura "WC" o las palabras "columna de agua" suelen estar impresas en los medidores y las mediciones que utilizan agua para el manómetro.

La densidad del fluido y la gravedad local pueden variar de una lectura a otra dependiendo de factores locales, por lo que la altura de una columna de fluido no define la presión con precisión. Por lo tanto, las mediciones en " milímetros de mercurio " o " pulgadas de mercurio " se pueden convertir a unidades del SI siempre que se preste atención a los factores locales de densidad del fluido y gravedad . Las fluctuaciones de temperatura cambian el valor de la densidad del fluido, mientras que la ubicación puede afectar la gravedad.

Aunque ya no se prefieren, estas unidades manométricas todavía se encuentran en muchos campos. La presión arterial se mide en milímetros de mercurio (ver torr ) en la mayor parte del mundo, la presión venosa central y las presiones pulmonares en centímetros de agua aún son comunes, como en los ajustes de las máquinas CPAP. Las presiones de las tuberías de gas natural se miden en pulgadas de agua , expresadas como "pulgadas WC"

Los buceadores utilizan unidades manométricas: la presión ambiental se mide en unidades de metros de agua de mar (msw), que se definen como iguales a una décima parte de un bar. [4] [5] La unidad utilizada en los EE. UU. es el pie de agua de mar (fsw), basada en la gravedad estándar y una densidad de agua de mar de 64 lb/ft 3 . Según el Manual de buceo de la Marina de los EE. UU., un fsw equivale a 0,30643 msw,0,030 643 bar , o0,444 44 psi , [4] [5] aunque en otra parte se afirma que 33 fsw es14,7 psi (una atmósfera), lo que da un fsw igual a aproximadamente 0,445 psi. [6] El msw y el fsw son las unidades convencionales para la medición de la exposición a la presión del buceador utilizadas en las tablas de descompresión y la unidad de calibración para los neumofatómetros y los manómetros de la cámara hiperbárica . [7] Tanto el msw como el fsw se miden en relación con la presión atmosférica normal.

En los sistemas de vacío, las unidades más utilizadas son torr (milímetro de mercurio), micrón (micrómetro de mercurio) [8] y pulgada de mercurio ( inHg ). Torr y micrón suelen indicar una presión absoluta, mientras que inHg suele indicar una presión manométrica.

Las presiones atmosféricas se expresan generalmente en hectopascales (hPa), kilopascales (kPa), milibares (mbar) o atmósferas ( atm ). En la ingeniería estadounidense y canadiense, la tensión se mide a menudo en kip . La tensión no es una presión verdadera ya que no es escalar . En el sistema cgs la unidad de presión era la baria (ba), igual a 1 dyn·cm −2 . En el sistema mts , la unidad de presión era el pieze , igual a 1 esteno por metro cuadrado.

Se utilizan muchas otras unidades híbridas, como mmHg/cm2 o gramos-fuerza/cm2 ( a veces como kg/cm2 sin identificar correctamente las unidades de fuerza). El uso de los nombres kilogramo, gramo, kilogramo-fuerza o gramo-fuerza (o sus símbolos) como unidad de fuerza está prohibido en el SI; la unidad de fuerza en el SI es el newton (N).

La presión estática es uniforme en todas las direcciones, por lo que las mediciones de presión son independientes de la dirección en un fluido inamovible (estático). Sin embargo, el flujo aplica una presión adicional sobre las superficies perpendiculares a la dirección del flujo, mientras que tiene poco impacto en las superficies paralelas a la dirección del flujo. Este componente direccional de la presión en un fluido en movimiento (dinámico) se denomina presión dinámica . Un instrumento orientado hacia la dirección del flujo mide la suma de las presiones estática y dinámica; esta medición se denomina presión total o presión de estancamiento . Dado que la presión dinámica se refiere a la presión estática, no es ni manométrica ni absoluta; es una presión diferencial.

Si bien la presión manométrica estática es de importancia primordial para determinar las cargas netas en las paredes de las tuberías, la presión dinámica se utiliza para medir los caudales y la velocidad del aire. La presión dinámica se puede medir tomando la presión diferencial entre instrumentos paralelos y perpendiculares al flujo. Los tubos de Pitot estáticos , por ejemplo, realizan esta medición en los aviones para determinar la velocidad del aire. La presencia del instrumento de medición actúa inevitablemente para desviar el flujo y crear turbulencia, por lo que su forma es fundamental para la precisión y las curvas de calibración a menudo no son lineales.

Un sensor de presión es un dispositivo para medir la presión de gases o líquidos . Los sensores de presión pueden denominarse alternativamente transductores de presión , transmisores de presión , transmisores de presión , indicadores de presión , piezómetros y manómetros , entre otros nombres.

La presión es una expresión de la fuerza necesaria para impedir que un fluido se expanda y suele expresarse en términos de fuerza por unidad de área. Un sensor de presión suele actuar como un transductor ; genera una señal en función de la presión impuesta.

Los sensores de presión pueden variar drásticamente en cuanto a tecnología, diseño, rendimiento, idoneidad para la aplicación y coste. Una estimación conservadora sería que puede haber más de 50 tecnologías y al menos 300 empresas que fabrican sensores de presión en todo el mundo. También existe una categoría de sensores de presión que están diseñados para medir en un modo dinámico para capturar cambios de presión a muy alta velocidad. Un ejemplo de aplicación para este tipo de sensor sería la medición de la presión de combustión en un cilindro de motor o en una turbina de gas. Estos sensores suelen fabricarse con materiales piezoeléctricos como el cuarzo.

Algunos sensores de presión son presostatos , que se activan o desactivan a una determinada presión. Por ejemplo, una bomba de agua puede controlarse mediante un presostato para que se ponga en marcha cuando se libera agua del sistema, lo que reduce la presión en un depósito.

El rango de presión, la sensibilidad, la respuesta dinámica y el costo varían en varios órdenes de magnitud de un diseño de instrumento a otro. El tipo más antiguo es el manómetro de columna líquida (un tubo vertical lleno de mercurio) inventado por Evangelista Torricelli en 1643. El tubo en U fue inventado por Christiaan Huygens en 1661.

Hay dos categorías básicas de sensores de presión analógicos: colector de fuerza y otros tipos.

.jpg/440px-Ruska_Instrument_-_Cat._No._10_(image_a).jpg)

Un sensor de presión, un extensómetro de cristal de cuarzo resonante con un colector de fuerza de tubo Bourdon , es el sensor crítico de DART . [16] DART detecta olas de tsunami desde el fondo del océano abierto. Tiene una resolución de presión de aproximadamente 1 mm de agua al medir la presión a una profundidad de varios kilómetros. [17]

Los manómetros hidrostáticos (como el manómetro de columna de mercurio) comparan la presión con la fuerza hidrostática por unidad de área en la base de una columna de fluido. Las mediciones de los manómetros hidrostáticos son independientes del tipo de gas que se mide y pueden diseñarse para que tengan una calibración muy lineal. Tienen una respuesta dinámica deficiente.

Los manómetros de tipo pistón contrarrestan la presión de un fluido con un resorte (por ejemplo, manómetros de presión de neumáticos de precisión comparativamente baja) o un peso sólido, en cuyo caso se los conoce como comprobadores de peso muerto y pueden usarse para calibrar otros manómetros.

Los manómetros de columna de líquido consisten en una columna de líquido en un tubo cuyos extremos están expuestos a diferentes presiones. La columna subirá o bajará hasta que su peso (una fuerza aplicada debido a la gravedad) esté en equilibrio con la diferencia de presión entre los dos extremos del tubo (una fuerza aplicada debido a la presión del fluido). Una versión muy simple es un tubo en forma de U lleno hasta la mitad de líquido, un lado del cual está conectado a la región de interés mientras que la presión de referencia (que puede ser la presión atmosférica o el vacío) se aplica al otro. La diferencia en los niveles de líquido representa la presión aplicada. La presión ejercida por una columna de fluido de altura h y densidad ρ viene dada por la ecuación de presión hidrostática, P = hgρ . Por lo tanto, la diferencia de presión entre la presión aplicada P a y la presión de referencia P 0 en un manómetro de tubo en U se puede encontrar resolviendo P a − P 0 = hgρ . En otras palabras, la presión en cada extremo del líquido (mostrado en azul en la figura) debe estar equilibrada (ya que el líquido es estático), y por lo tanto P a = P 0 + hgρ .

En la mayoría de las mediciones en columna de líquido, el resultado de la medición es la altura h , expresada típicamente en mm, cm o pulgadas. La h también se conoce como la carga de presión . Cuando se expresa como carga de presión, la presión se especifica en unidades de longitud y se debe especificar el fluido de medición. Cuando la precisión es crítica, también se debe especificar la temperatura del fluido de medición, porque la densidad del líquido es una función de la temperatura . Entonces, por ejemplo, la carga de presión se puede escribir "742,2 mm Hg " o "4,2 in H 2 O a 59 °F" para mediciones tomadas con mercurio o agua como fluido manométrico respectivamente. La palabra "manométrico" o "vacío" se puede agregar a dicha medición para distinguir entre una presión por encima o por debajo de la presión atmosférica. Tanto los mm de mercurio como las pulgadas de agua son cargas de presión comunes, que se pueden convertir a unidades de presión del SI utilizando la conversión de unidades y las fórmulas anteriores.

Si el fluido que se está midiendo es significativamente denso, es posible que se deban realizar correcciones hidrostáticas para la altura entre la superficie móvil del fluido de trabajo del manómetro y la ubicación donde se desea medir la presión, excepto cuando se mide la presión diferencial de un fluido (por ejemplo, a través de una placa de orificio o venturi), en cuyo caso la densidad ρ se debe corregir restando la densidad del fluido que se está midiendo. [18]

Aunque se puede utilizar cualquier fluido, se prefiere el mercurio por su alta densidad (13,534 g/cm 3 ) y baja presión de vapor . Su menisco convexo es ventajoso ya que significa que no habrá errores de presión por humedecer el vidrio, aunque en circunstancias excepcionalmente limpias, el mercurio se pegará al vidrio y el barómetro puede atascarse (el mercurio puede mantener una presión absoluta negativa ) incluso bajo un fuerte vacío. [19] Para bajas diferencias de presión, se utilizan comúnmente aceite ligero o agua (este último da lugar a unidades de medida como pulgadas de calibre de agua y milímetros de H 2 O ). Los manómetros de columna de líquido tienen una calibración altamente lineal. Tienen una respuesta dinámica deficiente porque el fluido en la columna puede reaccionar lentamente a un cambio de presión.

Al medir el vacío, el líquido de trabajo puede evaporarse y contaminar el vacío si su presión de vapor es demasiado alta. Al medir la presión del líquido, un circuito lleno de gas o un fluido ligero puede aislar los líquidos para evitar que se mezclen, pero esto puede ser innecesario, por ejemplo, cuando se utiliza mercurio como fluido manómetro para medir la presión diferencial de un fluido como el agua. Los medidores hidrostáticos simples pueden medir presiones que van desde unos pocos torrs (unos pocos cientos de Pa) hasta unas pocas atmósferas (aproximadamente1 000 000 Pa ).

Un manómetro de columna de líquido de una sola rama tiene un depósito más grande en lugar de un lado del tubo en U y tiene una escala al lado de la columna más angosta. La columna puede inclinarse para amplificar aún más el movimiento del líquido. Según el uso y la estructura, se utilizan los siguientes tipos de manómetros [20]

Un manómetro McLeod aísla una muestra de gas y la comprime en un manómetro de mercurio modificado hasta que la presión es de unos pocos milímetros de mercurio . La técnica es muy lenta y no es adecuada para el monitoreo continuo, pero es capaz de ofrecer una buena precisión. A diferencia de otros manómetros, la lectura del manómetro McLeod depende de la composición del gas, ya que la interpretación se basa en la compresión de la muestra como un gas ideal . Debido al proceso de compresión, el manómetro McLeod ignora por completo las presiones parciales de los vapores no ideales que se condensan, como los aceites de bomba, el mercurio e incluso el agua si se comprimen lo suficiente.

0,1 mPa es la medición directa de presión más baja que es posible con la tecnología actual. Otros vacuómetros pueden medir presiones más bajas, pero solo de manera indirecta mediante la medición de otras propiedades dependientes de la presión. Estas mediciones indirectas deben calibrarse a unidades del SI mediante una medición directa, generalmente un manómetro McLeod. [22]

Los manómetros aneroides se basan en un elemento metálico sensor de presión que se flexiona elásticamente bajo el efecto de una diferencia de presión a través del elemento. "Aneroide" significa "sin fluido", y el término originalmente distinguía a estos manómetros de los manómetros hidrostáticos descritos anteriormente. Sin embargo, los manómetros aneroides se pueden utilizar para medir la presión de un líquido así como de un gas, y no son el único tipo de manómetro que puede funcionar sin fluido. Por esta razón, a menudo se los llama manómetros mecánicos en el lenguaje moderno. Los manómetros aneroides no dependen del tipo de gas que se mida, a diferencia de los manómetros térmicos y de ionización, y es menos probable que contaminen el sistema que los manómetros hidrostáticos. El elemento sensor de presión puede ser un tubo Bourdon , un diafragma, una cápsula o un conjunto de fuelles, que cambiarán de forma en respuesta a la presión de la región en cuestión. La deflexión del elemento sensor de presión puede leerse mediante un enlace conectado a una aguja, o puede leerse mediante un transductor secundario. Los transductores secundarios más comunes en los manómetros de vacío modernos miden un cambio en la capacitancia debido a la deflexión mecánica. Los manómetros que dependen de un cambio en la capacitancia a menudo se denominan manómetros de capacitancia.

El manómetro Bourdon utiliza el principio de que un tubo aplanado tiende a enderezarse o recuperar su forma circular en la sección transversal cuando se lo presuriza (un cuerno de fiesta ilustra este principio). Este cambio en la sección transversal puede ser apenas perceptible, ya que implica tensiones moderadas dentro del rango elástico de materiales fácilmente trabajables. La deformación del material del tubo se magnifica al darle al tubo una forma de C o incluso de hélice, de modo que todo el tubo tiende a enderezarse o desenrollarse elásticamente a medida que se lo presuriza. Eugène Bourdon patentó su manómetro en Francia en 1849 y fue ampliamente adoptado debido a su superior simplicidad, linealidad y precisión; Bourdon ahora es parte del grupo Baumer y todavía fabrica manómetros de tubo Bourdon en Francia. Edward Ashcroft compró los derechos de patente estadounidenses de Bourdon en 1852 y se convirtió en un importante fabricante de manómetros. También en 1849, Bernard Schaeffer en Magdeburgo, Alemania, patentó un exitoso manómetro de diafragma (ver abajo), que, junto con el manómetro Bourdon, revolucionó la medición de presión en la industria. [23] Pero en 1875, después de que expiraran las patentes de Bourdon, su compañía Schaeffer y Budenberg también fabricó manómetros de tubo Bourdon.

En la práctica, un tubo aplanado de pared delgada y extremo cerrado se conecta en el extremo hueco a una tubería fija que contiene la presión del fluido que se va a medir. A medida que aumenta la presión, el extremo cerrado se mueve en un arco, y este movimiento se convierte en la rotación de un (segmento de un) engranaje mediante un enlace de conexión que generalmente es ajustable. Un engranaje de piñón de diámetro pequeño se encuentra en el eje del indicador, por lo que el movimiento se magnifica aún más por la relación de transmisión . La ubicación de la tarjeta indicadora detrás del indicador, la posición inicial del eje del indicador, la longitud del enlace y la posición inicial, todos proporcionan medios para calibrar el indicador para indicar el rango deseado de presión para variaciones en el comportamiento del propio tubo Bourdon. La presión diferencial se puede medir con medidores que contienen dos tubos Bourdon diferentes, con enlaces de conexión (pero se mide más habitualmente a través de diafragmas o fuelles y un sistema de equilibrio).

Los tubos Bourdon miden la presión manométrica , relativa a la presión atmosférica ambiental, en oposición a la presión absoluta ; el vacío se detecta como un movimiento inverso. Algunos barómetros aneroides utilizan tubos Bourdon cerrados en ambos extremos (pero la mayoría utilizan diafragmas o cápsulas, véase más abajo). Cuando la presión medida es pulsante rápida, como cuando el manómetro está cerca de una bomba reciprocante , se utiliza con frecuencia una restricción de orificio en la tubería de conexión para evitar un desgaste innecesario de los engranajes y proporcionar una lectura promedio; cuando todo el manómetro está sujeto a vibración mecánica, la caja (incluidos el puntero y el dial) se puede llenar con aceite o glicerina . Los manómetros modernos típicos de alta calidad proporcionan una precisión de ±1% del rango (diámetro nominal 100 mm, Clase 1 EN837-1), y un manómetro especial de alta precisión puede ser tan preciso como el 0,1% de la escala completa. [24]

Los sensores de tubo Bourdon de cuarzo fundido con equilibrio de fuerza funcionan según el mismo principio, pero utilizan el reflejo de un haz de luz de un espejo para detectar el desplazamiento angular y se aplica corriente a los electroimanes para equilibrar la fuerza del tubo y devolver el desplazamiento angular a cero; la corriente que se aplica a las bobinas se utiliza como medida. Debido a las propiedades mecánicas y térmicas extremadamente estables y repetibles del cuarzo y al equilibrio de fuerzas que elimina casi todo movimiento físico, estos sensores pueden tener una precisión de alrededor de 1 PPM de escala completa. [25] Debido a las estructuras de cuarzo fundido extremadamente finas que deben fabricarse a mano, estos sensores generalmente se limitan a fines científicos y de calibración.

En las siguientes ilustraciones de un manómetro compuesto (de vacío y de presión manométrica), se han quitado la caja y la ventana para mostrar solo el dial, el puntero y la conexión de proceso. Este manómetro en particular es una combinación de manómetro de vacío y presión que se utiliza para diagnóstico automotriz:

Mechanical details include stationary and moving parts.

Stationary parts:

Moving parts:

A second type of aneroid gauge uses deflection of a flexible membrane that separates regions of different pressure. The amount of deflection is repeatable for known pressures so the pressure can be determined by using calibration. The deformation of a thin diaphragm is dependent on the difference in pressure between its two faces. The reference face can be open to atmosphere to measure gauge pressure, open to a second port to measure differential pressure, or can be sealed against a vacuum or other fixed reference pressure to measure absolute pressure. The deformation can be measured using mechanical, optical or capacitive techniques. Ceramic and metallic diaphragms are used. The useful range is above 10−2 Torr (roughly 1 Pa).[26]For absolute measurements, welded pressure capsules with diaphragms on either side are often used. Membrane shapes include:

In gauges intended to sense small pressures or pressure differences, or require that an absolute pressure be measured, the gear train and needle may be driven by an enclosed and sealed bellows chamber, called an aneroid. (Early barometers used a column of liquid such as water or the liquid metal mercury suspended by a vacuum.) This bellows configuration is used in aneroid barometers (barometers with an indicating needle and dial card), altimeters, altitude recording barographs, and the altitude telemetry instruments used in weather balloon radiosondes. These devices use the sealed chamber as a reference pressure and are driven by the external pressure. Other sensitive aircraft instruments such as air speed indicators and rate of climb indicators (variometers) have connections both to the internal part of the aneroid chamber and to an external enclosing chamber.

These gauges use the attraction of two magnets to translate differential pressure into motion of a dial pointer. As differential pressure increases, a magnet attached to either a piston or rubber diaphragm moves. A rotary magnet that is attached to a pointer then moves in unison. To create different pressure ranges, the spring rate can be increased or decreased.

The spinning-rotor gauge works by measuring how a rotating ball is slowed by the viscosity of the gas being measured. The ball is made of steel and is magnetically levitated inside a steel tube closed at one end and exposed to the gas to be measured at the other. The ball is brought up to speed (about 2500 or 3800 rad/s), and the deceleration rate is measured after switching off the drive, by electromagnetic transducers.[27] The range of the instrument is 5−5 to 102 Pa (103 Pa with less accuracy). It is accurate and stable enough to be used as a secondary standard. During the last years this type of gauge became much more user friendly and easier to operate. In the past the instrument was famous for requiring some skill and knowledge to use correctly. For high accuracy measurements various corrections must be applied and the ball must be spun at a pressure well below the intended measurement pressure for five hours before using. It is most useful in calibration and research laboratories where high accuracy is required and qualified technicians are available.[28] Insulation vacuum monitoring of cryogenic liquids is a well suited application for this system too. With the inexpensive and long term stable, weldable sensor, that can be separated from the more costly electronics, it is a perfect fit to all static vacuums.

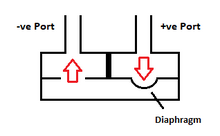

This is an over-simplified diagram, but you can see the fundamental design of the internal ports in the sensor. The important item here to note is the "diaphragm" as this is the sensor itself. Is it slightly convex in shape (highly exaggerated in the drawing); this is important as it affects the accuracy of the sensor in use.

The shape of the sensor is important because it is calibrated to work in the direction of air flow as shown by the RED arrows. This is normal operation for the pressure sensor, providing a positive reading on the display of the digital pressure meter. Applying pressure in the reverse direction can induce errors in the results as the movement of the air pressure is trying to force the diaphragm to move in the opposite direction. The errors induced by this are small, but can be significant, and therefore it is always preferable to ensure that the more positive pressure is always applied to the positive (+ve) port and the lower pressure is applied to the negative (-ve) port, for normal 'gauge pressure' application. The same applies to measuring the difference between two vacuums, the larger vacuum should always be applied to the negative (-ve) port. The measurement of pressure via the Wheatstone Bridge looks something like this....

The effective electrical model of the transducer, together with a basic signal conditioning circuit, is shown in the application schematic. The pressure sensor is a fully active Wheatstone bridge which has been temperature compensated and offset adjusted by means of thick film, laser trimmed resistors. The excitation to the bridge is applied via a constant current. The low-level bridge output is at +O and -O, and the amplified span is set by the gain programming resistor (r). The electrical design is microprocessor controlled, which allows for calibration, the additional functions for the user, such as Scale Selection, Data Hold, Zero and Filter functions, the Record function that stores/displays MAX/MIN.

Generally, as a real gas increases in density -which may indicate an increase in pressure- its ability to conduct heat increases. In this type of gauge, a wire filament is heated by running current through it. A thermocouple or resistance thermometer (RTD) can then be used to measure the temperature of the filament. This temperature is dependent on the rate at which the filament loses heat to the surrounding gas, and therefore on the thermal conductivity. A common variant is the Pirani gauge, which uses a single platinum filament as both the heated element and RTD. These gauges are accurate from 10−3 Torr to 10 Torr, but their calibration is sensitive to the chemical composition of the gases being measured.

A Pirani gauge consists of a metal wire open to the pressure being measured. The wire is heated by a current flowing through it and cooled by the gas surrounding it. If the gas pressure is reduced, the cooling effect will decrease, hence the equilibrium temperature of the wire will increase. The resistance of the wire is a function of its temperature: by measuring the voltage across the wire and the current flowing through it, the resistance (and so the gas pressure) can be determined. This type of gauge was invented by Marcello Pirani.

In two-wire gauges, one wire coil is used as a heater, and the other is used to measure temperature due to convection. Thermocouple gauges and thermistor gauges work in this manner using a thermocouple or thermistor, respectively, to measure the temperature of the heated wire.

Ionization gauges are the most sensitive gauges for very low pressures (also referred to as hard or high vacuum). They sense pressure indirectly by measuring the electrical ions produced when the gas is bombarded with electrons. Fewer ions will be produced by lower density gases. The calibration of an ion gauge is unstable and dependent on the nature of the gases being measured, which is not always known. They can be calibrated against a McLeod gauge which is much more stable and independent of gas chemistry.

Thermionic emission generates electrons, which collide with gas atoms and generate positive ions. The ions are attracted to a suitably biased electrode known as the collector. The current in the collector is proportional to the rate of ionization, which is a function of the pressure in the system. Hence, measuring the collector current gives the gas pressure. There are several sub-types of ionization gauge.

Most ion gauges come in two types: hot cathode and cold cathode. In the hot cathode version, an electrically heated filament produces an electron beam. The electrons travel through the gauge and ionize gas molecules around them. The resulting ions are collected at a negative electrode. The current depends on the number of ions, which depends on the pressure in the gauge. Hot cathode gauges are accurate from 10−3 Torr to 10−10 Torr. The principle behind cold cathode version is the same, except that electrons are produced in the discharge of a high voltage. Cold cathode gauges are accurate from 10−2 Torr to 10−9 Torr. Ionization gauge calibration is very sensitive to construction geometry, chemical composition of gases being measured, corrosion and surface deposits. Their calibration can be invalidated by activation at atmospheric pressure or low vacuum. The composition of gases at high vacuums will usually be unpredictable, so a mass spectrometer must be used in conjunction with the ionization gauge for accurate measurement.[29]

A hot-cathode ionization gauge is composed mainly of three electrodes acting together as a triode, wherein the cathode is the filament. The three electrodes are a collector or plate, a filament, and a grid. The collector current is measured in picoamperes by an electrometer. The filament voltage to ground is usually at a potential of 30 volts, while the grid voltage at 180–210 volts DC, unless there is an optional electron bombardment feature, by heating the grid, which may have a high potential of approximately 565 volts.

The most common ion gauge is the hot-cathode Bayard–Alpert gauge, with a small ion collector inside the grid. A glass envelope with an opening to the vacuum can surround the electrodes, but usually the nude gauge is inserted in the vacuum chamber directly, the pins being fed through a ceramic plate in the wall of the chamber. Hot-cathode gauges can be damaged or lose their calibration if they are exposed to atmospheric pressure or even low vacuum while hot. The measurements of a hot-cathode ionization gauge are always logarithmic.

Electrons emitted from the filament move several times in back-and-forth movements around the grid before finally entering the grid. During these movements, some electrons collide with a gaseous molecule to form a pair of an ion and an electron (electron ionization). The number of these ions is proportional to the gaseous molecule density multiplied by the electron current emitted from the filament, and these ions pour into the collector to form an ion current. Since the gaseous molecule density is proportional to the pressure, the pressure is estimated by measuring the ion current.

The low-pressure sensitivity of hot-cathode gauges is limited by the photoelectric effect. Electrons hitting the grid produce x-rays that produce photoelectric noise in the ion collector. This limits the range of older hot-cathode gauges to 10−8 Torr and the Bayard–Alpert to about 10−10 Torr. Additional wires at cathode potential in the line of sight between the ion collector and the grid prevent this effect. In the extraction type the ions are not attracted by a wire, but by an open cone. As the ions cannot decide which part of the cone to hit, they pass through the hole and form an ion beam. This ion beam can be passed on to a:

There are two subtypes of cold-cathode ionization gauges: the Penning gauge (invented by Frans Michel Penning), and the inverted magnetron, also called a Redhead gauge. The major difference between the two is the position of the anode with respect to the cathode. Neither has a filament, and each may require a DC potential of about 4 kV for operation. Inverted magnetrons can measure down to 1×10−12 Torr.

Likewise, cold-cathode gauges may be reluctant to start at very low pressures, in that the near-absence of a gas makes it difficult to establish an electrode current - in particular in Penning gauges, which use an axially symmetric magnetic field to create path lengths for electrons that are of the order of metres. In ambient air, suitable ion-pairs are ubiquitously formed by cosmic radiation; in a Penning gauge, design features are used to ease the set-up of a discharge path. For example, the electrode of a Penning gauge is usually finely tapered to facilitate the field emission of electrons.

Maintenance cycles of cold cathode gauges are, in general, measured in years, depending on the gas type and pressure that they are operated in. Using a cold cathode gauge in gases with substantial organic components, such as pump oil fractions, can result in the growth of delicate carbon films and shards within the gauge that eventually either short-circuit the electrodes of the gauge or impede the generation of a discharge path.

When fluid flows are not in equilibrium, local pressures may be higher or lower than the average pressure in a medium. These disturbances propagate from their source as longitudinal pressure variations along the path of propagation. This is also called sound. Sound pressure is the instantaneous local pressure deviation from the average pressure caused by a sound wave. Sound pressure can be measured using a microphone in air and a hydrophone in water. The effective sound pressure is the root mean square of the instantaneous sound pressure over a given interval of time. Sound pressures are normally small and are often expressed in units of microbar.

The American Society of Mechanical Engineers (ASME) has developed two separate and distinct standards on pressure measurement, B40.100 and PTC 19.2. B40.100 provides guidelines on Pressure Indicated Dial Type and Pressure Digital Indicating Gauges, Diaphragm Seals, Snubbers, and Pressure Limiter Valves. PTC 19.2 provides instructions and guidance for the accurate determination of pressure values in support of the ASME Performance Test Codes. The choice of method, instruments, required calculations, and corrections to be applied depends on the purpose of the measurement, the allowable uncertainty, and the characteristics of the equipment being tested.

The methods for pressure measurement and the protocols used for data transmission are also provided. Guidance is given for setting up the instrumentation and determining the uncertainty of the measurement. Information regarding the instrument type, design, applicable pressure range, accuracy, output, and relative cost is provided. Information is also provided on pressure-measuring devices that are used in field environments i.e., piston gauges, manometers, and low-absolute-pressure (vacuum) instruments.

These methods are designed to assist in the evaluation of measurement uncertainty based on current technology and engineering knowledge, taking into account published instrumentation specifications and measurement and application techniques. This Supplement provides guidance in the use of methods to establish the pressure-measurement uncertainty.

There are many applications for pressure sensors:

This is where the measurement of interest is pressure, expressed as a force per unit area. This is useful in weather instrumentation, aircraft, automobiles, and any other machinery that has pressure functionality implemented.

This is useful in aircraft, rockets, satellites, weather balloons, and many other applications. All these applications make use of the relationship between changes in pressure relative to the altitude. This relationship is governed by the following equation:[31]This equation is calibrated for an altimeter, up to 36,090 feet (11,000 m). Outside that range, an error will be introduced which can be calculated differently for each different pressure sensor. These error calculations will factor in the error introduced by the change in temperature as we go up.

Barometric pressure sensors can have an altitude resolution of less than 1 meter, which is significantly better than GPS systems (about 20 meters altitude resolution). In navigation applications altimeters are used to distinguish between stacked road levels for car navigation and floor levels in buildings for pedestrian navigation.

This is the use of pressure sensors in conjunction with the venturi effect to measure flow. Differential pressure is measured between two segments of a venturi tube that have a different aperture. The pressure difference between the two segments is directly proportional to the flow rate through the venturi tube. A low pressure sensor is almost always required as the pressure difference is relatively small.

A pressure sensor may also be used to calculate the level of a fluid. This technique is commonly employed to measure the depth of a submerged body (such as a diver or submarine), or level of contents in a tank (such as in a water tower). For most practical purposes, fluid level is directly proportional to pressure. In the case of fresh water where the contents are under atmospheric pressure, 1psi = 27.7 inH2O / 1Pa = 9.81 mmH2O. The basic equation for such a measurement iswhere P = pressure, ρ = density of the fluid, g = standard gravity, h = height of fluid column above pressure sensor

A pressure sensor may be used to sense the decay of pressure due to a system leak. This is commonly done by either comparison to a known leak using differential pressure, or by means of utilizing the pressure sensor to measure pressure change over time.

A piezometer is either a device used to measure liquid pressure in a system by measuring the height to which a column of the liquid rises against gravity, or a device which measures the pressure (more precisely, the piezometric head) of groundwater[32] at a specific point. A piezometer is designed to measure static pressures, and thus differs from a pitot tube by not being pointed into the fluid flow. Observation wells give some information on the water level in a formation, but must be read manually. Electrical pressure transducers of several types can be read automatically, making data acquisition more convenient.

The first piezometers in geotechnical engineering were open wells or standpipes (sometimes called Casagrande piezometers)[33] installed into an aquifer. A Casagrande piezometer will typically have a solid casing down to the depth of interest, and a slotted or screened casing within the zone where water pressure is being measured. The casing is sealed into the drillhole with clay, bentonite or concrete to prevent surface water from contaminating the groundwater supply. In an unconfined aquifer, the water level in the piezometer would not be exactly coincident with the water table, especially when the vertical component of flow velocity is significant. In a confined aquifer under artesian conditions, the water level in the piezometer indicates the pressure in the aquifer, but not necessarily the water table.[34] Piezometer wells can be much smaller in diameter than production wells, and a 5 cm diameter standpipe is common.

Piezometers in durable casings can be buried or pushed into the ground to measure the groundwater pressure at the point of installation. The pressure gauges (transducer) can be vibrating-wire, pneumatic, or strain-gauge in operation, converting pressure into an electrical signal. These piezometers are cabled to the surface where they can be read by data loggers or portable readout units, allowing faster or more frequent reading than is possible with open standpipe piezometers.