Los capacitores de película , capacitores de película plástica , capacitores de película dieléctrica o capacitores de película polimérica , llamados genéricamente tapas de película así como capacitores de película de potencia , son capacitores eléctricos con una película plástica aislante como dieléctrico , a veces combinada con papel como portador de los electrodos .

Las películas dieléctricas, dependiendo de la rigidez dieléctrica deseada, se estiran mediante un proceso especial hasta obtener un espesor extremadamente fino y luego se dotan de electrodos. Los electrodos de los condensadores de película pueden ser aluminio metalizado o zinc aplicado directamente a la superficie de la película plástica, o una lámina metálica separada. Dos de estas capas conductoras están enrolladas en un devanado en forma de cilindro, generalmente aplanadas para reducir los requisitos de espacio de montaje en una placa de circuito impreso , o en capas como múltiples capas individuales apiladas juntas, para formar un cuerpo de capacitor. Los condensadores de película, junto con los condensadores cerámicos y los condensadores electrolíticos , son los tipos de condensadores más comunes para su uso en equipos electrónicos y se utilizan en muchos circuitos electrónicos y microelectrónicos de CA y CC . [1]

Un tipo de componente relacionado es el condensador de potencia (película) . Aunque los materiales y las técnicas de construcción utilizados para los condensadores de película de gran potencia son muy similares a los utilizados para los condensadores de película ordinarios, los condensadores con potencias nominales de alta a muy alta para aplicaciones en sistemas de potencia e instalaciones eléctricas a menudo se clasifican por separado, por razones históricas. A medida que los equipos electrónicos modernos adquirieron la capacidad de manejar niveles de potencia que anteriormente eran dominio exclusivo de los componentes de "energía eléctrica", la distinción entre las clasificaciones de potencia "electrónica" y "eléctrica" se ha vuelto menos clara. En el pasado, el límite entre estas dos familias se encontraba aproximadamente en una potencia reactiva de 200 voltios amperios , pero la electrónica de potencia moderna puede manejar niveles de potencia cada vez mayores.

Los condensadores de película están hechos de dos piezas de película plástica cubiertas con electrodos metálicos, enrolladas en un devanado de forma cilíndrica, con terminales conectados y luego encapsulados. En general, los condensadores de película no están polarizados, por lo que los dos terminales son intercambiables. Hay dos tipos diferentes de condensadores de película plástica, fabricados con dos configuraciones de electrodos diferentes:

Una ventaja clave de la construcción interna de un condensador de película moderno es el contacto directo con los electrodos en ambos extremos del devanado. Este contacto mantiene muy cortos todos los caminos de corriente hacia todo el electrodo. La configuración se comporta como una gran cantidad de condensadores individuales conectados en paralelo , reduciendo así las pérdidas óhmicas internas ( ESR ) y la inductancia parásita ( ESL ). La geometría inherente de la estructura del capacitor de película da como resultado pérdidas óhmicas muy bajas y una inductancia parásita muy baja, lo que los hace especialmente adecuados para aplicaciones con sobrecorrientes muy altas (amortiguadores) y para aplicaciones de alimentación de CA, o para aplicaciones a frecuencias más altas.

Otra característica de los condensadores de película es la posibilidad de elegir diferentes materiales de película para que la capa dieléctrica seleccione las características eléctricas deseables, como estabilidad, amplio rango de temperaturas o capacidad para soportar voltajes muy altos. Los condensadores de película de polipropileno se especifican debido a sus bajas pérdidas eléctricas y su comportamiento casi lineal en un rango de frecuencia muy amplio, para aplicaciones de estabilidad Clase 1 en circuitos resonantes , comparables sólo con los condensadores cerámicos . Para circuitos de filtro de alta frecuencia simples , los capacitores de poliéster ofrecen soluciones de bajo costo con excelente estabilidad a largo plazo, lo que permite reemplazar los capacitores electrolíticos de tantalio más costosos . Las variantes de película/lámina de los condensadores de película plástica son especialmente capaces de manejar sobretensiones de corriente altas y muy altas.

Los valores de capacitancia típicos de los condensadores de película más pequeños utilizados en electrónica comienzan alrededor de 100 picofaradios y se extienden hasta microfaradios.

Las propiedades mecánicas únicas de las películas de plástico y papel en algunas configuraciones especiales permiten su uso en condensadores de dimensiones muy grandes. Los condensadores de película de mayor tamaño se utilizan como condensadores de potencia en instalaciones y plantas de energía eléctrica, capaces de soportar potencias muy elevadas o tensiones aplicadas muy elevadas. La rigidez dieléctrica de estos condensadores puede alcanzar el rango de voltaje de cuatro dígitos.

La fórmula para la capacitancia ( C ) de un capacitor de placas es:

( ε significa permitividad dieléctrica ; A para el área de superficie del electrodo; y d para la distancia entre los electrodos).

Según la ecuación, un dieléctrico más delgado o un área de electrodo más grande aumentarán el valor de capacitancia , al igual que un material dieléctrico de mayor permitividad. [3]

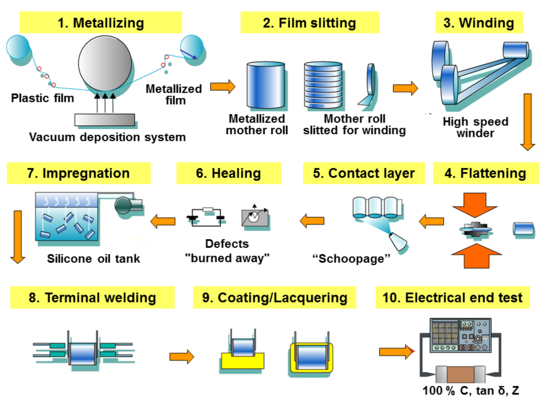

El siguiente ejemplo describe un flujo de proceso de fabricación típico para condensadores de película plástica metalizada bobinada.

La producción de condensadores de película enrollada/lámina metálica con lámina metálica en lugar de películas metalizadas se realiza de manera muy similar.

Como alternativa a la construcción tradicional bobinada de los condensadores de película, también se pueden fabricar en una configuración "apilada". En esta versión, las dos películas metalizadas que representan los electrodos están enrolladas en un núcleo mucho más grande, con un diámetro de más de 1 m. Los llamados condensadores multicapa (MLP, Multilayer Polymer Capacitors) se pueden producir cortando este gran bobinado en muchos segmentos individuales más pequeños. [8] [9] El aserrado provoca defectos en los lados colaterales de los condensadores que luego se queman (autocuran) durante el proceso de fabricación. De esta manera se producen condensadores de película plástica metalizada de bajo costo para aplicaciones de uso general. [10] Esta técnica también se utiliza para producir "dados" de condensadores para componentes empaquetados de dispositivos de montaje en superficie (SMD).

Los condensadores de película metalizada tienen propiedades de "autocuración", que no están disponibles en las configuraciones de película/lámina. [11] Cuando se aplica suficiente voltaje, un cortocircuito de defecto puntual entre los electrodos metalizados se vaporiza debido a la alta temperatura del arco, ya que tanto el material plástico dieléctrico en el punto de ruptura como los electrodos metalizados alrededor del punto de ruptura son muy delgados (aproximadamente 0,02 a 0,05 µm). El defecto puntual que provocó el cortocircuito se quema y la presión de vapor resultante también expulsa el arco. Este proceso puede completarse en menos de 10 μs, a menudo sin interrumpir el funcionamiento útil del condensador afectado. [12]

Esta propiedad de autocuración permite el uso de un bobinado de una sola capa de películas metalizadas sin ninguna protección adicional contra defectos y, por tanto, conduce a una reducción en la cantidad de espacio físico necesario para lograr una especificación de rendimiento determinada. En otras palabras, aumenta la llamada "eficiencia volumétrica" del condensador.

La capacidad de autorreparación de las películas metalizadas se utiliza varias veces durante el proceso de fabricación de condensadores de película metalizada. Normalmente, después de cortar la película metalizada al ancho deseado, cualquier defecto resultante se puede quemar (curar) aplicando un voltaje adecuado antes del bobinado. El mismo método también se utiliza después de la metalización de las superficies de contacto ("schoopage") para eliminar cualquier defecto en el condensador causado por el proceso de metalización secundaria.

Los "orificios" en la metalización causados por los arcos autorreparables reducen muy ligeramente la capacitancia del condensador. Sin embargo, la magnitud de esta reducción es bastante baja; Incluso con varios miles de defectos por quemar, esta reducción suele ser mucho menor que el 1% de la capacitancia total del condensador. [13]

Para condensadores de película más grandes con estándares muy altos de estabilidad y larga vida útil, como los condensadores amortiguadores , la metalización se puede realizar con un patrón especial de aislamiento de fallas. En la imagen del lado derecho, se muestra dicha metalización formada en un patrón en "T". Cada uno de estos patrones en "T" produce una sección transversal deliberadamente estrechada en la metalización conductora. Estas restricciones funcionan como fusibles microscópicos , de modo que si se produce un cortocircuito puntual entre los electrodos, la alta corriente del cortocircuito solo quema los fusibles alrededor de la falla. De este modo, las secciones afectadas se desconectan y aíslan de forma controlada, sin que se produzcan explosiones que rodeen un arco de cortocircuito mayor. Por lo tanto, el área afectada es limitada y la falla se controla suavemente, lo que reduce significativamente el daño interno al capacitor, que así puede permanecer en servicio con solo una reducción infinitesimal en la capacitancia. [14]

En instalaciones de campo de equipos de distribución de energía eléctrica, la tolerancia a fallas del banco de capacitores a menudo se mejora conectando múltiples capacitores en paralelo, cada uno protegido con un fusible interno o externo. Si un capacitor individual desarrolla un cortocircuito interno, la corriente de falla resultante (aumentada por la descarga capacitiva de los capacitores vecinos) funde el fusible, aislando así el capacitor fallado de los dispositivos restantes. Esta técnica es análoga a la técnica de "metalización en T" descrita anteriormente, pero opera a una escala física mayor. También se utilizan disposiciones más complejas en serie y en paralelo de bancos de capacitores para permitir la continuidad del servicio a pesar de fallas de capacitores individuales a esta escala mayor. [15]

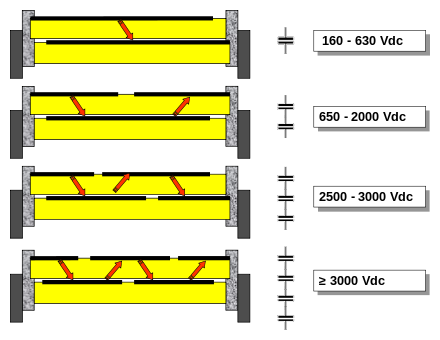

El voltaje nominal de diferentes materiales de película depende de factores como el espesor de la película, la calidad del material (libre de defectos físicos e impurezas químicas), la temperatura ambiente y la frecuencia de operación, además de un margen de seguridad contra el voltaje de ruptura. (resistencia dieléctrica). Pero en una primera aproximación, la tensión nominal de un condensador de película depende principalmente del espesor de la película plástica. Por ejemplo, con el espesor mínimo disponible de los condensadores de película de poliéster (aproximadamente 0,7 μm), es posible producir condensadores con una tensión nominal de 400 VCC. Si se necesitan voltajes más altos, normalmente se utilizará una película plástica más gruesa. Pero el voltaje de ruptura de las películas dieléctricas suele ser no lineal . Para espesores superiores a aproximadamente 5 mils, el voltaje de ruptura sólo aumenta aproximadamente con la raíz cuadrada del espesor de la película. Por otro lado, la capacitancia disminuye linealmente al aumentar el espesor de la película. Por razones de disponibilidad, almacenamiento y capacidades de procesamiento existentes, es deseable lograr voltajes de ruptura más altos mientras se utilizan materiales de película disponibles existentes. Esto se puede conseguir mediante una metalización parcial unilateral de las láminas aislantes, de tal manera que se genere una conexión interna en serie de los condensadores. Al utilizar esta técnica de conexión en serie, el voltaje de ruptura total del capacitor se puede multiplicar por un factor arbitrario, pero la capacitancia total también se reduce por el mismo factor.

El voltaje de ruptura se puede aumentar usando películas parcialmente metalizadas de un lado, o el voltaje de ruptura del capacitor se puede aumentar usando películas metalizadas de dos lados. Las películas metalizadas de doble cara también se pueden combinar con condensadores internos conectados en serie mediante metalización parcial. Estos diseños de múltiples técnicas se utilizan especialmente para aplicaciones de alta confiabilidad con películas de polipropileno.

Una propiedad importante de los condensadores de película es su capacidad para soportar picos elevados de tensión o picos de corriente. Esta capacidad depende de que todas las conexiones internas del condensador de película resistan las cargas de corriente máxima hasta la temperatura máxima especificada. Las capas de contacto colaterales (schoopage) con los electrodos pueden ser una limitación potencial de la capacidad de carga de corriente máxima.

Las capas de electrodos están enrolladas ligeramente desplazadas entre sí, de modo que los bordes de los electrodos puedan contactarse usando un método de contacto de caras "schoopage" en las caras extremas colaterales del devanado. Esta conexión interna se realiza en última instancia mediante múltiples contactos en forma de puntos en el borde del electrodo y se puede modelar como una gran cantidad de condensadores individuales, todos conectados en paralelo. Las numerosas pérdidas individuales por resistencia ( ESR ) e inductancia ( ESL ) están conectadas en paralelo , de modo que estas pérdidas parásitas indeseables totales se minimizan.

Sin embargo, el calentamiento de la resistencia de contacto óhmico se genera cuando la corriente máxima fluye a través de estos puntos de contacto microscópicos individuales, que son áreas críticas para la resistencia interna general del capacitor. Si la corriente aumenta demasiado, se pueden desarrollar "puntos calientes" y provocar quemaduras en las áreas de contacto.

Una segunda limitación de la capacidad de transporte de corriente es causada por la resistencia óhmica aparente de los propios electrodos. En los condensadores de película metalizada, que tienen espesores de capa de 0,02 a 0,05 μm [2], la capacidad de conducción de corriente está limitada por estas finas capas.

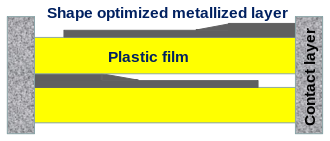

La clasificación de sobrecorriente de los condensadores de película se puede mejorar mediante varias configuraciones internas. Debido a que la metalización es la forma más barata de producir electrodos, optimizar la forma de los electrodos es una forma de minimizar la resistencia interna y aumentar la capacidad de transporte de corriente. Una capa de metalización ligeramente más gruesa en los lados de contacto de los electrodos da como resultado una resistencia de contacto general más baja y un mayor manejo de la sobrecorriente, sin perder las propiedades de autocuración en el resto de la metalización. [dieciséis]

Otra técnica para aumentar la clasificación de sobrecorriente para capacitores de película es una metalización de doble cara. Esto puede duplicar la clasificación de corriente máxima. Este diseño también reduce a la mitad la autoinductancia total del condensador, porque en realidad dos inductores están conectados en paralelo, lo que permite un paso menos libre de pulsos más rápidos (mayor clasificación "dV/dt").

La película metalizada de doble cara está libre de campo electrostático porque los electrodos tienen el mismo potencial de voltaje en ambos lados de la película y, por lo tanto, no contribuye a la capacitancia total del capacitor. Por lo tanto, esta película puede estar hecha de un material diferente y menos costoso. Por ejemplo, un condensador de película de polipropileno con metalización de doble cara sobre un soporte de película de poliéster hace que el condensador no sólo sea más barato sino también más pequeño, porque la lámina de poliéster más delgada mejora la eficiencia volumétrica del condensador. Los condensadores de película con una película metalizada de doble cara tienen electrodos más gruesos para un mayor manejo de sobrecorriente, pero aún conservan sus propiedades de autorreparación, en contraste con los condensadores de película/lámina.

Los condensadores de película para uso en equipos electrónicos están empaquetados en los estilos comunes y habituales de la industria: axial, radial y SMD. Los paquetes de tipo axial tradicionales se utilizan menos en la actualidad, pero aún se especifican para cableado punto a punto y algunas placas de circuito impreso tradicionales con orificios pasantes . El factor de forma más común es el tipo radial (de un solo extremo), con ambos terminales en un lado del cuerpo del capacitor. Para facilitar la inserción automatizada , los condensadores radiales de película plástica se construyen comúnmente con espaciamientos entre terminales a distancias estandarizadas, comenzando con un paso de 2,5 mm y aumentando en pasos de 2,5 mm. Los condensadores radiales están disponibles encapsulados en cajas de plástico o sumergidos en una resina epoxi para proteger el cuerpo del condensador contra las influencias ambientales. Aunque el calor transitorio de la soldadura por reflujo induce una gran tensión en los materiales de la película plástica, los condensadores de película capaces de soportar tales temperaturas están disponibles en paquetes de dispositivos montados en superficie ( SMD ).

Antes de la introducción de las películas plásticas, se utilizaban comúnmente condensadores fabricados intercalando una tira de papel impregnado de cera entre tiras de metal y enrollando el resultado en un cilindro ( condensadores de papel) ; su fabricación se inició en 1876, [17] y fueron utilizados desde principios del siglo XX como condensadores de desacoplamiento en telecomunicaciones (telefonía).

Con el desarrollo de materiales plásticos por parte de los químicos orgánicos durante la Segunda Guerra Mundial , la industria de los condensadores comenzó a sustituir el papel por películas poliméricas más delgadas. Un desarrollo muy temprano en los condensadores de película se describió en la patente británica 587.953 de 1944. La introducción de plásticos en los condensadores de película plástica se produjo aproximadamente en el siguiente orden histórico: poliestireno (PS) en 1949, tereftalato de polietileno (PET/"poliéster") y celulosa. acetato (CA) en 1951, policarbonato (PC/Lexan) en 1953, politetrafluoroetileno (PTFE/Teflón) en 1954, polipropileno en 1954, polipropileno (PP) en 1954, polietileno (PE) en 1958 y sulfuro de polifenileno (PPS) en 1967. [18] A mediados de la década de 1960, muchos fabricantes, en su mayoría europeos y estadounidenses, ofrecían una amplia gama de diferentes condensadores de película plástica. Fabricantes alemanes como WIMA, Roederstein , Siemens y Philips marcaron tendencias y fueron líderes en un mercado mundial impulsado por la electrónica de consumo. [19]

Una de las grandes ventajas de las películas plásticas para la fabricación de condensadores es que las películas plásticas tienen considerablemente menos defectos que las hojas de papel utilizadas en los condensadores de papel. Esto permite la fabricación de condensadores de película plástica con una sola capa de película plástica, mientras que los condensadores de papel necesitan una doble capa de papel [ cita requerida ] . Los condensadores de película plástica eran significativamente más pequeños en tamaño físico (mejor eficiencia volumétrica ), con el mismo valor de capacitancia y la misma rigidez dieléctrica que los condensadores de papel comparables. Los entonces nuevos materiales plásticos también mostraron otras ventajas en comparación con el papel. El plástico es mucho menos higroscópico que el papel, lo que reduce los efectos nocivos del sellado imperfecto. Además, la mayoría de los plásticos están sujetos a menos cambios químicos durante períodos prolongados, lo que proporciona estabilidad a largo plazo de sus parámetros eléctricos. Desde alrededor de 1980, los condensadores de papel y papel metalizado (condensadores MP) han sido reemplazados casi por completo por condensadores de película PET para la mayoría de las aplicaciones electrónicas de CC de baja potencia. El papel ahora se utiliza sólo en condensadores de supresión de RFI o de funcionamiento de motores, o como dieléctrico mixto combinado con películas de polipropileno en condensadores grandes de CA y CC para aplicaciones de alta potencia.

Uno de los primeros tipos especiales de condensadores de película plástica fueron los condensadores de película de acetato de celulosa , también llamados condensadores MKU. El acetato de celulosa dieléctrico aislante polar era una resina sintética que podía fabricarse para condensadores metalizados con un espesor de película de pintura de hasta aproximadamente 3 μm. Primero se aplicó una capa líquida de acetato de celulosa sobre un soporte de papel, luego se cubrió con cera, se secó y luego se metalizó. Durante el bobinado del cuerpo del condensador, se retiró el papel de la película metalizada. La fina capa restante de acetato de celulosa tenía una ruptura dieléctrica de 63 V, suficiente para muchas aplicaciones de uso general. El espesor muy pequeño del dieléctrico disminuyó las dimensiones generales de estos condensadores en comparación con otros condensadores de película de la época. Los condensadores de película MKU ya no se fabrican porque ahora se pueden producir condensadores de película de poliéster en tamaños más pequeños que eran el nicho de mercado del tipo MKU. [20]

Los condensadores de película se han vuelto mucho más pequeños desde el comienzo de la tecnología. Mediante el desarrollo de películas plásticas más delgadas, por ejemplo, las dimensiones de los capacitores de película de poliéster metalizado se redujeron en un factor de aproximadamente 3 a 4. [ cita necesaria ] [ aclaración necesaria ¿Presumiblemente volumen? ]

Las ventajas más importantes de los condensadores de película son la estabilidad de sus valores eléctricos durante períodos prolongados, su confiabilidad y su menor costo que otros tipos para las mismas aplicaciones. Especialmente para aplicaciones con cargas de pulsos de corriente elevadas o cargas de CA elevadas en sistemas eléctricos, los condensadores de película de alta resistencia, aquí denominados "condensadores de potencia", están disponibles con clasificaciones dieléctricas de varios kilovoltios.

Pero la fabricación de condensadores de película depende críticamente de la cadena de suministro de materiales. Cada uno de los materiales de película plástica utilizados para los condensadores de película en todo el mundo es producido por sólo dos o tres grandes proveedores. La razón de esto es que las cantidades masivas que requiere el mercado de tapas de película son bastante pequeñas en comparación con las tiradas de producción típicas de las empresas químicas. Esto lleva a una gran dependencia de los fabricantes de condensadores de relativamente pocas empresas químicas como proveedores de materias primas. Por ejemplo, en el año 2000 Bayer AG suspendió la producción de láminas de policarbonato debido a unos volúmenes de ventas insuficientemente rentables. La mayoría de los productores de condensadores de película de policarbonato tuvieron que cambiar rápidamente su oferta de productos a otro tipo de condensador, y se requirieron muchas y costosas aprobaciones de pruebas para nuevos diseños.

En 2012, solo cinco materiales plásticos seguían utilizándose ampliamente en la industria de los condensadores como películas para condensadores: PET, PEN, PP, PPS y PTFE. Otros materiales plásticos ya no son de uso común, ya sea porque ya no se fabrican o porque han sido reemplazados por mejores materiales. Incluso los condensadores de película de poliestireno (PS) y policarbonato (PC) fabricados desde hace mucho tiempo han sido reemplazados en gran medida por los tipos de películas mencionados anteriormente, aunque al menos un fabricante de condensadores de PC conserva la capacidad de fabricar sus propias películas a partir de materia prima de policarbonato en bruto. [21] Las películas plásticas menos comunes se describen brevemente aquí, ya que todavía se encuentran en diseños más antiguos y todavía están disponibles en algunos proveedores.

Desde sus inicios simples, los condensadores de película evolucionaron hasta llegar a una gama muy amplia y altamente especializada de diferentes tipos. A finales del siglo XX, la producción en masa de la mayoría de los condensadores de película se había trasladado al Lejano Oriente. Algunas grandes empresas todavía producen condensadores de película altamente especializados en Europa y Estados Unidos, para aplicaciones de energía y CA. [22]

La siguiente tabla identifica los polímeros dieléctricos más utilizados para condensadores de película.

Además, se pueden mezclar diferentes materiales de película para producir condensadores con propiedades particulares.

Los materiales cinematográficos más utilizados son el polipropileno, con una cuota de mercado del 50%, seguido del poliéster, con una cuota del 40%. El 10% restante corresponde a otros materiales dieléctricos, incluido el sulfuro de polifenileno y el papel, con aproximadamente un 3% cada uno. [23] [24]

Los condensadores de película de policarbonato ya no se fabrican porque el material dieléctrico ya no está disponible. [25]

Las características eléctricas y el comportamiento de temperatura y frecuencia de los condensadores de película están determinados esencialmente por el tipo de material que forma el dieléctrico del condensador. La siguiente tabla enumera las características más importantes de los principales materiales de películas plásticas que se utilizan en la actualidad. Las características de los materiales de películas mixtas no se enumeran aquí.

Las cifras de esta tabla se extraen de especificaciones publicadas por varios fabricantes diferentes de condensadores de película para aplicaciones electrónicas industriales. [26] [27] [28] [29] [30] [31] [32]

La amplia gama de valores para el factor de disipación incluye especificaciones tanto típicas como máximas de las hojas de datos de los distintos fabricantes. En esta tabla no se incluyeron los valores eléctricos típicos para potencia y condensadores de CA grandes.

Los condensadores de película de polipropileno tienen un dieléctrico fabricado con el material polimérico termoplástico, no polar, orgánico y parcialmente cristalino Polipropileno (PP), nombre comercial Treofan, de la familia de las poliolefinas . Se fabrican en versiones metalizadas enrolladas y apiladas, así como en tipos de película/lámina. La película de polipropileno es la película dieléctrica más utilizada en condensadores industriales y también en condensadores de potencia. El material de la película de polipropileno absorbe menos humedad que la película de poliéster y, por lo tanto, también es adecuado para diseños "desnudos" sin recubrimiento ni embalaje adicional. Pero la temperatura máxima de 105 °C dificulta el uso de películas de PP en envases SMD.

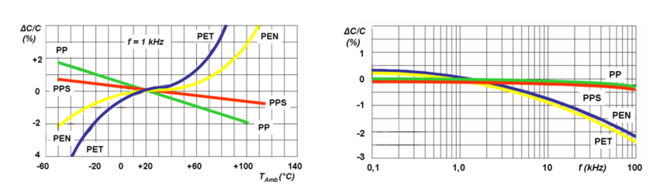

Las dependencias de la temperatura y la frecuencia de los parámetros eléctricos de los condensadores de película de polipropileno son muy bajas. Los condensadores de película de polipropileno tienen un coeficiente de temperatura lineal negativo de capacitancia de ±2,5 % dentro de su rango de temperatura. Por lo tanto, los condensadores de película de polipropileno son adecuados para aplicaciones en circuitos determinantes de frecuencia, filtros, circuitos osciladores, circuitos de audio y temporizadores de Clase 1. También son útiles para compensación de bobinas inductivas en aplicaciones de filtros de precisión y para aplicaciones de alta frecuencia.

Además de la calificación de clase de aplicación para la versión de película/lámina de los condensadores de película de PP, la norma IEC/EN 60384-13 especifica tres "clases de estabilidad". Estas clases de estabilidad especifican la tolerancia en los coeficientes de temperatura junto con el cambio permitido de capacitancia después de pruebas definidas. Se dividen en diferentes grados de coeficiente de temperatura (α) con tolerancias asociadas y valores preferidos de cambio permisible de capacitancia después de pruebas mecánicas, ambientales (humedad) y de vida útil.

La tabla no es válida para valores de capacitancia inferiores a 50 pF.

Además, los condensadores de película de PP tienen la absorción dieléctrica más baja , lo que los hace adecuados para aplicaciones como condensadores de temporización VCO , aplicaciones de muestreo y retención y circuitos de audio. Están disponibles para estas aplicaciones de precisión en tolerancias de capacitancia muy estrechas.

El factor de disipación de los condensadores de película de PP es menor que el de otros condensadores de película. Debido al bajo y muy estable factor de disipación en un amplio rango de temperatura y frecuencia, incluso a frecuencias muy altas, y a su alta rigidez dieléctrica de 650 V/μm, los condensadores de película de PP se pueden utilizar como condensadores en versión metalizada y en versión de película/lámina. para aplicaciones de impulsos, como circuitos de desviación de escaneo CRT, o como condensadores llamados " amortiguadores ", o en aplicaciones IGBT . Además, los condensadores de película de polipropileno se utilizan en aplicaciones de alimentación de CA, como condensadores de funcionamiento de motores o condensadores de corrección del factor de potencia (PFC).

Los condensadores de película de polipropileno se utilizan ampliamente para la supresión de EMI , incluida la conexión directa a la red eléctrica. En esta última aplicación, deben cumplir requisitos especiales de prueba y certificación en materia de seguridad y no inflamabilidad.

La mayoría de los condensadores de potencia, los condensadores más grandes fabricados, generalmente utilizan una película de polipropileno como dieléctrico. Los condensadores de película de PP se utilizan para aplicaciones de alta frecuencia y alta potencia, como el calentamiento por inducción , para aplicaciones de descarga de energía pulsada y como condensadores de CA para distribución eléctrica. Las tensiones nominales de CA de estos condensadores pueden variar hasta 400 kV.

La permitividad relativamente baja de 2,2 es una ligera desventaja, y los condensadores de película de PP tienden a ser algo físicamente más grandes que otras tapas de película.

Las películas para condensadores se producen con un espesor de hasta 20 μm y un ancho de rollo de hasta 140 mm. Los rollos se envasan cuidadosamente al vacío por pares según las especificaciones requeridas para el condensador.

Los condensadores de película de poliéster son condensadores de película que utilizan un dieléctrico hecho del material polimérico polar termoplástico tereftalato de polietileno (PET), nombres comerciales Hostaphan o Mylar , de la familia del poliéster. Se fabrican en versiones metalizadas enrolladas y apiladas, así como en tipos de película/lámina. La película de poliéster absorbe muy poca humedad y esta característica la hace adecuada para diseños "desnudos" sin necesidad de ningún recubrimiento adicional. Son los condensadores de bajo coste producidos en masa en la electrónica moderna, con dimensiones relativamente pequeñas y valores de capacitancia relativamente altos. Los condensadores de PET se utilizan principalmente como condensadores de uso general para aplicaciones de CC o para circuitos semicríticos con temperaturas de funcionamiento de hasta 125 °C. La temperatura máxima nominal de 125 °C también permite fabricar condensadores de película SMD con películas de PET. [33] El bajo costo del poliéster y las dimensiones relativamente compactas son las principales razones de la alta prevalencia de los condensadores de película de PET en los diseños modernos.

Las pequeñas dimensiones físicas de los condensadores de película de PET son el resultado de una permitividad relativa alta de 3,3, combinada con una rigidez dieléctrica relativamente alta que conduce a una eficiencia volumétrica relativamente alta . Esta ventaja de la compacidad conlleva algunas desventajas. La dependencia de la capacitancia con la temperatura de los condensadores de película de poliéster es relativamente alta en comparación con otros condensadores de película, ±5% en todo el rango de temperatura. La dependencia de la capacitancia con la frecuencia de los capacitores de película de poliéster en comparación con otros capacitores de película es de -3% en el rango de 100 Hz a 100 kHz en el límite superior. Además, la dependencia de la temperatura y la frecuencia del factor de disipación es mayor para los condensadores de película de poliéster en comparación con otros tipos de condensadores de película.

Los condensadores de película de poliéster se utilizan principalmente para aplicaciones de uso general o circuitos semicríticos con temperaturas de funcionamiento de hasta 125 °C.

Los condensadores de película de naftalato de polietileno son condensadores de película que utilizan un dieléctrico hecho del material polimérico biaxial termoplástico naftalato de polietileno (PEN), nombres comerciales Kaladex, Teonex. Se producen únicamente en tipos metalizados. El PEN, al igual que el PET, pertenece a la familia del poliéster, pero tiene mejor estabilidad a altas temperaturas. Por lo tanto, los condensadores de película PEN son más adecuados para aplicaciones de alta temperatura y para embalajes SMD.

La dependencia de la temperatura y la frecuencia de las características eléctricas de capacitancia y factor de disipación de los capacitores de película PEN son similares a las de los capacitores de película PET. Debido a la menor permitividad relativa y menor rigidez dieléctrica del polímero PEN, los capacitores de película PEN son físicamente más grandes para una capacitancia y un valor de voltaje nominal determinados. A pesar de esto, los condensadores de película PEN se prefieren a los PET cuando la temperatura ambiente durante el funcionamiento de los condensadores es permanentemente superior a 125 °C. El dieléctrico especial PEN de "alto voltaje" (HV) ofrece excelentes propiedades eléctricas durante las pruebas de vida útil a altos voltajes y altas temperaturas (175 °C). Los condensadores PEN se utilizan principalmente para filtrado, acoplamiento y desacoplamiento no críticos en circuitos electrónicos, cuando las dependencias de la temperatura no importan.

Los condensadores de película de sulfuro de polifenileno son condensadores de película con dieléctrico hechos del material polimérico termoplástico, orgánico y parcialmente cristalino Poli(sulfuro de p-fenileno) (PPS), nombre comercial Torelina. Sólo se producen en versión metalizada.

La dependencia de la capacitancia de los condensadores de película PPS con la temperatura en todo el rango de temperatura es muy pequeña (± 1,5%) en comparación con otros condensadores de película. Además, la dependencia de la frecuencia en el rango de 100 Hz a 100 kHz de la capacitancia de los condensadores de película PPS es de ± 0,5%, muy baja en comparación con otros condensadores de película. El factor de disipación de los condensadores de película PPS es bastante pequeño y la dependencia de la temperatura y la frecuencia del factor de disipación en un amplio rango es muy estable. Sólo a temperaturas superiores a 100 °C el factor de disipación aumenta a valores mayores. El rendimiento de absorción dieléctrica es excelente, sólo superado por los condensadores dieléctricos de PTFE y PS.

Los condensadores de película de sulfuro de polifenileno son muy adecuados para aplicaciones en circuitos determinantes de frecuencia y para aplicaciones de alta temperatura. Debido a sus buenas propiedades eléctricas, los condensadores de película de PPS son un sustituto ideal de los condensadores de película de policarbonato, cuya producción desde el año 2000 se ha interrumpido en gran medida.

Además de sus excelentes propiedades eléctricas, los condensadores de película PPS pueden soportar temperaturas de hasta 270 °C sin dañar la calidad de la película, por lo que los condensadores de película PPS son adecuados para dispositivos de montaje superficial (SMD) y pueden tolerar el aumento de temperaturas de soldadura por reflujo para plomo. Soldadura libre exigida por la directiva RoHS 2002/95/EC .

El costo de un condensador de película de PPS suele ser mayor en comparación con un condensador de película de PP. [34]

Los condensadores de película de politetrafluoroetileno están fabricados con un dieléctrico del fluoropolímero sintético politetrafluoroetileno (PTFE), un fluorocarbono sólido hidrofóbico . Se fabrican tanto en forma metalizada como en forma de película/lámina, aunque una mala adherencia a la película dificulta la metalización. El PTFE a menudo se conoce con la marca comercial DuPont Teflon .

Los condensadores de película de politetrafluoroetileno presentan una resistencia a temperaturas muy altas de hasta 200 °C, e incluso más de hasta 260 °C, con una reducción de tensión. El factor de disipación 2 • 10 −4 es bastante pequeño. El cambio de capacitancia en todo el rango de temperatura de +1% a -3% es un poco mayor que el de los capacitores de película de polipropileno. Sin embargo, dado que el espesor de película más pequeño disponible para las películas de PTFE es de 5,5 μm, [35] aproximadamente el doble del espesor de las películas de polipropileno, los condensadores de película de PTFE son físicamente más voluminosos que los condensadores de película de PP. Añadió que el espesor de la película en la superficie no es constante, por lo que las películas de teflón son difíciles de producir. [36] [37] Por lo tanto, el número de fabricantes de condensadores de película de PTFE es limitado.

Los condensadores de película de PTFE están disponibles con tensiones nominales de 100 V a 630 V CC. Se utilizan en equipos militares, aeroespaciales, en sondas geológicas, en circuitos de precalentamiento y en circuitos de audio de alta calidad. Los principales productores de condensadores de película de PTFE se encuentran en EE.UU. [35] [38] [39] [40] [41] [42]

Los condensadores de película de poliestireno , a veces conocidos como "condensadores Styroflex", fueron bien conocidos durante muchos años como condensadores de película económicos para aplicaciones de uso general, en las que se necesitaba una alta estabilidad de capacitancia, un bajo factor de disipación y bajas corrientes de fuga. Pero debido a que el espesor de la película no podía ser inferior a 10 μm y las temperaturas máximas alcanzaban solo 85 °C, los condensadores de película de PS han sido reemplazados en su mayoría por condensadores de película de poliéster a partir de 2012. Sin embargo, algunos fabricantes aún pueden ofrecer películas de PS. condensadores en su programa de producción, respaldados por grandes cantidades de películas de poliestireno almacenadas en su almacén. Los condensadores de poliestireno tienen una ventaja importante: tienen un coeficiente de temperatura cercano a cero y, por lo tanto, son útiles en circuitos sintonizados donde se debe evitar la deriva con la temperatura.

Los condensadores de película de policarbonato son condensadores de película con un dieléctrico hecho de ésteres polimerizados de ácido carbónico y alcoholes dihídricos policarbonato (PC), a veces con el nombre comercial Makrofol. Se fabrican en bobinado metalizado y en película/lámina.

Estos condensadores tienen un factor de disipación bajo y debido a sus propiedades eléctricas relativamente independientes de la temperatura de aproximadamente ±80 ppm en todo el rango de temperatura, tuvieron muchas aplicaciones para aplicaciones de baja pérdida y temperatura estable, como circuitos de temporización, circuitos analógicos de precisión, y filtros de señal en aplicaciones con condiciones ambientales difíciles. Los condensadores de película de PC se fabricaban desde mediados de la década de 1950, pero el principal proveedor de película de policarbonato para condensadores había dejado de producir este polímero en forma de película a partir del año 2000. Como resultado, la mayoría de los fabricantes de condensadores de película de policarbonato en todo el mundo tuvo que detener la producción de condensadores de película para PC y cambiarlos a condensadores de película de polipropileno. [43] La mayoría de las antiguas aplicaciones de condensadores de PC han encontrado sustitutos satisfactorios con los condensadores de película de PP.

Sin embargo, hay excepciones. El fabricante Electronic Concepts Inc (Nueva Jersey, EE. UU.) afirma ser un productor interno de su propia película de policarbonato [44] y continúa produciendo condensadores de película para PC. Además de este fabricante de condensadores de película de policarbonato, existen otros fabricantes especializados, en su mayoría con sede en EE. UU. [45] [46] [47] [48]

Históricamente, los primeros condensadores de tipo "película" fueron condensadores de papel con configuración de película/lámina. Eran bastante voluminosos y no especialmente fiables. A partir de 2012, el papel se utiliza en forma de papel metalizado para condensadores MP con propiedades de autorreparación utilizados para la supresión de EMI. El papel también se utiliza como portador mecánico aislante de electrodos de capa metalizada y se combina con dieléctrico de polipropileno, principalmente en condensadores de potencia clasificados para aplicaciones de CA de alta corriente y CC de alto voltaje.

El papel como soporte de los electrodos tiene las ventajas de un menor coste y una adherencia algo mejor de la metalización al papel que a las películas poliméricas. Pero el papel por sí solo como dieléctrico en los condensadores no es lo suficientemente fiable para los crecientes requisitos de calidad de las aplicaciones modernas. La combinación de papel junto con una película dieléctrica de polipropileno es una forma rentable de mejorar la calidad y el rendimiento. La mejor adherencia de la metalización sobre el papel es ventajosa, especialmente en cargas de impulsos de corriente elevadas, y el dieléctrico de película de polipropileno aumenta la tensión nominal.

Sin embargo, la rugosidad de una superficie de papel metalizado puede causar muchas pequeñas burbujas llenas de aire entre el dieléctrico y la metalización, disminuyendo el voltaje de ruptura del capacitor. Por esta razón, los condensadores de película más grandes o los condensadores de potencia que utilizan papel como soporte de los electrodos generalmente se llenan con un aceite o gas aislante, para desplazar las burbujas de aire y generar un voltaje de ruptura más alto. [49]

Sin embargo, dado que casi todos los fabricantes importantes ofrecen sus propios condensadores de película con materiales de película mixta, es difícil dar una visión general y universal de las propiedades específicas de los condensadores de película mixta.

Se pueden utilizar otros materiales plásticos distintos de los descritos anteriormente como dieléctrico en los condensadores de película. [50] Los polímeros termoplásticos como la Poliimida (PI), la Poliamida (PA, mejor conocida como Nylon o Perlón), el Fluoruro de polivinilideno (PVDF), el Siloxano , la Polisulfona (PEx) y el Poliéster aromático (FPE) se describen en la literatura técnica como sea posible. Películas dieléctricas para condensadores. La razón principal para considerar nuevos materiales de película para capacitores es la permitividad relativamente baja de los materiales comúnmente utilizados. Con una permitividad mayor, los condensadores de película podrían hacerse aún más pequeños, una ventaja en el mercado de dispositivos electrónicos portátiles más compactos.

En 1984, se anunció en la prensa como patente una nueva tecnología de condensadores de película que utiliza materiales de acrilato reticulados por haz de electrones depositados al vacío como dieléctrico en condensadores de película. [51] [52] Pero a partir de 2012, solo un fabricante comercializa un condensador de película SMD de acrilato específico, como reemplazo del X7R MLCC. [53]

La poliimida (PI), un polímero termoplástico de monómeros de imida , se propone para condensadores de película llamados condensadores de poliimida, PI o Kapton. [50] [54] Kapton es el nombre comercial de poliimida de DuPont . Este material es interesante por su resistencia a altas temperaturas de hasta 400 °C. Pero a partir de 2012, no se han anunciado condensadores de película de la serie de condensadores PI específicos. El condensador de película ofrecido, Kapton CapacitorCL11, anunciado desde "dhgate" es un "Tipo: Condensador de película de polipropileno". [55] Otro condensador Kapton muy extraño se puede encontrar en YEC, un productor chino de condensadores. Aquí los anunciados "condensadores Kapton" son en realidad supercondensadores , una tecnología completamente diferente. [56] Quizás la película Kapton en estos supercondensadores se utiliza como separador entre los electrodos de este condensador de doble capa . Las películas Kapton se ofrecen a menudo como película adhesiva para el aislamiento exterior de paquetes de condensadores.

El fluoruro de polivinilideno (PVDF) tiene una permitividad muy alta de 18 a 20, lo que permite almacenar grandes cantidades de energía en un espacio reducido ( eficiencia volumétrica ). Sin embargo, tiene una temperatura Curie de sólo 60 °C, lo que limita su utilidad. Los condensadores de película con PVDF están descritos para una aplicación muy especial, en los desfibriladores portátiles . [57] [58]

A partir de 2012, para todos los demás materiales mencionados, como PA, PVDF, siloxano, PEx o FPE, no se sabe que se produzcan en cantidades comerciales series específicas de condensadores de película con estas películas plásticas. [ cita necesaria ]

La estandarización de todos los componentes eléctricos , electrónicos y tecnologías relacionadas sigue las reglas dadas por la Comisión Electrotécnica Internacional (IEC), [59] una organización de estándares internacionales no gubernamental y sin fines de lucro . [60] [61] Las normas IEC están armonizadas con las normas europeas EN.

La definición de las características y el procedimiento de los métodos de ensayo de condensadores para uso en equipos electrónicos se establecen en la especificación genérica:

Las pruebas y requisitos que deben cumplir los condensadores de película para uso en equipos electrónicos para su aprobación como tipos normalizados se establecen en las siguientes especificaciones seccionales:

La estandarización de los condensadores de potencia se centra fuertemente en las normas para la seguridad del personal y del equipo, dadas por la autoridad reguladora local. Los conceptos y definiciones para garantizar la aplicación segura de los condensadores de potencia se encuentran publicados en las siguientes normas:

El texto anterior está extraído directamente de las normas IEC pertinentes, que utilizan las abreviaturas "dc" para corriente continua (DC) y "ac" para corriente alterna (AC).

Durante el desarrollo inicial de los condensadores de película, algunos grandes fabricantes intentaron estandarizar los nombres de diferentes materiales de película. De ello surgió una antigua norma alemana (DIN 41 379), hoy derogada, en la que se prescribía un código abreviado para cada material y tipo de configuración. Muchos fabricantes siguen utilizando estas abreviaturas estándar de facto.

Sin embargo, con la reubicación del negocio masivo en la industria de componentes pasivos, entre los que se incluyen los condensadores de película, muchos de los nuevos fabricantes del Lejano Oriente utilizan sus propias abreviaturas, que difieren de las abreviaturas establecidas anteriormente.

Los fabricantes Wima, Vishay y TDK Epcos especifican los parámetros eléctricos de sus condensadores de película en una ficha de información técnica general. [26] [27] [28]

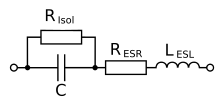

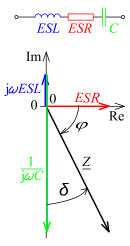

Las características eléctricas de los condensadores están armonizadas por la especificación genérica internacional IEC/EN 60384–1. En esta norma, las características eléctricas de los condensadores se describen mediante un circuito equivalente en serie idealizado con componentes eléctricos que modelan todas las pérdidas óhmicas y los parámetros capacitivos e inductivos de un condensador de película:

Las dos resistencias reactivas tienen las siguientes relaciones con la frecuencia angular "ω":

La capacitancia nominal es el valor para el cual ha sido diseñado el capacitor. La capacitancia real de los condensadores de película depende de la frecuencia de medición y de la temperatura ambiente. Las condiciones estandarizadas para los condensadores de película son una frecuencia de medición de 1 kHz y una temperatura de 20 °C. El porcentaje de desviación permitida de la capacitancia respecto del valor nominal se denomina tolerancia de capacitancia. El valor de capacitancia real de un capacitor debe estar dentro de los límites de tolerancia, o el capacitor estará fuera de las especificaciones.

Los condensadores de película están disponibles en diferentes series de tolerancia, cuyos valores se especifican en las normas de la serie E especificadas en IEC/EN 60063. Para el marcado abreviado en espacios reducidos, se especifica un código de letras para cada tolerancia en IEC/EN 60062.

La tolerancia de capacitancia requerida está determinada por la aplicación particular. Las estrechas tolerancias de E24 a E96 se utilizarán para circuitos de alta calidad como osciladores y temporizadores de precisión. Por otro lado, para aplicaciones generales como circuitos de filtrado o acoplamiento no críticos, las series de tolerancia E12 o E6 son suficientes.

Los diferentes materiales de película presentan diferencias en sus características que dependen de la temperatura y la frecuencia. Los siguientes gráficos muestran el comportamiento típico de temperatura y frecuencia de la capacitancia para diferentes materiales de película.

El voltaje CC nominal V R es el voltaje CC máximo, o valor pico de voltaje de pulso, o la suma de un voltaje CC aplicado y el valor pico de un voltaje CA superpuesto, que se puede aplicar continuamente a un capacitor a cualquier temperatura entre las temperatura de categoría y la temperatura nominal. [63]

El voltaje de ruptura de los condensadores de película disminuye al aumentar la temperatura. Cuando se utilizan condensadores de película a temperaturas entre la temperatura nominal superior y la temperatura de categoría superior, solo se permite un voltaje de categoría V C reducido en temperatura . Los factores de reducción se aplican tanto a voltajes CC como CA. Algunos fabricantes pueden tener curvas de reducción de potencia bastante diferentes para sus condensadores en comparación con las curvas genéricas que se muestran en la imagen de la derecha.

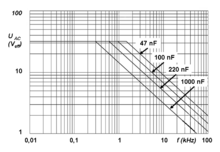

El valor máximo admisible de una tensión alterna superpuesta, denominada "tensión de ondulación nominal", depende de la frecuencia. Las normas aplicables especifican las siguientes condiciones, independientemente del tipo de película dieléctrica. [64]

Los condensadores de película no están polarizados y son adecuados para manejar una tensión alterna. Debido a que el voltaje CA nominal se especifica como un valor RMS , el voltaje CA nominal debe ser menor que el voltaje CC nominal. En la siguiente tabla se proporcionan cifras típicas para voltajes de CC y voltajes de CA nominalmente relacionados:

Un voltaje de CA provocará una corriente de CA (con una polarización de CC aplicada, esto también se denomina "corriente de ondulación"), y la carga y descarga cíclica del condensador provocará un movimiento oscilante de los dipolos eléctricos en el dieléctrico. Esto da como resultado pérdidas dieléctricas , que son el componente principal de la ESR de los condensadores de película y que producen calor a partir de la corriente alterna. La tensión alterna RMS máxima a una frecuencia determinada que se puede aplicar continuamente a un condensador (hasta la temperatura nominal) se define como la tensión CA nominal U R AC . Los voltajes de CA nominales generalmente se especifican a la frecuencia de la red de una región (50 o 60 Hz).

El voltaje CA nominal generalmente se calcula de modo que un aumento de temperatura interna de 8 a 10 K establezca el límite permitido para los capacitores de película. Estas pérdidas aumentan al aumentar la frecuencia y los fabricantes especifican curvas para reducir los voltajes de CA máximos permitidos en frecuencias más altas.

Los condensadores, incluidos los de película, diseñados para funcionamiento continuo a tensión de red de baja frecuencia (50 o 60 Hz), normalmente entre línea y neutro o entre línea y tierra para supresión de interferencias, deben cumplir con las clasificaciones de seguridad estándar; por ejemplo, X2 está diseñado para funcionar entre línea y neutro a 200-240 VCA, y Y2 entre línea y tierra. Estos tipos están diseñados para brindar confiabilidad y, en caso de falla, para fallar de manera segura (circuito abierto, en lugar de cortocircuito). [65] Un modo de fallo no catastrófico en esta aplicación se debe al efecto corona : el aire encerrado en el elemento de bobinado se ioniza y, en consecuencia, más conductor, permitiendo descargas parciales en la superficie metalizada de la película, lo que provoca la vaporización local de la película. metalización. Esto ocurre repetidamente y puede causar una pérdida significativa de capacitancia (desintegración de C) durante uno o dos años. La norma internacional IEC60384-14 especifica un límite del 10 % de descomposición del carbono por cada 1000 horas de prueba (41 días de conexión permanente). [66] Algunos condensadores están diseñados para minimizar este efecto. Un método, a costa de un mayor tamaño y coste, consiste en que un condensador que funcione a 200-240 VCA conste internamente de dos partes en serie, cada una con un voltaje de 100-120 VCA, insuficiente para provocar la ionización. Los fabricantes también adoptan construcciones más baratas y más pequeñas destinadas a evitar el efecto corona sin secciones conectadas en serie, minimizando, por ejemplo, el aire encerrado. [66]

Para los condensadores de película metalizada, el voltaje de pulso máximo posible está limitado debido a la capacidad limitada de transporte de corriente entre el contacto de los electrodos y los propios electrodos. La tensión de impulso nominal Vp es el valor máximo de la tensión de impulso que se puede aplicar continuamente a un condensador a la temperatura nominal y a una frecuencia determinada. La capacidad de voltaje de pulso se da como tiempo de aumento de voltaje de pulso dV/dT en V/μs y también implica la capacidad máxima de corriente de pulso. Los valores del tiempo de subida del impulso se refieren a la tensión nominal. Para tensiones de funcionamiento más bajas, los tiempos de subida de impulsos permitidos pueden disminuir. La capacidad de carga de impulsos permitida de un condensador de película generalmente se calcula de modo que sea aceptable un aumento de temperatura interna de 8 a 10 K.

El tiempo máximo permitido de subida de impulsos de los condensadores de película que se pueden aplicar dentro del rango de temperatura nominal se especifica en las hojas de datos correspondientes. Superar la carga de impulsos máxima especificada puede provocar la destrucción del condensador.

Para cada aplicación individual, se debe calcular la carga de pulso. No está disponible una regla general para calcular el manejo de potencia de los capacitores de película debido a diferencias relacionadas con los proveedores que surgen de los detalles de construcción internos de los diferentes capacitores. Por lo tanto, se hace referencia al procedimiento de cálculo del fabricante WIMA como ejemplo de principios generalmente aplicables. [67]

La impedancia es la relación compleja entre el voltaje y la corriente en un circuito de corriente alterna (CA) a una frecuencia determinada.

En las hojas de datos de condensadores de película, solo la magnitud de la impedancia |Z| se especificará y se escribirá simplemente como "Z". La fase de la impedancia se especifica como factor de disipación .

Si se conocen los valores equivalentes en serie de un condensador y y , y la frecuencia, entonces la impedancia se puede calcular con estos valores. La impedancia es entonces la suma de la suma geométrica (compleja) de las resistencias real y reactiva.

En el caso especial de resonancia , en el que ambas resistencias reactivas y tienen el mismo valor ( ), entonces la impedancia solo estará determinada por .

La impedancia es una medida de la capacidad del condensador para pasar corrientes alternas. Cuanto menor sea la impedancia, más fácilmente podrán pasar corrientes alternas a través del condensador. Los condensadores de película se caracterizan por valores de impedancia muy pequeños y frecuencias de resonancia muy altas, especialmente en comparación con los condensadores electrolíticos .

La resistencia en serie equivalente (ESR) resume todas las pérdidas resistivas del condensador. Se trata de las resistencias de la línea de alimentación, la resistencia de contacto del contacto del electrodo, la resistencia de la línea de los electrodos y las pérdidas dieléctricas en la película dieléctrica. La mayor parte de estas pérdidas suelen ser las pérdidas disipativas en el dieléctrico.

Para los condensadores de película, el factor de disipación tan δ se especificará en las hojas de datos correspondientes, en lugar del ESR. El factor de disipación está determinado por la tangente del ángulo de fase entre la reactancia capacitiva X C menos la reactancia inductiva X L y la ESR .

Si la inductancia ESL es pequeña, el factor de disipación se puede aproximar como:

La razón para utilizar el factor de disipación en lugar del ESR es que los condensadores de película se utilizaron originalmente principalmente en circuitos resonantes que determinan la frecuencia. El valor recíproco del factor de disipación se define como el factor de calidad "Q" . Un valor Q elevado es en los circuitos resonantes una señal de la calidad de la resonancia.

El factor de disipación de los condensadores de película/lámina es menor que el de los condensadores de película metalizada, debido a la menor resistencia de contacto con el electrodo de lámina en comparación con el electrodo de película metalizada.

El factor de disipación de los condensadores de película depende de la frecuencia, la temperatura y el tiempo. Mientras que las dependencias de la frecuencia y la temperatura surgen directamente de leyes físicas, la dependencia del tiempo está relacionada con el envejecimiento y los procesos de adsorción de humedad.

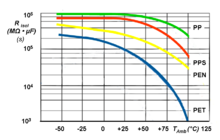

Un condensador cargado se descarga con el tiempo a través de su propia resistencia de aislamiento interna R isol . La multiplicación de la resistencia de aislamiento por la capacitancia del condensador da como resultado una constante de tiempo que se denomina "constante de tiempo de autodescarga": (τ isol = R isol •C). Esta es una medida de la calidad del dieléctrico con respecto a sus propiedades aislantes, y se dimensiona en segundos. Los valores habituales para los condensadores de película oscilan entre 1.000 s y 1.000.000 s. Estas constantes de tiempo siempre son relevantes si los condensadores se utilizan como elementos determinantes del tiempo (como el retardo de temporización), o para almacenar un valor de voltaje como en circuitos o integradores de muestreo y retención .

Absorción dieléctrica es el nombre que se le da al efecto por el cual un condensador que ha estado cargado durante mucho tiempo, cuando se descarga brevemente, sólo se descarga de forma incompleta. Es una forma de histéresis en los voltajes de los condensadores. Aunque un condensador ideal permanecería a cero voltios después de ser descargado, los condensadores reales desarrollarán un pequeño voltaje residual, un fenómeno que también se llama "empapamiento".

La siguiente tabla enumera los valores típicos de la absorción dieléctrica para materiales de película comunes [26] [27] [29] [30]

Los condensadores de película de polipropileno tienen los valores de voltaje más bajos generados por absorción dieléctrica. Por lo tanto, son ideales para circuitos analógicos de precisión o para integradores y circuitos de muestreo y retención .

Los condensadores de película están sujetos a ciertos procesos de envejecimiento muy pequeños pero mensurables. El proceso de degradación principal es una pequeña contracción de la película plástica, que ocurre principalmente durante el proceso de soldadura, pero también durante el funcionamiento a altas temperaturas ambiente o con una alta carga de corriente. Además, puede producirse cierta absorción de humedad en los devanados del condensador en condiciones de funcionamiento en climas húmedos.

El estrés térmico durante el proceso de soldadura puede cambiar el valor de capacitancia de los condensadores de película con plomo entre un 1 % y un 5 % con respecto al valor inicial, por ejemplo. Para dispositivos de montaje en superficie, el proceso de soldadura puede cambiar el valor de capacitancia hasta en un 10%. El factor de disipación y la resistencia de aislamiento de los condensadores de película también pueden verse modificados por los factores externos descritos anteriormente, particularmente por la absorción de humedad en climas de alta humedad.

Los fabricantes de condensadores de película pueden retardar el proceso de envejecimiento causado por la absorción de humedad mediante el uso de una mejor encapsulación. Este proceso de fabricación más costoso puede explicar el hecho de que los condensadores de película con el mismo diseño de cuerpo básico pueden suministrarse en diferentes clasificaciones de estabilidad de vida útil llamadas grados de rendimiento . Los condensadores de rendimiento de grado 1 son de "larga duración", los condensadores de rendimiento de grado 2 son condensadores de "uso general". Las especificaciones detrás de estos grados se definen en la norma correspondiente IEC/EN 60384-x (ver normas).

Los cambios permitidos de capacitancia, factor de disipación y resistencia de aislamiento varían según el material de la película y se especifican en la hoja de datos correspondiente. Las variaciones a lo largo del tiempo que superen los valores especificados se consideran un fallo de degradación.

Los condensadores de película generalmente son componentes muy confiables con tasas de falla muy bajas, con una esperanza de vida prevista de décadas en condiciones normales. La vida útil de los condensadores de película generalmente se especifica en términos de voltaje aplicado, carga de corriente y temperatura. [68]

Se han producido condensadores de película codificados por colores, pero es habitual imprimir información más detallada en el cuerpo. Según la norma IEC 60384.1, los condensadores deben marcarse con impresiones de la siguiente información:

Los condensadores de supresión de RFI de tensión de red también deben estar marcados con las aprobaciones de la agencia de seguridad adecuada.

La capacitancia, la tolerancia y la fecha de fabricación se pueden marcar con códigos cortos. La capacitancia a menudo se indica con el indicador submúltiplo reemplazando un punto decimal que se borra fácilmente, como: n47 = 0,47 nF, 4n7 = 4,7 nF, 47n = 47 nF

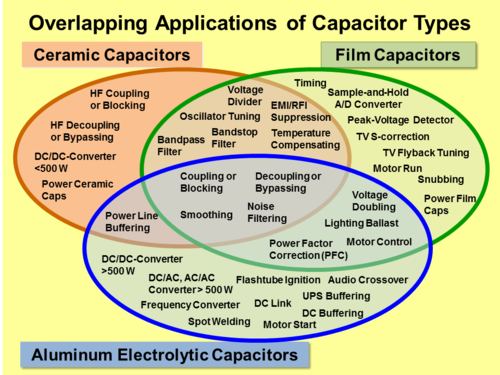

En comparación con las otras dos tecnologías principales de condensadores, los condensadores cerámicos y electrolíticos , los condensadores de película tienen propiedades que los hacen particularmente adecuados para muchas aplicaciones industriales y de uso general en equipos electrónicos. [69] [70] [71]

Dos ventajas principales de los condensadores de película son los valores muy bajos de ESR y ESL. Los condensadores de película son físicamente más grandes y más caros que los condensadores electrolíticos de aluminio (e-caps), pero tienen capacidades de carga de impulsos y sobretensiones mucho mayores. Como los condensadores de película no están polarizados, se pueden utilizar en aplicaciones de voltaje de CA sin polarización de CC y tienen parámetros eléctricos mucho más estables. Los condensadores de película de polipropileno tienen relativamente poca dependencia de la temperatura de la capacitancia y el factor de disipación, por lo que pueden aplicarse en aplicaciones de Clase 1 de frecuencia estable, reemplazando a los condensadores cerámicos de Clase 1.

Los condensadores de película de polipropileno cumplen con los criterios de estabilidad de los condensadores de Clase 1 y tienen bajas pérdidas eléctricas y un comportamiento casi lineal en un rango muy amplio de temperatura y frecuencia. Se utilizan para osciladores y circuitos resonantes ; para aplicaciones de filtros electrónicos con factor de alta calidad (Q), como filtros de paso alto , filtros de paso bajo y filtros de paso de banda , así como para circuitos de sintonización; para cruces de audio en altavoces ; en convertidores A/D de muestreo y retención y en detectores de tensión máxima. Se requieren tolerancias de capacitancia estrictas para aplicaciones de temporización en luces de señales o generadores de ancho de pulso para controlar la velocidad de los motores; los capacitores de película de PP también son adecuados debido a su muy baja corriente de fuga.

Los condensadores de película de PP Clase 1 son capaces de manejar corrientes más altas que los condensadores cerámicos de estabilidad Clase 1. Las características precisas de temperatura negativa del polipropileno hacen que los condensadores de PP sean útiles para compensar los cambios inducidos por la temperatura en otros componentes.

La clasificación de tiempo de aumento de pulso rápido, la alta rigidez dieléctrica ( voltaje de ruptura ) y el bajo factor de disipación (alto Q) son las razones para el uso de condensadores de película de polipropileno en aplicaciones de sintonización de retorno y corrección S en equipos de visualización y televisores de tubo CRT más antiguos. . Por razones similares, los condensadores de película de PP, a menudo en versiones con terminales especiales para corrientes máximas altas, funcionan bien como amortiguadores para circuitos electrónicos de potencia. Debido a sus altas capacidades de sobretensión de pulso, los condensadores de PP son adecuados para su uso en aplicaciones donde se necesitan pulsos de alta corriente, como en localizadores de fallas de cables de reflectómetros en el dominio del tiempo (TDR), en máquinas de soldar , desfibriladores y en láseres pulsados de alta potencia. , o para generar luz de alta energía o destellos de rayos X.

Además, los condensadores de película de polipropileno se utilizan en muchas aplicaciones de CA, como desfasadores para PFC [72] en lámparas fluorescentes o como condensadores de motor.

Para circuitos de filtro simples de alta frecuencia , o en circuitos reguladores de voltaje o duplicadores de voltaje, los capacitores de película de poliéster metalizado de bajo costo brindan estabilidad a largo plazo y pueden reemplazar a los capacitores de tantalio más costosos . Debido a que los capacitores pasan señales de CA pero bloquean la CC, los capacitores de película con su alta resistencia de aislamiento y baja autoinductancia son muy adecuados como capacitores de acoplamiento de señales para frecuencias más altas. Por razones similares, los condensadores de película se utilizan ampliamente como condensadores de desacoplamiento para suprimir ruido o transitorios.

Los condensadores de película fabricados con plásticos de menor costo se utilizan para aplicaciones no críticas que no requieren características ultraestables en un amplio rango de temperaturas, como para suavizado o acoplamiento de señales de CA. Actualmente se utilizan a menudo condensadores de película de poliéster (KT) del tipo "apilados" en lugar de condensadores de poliestireno (KS), que se han vuelto menos disponibles.

Los condensadores de película metalizada tienen propiedades de autorreparación y las pequeñas imperfecciones no provocan la destrucción del componente, lo que hace que estos condensadores sean adecuados para condensadores de supresión RFI/EMI con protección contra fallas contra descargas eléctricas y propagación de llamas, aunque las descargas de corona repetidas que se autocuran La curación puede provocar una pérdida significativa de capacitancia. [66]

Los condensadores de película de PTFE se utilizan en aplicaciones que deben soportar temperaturas extremadamente altas. como en equipos militares, aeroespaciales, en sondas geológicas o circuitos de precalentamiento.

Los condensadores de película de supresión de interferencias electromagnéticas (EMI) o interferencias de radiofrecuencia (RFI), también conocidos como " condensadores de seguridad de filtro de línea de CA " o "condensadores de seguridad", se utilizan como componentes cruciales para reducir o suprimir el ruido eléctrico causado por el funcionamiento de los sistemas eléctricos. o equipos electrónicos, al tiempo que proporciona protección limitada contra descargas eléctricas . [73] [74] [75] [76]

Un condensador de supresión es un componente eficaz para la reducción de interferencias porque su impedancia eléctrica disminuye al aumentar la frecuencia, de modo que a frecuencias más altas cortocircuitan el ruido eléctrico y los transitorios entre las líneas o a tierra. Por lo tanto, evitan que los equipos y maquinaria (incluidos motores, inversores y balastros electrónicos, así como amortiguadores de relés de estado sólido y extintores de chispas) envíen y reciban interferencias electromagnéticas y de radiofrecuencia, así como transitorios en la línea (condensadores X). ) y conexiones de línea a tierra (condensadores en Y). Los condensadores X absorben eficazmente interferencias simétricas, equilibradas o diferenciales. Por otro lado, los condensadores Y se conectan en una derivación de línea entre una fase de línea y un punto de potencial cero, para absorber interferencias asimétricas, desequilibradas o de modo común.

Los condensadores de supresión EMI/RFI están diseñados e instalados de manera que las interferencias o ruidos eléctricos restantes no superen los límites de la directiva EMC EN 50081 [77]. Los componentes de supresión se conectan directamente a la tensión de red de forma semipermanente durante 10 a 20 años o más, y se por lo tanto expuesto a sobretensiones y transitorios que podrían dañar los condensadores. Por esta razón, los capacitores de supresión deben cumplir con los requisitos de seguridad e inflamabilidad de normas internacionales de seguridad como las siguientes:

Los condensadores RFI que cumplen con todos los requisitos especificados están impresos con la marca de certificación de varias agencias nacionales de normas de seguridad. Para aplicaciones de líneas eléctricas, se imponen requisitos especiales sobre la inflamabilidad del revestimiento y de la resina epoxi que impregna o recubre el cuerpo del condensador. Para recibir aprobaciones de seguridad, los capacitores con clasificación powerline X e Y se prueban destructivamente hasta el punto de fallar. Incluso cuando se exponen a grandes sobretensiones, estos condensadores con clasificación de seguridad deben fallar de una manera a prueba de fallos que no ponga en peligro al personal ni a la propiedad.

La mayoría de los condensadores de película de supresión EMI/RFI son condensadores de película de poliéster (PET) o polipropileno metalizado (PP). Sin embargo, algunos tipos de condensadores de papel metalizado (MP) todavía se utilizan para esta aplicación porque todavía tienen algunas ventajas en cuanto a resistencia a las llamas . [78]

Algunos condensadores de seguridad tienen resistencias de descarga de condensadores incorporadas .

Un balastro de iluminación es un dispositivo que proporciona condiciones eléctricas de arranque y funcionamiento adecuadas para encender una o más lámparas fluorescentes , al tiempo que limita la cantidad de corriente. Un ejemplo familiar y ampliamente utilizado es el balastro inductivo tradicional utilizado en lámparas fluorescentes , para limitar la corriente a través del tubo, que de otro modo aumentaría a niveles destructivos debido a la característica de resistencia negativa del tubo. Una desventaja de utilizar un inductor es que la corriente se desfasa con el voltaje, lo que produce un factor de potencia deficiente .

Los balastros electrónicos modernos generalmente cambian la frecuencia de la alimentación desde una frecuencia de red estándar de 50 o 60 Hz hasta 40 kHz o más, a menudo utilizando una topología de circuito de fuente de alimentación de modo conmutado (SMPS) con PFC. Primero, la potencia de entrada de CA se rectifica a CC y luego se corta a alta frecuencia para mejorar el factor de potencia. En balastros más caros, a menudo se combina un condensador de película con el inductor para corregir el factor de potencia. En la imagen de la derecha, el componente rectangular gris plano en el medio del circuito de balasto es un capacitor de película de poliéster usado para PFC. [79] [80]

Los condensadores amortiguadores están diseñados para el funcionamiento con corriente máxima alta necesaria para la protección contra voltajes transitorios. Dichos voltajes son causados por la alta tasa de variación de corriente "di/dt" generada en aplicaciones de electrónica de potencia de conmutación.

Los amortiguadores son circuitos de absorción de energía que se utilizan para eliminar los picos de voltaje causados por la inductancia del circuito cuando se abre un interruptor. El propósito del amortiguador es mejorar la compatibilidad electromagnética (EMC) eliminando el voltaje transitorio que ocurre cuando un interruptor se abre abruptamente, o suprimiendo las chispas de los contactos del interruptor (como una bobina de encendido de automóvil con interruptor mecánico), o limitando el voltaje. Velocidad de respuesta de interruptores semiconductores como tiristores , tiristores GTO , IGBT y transistores bipolares . Los condensadores amortiguadores (o "condensadores de amortiguación" de mayor potencia) requieren una construcción de condensador de autoinductancia muy baja y ESR muy baja. También se espera que estos dispositivos sean altamente confiables porque, si falla el circuito RC amortiguador, en la mayoría de los casos se destruirá un semiconductor de potencia.

Los circuitos amortiguadores suelen incorporar condensadores de película, en su mayoría tapas de película de polipropileno. Los criterios más importantes para esta aplicación son una baja autoinductancia, una baja ESR y una capacidad de corriente máxima muy alta. Los llamados condensadores "snubber" a veces tienen algunas características constructivas especiales adicionales. La autoinductancia se reduce mediante diseños más delgados con electrodos de menor ancho. Mediante la metalización de doble cara o la construcción de película/lámina de los electrodos, la ESR también se puede reducir, aumentando la capacidad de corriente máxima. Los terminales especialmente ensanchados que se pueden montar directamente debajo de los paquetes de semiconductores pueden ayudar a aumentar el manejo de corriente y disminuir la inductancia.

El circuito amortiguador simple más popular consta de un condensador de película y una resistencia en serie, conectados en paralelo con un componente semiconductor para suprimir o amortiguar picos de voltaje no deseados. [81] El condensador absorbe temporalmente la corriente máxima de apagado inductivo, de modo que el pico de voltaje resultante es limitado. Pero la tendencia en la tecnología de semiconductores moderna es hacia aplicaciones de mayor potencia, lo que aumenta las corrientes máximas y las velocidades de conmutación. En este caso, la frontera entre un condensador de película electrónico estándar y un condensador de potencia se difumina, por lo que los condensadores amortiguadores de mayor tamaño pertenecen más al ámbito de los sistemas de energía, las instalaciones eléctricas y las plantas.

Las categorías superpuestas de condensadores de película y de potencia son visibles cuando se aplican como condensadores amortiguadores en el creciente mercado de electrónica de alta potencia con IGBT y tiristores. Aunque los condensadores de potencia utilizan una película de polipropileno, al igual que los condensadores de película amortiguadora más pequeños, pertenecen a la familia de los condensadores de potencia y se denominan condensadores de "amortiguación".

La técnica de fabricación relativamente sencilla del devanado ofrece a los condensadores de película la posibilidad de alcanzar tamaños incluso muy grandes para aplicaciones en el rango de alta potencia, como los llamados "condensadores de potencia". Aunque los materiales y la construcción de los capacitores de potencia son en su mayoría similares a los capacitores de película más pequeños, se especifican y comercializan de manera diferente por razones históricas.

Los "condensadores de película" se desarrollaron junto con el creciente mercado de tecnología de equipos electrónicos y de radiodifusión a mediados del siglo XX. Estos capacitores están estandarizados bajo las reglas de IEC/EN 60384-1 "Condensadores para uso en equipos electrónicos" y los diferentes "materiales de película" tienen sus propios subestándares, la serie IEC/EN 60384- n . Los "condensadores de potencia" comienzan con una capacidad de manejo de potencia de aproximadamente 200 voltios-amperios, como los condensadores de balasto de las lámparas fluorescentes. La estandarización de los condensadores de potencia sigue las reglas de IEC/EN 61071 e IEC/EN 60143–1, y tienen para diversas aplicaciones diferentes sus propios subestándares, como por ejemplo para aplicaciones ferroviarias.

Los condensadores de potencia se pueden utilizar para una amplia variedad de aplicaciones, incluso cuando están presentes voltajes extremadamente no sinusoidales y corrientes pulsadas. Están disponibles condensadores de CA y CC. Los condensadores de CA sirven como condensadores de amortiguación o amortiguación cuando se conectan en serie con una resistencia, y también están especificados para amortiguar picos de voltaje no deseados causados por el llamado efecto de almacenamiento de portadores de carga durante la conmutación de semiconductores de potencia. Además, los condensadores de CA se utilizan en circuitos de filtro de baja sintonización o de sintonización cercana para filtrar o absorber armónicos. Como condensadores de descarga de impulsos, son útiles en aplicaciones con voltajes inversos, como en equipos de magnetización.