El RBMK ( en ruso : реа́ктор большо́й мо́щности кана́льный , РБМК; reaktor bolshoy moshchnosti kanalnyy , «reactor de canal de alta potencia») es una clase de reactor nuclear de potencia moderado por grafito diseñado y construido por la Unión Soviética . Es algo así como un reactor de agua hirviente , ya que el agua hierve en los tubos de presión. Es uno de los dos tipos de reactores de potencia que entraron en producción en serie en la Unión Soviética durante la década de 1970, el otro es el reactor VVER . [3] El nombre hace referencia a su diseño [3], en el que en lugar de un gran recipiente de presión de acero que rodea todo el núcleo, el núcleo está rodeado por un tanque de acero anular cilíndrico dentro de una bóveda de hormigón y cada conjunto de combustible está encerrado en un tubo individual de 8 cm de diámetro (interior) (llamado "canal tecnológico"). Los canales también contienen el refrigerante y están rodeados de grafito.

El RBMK es un reactor de Generación II temprana y el diseño de reactor comercial más antiguo aún en funcionamiento. Ciertos aspectos del diseño original del reactor RBMK tenían varias deficiencias, [3] como el gran coeficiente de vacío positivo , el "efecto de parada de emergencia positivo" de las barras de control [4] y la inestabilidad a niveles bajos de potencia, lo que contribuyó al desastre de Chernóbil de 1986 , en el que un RBMK experimentó una reacción nuclear en cadena descontrolada , que llevó a una explosión de vapor e hidrógeno, un gran incendio y la posterior fusión del núcleo . Se liberó material radiactivo en una gran parte del norte y sur de Europa, incluida Suecia, donde se registró por primera vez evidencia del desastre nuclear fuera de la Unión Soviética, y antes de que la Unión Soviética finalmente comunicara el accidente de Chernóbil al resto del mundo. [5] [6] El desastre provocó llamados mundiales para que los reactores se desmantelaran por completo; sin embargo, todavía existe una dependencia considerable de las instalaciones RBMK para la energía en Rusia. La mayoría de los fallos en el diseño de los reactores RBMK-1000 se corrigieron después del accidente de Chernóbil y desde entonces una docena de reactores han estado funcionando sin incidentes graves durante más de treinta años. [7]

Los reactores RBMK pueden clasificarse como pertenecientes a una de tres generaciones distintas, según cuándo se construyó y puso en funcionamiento el reactor en particular: [3] [8]

Nueve bloques RBMK en construcción fueron cancelados después del desastre de Chernóbil , y el último de los tres bloques RBMK restantes en la central nuclear de Chernóbil fue cerrado en 2000.

En abril de 2024, todavía hay siete reactores RBMK ( unidades 3 y 4 de Leningrado ; unidades 1, 2 y 3 de Smolensk ; unidades 3 y 4 de Kursk ) y tres pequeños reactores de agua ligera moderados por grafito EGP-6 ( unidades 2, 3 y 4 de Bilibino ) en funcionamiento en Rusia. [1] [9] Todos han sido modernizados con una serie de actualizaciones de seguridad. Solo se iniciaron dos bloques RBMK después de 1986: Ignalina-2 (ubicado en Lituania, ahora fuera de servicio) y Smolensk-3 .

El RBMK fue la culminación del programa de energía nuclear soviético para producir un reactor de potencia refrigerado por agua con potencial de doble uso basado en sus reactores militares de producción de plutonio moderado por grafito . El primero de ellos, Obninsk AM-1 ("Атом Мирный", Atom Mirny , en ruso "átomo pacífico", análogo al estadounidense Átomos para la Paz ) generó 5 MW de electricidad a partir de 30 MW de potencia térmica y abasteció a Obninsk desde 1954 hasta 1959. Los prototipos posteriores fueron elReactor AMB-100 yReactor AMB-200, ambos en la central nuclear de Beloyarsk .

Al utilizar un diseño minimalista que utilizaba agua normal (ligera) para la refrigeración y grafito para la moderación , fue posible utilizar combustible con un enriquecimiento menor ( uranio enriquecido al 1,8% en lugar del enriquecimiento al 4% considerablemente más caro). Esto permitió un reactor extraordinariamente grande y potente que se pudo construir rápidamente, en gran parte a partir de piezas fabricadas in situ en lugar de en fábricas especializadas. El diseño inicial de 1000 MWe también dejó espacio para el desarrollo de reactores aún más potentes. Por ejemplo, los reactores RBMK de la central nuclear de Ignalina en Lituania tenían una potencia nominal de 1500 MWe cada uno, un tamaño muy grande para la época e incluso para principios del siglo XXI. A modo de comparación, el EPR tiene una capacidad nominal eléctrica neta de 1600 MW (4500 MW térmicos ) y se encuentra entre los tipos de reactor más potentes jamás construidos.

El diseño del RBMK-1000 se finalizó en 1968. En ese momento era el reactor nuclear más grande del mundo, superando a los diseños occidentales y al VVER (un reactor PWR soviético anterior) en potencia y tamaño físico, siendo 20 veces más grande en volumen que los reactores occidentales contemporáneos. De manera similar a los reactores CANDU, se podía producir sin la industria especializada requerida por los recipientes de presión de reactores grandes y de paredes gruesas como los utilizados por los reactores VVER, aumentando así el número de fábricas capaces de fabricar componentes del reactor RBMK. No se construyeron prototipos del RBMK; se puso directamente en producción en masa.

El RBMK fue proclamado por algunos como el reactor nacional de la Unión Soviética, probablemente debido al nacionalismo por su diseño único, gran tamaño y potencia de salida. Mientras tanto, el diseño VVER fue llamado el "reactor americano" debido al diseño de agua presurizada (PWR) compartido con muchos reactores occidentales. Anatoly Aleksandrov del Instituto Kurchatov de Energía Atómica, quien personalmente se atribuyó el crédito por el diseño del reactor, presentó una patente de invención de alto secreto para el diseño del RBMK ante la oficina de patentes soviética. Debido a que un edificio de contención habría tenido que ser muy grande y costoso, duplicando el costo de cada unidad, debido al gran tamaño del RBMK, originalmente se omitió del diseño. Sus diseñadores argumentaron que la estrategia del RBMK de tener cada conjunto de combustible en su propio canal con agua de refrigeración fluyendo, era una alternativa aceptable para la contención.

El RBMK fue diseñado principalmente en el Instituto Kurchatov de Energía Atómica y NIKIET , dirigidos por Anatoly Aleksandrov y Nikolai Dollezhal respectivamente, de 1964 a 1966. El RBMK fue favorecido por la Unión Soviética sobre el VVER debido a su facilidad de fabricación, debido a la falta de un recipiente de presión de reactor grande y de paredes gruesas y generadores de vapor asociados relativamente complejos, y su gran potencia de salida, que permitiría al gobierno soviético cumplir fácilmente con sus objetivos de planificación económica central . [10]

Los defectos en el diseño original del RBMK fueron reconocidos por otros, incluso desde dentro del Instituto Kurchatov antes de que se construyeran las primeras unidades, pero las órdenes para la construcción de las primeras unidades RBMK, que estaban en Leningrado, ya habían sido emitidas en 1966 por el gobierno soviético cuando sus preocupaciones llegaron al Comité Central del Partido Comunista de la Unión Soviética y al Consejo de Ministros Soviético . Esto provocó una revisión repentina del RBMK. La producción de plutonio en un RBMK se habría logrado operando el reactor bajo parámetros térmicos especiales, pero esta capacidad fue abandonada desde el principio. [11] Este fue el diseño que se finalizó en 1968. El rediseño no resolvió más fallas que no se descubrieron hasta años después. La construcción del primer RBMK, que estaba en la planta de energía nuclear de Leningrado , comenzó en 1970. La unidad 1 de Leningrado se inauguró en 1973.

En Leningrado se descubrió que el RBMK, debido a su alto coeficiente de vacío positivo, se volvía más difícil de controlar a medida que se consumía o quemaba el combustible de uranio, y se volvía impredecible cuando se apagaba después de tres años para realizar tareas de mantenimiento. Esto hacía que controlar el RBMK fuera una tarea muy laboriosa y exigente física y mentalmente, que requería el ajuste oportuno de docenas de parámetros cada minuto, las 24 horas del día, lo que desgastaba constantemente los interruptores, como los que se utilizan para las barras de control, y hacía sudar a los operadores. El porcentaje de enriquecimiento se aumentó del 1,8 % al 2,0 % para aliviar estos problemas.

Algunos miembros de la Unión Soviética consideraron que el RBMK ya estaba obsoleto poco después de la puesta en servicio de la unidad 1 de Chernóbil. Aleksandrov y Dollezhal no investigaron más a fondo ni siquiera comprendieron en profundidad los problemas del RBMK, y el coeficiente de vacío no se analizó en los manuales del reactor. Los ingenieros de la unidad 1 de Chernóbil tuvieron que crear soluciones a muchos de los defectos del RBMK, como la falta de protección contra la falta de suministro de agua de alimentación. Las unidades 1 de Leningrado y Chernóbil sufrieron fusiones parciales que se trataron, junto con otros accidentes nucleares en centrales eléctricas, como secretos de Estado y, por lo tanto, eran desconocidos incluso para otros trabajadores de esas mismas plantas.

En 1980, tras completar un estudio confidencial, NIKIET se dio cuenta de que era probable que se produjeran accidentes con el RBMK incluso durante el funcionamiento normal, pero no se tomó ninguna medida para corregir los fallos del RBMK. En lugar de ello, se revisaron los manuales, lo que se creyó que sería suficiente para garantizar un funcionamiento seguro siempre que se los siguiera estrictamente. Sin embargo, los manuales eran vagos y el personal de las centrales soviéticas ya tenía la costumbre de saltarse las normas para cumplir los objetivos económicos, a pesar de que el equipo fuera inadecuado o funcionara mal. Un aspecto crucial es que no se aclaró que una serie de barras de control debían permanecer en el reactor en todo momento para protegerse contra un accidente, como se expresa vagamente en el parámetro Margen de reactividad operacional (ORM). [12] Se añadieron un registrador gráfico y una pantalla de ORM a las salas de control del RBMK después del desastre de Chernóbil.

Inicialmente se esperaba que la vida útil fuera de 30 años, luego se extendió a 45 años con renovaciones a mitad de vida (como arreglar el problema de la deformación de la pila de grafito), finalmente se propuso una vida útil de 50 años para algunas unidades (no hay planes de extenderla más debido a la condición de los elementos no reemplazables). [13]

El foso o bóveda del reactor es de hormigón armado y tiene unas dimensiones de 21,6m × 21,6m × 25,5m. En él se aloja la vasija del reactor, que es anular, formada por una pared cilíndrica interior y otra exterior y placas metálicas superior e inferior que cubren el espacio comprendido entre las paredes interior y exterior, sin cubrir el espacio rodeado por la vasija. La vasija del reactor es un cilindro anular de acero con paredes huecas y presurizado con gas nitrógeno, con un diámetro interior y una altura de 14,52m × 9,7m, y un espesor de pared de 16mm.

Para absorber las cargas de expansión térmica axial , está equipado con dos compensadores de fuelle , uno en la parte superior y otro en la inferior, en los espacios entre las paredes interior y exterior. El recipiente rodea la pila de bloques del núcleo de grafito, que sirve como moderador. La pila de grafito se mantiene en una mezcla de helio y nitrógeno, lo que proporciona una atmósfera inerte para el grafito, lo protege de posibles incendios y facilita la transferencia del exceso de calor del grafito a los canales de refrigerante.

Los bloques moderadores están hechos de grafito nuclear cuyas dimensiones son de 25 cm × 25 cm en el plano perpendicular a los canales, y con varias dimensiones longitudinales de entre 20 cm y 60 cm dependiendo de la ubicación en la pila. Hay agujeros de 11,4 cm de diámetro a través del eje longitudinal de los bloques para los canales de combustible y control. Los bloques están apilados, rodeados por la vasija del reactor en un núcleo cilíndrico con un diámetro y una altura de 14 m × 8 m. [14] La temperatura máxima permitida del grafito es de hasta 730 °C. [15]

El reactor tiene una zona activa de núcleo de 11,8 metros de diámetro por 7 metros de altura. Hay 1700 toneladas de bloques de grafito en un reactor RBMK-1000. [12] El nitrógeno presurizado en el recipiente impide el escape de la mezcla de helio y nitrógeno utilizada para enfriar la pila de grafito.

El recipiente del reactor tiene en su lado exterior un tanque de agua anular cilíndrico integral, [16] una estructura soldada con paredes de 3 cm de espesor, un diámetro interior de 16,6 m y un diámetro exterior de 19 m, dividido internamente en 16 compartimentos verticales. El agua se suministra a los compartimentos desde la parte inferior y se extrae desde la parte superior; el agua se puede utilizar para enfriar el reactor en caso de emergencia. El tanque contiene termopares para detectar la temperatura del agua y cámaras de iones para monitorear la potencia del reactor. [17] El tanque, junto con una capa de arena anular entre el lado exterior del tanque y el lado interior del pozo, [12] y el hormigón relativamente grueso del pozo del reactor sirven como escudos biológicos laterales.

La parte superior del reactor está cubierta por el escudo biológico superior (UBS), también llamado "Esquema E", o, después de la explosión (del reactor 4 de Chernóbil), Elena . El UBS es un disco cilíndrico de 3 m x 17 m de tamaño y 2000 toneladas de peso. [12] Está atravesado por tuberías verticales para conjuntos de canales de combustible y control. La parte superior e inferior están cubiertas con placas de acero de 4 cm de espesor, soldadas para ser herméticas al helio, y unidas adicionalmente por soportes estructurales. El espacio entre las placas y las tuberías está lleno de serpentinita , [12] una roca que contiene cantidades significativas de agua ligada . La serpentinita proporciona el blindaje contra la radiación del escudo biológico y se aplicó como una mezcla de hormigón especial. El disco está soportado por 16 rodillos, ubicados en el lado superior del tanque de agua cilíndrico reforzado. La estructura del UBS sostiene los canales de combustible y control, el piso sobre el reactor en la sala central y las tuberías de vapor y agua. [17] [18]

Debajo de la parte inferior del núcleo del reactor se encuentra el escudo biológico inferior (LBS), similar al UBS, pero de sólo 2 m x 14,5 m de tamaño. Está atravesado por los tubos de los extremos inferiores de los canales de presión y soporta el peso de la pila de grafito y la tubería de entrada del refrigerante. Una estructura de acero, dos placas pesadas que se cruzan en ángulo recto debajo del centro del LBS y están soldadas al LBS, sostiene el LBS y transfiere la carga mecánica al edificio. [18]

Por encima del UBS, hay un espacio con tuberías de canal superior y cableado de instrumentación y control (I&C) o control y monitoreo. Por encima de eso está el Conjunto 11, formado por la cubierta del blindaje superior o cubiertas de canal. Sus superficies superiores forman parte del piso de la sala del reactor y sirven como parte del blindaje biológico y para el aislamiento térmico del espacio del reactor. Consisten en bloques de hormigón de serpentina que cubren tapones individuales de acero y grafito extraíbles, ubicados sobre las partes superiores de los canales, formando lo que se asemeja a un círculo con un patrón de cuadrícula. [18] Por lo tanto, los trabajadores de la planta RBMK conocen el piso sobre el reactor como pyatachok , en referencia a la moneda de cinco kopeks. [12] Hay una cubierta (tapa/bloque) por tapón y un tapón por canal.

Los canales de combustible consisten en tubos de presión de zircaloy soldados de 8 cm de diámetro interior con paredes de 4 mm de espesor, que pasan a través de los canales en el centro de los bloques moderadores de grafito . Las partes superior e inferior de los tubos están hechas de acero inoxidable y se unen con el segmento central de zircaloy con acoplamientos de aleación de acero y circonio. El tubo de presión se mantiene en los canales de la pila de grafito con dos tipos alternos de anillos de grafito divididos de 20 mm de alto. Uno está en contacto directo con el tubo y tiene una distancia de 1,5 mm con la pila de grafito, el otro está en contacto directo con la pila de grafito y tiene una distancia de 1,3 mm con el tubo. Este conjunto reduce la transferencia de cargas mecánicas causadas por la hinchazón inducida por neutrones , la expansión térmica de los bloques y otros factores al tubo de presión, al tiempo que facilita la transferencia de calor desde los bloques de grafito. Los tubos de presión están soldados a las placas superior e inferior del recipiente del reactor. [18]

Si bien la mayor parte de la energía térmica del proceso de fisión se genera en las barras de combustible, aproximadamente el 5,5 % se deposita en los bloques de grafito, ya que moderan los neutrones rápidos formados a partir de la fisión. Esta energía debe eliminarse para evitar el sobrecalentamiento del grafito. Alrededor del 80-85 % de la energía depositada en el grafito se elimina por los canales de refrigeración de las barras de combustible, mediante conducción a través de los anillos de grafito. El resto del calor del grafito se elimina de los canales de las barras de control mediante la circulación forzada de gas a través del circuito de gas. [19]

En los núcleos de los reactores RBMK de primera generación hay 1693 canales de combustible y 170 canales de barras de control. Los núcleos de los reactores de segunda generación (como el Kursk y el Chernobyl 3/4) tienen 1661 canales de combustible y 211 canales de barras de control. [20] El conjunto de combustible está suspendido en el canal de combustible sobre un soporte, con un tapón de sellado. El tapón de sellado tiene un diseño simple, para facilitar su extracción e instalación por la máquina de reabastecimiento en línea controlada a distancia .

Los canales de combustible pueden contener, en lugar de combustible, absorbedores de neutrones fijos o estar completamente llenos de agua de refrigeración. También pueden contener tubos llenos de silicio en lugar de un conjunto de combustible, con el fin de dopar semiconductores. Estos canales podrían identificarse mediante sus correspondientes lectores servo, que se bloquearían y reemplazarían por el símbolo atómico del silicio.

La pequeña distancia entre el canal de presión y el bloque de grafito hace que el núcleo de grafito sea susceptible a sufrir daños. Si un canal de presión se deforma, por ejemplo, debido a una presión interna demasiado alta, la deformación puede provocar cargas de presión significativas en los bloques de grafito y provocar daños.

Las pastillas de combustible están hechas de polvo de dióxido de uranio , sinterizado con un aglutinante adecuado en pastillas de 11,5 mm de diámetro y 15 mm de largo. El material puede contener óxido de europio añadido como veneno nuclear combustible para reducir las diferencias de reactividad entre un conjunto de combustible nuevo y uno parcialmente gastado. [21] Para reducir los problemas de expansión térmica y la interacción con el revestimiento, las pastillas tienen hendiduras hemisféricas. Un orificio de 2 mm a través del eje de la pastilla sirve para reducir la temperatura en el centro de la pastilla y facilita la eliminación de los productos de fisión gaseosos. El nivel de enriquecimiento en 1980 era del 2% (0,4% para las pastillas finales de los conjuntos). La temperatura máxima permitida de la pastilla de combustible es de 2100 °C.

Las barras de combustible son tubos de zircaloy (1% de niobio ) de 13,6 mm de diámetro exterior y 0,825 mm de espesor. Las barras están llenas de helio a 0,5 MPa y selladas herméticamente. Los anillos de retención ayudan a asentar las pastillas en el centro del tubo y facilitan la transferencia de calor de la pastilla al tubo. Las pastillas se mantienen en su lugar axialmente mediante un resorte . Cada barra contiene 3,5 kg de pastillas de combustible. Las barras de combustible tienen una longitud de 3,64 m, de los cuales 3,4 m son la longitud activa. La temperatura máxima permitida de una barra de combustible es de 600 °C. [19]

Los conjuntos de combustible constan de dos conjuntos ("subconjuntos") con 18 barras de combustible y una barra portadora. Las barras de combustible están dispuestas a lo largo de la barra portadora central, que tiene un diámetro exterior de 1,3 cm. Todas las barras de un conjunto de combustible se mantienen en su lugar con 10 espaciadores de acero inoxidable separados por una distancia de 360 mm. Los dos subconjuntos están unidos con un cilindro en el centro del conjunto; durante el funcionamiento del reactor, este espacio muerto sin combustible reduce el flujo de neutrones en el plano central del reactor. La masa total de uranio en el conjunto de combustible es de 114,7 kg. El consumo de combustible es de 20 MW·d/kg. La longitud total del conjunto de combustible es de 10,025 m, con 6,862 m de región activa.

Además de los conjuntos combustibles habituales, existen los instrumentados, que contienen detectores de flujo de neutrones en el portador central. En este caso, la varilla se sustituye por un tubo con un espesor de pared de 2,5 mm y un diámetro exterior de 15 mm. [22]

A diferencia de los conjuntos de combustible PWR/BWR rectangulares o los conjuntos de combustible VVER hexagonales, el conjunto de combustible RBMK es cilíndrico para adaptarse a los canales de presión redondos.

La máquina de reabastecimiento está montada sobre una grúa de pórtico y se controla a distancia. Los elementos combustibles se pueden sustituir sin apagar el reactor, un factor importante para la producción de plutonio apto para armas y, en un contexto civil, para un mejor tiempo de funcionamiento del reactor. Cuando hay que sustituir un elemento combustible, la máquina se coloca encima del canal de combustible: luego se acopla a este último, iguala la presión en su interior, tira de la varilla e inserta una nueva. La varilla gastada se coloca entonces en un estanque de refrigeración. La capacidad de la máquina de reabastecimiento con el reactor a nivel de potencia nominal es de dos elementos combustibles por día, con una capacidad máxima de cinco por día.

La cantidad total de combustible en condiciones estacionarias es de 192 toneladas. [20] El núcleo RBMK tiene una densidad de potencia relativamente baja, al menos en parte debido al espaciamiento de 25 cm entre los canales y, por lo tanto, los conjuntos de combustible.

La mayoría de las barras de control del reactor se insertan desde arriba; 24 barras acortadas se insertan desde abajo y se utilizan para aumentar el control de la distribución de potencia axial del núcleo. Con la excepción de 12 barras automáticas, las barras de control tienen una sección de grafito de 4,5 m (14 pies 9 pulgadas) de largo en el extremo, separadas por un telescopio de 1,25 m (4 pies 1 pulgada) de largo (que crea un espacio lleno de agua entre el grafito y el absorbedor), y una sección de absorción de neutrones de carburo de boro . La función de la sección de grafito, conocida como "desplazador", es mejorar la diferencia entre los niveles de atenuación del flujo de neutrones de las barras insertadas y retraídas, ya que el grafito desplaza el agua que de otro modo actuaría como un absorbedor de neutrones, aunque mucho más débil que el carburo de boro. Un canal de barra de control lleno de grafito absorbe menos neutrones que cuando está lleno de agua, por lo que la diferencia entre la barra de control insertada y retraída aumenta.

Cuando la barra de control está completamente retraída, el desplazador de grafito se encuentra en la mitad de la altura del núcleo, con 1,25 m de agua en cada uno de sus extremos. El desplazamiento de agua en los 1,25 m inferiores del núcleo a medida que la barra se mueve hacia abajo podría causar un aumento local de la reactividad en la parte inferior del núcleo a medida que la parte de grafito de la barra de control pasa por esa sección. Este efecto de "scrap positivo" fue descubierto en 1983 en la central nuclear de Ignalina . Los canales de la barra de control se enfrían mediante un circuito de agua independiente y se mantienen a 40–70 °C (104–158 °F).

El estrecho espacio entre la varilla y su canal impide el flujo de agua alrededor de las varillas durante su movimiento y actúa como un amortiguador de fluido, que es la causa principal de su lento tiempo de inserción (nominalmente 18-21 segundos para las varillas del sistema de control y protección del reactor, o aproximadamente 0,4 m/s). Después del desastre de Chernóbil, los servos de las barras de control de otros reactores RBMK se cambiaron para permitir movimientos más rápidos de las varillas, y se logró un movimiento aún más rápido al enfriar los canales de las barras de control con una fina capa de agua entre una camisa interior y el tubo de Zircaloy del canal mientras se dejaba que las propias varillas se movieran en gas.

La división de las barras de control entre los grupos de protección manual y de emergencia era arbitraria; las barras podían reasignarse de un sistema a otro durante la operación del reactor sin problemas técnicos ni organizativos.

Cuando se carga el núcleo con combustible nuevo, se insertan en él absorbedores estáticos adicionales basados en boro. Se añaden unos 240 absorbedores durante la carga inicial del núcleo. Estos absorbedores se eliminan gradualmente a medida que aumenta el grado de combustión. El coeficiente de vacío del reactor depende del contenido del núcleo; varía de negativo con todos los absorbedores iniciales a positivo cuando se eliminan todos.

El margen de reactividad normal es de 43 a 48 barras de control.

El reactor opera en una atmósfera de helio - nitrógeno (70–90% He, 10–30% N 2 en volumen). [19] El circuito de gas está compuesto por un compresor , filtros de aerosol y yodo, adsorbedor de dióxido de carbono , monóxido de carbono y amoníaco , un tanque de retención para permitir que los productos radiactivos gaseosos se desintegren antes de ser descargados, un filtro de aerosol para eliminar los productos de desintegración sólidos y una chimenea de ventilación, la icónica chimenea sobre el espacio entre reactores en los RBMK de segunda generación, como Kursk y Chernobyl 3/4, o a cierta distancia de los reactores en los RBMK de primera generación, como Kursk y Chernobyl 1/2. [24]

El gas se inyecta en la chimenea del núcleo desde abajo a un caudal bajo y sale por la columna de agua de cada canal a través de una tubería individual. Se controla la humedad y la temperatura del gas de salida; un aumento de las mismas es un indicador de una fuga de refrigerante. [15] Un solo circuito de gas sirve a dos reactores RBMK-1000 o a un solo RBMK-1500; los reactores RBMK siempre se construyeron en pares. El circuito de gas está alojado entre dos reactores en los RBMK de segunda generación, como Chernobyl 3/4, Kursk 3/4 y Smolensk 1-4.

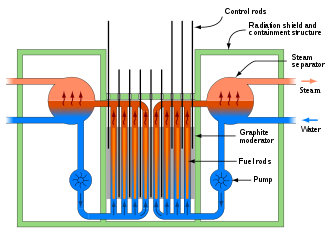

El reactor tiene dos circuitos de refrigeración independientes, cada uno con cuatro bombas de circulación principales (tres en funcionamiento, una de reserva) que dan servicio a la mitad del reactor. El agua de refrigeración se alimenta al reactor a través de líneas de agua inferiores a un cabezal de presión común (uno para cada circuito de refrigeración), que se divide en 22 cabezales de distribución grupales, cada uno alimentando 38-41 canales de presión a través del núcleo, donde hierve el refrigerante. La mezcla de vapor y agua es conducida por las líneas de vapor superiores, una para cada canal de presión, desde la parte superior del reactor a los separadores de vapor , pares de tambores horizontales gruesos ubicados en compartimentos laterales sobre la parte superior del reactor; cada uno tiene 2,8 m (9 pies 2 pulgadas) de diámetro, 31 m (101 pies 8 pulgadas) de longitud, espesor de pared de 10 cm (3,9 pulgadas) y pesa 240 t (260 toneladas cortas ). [14]

El vapor, con una calidad de vapor de aproximadamente el 15%, se toma de la parte superior de los separadores mediante dos colectores de vapor por separador, se combina y se conduce a dos turbogeneradores en la sala de turbinas, luego a condensadores , se recalienta a 165 °C (329 °F) y se bombea mediante las bombas de condensado a desaireadores , donde se eliminan los restos de la fase gaseosa y los gases que inducen la corrosión. El agua de alimentación resultante se conduce a los separadores de vapor mediante bombas de agua de alimentación y se mezcla con agua de ellos en sus salidas. Desde la parte inferior de los separadores de vapor, el agua de alimentación es conducida por 12 bajantes (desde cada separador) a los cabezales de succión de las bombas de circulación principales y de regreso al reactor. [25] Hay un sistema de intercambio iónico incluido en el circuito para eliminar las impurezas del agua de alimentación.

La turbina consta de un rotor (cilindro) de alta presión y cuatro de baja presión. Se utilizan cinco precalentadores-separadores de baja presión para calentar el vapor con vapor fresco antes de alimentarlo a la siguiente etapa de la turbina. El vapor no condensado se alimenta a un condensador, se mezcla con el condensado de los separadores, se alimenta mediante la bomba de condensado de la primera etapa a un purificador químico (de intercambio iónico) y luego mediante una bomba de condensado de la segunda etapa a cuatro desaireadores donde se eliminan los gases disueltos y arrastrados; los desaireadores también sirven como tanques de almacenamiento para el agua de alimentación. Desde los desaireadores, el agua se bombea a través de filtros y hacia las partes inferiores de los tambores del separador de vapor. [26]

Las bombas de circulación principales tienen una capacidad de 5.500–12.000 m 3 /h y están accionadas por motores eléctricos de 6 kV . El caudal normal de refrigerante es de 8.000 m 3 /h por bomba; este caudal se reduce mediante válvulas de control a 6.000–7.000 m 3 /h cuando la potencia del reactor es inferior a 500 MWt. Cada bomba tiene una válvula de control de caudal y una válvula de retención antirreflujo en la salida, y válvulas de cierre tanto en la entrada como en la salida. Cada uno de los canales de presión en el núcleo tiene su propia válvula de control de caudal para que se pueda optimizar la distribución de la temperatura en el núcleo del reactor. Cada canal tiene un caudalímetro de tipo bola .

El caudal nominal de refrigerante a través del reactor es de 46.000 a 48.000 m3 / h. El caudal de vapor a plena potencia es de 5.440 a 5.600 t (6.000 a 6.170 toneladas cortas)/h. [15]

La temperatura nominal del refrigerante a la entrada del reactor es de unos 265–270 °C (509–518 °F) y la temperatura de salida de 284 °C (543 °F), a una presión en el separador de tambor y el reactor de 6,9 megapascales (69 bar; 1.000 psi). [15] [12] La presión y la temperatura de entrada determinan la altura a la que comienza la ebullición en el reactor; si la temperatura del refrigerante no está lo suficientemente por debajo de su punto de ebullición a la presión del sistema, la ebullición comienza en la parte más baja del reactor en lugar de en sus partes más altas. Con pocos absorbedores en el núcleo del reactor, como durante el accidente de Chernóbil, el coeficiente de vacío positivo del reactor hace que el reactor sea muy sensible a la temperatura del agua de alimentación. Las burbujas de agua hirviendo conducen a un aumento de la potencia, lo que a su vez aumenta la formación de burbujas.

Si la temperatura del refrigerante está demasiado cerca de su punto de ebullición, puede producirse cavitación en las bombas y su funcionamiento puede volverse errático o incluso detenerse por completo. La temperatura del agua de alimentación depende de la producción de vapor; la parte de la fase de vapor se conduce a las turbinas y condensadores y regresa significativamente más fría (155–165 °C (311–329 °F)) que el agua que regresa directamente del separador de vapor (284 °C). Por lo tanto, a baja potencia del reactor, la temperatura de entrada puede llegar a ser peligrosamente alta. El agua se mantiene por debajo de la temperatura de saturación para evitar la ebullición pelicular y la caída asociada en la tasa de transferencia de calor. [14]

El reactor se desconecta en caso de nivel alto o bajo de agua en los separadores de vapor (con dos umbrales de nivel bajo seleccionables); alta presión de vapor; bajo caudal de agua de alimentación; pérdida de dos bombas de refrigerante principales en cada lado. Estas desconexiones se pueden desactivar manualmente. [17]

El nivel de agua en los separadores de vapor, el porcentaje de vapor en los tubos de presión del reactor, el nivel en el que el agua comienza a hervir en el núcleo del reactor, el flujo de neutrones y la distribución de energía en el reactor, y el flujo de agua de alimentación a través del núcleo deben controlarse cuidadosamente. El nivel de agua en el separador de vapor se controla principalmente mediante el suministro de agua de alimentación, y los tanques desaireadores sirven como depósito de agua.

La velocidad máxima permitida de calentamiento del reactor y del refrigerante es de 10 °C (18 °F)/h; la velocidad máxima de enfriamiento es de 30 °C (54 °F)/h. [15]

El reactor está equipado con un sistema de enfriamiento de emergencia del núcleo (ECCS), que consta de un tanque de reserva de agua dedicado, acumuladores hidráulicos y bombas. Las tuberías del ECCS están integradas con el sistema de enfriamiento normal del reactor. El ECCS tiene tres sistemas, conectados a los cabezales del sistema de refrigeración. En caso de daño, el primer subsistema del ECCS proporciona refrigeración durante hasta 100 segundos a la mitad dañada del circuito de refrigeración (la otra mitad se enfría mediante las bombas de circulación principales), y los otros dos subsistemas se encargan del enfriamiento a largo plazo del reactor. [17]

El subsistema ECCS de corto plazo consta de dos grupos de seis tanques acumuladores, que contienen agua cubierta con nitrógeno bajo una presión de 10 megapascales (1.500 psi), conectados al reactor mediante válvulas de acción rápida. Cada grupo puede suministrar el 50% del caudal máximo de refrigerante a la mitad dañada del reactor. El tercer grupo es un conjunto de bombas eléctricas que extraen agua de los desaireadores. Las bombas de corto plazo pueden ser alimentadas por la desaceleración de los turbogeneradores principales. [17]

El ECCS para el enfriamiento a largo plazo del circuito dañado consta de tres pares de bombas eléctricas que extraen agua de las piscinas de supresión de presión; el agua se enfría con el agua de servicio de la planta por medio de intercambiadores de calor en las líneas de succión. Cada par puede suministrar la mitad del flujo máximo de refrigerante. El ECCS para el enfriamiento a largo plazo del circuito intacto consta de tres bombas independientes que extraen agua de los tanques de almacenamiento de condensado, cada una capaz de suministrar la mitad del flujo máximo. Las bombas del ECCS se alimentan desde las líneas internas esenciales de 6 kV, respaldadas por generadores diésel. Algunas válvulas que requieren energía ininterrumpida también están respaldadas por baterías. [17]

La distribución de la densidad de potencia en el reactor se mide mediante cámaras de ionización ubicadas dentro y fuera del núcleo. El sistema de control de distribución de densidad de potencia física (PPDDCS) tiene sensores dentro del núcleo; el sistema de control y protección del reactor (RCPS) utiliza sensores en el núcleo y en el tanque de protección biológica lateral. Los sensores externos en el tanque están ubicados alrededor del plano medio del reactor, por lo tanto no indican la distribución de potencia axial ni información sobre la potencia en la parte central del núcleo.

Hay más de 100 monitores de distribución de potencia radiales y 12 axiales, que emplean detectores autoalimentados. Se utilizan medidores de reactividad y cámaras de arranque extraíbles para controlar el arranque del reactor. La potencia total del reactor se registra como la suma de las corrientes de las cámaras de ionización laterales. La humedad y la temperatura del gas que circula en los canales se controlan mediante el sistema de control de integridad de los tubos de presión.

Se supone que el PPDDCS y el RCPS se complementan entre sí. El sistema RCPS consta de 211 barras de control móviles. Sin embargo, ambos sistemas tienen deficiencias, que se notan más a niveles bajos de potencia del reactor. El PPDDCS está diseñado para mantener la distribución de la densidad de potencia del reactor entre el 10 y el 120% de los niveles nominales y para controlar la potencia total del reactor entre el 5 y el 120% de los niveles nominales. Los subsistemas RPCS LAC-LAP (control automático local y protección automática local) se basan en cámaras de ionización dentro del reactor y están activos a niveles de potencia superiores al 10%.

Por debajo de esos niveles, los sistemas automáticos se desactivan y los sensores del núcleo no son accesibles. Sin los sistemas automáticos y confiando únicamente en las cámaras de ionización laterales, el control del reactor se vuelve muy difícil; los operadores no tienen datos suficientes para controlar el reactor de manera fiable y tienen que confiar en su intuición. Durante el arranque de un reactor con un núcleo libre de veneno, esta falta de información puede ser manejable porque el reactor se comporta de manera predecible, pero un núcleo envenenado de manera no uniforme puede causar grandes faltas de homogeneidad en la distribución de energía, con resultados potencialmente catastróficos.

El sistema de protección de emergencia del reactor (EPS) fue diseñado para apagar el reactor cuando se excedan sus parámetros operativos. El diseño tuvo en cuenta el colapso del vapor en el núcleo cuando la temperatura del elemento combustible cae por debajo de los 265 °C, la vaporización del refrigerante en los canales de combustible en estado frío del reactor y el atascamiento de algunas barras de protección de emergencia. Sin embargo, la baja velocidad de inserción de las barras de control, junto con su diseño que causa una reactividad positiva localizada a medida que el desplazador se mueve a través de la parte inferior del núcleo, creó una serie de posibles situaciones en las que la activación del EPS podría causar o agravar un descontrol del reactor.

El sistema informático SKALA o SCALA para el cálculo del margen de reactividad recogía datos de unas 4.000 fuentes. Su finalidad era ayudar al operador a controlar el reactor en estado estable. Se necesitaban entre diez y quince minutos para recorrer todas las mediciones y calcular los resultados. SKALA no podía controlar el reactor, sino que sólo hacía recomendaciones a los operadores y utilizaba tecnología informática de los años 60. [27]

Los operadores podían desactivar algunos sistemas de seguridad, restablecer o suprimir algunas señales de alarma y evitar el apagado automático conectando cables de conexión a terminales accesibles. Esta práctica estaba permitida en algunas circunstancias.

El reactor está equipado con un detector de fugas de combustible. Un detector de centelleo , sensible a las energías de los productos de fisión de corta duración, está montado en un carro especial y se desplaza sobre las salidas de los canales de combustible, emitiendo una alerta si se detecta un aumento de radiactividad en el flujo de vapor y agua.

En las salas de control de los RBMK hay dos grandes paneles o pantallas mímicas que representan una vista superior del reactor. Una pantalla está formada mayoritariamente o completamente (en los RBMK de primera generación) por diales de colores o indicadores de posición de las barras: estos diales representan la posición de las barras de control dentro del reactor y el color de la carcasa de los diales coincide con el de las barras de control, cuyos colores corresponden a su función, por ejemplo, rojo para las barras de control automáticas. La otra pantalla es un mapa del núcleo o cartograma del canal del núcleo y es circular, está hecha de mosaicos y representa cada canal del reactor. Cada mosaico está hecho de una sola cubierta de luz con un número de canal [28] y una bombilla incandescente, y cada bombilla se ilumina para representar parámetros de canal fuera de especificación (más altos o más bajos de lo normal).

Los operadores tienen que escribir el número del canal o canales afectados y luego ver los instrumentos para encontrar exactamente qué parámetros están fuera de especificación. El mapa central representaba información de la computadora SKALA. Cada unidad tenía su propia computadora alojada en una habitación separada. La sala de control también tiene registradores de gráficos o tendencias. Algunas salas de control de RBMK se han actualizado con paredes de video que reemplazan las pantallas mímicas y la mayoría de los registradores de gráficos y eliminan la necesidad de escribir números de canal y, en su lugar, los operadores colocan un cursor sobre un mosaico (ahora representativo) para revelar sus parámetros que se muestran en el lado inferior de la pared de video. [29] La sala de control está ubicada debajo del piso de la sala del desaireador. Ambas salas están en el espacio entre los edificios del reactor y la turbina.

El diseño del RBMK se construyó principalmente para que fuera potente, rápido de construir y fácil de mantener. Las estructuras de contención física completas para cada reactor habrían más que duplicado el costo y el tiempo de construcción de cada planta, y dado que el diseño había sido certificado por el Ministerio de Ciencia Nuclear Soviético como inherentemente seguro cuando operaba dentro de los parámetros establecidos, las autoridades soviéticas asumieron que la correcta adherencia a la doctrina por parte de los trabajadores haría que cualquier accidente fuera imposible. Los reactores RBMK fueron diseñados para permitir que las barras de combustible se cambiaran a plena potencia sin apagar, como en el reactor CANDU de agua pesada presurizada , tanto para reabastecimiento como para la producción de plutonio para armas nucleares . Esto requería grandes grúas sobre el núcleo.

Como el núcleo del reactor RBMK es muy alto (unos 7 m (23 pies 0 pulgadas)), el coste y la dificultad de construir una estructura de contención pesada impidieron la construcción de estructuras de contención de emergencia adicionales para las tuberías en la parte superior del núcleo del reactor. En el accidente de Chernóbil , la presión aumentó a niveles lo suficientemente altos como para hacer estallar la parte superior del reactor, rompiendo los canales de combustible en el proceso y provocando un incendio masivo cuando el aire entró en contacto con el núcleo de grafito sobrecalentado. Después del accidente de Chernóbil, algunos reactores RBMK fueron modernizados con una estructura de contención parcial, en lugar de un edificio de contención total , que rodea los canales de combustible con camisas de agua para capturar cualquier partícula radiactiva liberada.

La parte inferior del reactor está encerrada en un compartimento estanco. Entre el fondo del reactor y el suelo hay un espacio. El sistema de protección contra sobrepresión de la cavidad del reactor está formado por conjuntos de alivio de vapor empotrados en el suelo y que conducen a los cabezales distribuidores de vapor cubiertos con discos de ruptura y que desembocan en el corredor de distribución de vapor situado debajo del reactor, en el nivel +6. El suelo del corredor contiene las entradas de un gran número de tuberías verticales que conducen a los fondos de las piscinas de supresión de presión (piscinas "burbujeadoras") situadas en los niveles +3 y +0. En caso de accidente, que se preveía que fuera como máximo la rotura de uno o dos canales de presión, el vapor debía burbujear a través del agua y condensarse allí, reduciendo la sobrepresión en el compartimento estanco. La capacidad de flujo de las tuberías hacia las piscinas limitaba la capacidad de protección a la rotura simultánea de dos canales de presión; Un mayor número de fallos provocaría una acumulación de presión suficiente para levantar la placa de cubierta ("Estructura E", apodada "Elena" por la explosión, que no debe confundirse con el reactor ruso ELENA ), cortar el resto de los canales de combustible, destruir el sistema de inserción de las barras de control y potencialmente también retirar las barras de control del núcleo. [30]

El sistema de contención fue diseñado para manejar fallas en los bajantes, bombas y distribución y entrada del agua de alimentación. Los compartimentos herméticos alrededor de las bombas pueden soportar una sobrepresión de 0,45 MPa (65 psi). Los cabezales de distribución y los recintos de entrada pueden soportar 0,08 MPa (12 psi) y se ventilan a través de válvulas de retención al compartimento hermético. La cavidad del reactor puede soportar una sobrepresión de 0,18 MPa (26 psi) y se ventila a través de válvulas de retención al compartimento hermético. El sistema de supresión de presión puede manejar una falla de un canal del reactor, un cabezal de presión de bomba o un cabezal de distribución. [17]

Las fugas en las tuberías de vapor y los separadores no se tratan, excepto para mantener una presión ligeramente inferior en la galería de tuberías ascendentes y el compartimento del tambor de vapor que en la sala del reactor. Estos espacios tampoco están diseñados para soportar la sobrepresión. El corredor de distribución de vapor contiene condensadores de superficie . Los sistemas de rociadores contra incendios , que funcionan tanto durante el funcionamiento normal como en caso de accidente, se alimentan desde las piscinas de supresión de presión a través de intercambiadores de calor enfriados por el agua de servicio de la planta y enfrían el aire por encima de las piscinas. Los enfriadores de chorro están ubicados en las partes más altas de los compartimentos; su función es enfriar el aire y eliminar el vapor y las partículas de aerosol radiactivas. [17]

La extracción de hidrógeno del compartimento estanco se realiza mediante la extracción de 800 m3 ( 28.000 pies cúbicos)/hora de aire, su filtración y descarga a la atmósfera. La extracción de aire se detiene automáticamente en caso de una fuga de refrigerante y debe restablecerse manualmente. El hidrógeno está presente durante el funcionamiento normal debido a fugas de refrigerante (se supone que son hasta 2 t (2,2 toneladas cortas) por hora). [17]

Para los sistemas nucleares descritos aquí se utiliza como ejemplo la central nuclear de Chernóbil .

La central eléctrica está conectada a la red eléctrica de 330 kV y 750 kV . El bloque cuenta con dos generadores eléctricos conectados a la red de 750 kV mediante un único transformador de generador. Los generadores están conectados a su transformador común mediante dos interruptores en serie. Entre ellos, los transformadores unitarios están conectados para suministrar energía a los sistemas propios de la central eléctrica; por tanto, cada generador puede conectarse al transformador unitario para alimentar la central, o al transformador unitario y al transformador del generador para suministrar también energía a la red. La línea de 330 kV normalmente no se utiliza, y sirve como fuente de alimentación externa, conectada mediante un transformador de estación a los sistemas eléctricos de la central eléctrica. [17]

La planta puede ser alimentada por sus propios generadores, o recibir energía de la red de 750 kV a través del transformador del generador, o de la red de 330 kV a través del transformador de la estación, o del otro bloque de la planta de energía a través de dos barras colectoras de reserva . En caso de pérdida total de energía externa, los sistemas esenciales pueden ser alimentados por generadores diésel . Cada transformador de unidad está conectado a dos tableros de energía principal de 6 kV, A y B (por ejemplo, 7A, 7B, 8A, 8B para los generadores 7 y 8), alimentando controladores principales no esenciales y conectados a transformadores para la energía principal de 4 kV y la barra colectora de reserva de 4 kV. [17]

Las placas 7A, 7B y 8B también están conectadas a las tres líneas de alimentación esenciales, es decir, para las bombas de refrigerante, cada una de las cuales también tiene su propio generador diésel. En caso de una falla del circuito de refrigerante con pérdida simultánea de energía externa, la energía esencial puede ser suministrada por los turbogeneradores en desaceleración durante aproximadamente 45 a 50 segundos, tiempo durante el cual los generadores diésel deben ponerse en marcha. Los generadores se ponen en marcha automáticamente dentro de los 15 segundos en caso de pérdida de energía externa. [17]

La energía eléctrica es generada por un par de turbogeneradores refrigerados por hidrógeno de 500 MW . Estos están ubicados en la sala de máquinas de 600 m (1.968 pies 6 pulgadas) de largo, adyacente al edificio del reactor. Las turbinas , las venerables K-500-65/3000 de cinco cilindros, son suministradas por la planta de turbinas de Járkov . Los generadores eléctricos son los TVV-500. La turbina y los rotores del generador están montados en el mismo eje. El peso combinado de los rotores es de casi 200 t (220 toneladas cortas) y su velocidad de rotación nominal es de 3000 rpm . [14]

El turbogenerador tiene 39 m (127 pies 11 pulgadas) de largo y su peso total es de 1.200 t (1.300 toneladas cortas). El flujo de refrigerante para cada turbina es de 82.880 t (91.360 toneladas cortas)/h. El generador produce energía de CA de 20 kV 50 Hz. El estator del generador se enfría con agua mientras que su rotor se enfría con hidrógeno . El hidrógeno para los generadores se fabrica en el sitio por electrólisis . [14] El diseño y la confiabilidad de las turbinas les valieron el Premio Estatal de Ucrania en 1979.

La planta de turbinas de Járkov (actualmente Turboatom ) desarrolló posteriormente una nueva versión de la turbina, K-500-65/3000-2, en un intento de reducir el uso de metales valiosos. La planta de Chernóbil estaba equipada con ambos tipos de turbinas; el Bloque 4 tenía las más nuevas.

La principal diferencia entre los reactores RBMK-1000 y RBMK-1500 es que el RBMK-1500 se enfría con menos agua, lo que adopta un flujo laminar helicoidal en lugar de un flujo puramente laminar a través de los canales. El RBMK-1500 también utiliza menos uranio. El flujo helicoidal es creado por turbuladores en el conjunto de combustible y aumenta la eliminación de calor. [31] [32] Debido al coeficiente de vacío positivo del RBMK, el volumen de agua de refrigeración reducido provoca una mayor potencia de salida. Como sugiere el nombre, fue diseñado para una potencia eléctrica de salida de 1500 MW. Los únicos reactores de este tipo y potencia de salida son los de la central nuclear de Ignalina . [33]

El RBMK-2000 [31] y el RBMK-3600 [34] fueron diseñados para producir 2000 y 3600 MW de potencia eléctrica respectivamente. El RBMK-2000 habría tenido un mayor diámetro de canal y número de barras de combustible por conjunto de combustible, manteniendo al mismo tiempo las mismas dimensiones del núcleo del reactor que el RBMK-1000 y el RBMK-1500. El RBMK-3600, presumiblemente de manera similar al RBMK-1500, habría agregado turbuladores al diseño del RBMK-2000 para aumentar la eliminación de calor.

El RBMKP-2400 es rectangular en lugar de cilíndrico, y era un diseño modular, teóricamente infinitamente expandible longitudinalmente con separadores de vapor verticales, destinado a ser fabricado en secciones en una fábrica para ensamblaje in situ . Fue diseñado para tener una potencia de salida de 2400 MWe y una mayor eficiencia térmica debido al sobrecalentamiento del vapor directamente en el núcleo del reactor en canales de combustible especiales con barras de combustible con revestimiento de acero inoxidable en lugar del revestimiento de Zircaloy más común, para una temperatura de salida de vapor de 450 °C. Nunca se ha construido un reactor con esta potencia de salida, siendo el más potente actualmente en 2018 el EPR de 1750 MWe . [33] El desarrollo de este diseño se canceló después del desastre de Chernóbil. Un RBMKP-4800 habría tenido un mayor número de canales de evaporación y sobrecalentamiento, aumentando así la potencia de salida. [35] [36] Se planearon dos RBMKP-2400 para la planta de energía nuclear de Kostroma . [37]

El diseño del RBMK, que era un reactor de la Generación II basado en tecnología soviética de los años 50, fue optimizado para lograr velocidad de producción en lugar de redundancia. Fue diseñado y construido con varias características de diseño que resultaron peligrosamente inestables cuando se operaba fuera de sus especificaciones de diseño. La decisión de utilizar un núcleo de grafito con combustible de uranio natural permitió generar energía masiva con solo una cuarta parte del costo de los reactores de agua pesada , que requerían un mantenimiento más intensivo y grandes volúmenes de agua pesada costosa para su puesta en marcha. Sin embargo, también tuvo consecuencias negativas inesperadas que no se manifestaron plenamente hasta el desastre de Chernóbil en 1986.

El agua ligera (H2O común ) es a la vez moderador y absorbente de neutrones . Esto significa que no solo puede reducir la velocidad de los neutrones hasta alcanzar velocidades en equilibrio con las moléculas circundantes («termalizarlos» y convertirlos en neutrones de baja energía, conocidos como neutrones térmicos , que tienen muchas más probabilidades de interactuar con los núcleos de uranio-235 que los neutrones rápidos producidos inicialmente por la fisión), sino que también absorbe algunos de ellos.

En los reactores de la serie RBMK, el agua ligera funciona como refrigerante, mientras que la moderación se lleva a cabo principalmente mediante grafito . Como el grafito ya modera los neutrones, el agua ligera tiene un efecto menor en la desaceleración de los mismos, pero aún así podría absorberlos. Esto significa que la reactividad del reactor (ajustable mediante barras de absorción de neutrones adecuadas) debe tener en cuenta los neutrones absorbidos por el agua ligera.

En el caso de la vaporización del agua a vapor , el lugar ocupado por el agua sería ocupado por vapor de agua, que tiene una densidad mucho menor que la del agua líquida (el número exacto depende de la presión y la temperatura; en condiciones estándar , el vapor es aproximadamente 1 ⁄ 1350 tan denso como el agua líquida). Debido a esta menor densidad (de masa y, en consecuencia, de núcleos atómicos capaces de absorber neutrones), la capacidad de absorción de neutrones del agua ligera prácticamente desaparece cuando hierve. Esto permite que más neutrones fisionen más núcleos de U-235 y, por lo tanto, aumenten la potencia del reactor, lo que conduce a temperaturas más altas que hacen hervir aún más agua, creando un bucle de retroalimentación térmica .

En los reactores RBMK, la generación de vapor en el agua refrigerante crearía en la práctica un vacío: una burbuja que no absorbe neutrones. La reducción de la moderación por agua ligera es irrelevante, ya que el grafito sigue moderando los neutrones. Sin embargo, la pérdida de absorción altera drásticamente el equilibrio de la producción de neutrones, lo que provoca una condición descontrolada en la que se producen cada vez más neutrones y su densidad crece exponencialmente. Esta condición se denomina " coeficiente de vacío positivo ", y la serie de reactores RBMK tiene el coeficiente de vacío positivo más alto de todos los reactores comerciales jamás diseñados.

Un coeficiente de vacío elevado no hace necesariamente que un reactor sea inherentemente inseguro, ya que algunos de los neutrones de fisión se emiten con un retraso de segundos o incluso minutos (emisión de neutrones post-fisión de los núcleos hijos), y por lo tanto se pueden tomar medidas para reducir la tasa de fisión antes de que se vuelva demasiado alta. Esta situación, sin embargo, hace que sea considerablemente más difícil controlar el reactor, especialmente a baja potencia. Por lo tanto, los sistemas de control deben ser muy confiables y el personal de la sala de control debe recibir una formación rigurosa sobre las peculiaridades y límites del sistema. Ninguno de estos requisitos se aplicaba en Chernóbil: dado que el diseño real del reactor llevaba el sello de aprobación del Instituto Kurchatov y se consideraba un secreto de Estado , estaba prohibido discutir los defectos del reactor, incluso entre el personal que operaba la planta. Algunos diseños posteriores del RBMK incluían barras de control en pinzas electromagnéticas, controlando así la velocidad de reacción y, si era necesario, deteniendo la reacción por completo. Sin embargo, el reactor RBMK de Chernóbil tenía barras de control de embrague manual.

Todos los reactores RBMK sufrieron cambios significativos tras el desastre de Chernóbil . El coeficiente de vacío positivo se redujo de +4,5 β a +0,7 β, [38] [39] disminuyendo la probabilidad de más accidentes por reactividad, a costa de mayores requisitos de enriquecimiento del combustible de uranio. [40]

En sus memorias publicadas póstumamente, Valery Legasov , el primer subdirector del Instituto Kurchatov de Energía Atómica , reveló que los científicos del instituto sabían desde hacía mucho tiempo que el RBMK tenía importantes defectos de diseño. [41] [42] El suicidio de Legasov en 1988, tras intentos frustrados de promover la reforma de la seguridad nuclear e industrial, causó una conmoción en toda la comunidad científica. Los problemas de diseño del RBMK se discutieron cada vez más abiertamente. [43]

Tras el accidente de Chernóbil, todos los reactores RBMK restantes fueron modernizados con una serie de actualizaciones para mejorar la seguridad . La mayor de estas actualizaciones arregló el diseño de las barras de control del RBMK. Las barras de control tienen desplazadores de grafito de 4,5 metros (14 pies 9 pulgadas), que evitan que el agua refrigerante entre en el espacio que queda libre cuando se extraen las barras. En el diseño original, esos desplazadores, al ser más cortos que la altura del núcleo, dejaban columnas de agua de 1,25 metros (4,1 pies) en la parte inferior (y 1,25 metros [4,1 pies] en la parte superior) cuando se extraían completamente las barras. [4]

Durante la inserción, el grafito desplazaría primero esa agua inferior, aumentando localmente la reactividad. Además, cuando las barras estaban en su posición más alta, los extremos absorbentes estaban fuera del núcleo, lo que requería un desplazamiento relativamente grande antes de lograr una reducción significativa de la reactividad. [44] Estos defectos de diseño fueron probablemente el detonante final de la primera explosión del accidente de Chernóbil, lo que provocó que la parte inferior del núcleo se volviera crítica de inmediato cuando los operadores intentaron apagar el reactor altamente desestabilizado reinsertando las barras. Las actualizaciones son:

Además, se desarrollaron modelos RELAP5-3D de los reactores RBMK-1500 para su uso en cálculos integrados termohidráulicos-neutrónicos para el análisis de transitorios específicos en los que la respuesta neutrónica del núcleo es importante. [46]

*El botón BAZ está pensado como una medida preventiva para reducir la reactividad antes de que se active el AZ-5, para permitir el apagado de emergencia seguro y estable de un RBMK.

Desde mayo de 2012 hasta diciembre de 2013, Leningrad -1 estuvo fuera de servicio mientras se realizaban reparaciones relacionadas con los bloques moderadores de grafito deformados. El proyecto de 18 meses incluyó la investigación y el desarrollo de máquinas de mantenimiento y sistemas de monitoreo. Se aplicará un trabajo similar a los RBMK operativos restantes. [47] Los bloques moderadores de grafito en el RBMK se pueden reparar y reemplazar in situ, a diferencia de lo que ocurre en el otro gran reactor moderado por grafito actual, el reactor avanzado refrigerado por gas . [48]

El corte longitudinal en algunas de las columnas de grafito durante los trabajos de renovación para prolongar su vida útil puede devolver la pila de grafito a su geometría de diseño inicial. [49]

Un rediseño postsoviético del RBMK es el MKER (en ruso: МКЭР , Многопетлевой Канальный Энергетический Реактор [Mnogopetlevoy Kanalniy Energeticheskiy Reaktor], que significa reactor de potencia de tubos de presión de bucle múltiple ), con mayor seguridad y contención. edificio. [50] [51] Se planearon un MKER-800, un MKER-1000 y un MKER-1500 para la central nuclear de Leningrado. [52] [53] [54]

De los 17 reactores RBMK construidos, los tres que sobrevivieron en la planta de Chernóbil ya fueron cerrados. La Unidad 1 se cerró en 1996, la Unidad 3 en 2000, la Unidad 4 quedó destruida en el accidente y la Unidad 2 quedó inutilizada tras una explosión de hidrógeno en 1991. Los reactores Chernóbil 5 y 6 estaban en construcción en el momento del accidente de Chernóbil, pero se detuvo la construcción debido al alto nivel de contaminación en el sitio, que limitaba su futuro a largo plazo. Ambos reactores en Ignalina , en Lituania, también fueron cerrados. [55]

Rusia es el único país que todavía opera reactores de este diseño: Leningrado (2 RBMK-1000), Smolensk (3 RBMK-1000) y Kursk (2 RBMK-1000). La Unidad 1 de Kursk se cerró a través de su llave BSM el 19 de diciembre de 2021, la última vez que la planta haría funcionar sus cuatro unidades una al lado de la otra. [56] Actualmente no hay más reactores RBMK en construcción en Rusia. Se espera que el último reactor RBMK en Rusia se apague en 2034 en Smolensk-3 .

Clave de color:

Existe un reactor Magnox moderado por grafito en Corea del Norte en el Centro de Investigación Científica Nuclear de Yongbyon . [60] Mientras que los reactores Magnox, AGR y de lecho de guijarros enfriados por gas (como el reactor Dragon en Winfrith ) utilizan grafito como moderadores, su uso de gases ( dióxido de carbono para Magnox y AGR, mientras que helio para Dragon) como fluidos de transferencia de calor hace que no tengan coeficiente de vacío.

En varias centrales eléctricas que utilizaban el reactor RBMK se produjeron numerosos incidentes, la mayoría de los cuales fueron encubiertos por el gobierno de la URSS.[cita requerida] Estos son algunos de los incidentes conocidos en los reactores RBMK:

1. Explosión de un tanque que contenía gases radiactivos en la unidad 1 de Leningrado en enero de 1975.

2. Fusión parcial en la unidad 1 de Leningrado en 1975.

3. Corte de energía en la central nuclear de Kursk en 1980.

4. Fusión parcial en la unidad 1 de Chernóbil en 1982.

5. Descubrimiento del efecto de detonación positivo en la unidad 1 de Ignalina en 1983.

6. Desplazamiento de las barras transversales de hormigón en las unidades 3 y 4 de Chernóbil en 1984.

7. Desastre de Chernóbil en 1986.

8. Incendio en la turbina de la unidad 2 de Chernóbil en 1991, que provocó su parada permanente.

{{cite web}}: CS1 maint: archived copy as title (link){{cite web}}: CS1 maint: archived copy as title (link){{cite web}}: CS1 maint: archived copy as title (link)