Este artículo describe brevemente los componentes y sistemas que se encuentran en los motores a reacción .

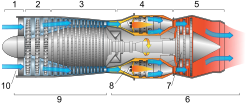

Componentes principales de un turborreactor, incluidas referencias a turbofan, turbohélice y turboeje:

Los componentes anteriores, excepto el eje, están unidos por un parámetro común a todos ellos, el caudal de gas que pasa por el motor, que es el mismo para todos los componentes al mismo tiempo (como afirmación básica, esta es una aproximación aceptable que ignora la adición de combustible en la cámara de combustión y la purga de aire del compresor). [4] Existe un requisito común para todos ellos: desperdiciar la menor cantidad de combustible suministrado al motor para contribuir colectivamente a la producción del motor, que es empuje o potencia para una hélice o rotor. Para el flujo a través de conductos, esto significa mantener bajo el número de Mach (Mn) del flujo, ya que las pérdidas aumentan al aumentar el Mn. Tener un Mn demasiado alto en la entrada a un conducto es particularmente relevante en conductos donde hay adición de calor, es decir, la cámara de combustión del motor y un posquemador si está instalado, ya que el Mn alcanzaría la velocidad sónica si el Mn de entrada fuera demasiado alto ( flujo de Rayleigh ). .

El compresor y la turbina, además de tener que pasar el mismo flujo, giran juntos para que las velocidades tengan una relación fija (generalmente iguales a menos que estén conectados con una caja de cambios), y uno impulsa al otro, por lo que la potencia de la turbina debe ser igual a la potencia del compresor. [5] Al mismo tiempo, es necesario reducir las pérdidas en el compresor y la turbina para que funcionen con una eficiencia aceptable.

El diseño, dimensionamiento y manipulación de las características operativas de los componentes para que funcionen juntos como una unidad se conoce como emparejamiento. [6]

El rendimiento y la eficiencia de un motor nunca pueden tomarse de forma aislada; por ejemplo, la eficiencia de combustible/distancia de un motor a reacción supersónico se maximiza aproximadamente a Mach 2, mientras que la resistencia del vehículo que lo transporta aumenta como una ley del cuadrado y tiene una resistencia mucho mayor en la región transónica. Por lo tanto, la mayor eficiencia de combustible para todo el vehículo suele ser de Mach ~0,85.

Para optimizar el motor para su uso previsto, aquí es importante el diseño de la entrada de aire, el tamaño total, el número de etapas del compresor (juegos de aspas), el tipo de combustible, el número de etapas de escape, la metalurgia de los componentes, la cantidad de aire de derivación utilizado, dónde se encuentra la derivación. se introduce aire y muchos otros factores. Consideremos, por ejemplo, el diseño de la entrada de aire.

La entrada de aire (entrada US [7] ) es un conducto aerodinámico que se extiende desde un labio de entrada hasta el ventilador/compresor del motor. Para las tomas supersónicas con geometría variable, se denomina sistema de admisión, en referencia a la necesidad de gestionar las ondas de choque y el flujo interno de los conductos mediante superficies de posición variable (rampas o conos) y puertas de derivación. [8] El conducto puede ser parte de la estructura del fuselaje con labio de entrada en varias ubicaciones (morro del avión - Corsair A-7 , lado del fuselaje - Dassault Mirage III ), o estar ubicado en una góndola de motor unida al fuselaje ( Grumman F-14 Tomcat , Bombardier CRJ ) o ala ( Boeing 737 ).

Las entradas de Pitot se utilizan para aviones subsónicos. Una entrada de Pitot es poco más que un tubo con un carenado aerodinámico alrededor.

Cuando un avión no está en movimiento y no hay viento, el aire se acerca a la entrada desde todas las direcciones: directamente por delante, por un lado y por detrás.

A bajas velocidades del aire, el tubo de corriente que se aproxima al labio tiene una sección transversal mayor que el área de flujo del labio, mientras que en el número de Mach de vuelo de diseño de entrada las dos áreas de flujo son iguales. A altas velocidades de vuelo, el tubo de corriente es más pequeño y el exceso de aire se derrama alrededor del labio.

La radiación del labio evita la separación del flujo y la distorsión de la entrada del compresor a bajas velocidades durante la operación con viento cruzado y la rotación de despegue.

Las entradas supersónicas aprovechan las ondas de choque para desacelerar el flujo de aire a una condición subsónica en la entrada del compresor.

Básicamente existen dos formas de ondas de choque:

Una versión de labios afilados de la toma de Pitot, descrita anteriormente para aplicaciones subsónicas, funciona bastante bien a velocidades de vuelo supersónicas moderadas. Una onda de choque normal separada se forma justo delante del labio de entrada y "impulsa" el flujo hasta una velocidad subsónica. Sin embargo, a medida que aumenta la velocidad de vuelo, la onda de choque se vuelve más fuerte, provocando una disminución porcentual mayor en la presión de estancamiento (es decir, una recuperación de presión más deficiente). Uno de los primeros cazas supersónicos estadounidenses, el F-100 Super Sabre , utilizó dicha toma.

Tomas supersónicas más avanzadas, excluyendo pitots:

a) explotar una combinación de ondas de choque cónicas y una onda de choque normal para mejorar la recuperación de presión a altas velocidades de vuelo supersónico. Las ondas de choque cónicas se utilizan para reducir el número de Mach supersónico en la entrada de la onda de choque normal, reduciendo así las pérdidas por choque totales resultantes.

b) tener un número de Mach de vuelo de choque en el labio de diseño, donde las ondas de choque cónicas/oblicuas interceptan el labio de la cubierta, permitiendo así que el área de captura del tubo de corriente sea igual al área del labio de entrada. Sin embargo, por debajo del número de Mach de vuelo del choque sobre el labio, los ángulos de la onda de choque son menos oblicuos, lo que hace que la línea de corriente que se aproxima al labio se desvíe por la presencia del cono/rampa. En consecuencia, el área de captura de entrada es menor que el área del labio de entrada, lo que reduce el flujo de aire de entrada. Dependiendo de las características del flujo de aire del motor, puede ser conveniente reducir el ángulo de la rampa o mover el cono hacia atrás para reenfocar las ondas de choque en el borde del capó y maximizar el flujo de aire de admisión.

c) están diseñados para tener un impacto normal en los conductos aguas abajo del labio de admisión, de modo que el flujo en la entrada del compresor/ventilador sea siempre subsónico. Esta toma se conoce como entrada de compresión mixta. Sin embargo, surgen dos dificultades para estas tomas: una ocurre durante la aceleración del motor mientras que la otra ocurre cuando cambia la velocidad del avión (o Mach). Si se desacelera el motor, hay una reducción en el flujo de aire corregido (o adimensional) del compresor/ventilador de LP, pero (en condiciones supersónicas) el flujo de aire corregido en el labio de admisión permanece constante, porque está determinado por el número de Mach de vuelo e incidencia de admisión/guiñada. Esta discontinuidad se supera cuando el choque normal se mueve a un área de sección transversal más baja en el conducto, para disminuir el número de Mach en la entrada de la onda de choque. Esto debilita la onda de choque, mejorando la recuperación general de la presión de admisión. Así, el flujo de aire absoluto permanece constante, mientras que el flujo de aire corregido en la entrada del compresor disminuye (debido a una presión de entrada más alta). El exceso de flujo de aire de admisión también se puede verter por la borda o dentro del sistema de escape, para evitar que las ondas de choque cónicas/oblicuas se vean perturbadas por el choque normal que se fuerza demasiado hacia adelante al acelerar el motor.

La segunda dificultad ocurre cuando cambia el número de Mach del avión. El flujo de aire debe ser el mismo en el labio de admisión, en la garganta y en el motor. Esta afirmación es consecuencia de la conservación de la masa . Sin embargo, el flujo de aire no suele ser el mismo cuando cambia la velocidad supersónica del avión. Esta dificultad se conoce como problema de adaptación del flujo de aire y se resuelve mediante diseños de entrada más complicados que los típicos de las entradas subsónicas. Por ejemplo, para igualar el flujo de aire, se puede hacer variable una garganta de entrada supersónica y se puede desviar algo de aire alrededor del motor y luego bombearlo como aire secundario mediante una boquilla eyectora. [9] Si el flujo de entrada no coincide, puede volverse inestable y la onda de choque normal en la garganta avanza repentinamente más allá del labio, lo que se conoce como entrada sin inicio . [10] La resistencia al derrame es alta y la recuperación de presión baja con solo una onda de choque plana en lugar del conjunto normal de ondas de choque oblicuas. En la instalación del SR-71, el motor continuaría funcionando aunque a veces se producía una explosión del postquemador. [11]

Muchos aviones de combate supersónicos de segunda generación presentaban un cono de entrada , que se utilizaba para formar la onda de choque cónica. Este tipo de cono de entrada se ve claramente en la parte delantera de los aviones English Electric Lightning y MiG-21 , por ejemplo.

El mismo enfoque se puede utilizar para las tomas de aire montadas en el lateral del fuselaje, donde un medio cono cumple el mismo propósito con una entrada de aire semicircular, como se ve en el F-104 Starfighter y el BAC TSR-2 .

Algunas tomas son bicónicas ; es decir, presentan dos superficies cónicas: el primer cono se complementa con una segunda superficie cónica, menos oblicua, que genera una onda de choque extracónica, que irradia desde la unión entre los dos conos. Una ingesta bicónica suele ser más eficiente que la ingesta cónica equivalente, porque el número de Mach de entrada al choque normal se reduce por la presencia de la segunda onda de choque cónica.

La entrada del SR-71 tenía una punta cónica de traslación que controlaba las posiciones de las ondas de choque para brindar la máxima recuperación de presión. [12]

Para tomas rectangulares la forma equivalente de generar el sistema de choque requerido, en comparación con tomas de cuerpos cónicos circulares, es utilizar rampas. Una rampa provoca una desviación abrupta del flujo de aire en el flujo supersónico al igual que la presencia de una superficie cónica.

Se utilizaron dos rampas verticales en la entrada del F-4 Phantom , la primera con un ángulo de cuña fijo de 10 grados y la segunda con una deflexión adicional variable por encima de Mach 1,2. [13] Se utilizaron rampas horizontales en las tomas del Concorde .

Una entrada supersónica sin desviador (DSI) consta de un "golpe" y una cubierta de entrada barrida hacia adelante, que trabajan juntas para desviar el flujo de aire de la capa límite lejos del motor de la aeronave mientras comprimen el aire para reducir su velocidad desde la velocidad supersónica. El DSI se puede utilizar para reemplazar los métodos convencionales de control del flujo de aire supersónico y de la capa límite. Los DSI se pueden utilizar para reemplazar la rampa de entrada y el cono de entrada , que son más complejos, pesados y costosos. [14]

Los compresores axiales se basan en palas giratorias que tienen secciones de perfil aerodinámico, similares a las alas de un avión. Al igual que ocurre con las alas de los aviones, en algunas condiciones las palas pueden entrar en pérdida. Si esto sucede, el flujo de aire alrededor del compresor atascado puede invertir su dirección violentamente. Cada diseño de compresor tiene un mapa operativo asociado de flujo de aire versus velocidad de rotación para características peculiares de ese tipo (consulte el mapa del compresor ).

En una determinada condición de aceleración, el compresor funciona en algún lugar a lo largo de la línea de funcionamiento en estado estable. Desafortunadamente, esta línea operativa se desplaza durante los transitorios. Muchos compresores están equipados con sistemas antibloqueo en forma de bandas de purga o estatores de geometría variable para disminuir la probabilidad de sobretensión. Otro método consiste en dividir el compresor en dos o más unidades, que funcionen sobre ejes concéntricos separados.

Otra consideración de diseño es la carga promedio del escenario . Esto se puede mantener en un nivel sensible aumentando el número de etapas de compresión (más peso/coste) o la velocidad media de la hoja (más tensión hoja/disco).

Aunque los compresores de gran caudal suelen ser totalmente axiales, las etapas traseras de las unidades más pequeñas son demasiado pequeñas para ser robustas. En consecuencia, estas etapas suelen ser reemplazadas por una única unidad centrífuga. Los compresores de caudal muy pequeño suelen emplear dos compresores centrífugos, conectados en serie. Aunque aislados los compresores centrífugos son capaces de funcionar a relaciones de presión bastante altas (por ejemplo, 10:1), las consideraciones de tensión del impulsor limitan la relación de presión que se puede emplear en ciclos de motor con relación de presión general alta.

Aumentar la relación de presión general implica aumentar la temperatura de salida del compresor de alta presión. Esto implica una mayor velocidad del eje de alta presión, para mantener el número de Mach de la punta de la pala de referencia en la etapa del compresor trasero. Sin embargo, las consideraciones de estrés pueden limitar el aumento de la velocidad del eje, lo que hace que el compresor original reduzca la aceleración aerodinámicamente a una relación de presión más baja que la referencia.

La primera parte de la cámara de combustión es un aumento en el área (difusor) para disminuir la velocidad del aire del compresor porque una velocidad de entrada demasiado alta a un conducto con adición de calor (una cámara de combustión) causaría pérdidas de presión inaceptablemente altas. La velocidad todavía es demasiado alta para mantener una llama en su lugar, por lo que se debe proporcionar una zona de combustión protegida (conocida como zona primaria) utilizando, por ejemplo, un soporte para llama . Después de que el aire requerido para la combustión ha entrado por el frente de la lata, entra más aire a través de muchos pequeños orificios en las paredes de la lata para enfriar las paredes con una película de aire más frío para aislar las superficies metálicas con una barrera térmica protectora . [15]

Dado que la turbina no puede soportar las temperaturas estequiométricas (una proporción de mezcla de aproximadamente 15:1) en la zona de combustión, el aire del compresor que queda después de alimentar la zona primaria y la película de enfriamiento de las paredes, y conocido como aire de dilución, se utiliza para reducir la cantidad de gas. temperatura de entrada a la turbina a un nivel aceptable (se utiliza una relación de mezcla global de entre 45:1 y 130:1 [16] ).

Las configuraciones de la cámara de combustión incluyen lata, anular y lata-anular.

Los motores de cohetes, al no ser "motores de conductos", tienen sistemas de combustión bastante diferentes y la relación de mezcla suele ser mucho más cercana a la estequiométrica en la cámara principal. Estos motores generalmente carecen de portallamas y la combustión se produce a temperaturas mucho más altas, no existiendo ninguna turbina aguas abajo. Sin embargo, los motores de cohetes líquidos emplean con frecuencia quemadores separados para alimentar las turbobombas, y estos quemadores normalmente funcionan muy lejos de la estequiometría para reducir las temperaturas de la turbina en la bomba.

Debido a que una turbina se expande desde una presión alta a una presión baja, no existe tal cosa como sobretensión o parada de la turbina. La turbina necesita menos etapas que el compresor, principalmente porque la temperatura de entrada más alta reduce el delta T/T (y por lo tanto la relación de presión) del proceso de expansión. Las palas tienen más curvatura y las velocidades de la corriente de gas son mayores.

Sin embargo, los diseñadores deben evitar que los álabes y las paletas de la turbina se fundan en un ambiente con temperaturas y tensiones muy elevadas. En consecuencia, el aire de purga extraído del sistema de compresión se utiliza a menudo para enfriar internamente las palas/álabes de la turbina. Otras soluciones son materiales mejorados y/o revestimientos aislantes especiales . Los discos deben tener una forma especial para soportar las enormes tensiones impuestas por las palas giratorias. Toman la forma de impulso, reacción o combinación de impulso-reacción. Los materiales mejorados ayudan a mantener bajo el peso del disco.

Los postquemadores aumentan el empuje al quemar combustible adicional en el tubo de propulsión detrás del motor.

La boquilla propulsora convierte una turbina de gas o un generador de gas en un motor a reacción . La potencia disponible en el escape de la turbina de gas se convierte en un chorro propulsor de alta velocidad mediante la boquilla. La potencia se define por los valores típicos de presión manométrica y temperatura para un turborreactor de 20 psi (140 kPa) y 1000 °F (538 °C). [17]

Estos consisten en copas que se balancean a lo largo del extremo de la boquilla de escape y desvían el empuje del chorro hacia adelante (como en el DC-9), o son dos paneles detrás de la capota que se deslizan hacia atrás e invierten sólo el empuje del ventilador (el ventilador produce la mayor parte del empuje). La redirección del aire del ventilador se realiza mediante dispositivos denominados "puertas bloqueadoras" y "álabes en cascada". Este es el caso de muchos aviones grandes como el 747, C-17, KC-10, etc. Si estás en un avión y escuchas que los motores aumentan su potencia después del aterrizaje, generalmente es porque los inversores de empuje están desplegados. En realidad, los motores no giran en reversa, como el término puede hacerle creer. Los inversores se utilizan para reducir la velocidad del avión más rápidamente y reducir el desgaste de los frenos de las ruedas.

Todos los motores a reacción requieren gas a alta temperatura para lograr una buena eficiencia, que generalmente se logra mediante la combustión de combustible de hidrocarburos o hidrógeno. Las temperaturas de combustión pueden alcanzar los 3500 K (5841 F) en los cohetes, muy por encima del punto de fusión de la mayoría de los materiales, pero los motores a reacción normales que respiran aire utilizan temperaturas bastante más bajas.

Se emplean sistemas de refrigeración para mantener la temperatura de las piezas sólidas por debajo de la temperatura de falla.

Las turbinas de gas cuentan con un sistema de aire secundario que es fundamental para el funcionamiento del motor. Proporciona aire de refrigeración a las turbinas, flujo de aire hacia las cavidades de los cojinetes para evitar que el aceite salga y presurización de las cavidades para garantizar que las cargas de empuje del rotor proporcionen una vida útil aceptable de los cojinetes de empuje.

El aire, purgado desde la salida del compresor, pasa alrededor de la cámara de combustión y se inyecta en el borde del disco giratorio de la turbina. Luego, el aire de refrigeración pasa a través de complejos conductos dentro de las palas de la turbina. Después de eliminar el calor del material de la pala, el aire (ahora bastante caliente) se ventila, a través de orificios de enfriamiento, hacia la corriente principal de gas. El aire de refrigeración para las paletas de la turbina pasa por un proceso similar.

Enfriar el borde de ataque de la pala puede resultar difícil, porque la presión del aire de refrigeración justo dentro del orificio de refrigeración puede no ser muy diferente de la de la corriente de gas que llega. Una solución es incorporar una placa de cobertura en el disco. Esto actúa como un compresor centrífugo para presurizar el aire de enfriamiento antes de que ingrese a la pala. Otra solución es utilizar un sello de borde de turbina ultraeficiente para presurizar el área por donde pasa el aire de refrigeración hacia el disco giratorio.

Los sellos se utilizan para evitar fugas de aceite, controlar el aire para enfriamiento y evitar flujos de aire perdidos hacia las cavidades de la turbina.

Una serie de sellos (por ejemplo, de laberinto) permiten que un pequeño flujo de aire purgado lave el disco de la turbina para extraer calor y, al mismo tiempo, presurice el sello del borde de la turbina, para evitar que entren gases calientes en la parte interna del motor. Otros tipos de sellos son hidráulicos, de cepillo, de carbón, etc.

También se utilizan pequeñas cantidades de aire de purga del compresor para enfriar el eje, las cubiertas de la turbina, etc. También se utiliza algo de aire para mantener la temperatura de las paredes de la cámara de combustión por debajo del nivel crítico. Esto se hace utilizando orificios de ventilación primarios y secundarios que permiten que una fina capa de aire cubra las paredes internas de la cámara evitando un calentamiento excesivo.

La temperatura de salida depende del límite superior de temperatura de la turbina según el material. Reducir la temperatura también evitará la fatiga térmica y, por tanto, el fallo. Los accesorios también pueden necesitar sus propios sistemas de refrigeración utilizando aire del compresor o aire exterior.

El aire de las etapas del compresor también se utiliza para calentar el ventilador, anticongelante del fuselaje y para calentar la cabina. La etapa de purga depende de las condiciones atmosféricas a esa altitud.

Además de proporcionar combustible al motor, el sistema de combustible también se utiliza para controlar las velocidades de la hélice, el flujo de aire del compresor y enfriar el aceite lubricante. El combustible generalmente se introduce mediante un atomizador, cuya cantidad se controla automáticamente según la velocidad del flujo de aire.

Entonces, la secuencia de eventos para aumentar el empuje es: se abre el acelerador y se aumenta la presión del rociador de combustible, lo que aumenta la cantidad de combustible que se quema. Esto significa que los gases de escape están más calientes y, por lo tanto, se expulsan con mayor aceleración, lo que significa que ejercen mayores fuerzas y, por lo tanto, aumentan directamente el empuje del motor. También aumenta la energía extraída por la turbina, que impulsa el compresor aún más rápido y, por lo tanto, también aumenta el flujo de aire hacia el motor.

Obviamente, lo que importa es la tasa de masa del flujo de aire, ya que es el cambio en el impulso (masa x velocidad) lo que produce la fuerza. Sin embargo, la densidad varía con la altitud y, por lo tanto, la entrada de masa también variará con la altitud, la temperatura, etc., lo que significa que los valores del acelerador variarán según todos estos parámetros sin cambiarlos manualmente.

Por eso el flujo de combustible se controla automáticamente. Generalmente existen 2 sistemas, uno para controlar la presión y otro para controlar el flujo. Las entradas suelen proceder de sondas de presión y temperatura desde la admisión y en varios puntos del motor. También se requieren movimientos del acelerador, velocidad del motor, etc. Estos afectan a la bomba de combustible de alta presión.

El empuje del motor debe mantenerse o variarse a voluntad del piloto variando el flujo de combustible. Pero debe hacerse sin exceder ninguna limitación que pueda dañar el motor o provocar un incendio (se debe mantener una mezcla combustible en las cámaras de combustión para evitar un incendio pobre o rico). Se utilizaron unidades hidromecánicas complejas para implementar estos requisitos antes de que se desarrollaran los controles electrónicos del motor.

A continuación se explican algunas funciones de HMU para los sistemas de control de combustible de la década de 1960. El flujo de combustible depende del área de restricción variable en un tubo de combustible (una válvula de mariposa cuyo área ajusta el piloto) y de la caída de presión a través de él. La HMU debe mantener la caída de presión si la válvula de mariposa del piloto debe controlar el flujo de combustible. El combustible debe reducirse con la altitud para mantener la misma relación a/f, ya que la presión ambiental más baja significa que ingresa menos peso de aire al motor (los primeros controles del motor usaban un barostato o un control de presión barométrica dependiendo del tipo de bomba de combustible, fija o variable). desplazamiento). [18] Cuando el piloto quiere más empuje, la tasa de aumento en el flujo de combustible que se produce al mover la palanca de empuje (acelerador) no debe ser demasiado grande, pero al mismo tiempo debe ser suficiente para acelerar el motor rápidamente sin calar el compresor. Al reducir el empuje, la velocidad a la que disminuye el combustible no debe ser demasiado rápida o se producirá un incendio. A altas velocidades del motor, se debe evitar el exceso de velocidad y la sobretemperatura (más allá del máximo permitido) para evitar daños en las palas de la turbina. [19] Un ejemplo de HMU, aunque llamado Control constante de toda velocidad (CASC), fue el control de combustible Rolls-Royce/Lucas utilizado en el Rolls-Royce Spey . Realizó todas las funciones anteriores, además de mantener la velocidad del eje HP (siendo el parámetro de control básico) seleccionada por el piloto para la mayoría de las condiciones de vuelo posteriores, se evitó que la velocidad del eje LP excediera su límite de velocidad aerodinámica (N/sqrtT) que ocurre a bajas temperaturas de entrada, la presión máxima en el motor, que se producía en días fríos, para preservar la vida a fatiga de las carcasas. [20]

A continuación se describe un control de combustible reciente, utilizado en un motor CFM International CFM56 5B, instalado en un Airbus A320, el cual cuenta con un FADEC controlando y computando todas las funciones realizadas anteriormente por una HMU. Todavía se requiere una HMU porque se necesitan actuadores eléctricos ( motores de torsión o motores paso a paso ) para convertir las señales digitales del FADEC en cambios en el flujo de combustible. La HMU tiene que implementar lo siguiente: la restricción variable (llamada válvula dosificadora de combustible FMV) y la caída de presión a través de ella (mediante el uso de una válvula de derivación entre la bomba de combustible de alta presión y la FMV). La caída de presión se mantiene constante, por lo que el flujo de combustible a la boquilla de combustible solo depende de la posición FMV. La solicitud de combustible de la palanca de empuje del piloto es solo una solicitud que ingresa al FADEC para posicionar el FMV. Otros, como la velocidad del rotor HP, modificarán la solicitud del piloto según sea necesario antes de enviar una señal al motor de torsión que establece la posición del FMV. La HMU también envía señales hidráulicas de combustible utilizando motores de torsión individuales controlados por FADEC a actuadores para las paletas variables del estator, control de holgura de la turbina de baja y alta presión, control de holgura del compresor de alta presión y un motor para las válvulas de purga variables. [21]

Las bombas de propulsor suelen estar presentes para elevar la presión del propulsor por encima de la presión en la cámara de combustión para que se pueda inyectar el combustible. Las bombas de combustible suelen ser accionadas por el eje principal, mediante engranajes.

Las turbobombas son bombas centrífugas que funcionan con turbinas de gas y se utilizan para elevar la presión del propulsor por encima de la presión en la cámara de combustión para que pueda inyectarse y quemarse. Las turbobombas se utilizan muy comúnmente con cohetes, pero también se sabe que los estatorreactores y turborreactores las utilizan. Los gases de propulsión para la turbobomba se generan normalmente en cámaras separadas con combustión no estequiométrica y el flujo másico relativamente pequeño se vierte a través de una boquilla especial o en un punto de la boquilla principal; ambos causan una pequeña reducción en el rendimiento. En algunos casos (en particular, el motor principal del transbordador espacial ), se utiliza la combustión por etapas y el escape de gas de la bomba se devuelve a la cámara principal donde se completa la combustión y esencialmente no se produce ninguna pérdida de rendimiento debido a las pérdidas de bombeo.

Las turbobombas Ramjet utilizan aire ram que se expande a través de una turbina.

El sistema de combustible, como se explicó anteriormente, es uno de los dos sistemas necesarios para arrancar el motor. El otro es el encendido real de la mezcla de aire/combustible en la cámara. Por lo general, se utiliza una unidad de potencia auxiliar para arrancar los motores. Tiene un motor de arranque que transmite un alto par a la unidad compresora. Cuando se alcanza la velocidad óptima, es decir, el flujo de gas a través de la turbina es suficiente, las turbinas toman el control.

Existen varios métodos de arranque diferentes, como eléctrico , hidráulico , neumático , etc.

El arranque eléctrico funciona con engranajes y disco de embrague que unen el motor y el motor. El embrague se utiliza para desacoplar cuando se alcanza la velocidad óptima. Normalmente esto se hace de forma automática. El suministro eléctrico se utiliza tanto para arrancar el motor como para el encendido. El voltaje generalmente aumenta lentamente a medida que el motor de arranque gana velocidad.

Algunos aviones militares necesitan arrancar más rápido de lo que permite el método eléctrico y, por lo tanto, utilizan otros métodos, como un arrancador de turbina de cartucho o un "arranque de carro". Se trata de una turbina de impulso impactada por los gases quemados de un cartucho, generalmente creado al encender un propulsor sólido similar a la pólvora. Está diseñado para hacer girar el motor y también está conectado a un sistema de desconexión automática o embrague de rueda libre. El cartucho se enciende eléctricamente y se utiliza para hacer girar la turbina del motor de arranque.

Otro sistema de arranque de turbina es casi exactamente como un pequeño motor. Nuevamente la turbina está conectada al motor mediante engranajes. Sin embargo, la turbina funciona mediante la combustión de gases; normalmente el combustible es nitrato de isopropilo (o, a veces, hidracina) almacenado en un tanque y pulverizado en una cámara de combustión. Nuevamente se enciende con una bujía. Todo se controla eléctricamente, como la velocidad, etc.

La mayoría de los aviones comerciales y grandes aviones de transporte militar suelen utilizar lo que se denomina unidad de potencia auxiliar (APU). Normalmente es una pequeña turbina de gas. Por tanto, se podría decir que utilizar una APU de este tipo es utilizar una pequeña turbina de gas para poner en marcha una más grande. El aire de alto volumen y baja presión (40 a 70 psi o 280 a 480 kPa) de la sección del compresor de la APU se purga a través de un sistema de tuberías hasta los motores, donde se dirige al sistema de arranque. Este aire purgado se dirige a un mecanismo para hacer girar el motor y comenzar a aspirar aire. El motor de arranque suele ser del tipo turbina de aire, similar al motor de arranque de cartucho, pero utiliza el aire purgado de la APU en lugar de los gases de combustión del cartucho propulsor. La mayoría de los arrancadores de carros también pueden usar aire APU para girarlos. Cuando la velocidad de rotación del motor es suficiente para aspirar suficiente aire para sustentar la combustión, se introduce y enciende el combustible. Una vez que el motor se enciende y alcanza la velocidad de ralentí, se apagan los sistemas de encendido y de purga de aire.

Las APU de aviones como el Boeing 737 y el Airbus A320 se pueden ver en el extremo trasero del avión. Esta es la ubicación típica para una APU en la mayoría de los aviones comerciales, aunque algunos pueden estar dentro de la raíz del ala ( Boeing 727 ) o en la parte trasera del fuselaje ( DC-9 / MD80 ), como ejemplos, y algunos transportes militares llevan sus APU en una de las áreas de aterrizaje principales. vainas de engranajes ( C-141 ).

Algunas APU están montadas en carros con ruedas, por lo que pueden remolcarse y utilizarse en diferentes aviones. Están conectados mediante una manguera a los conductos de la aeronave, que incluye una válvula de retención para permitir que el aire de la APU fluya hacia la aeronave, sin permitir que el aire de purga del motor principal salga a través del conducto.

Las APU también proporcionan suficiente energía para mantener encendidas las luces de la cabina, la presión y otros sistemas mientras los motores están apagados. Las válvulas utilizadas para controlar el flujo de aire suelen estar controladas eléctricamente. Se cierran automáticamente a una velocidad predeterminada. Como parte de la secuencia de arranque en algunos motores, el combustible se combina con el aire suministrado y se quema en lugar de usar solo aire. Esto generalmente produce más potencia por unidad de peso.

Por lo general, una APU se enciende mediante su propio motor de arranque eléctrico, que se apaga automáticamente a la velocidad adecuada. Cuando el motor principal arranca y alcanza las condiciones adecuadas, esta unidad auxiliar se apaga y se desacopla lentamente.

Las bombas hidráulicas también se pueden utilizar para arrancar algunos motores mediante engranajes. Las bombas se controlan eléctricamente desde el suelo.

Una variación de esto es la APU instalada en un Boeing F/A-18 Hornet; se pone en marcha mediante un motor hidráulico, que a su vez recibe energía almacenada en un acumulador. Este acumulador se recarga después de que se arranca el motor derecho y desarrolla presión hidráulica, o mediante una bomba manual en el pozo del tren de aterrizaje principal derecho.

Generalmente hay dos bujías de encendido en diferentes posiciones en el sistema de combustión. Se utiliza una chispa de alto voltaje para encender los gases. El voltaje se almacena a partir de un suministro de bajo voltaje (generalmente 28 V CC) proporcionado por las baterías del avión. Se acumula hasta el valor correcto en los excitadores de encendido (similares a las bobinas de encendido de los automóviles) y luego se libera como una chispa de alta energía. Dependiendo de diversas condiciones, como volar bajo una lluvia intensa, el encendedor continúa generando chispas para evitar que falle la combustión si la llama del interior se apaga. Por supuesto, en el caso de que la llama se apague, debe haber medidas para volver a encenderla. Existe un límite de altitud y velocidad del aire al que un motor puede obtener un reencendido satisfactorio.

Por ejemplo, el General Electric F404-400 utiliza un encendedor para la cámara de combustión y otro para el postquemador; El sistema de encendido del A/B incorpora un sensor de llama ultravioleta para desactivar el encendedor después de que se haya detectado un encendido con un mínimo de combustible.

La mayoría de los sistemas de encendido modernos proporcionan suficiente energía (20 a 40 kV) para representar un peligro letal si una persona entra en contacto con el cable eléctrico cuando se activa el sistema, por lo que la comunicación en equipo es vital cuando se trabaja en estos sistemas.

Un sistema de lubricación sirve para garantizar la lubricación de los cojinetes y engranajes y para mantener temperaturas suficientemente frías, principalmente eliminando la fricción. El lubricante también se puede utilizar para enfriar otras piezas, como paredes y otros miembros estructurales, directamente mediante flujos de aceite específicos. El sistema de lubricación también transporta partículas de desgaste desde el interior del motor y las limpia a través de un filtro para mantener limpios el aceite y los componentes mojados por aceite.

El lubricante se aísla de las partes externas del motor a través de varios mecanismos de sellado, que también evitan que la suciedad y otros objetos extraños contaminen el aceite y lleguen a los cojinetes, engranajes y otras partes móviles, y generalmente fluye en un circuito (no es consumidos intencionalmente mediante el uso del motor). El lubricante debe poder fluir fácilmente a temperaturas relativamente bajas y no desintegrarse ni descomponerse a temperaturas muy altas.

Por lo general, el sistema de lubricación tiene subsistemas que se ocupan individualmente del sistema de suministro de lubricación de un motor, el sistema de barrido (sistema de retorno de aceite) y un respiradero (ventilación del exceso de aire de los compartimentos internos).

Los componentes del sistema de presión generalmente incluyen un tanque de aceite y un desaireador , una bomba de aceite principal , un filtro de aceite principal/válvula de derivación del filtro , una válvula reguladora de presión (PRV) , un enfriador de aceite/válvula de derivación y tubos/chorros.

Por lo general, el flujo va desde el tanque a la entrada de la bomba y la PRV, se bombea al filtro de aceite principal o su válvula de derivación y al enfriador de aceite, y luego a través de algunos filtros más hasta los surtidores en los cojinetes.

El uso del método de control PRV significa que la presión del aceite de alimentación debe estar por debajo de un valor crítico (generalmente controlado por otras válvulas que pueden filtrar el exceso de aceite de regreso al tanque si excede el valor crítico). La válvula se abre a una cierta presión y el aceite se mantiene moviéndose a un ritmo constante hacia la cámara del cojinete.

Si la configuración de potencia del motor aumenta, la presión dentro de la cámara del cojinete generalmente también aumenta, lo que significa que la diferencia de presión entre la alimentación de lubricante y la cámara se reduce, lo que podría reducir aún más el caudal de aceite cuando sea necesario. Como resultado, algunas PRV pueden ajustar sus valores de fuerza de resorte utilizando este cambio de presión en la cámara del rodamiento proporcionalmente para mantener constante el flujo de lubricante.

La mayoría de los motores a reacción se controlan digitalmente mediante sistemas de control electrónico digital de autoridad total ; sin embargo, algunos sistemas utilizan dispositivos mecánicos.