La destilación , también destilación clásica , es el proceso de separar las sustancias componentes de una mezcla líquida de dos o más sustancias químicamente discretas; El proceso de separación se realiza mediante la ebullición selectiva de la mezcla y la condensación de los vapores en un alambique .

La destilación seca ( termólisis y pirólisis ) es el calentamiento de materiales sólidos para producir gases que se condensan en productos fluidos o en productos sólidos. El término destilación seca incluye los procesos de separación de destilación destructiva y de craqueo químico , descomponiendo grandes moléculas de hidrocarburos en moléculas de hidrocarburos más pequeñas. Además, una destilación parcial da como resultado separaciones parciales de los componentes de la mezcla, proceso que produce componentes casi puros; La destilación parcial también realiza separaciones parciales de la mezcla para aumentar las concentraciones de componentes seleccionados. En cualquiera de los métodos, el proceso de separación de destilación aprovecha las diferencias en la volatilidad relativa de las sustancias componentes de la mezcla calentada.

En las aplicaciones industriales de la destilación clásica, el término destilación se utiliza como una unidad de operación que identifica y denota un proceso de separación física, no una reacción química ; así una instalación industrial que produce bebidas destiladas , es una destilería de alcohol . Estas son algunas aplicaciones del proceso de separación química que es la destilación:

Se encontraron pruebas tempranas de destilación en tablillas acadias que datan de c. 1200 a. C. que describe las operaciones de perfumería. Las tablillas proporcionaron evidencia textual de que los babilonios de la antigua Mesopotamia conocían una forma primitiva y temprana de destilación . [8]

Aristóteles sabía que el agua que se condensa al evaporarse el agua de mar es dulce: [9]

He demostrado mediante experimentos que el agua salada evaporada se forma fresca y que el vapor, cuando se condensa, no vuelve a condensarse en agua de mar.

— Aristóteles, Meteorologica, Libro II, Capítulo III

Dejar que el agua de mar se evapore y se condense en agua dulce no es destilación, ya que la destilación implica hervirla, pero el experimento puede haber sido un paso importante hacia la destilación. [10]

La destilación se practicaba en el antiguo subcontinente indio , como se desprende de las retortas y receptores de arcilla cocida encontrados en Taxila , Shaikhan Dheri y Charsadda en Pakistán y en Rang Mahal en la India , que datan de los primeros siglos de la Era Común . [11] [12] [13] Frank Raymond Allchin dice que estos tubos de destilación de terracota fueron "hechos para imitar el bambú". [14] Estos " alambiques Gandhara " sólo eran capaces de producir un licor muy débil , ya que no había ningún medio eficiente para recolectar los vapores a baja temperatura. [15]

La destilación en China puede haber comenzado durante la dinastía Han del Este (siglos I-II d.C.)

Se han encontrado pruebas tempranas de destilación relacionadas con alquimistas que trabajaron en Alejandría , en el Egipto romano, en el siglo I d.C. [16] : 57, 89

El agua destilada se ha utilizado desde al menos c. 200 EC , cuando Alejandro de Afrodisias describió el proceso. [17] [18] El trabajo de destilación de otros líquidos continuó en el Egipto bizantino temprano bajo Zosimus de Panopolis en el siglo III.

Los químicos musulmanes medievales como Jābir ibn Ḥayyān (latín: Geber, siglo IX) y Abū Bakr al-Rāzī (latín: Rhazes, c. 865-925 ) experimentaron extensamente con la destilación de diversas sustancias.

La destilación del vino está atestiguada en obras árabes atribuidas a al-Kindī ( c. 801–873 d.C. ) y a al-Fārābī ( c. 872–950 ), y en el libro 28 de al-Zahrāwī (latín: Abulcasis , 936-1013) Kitāb al-Taṣrīf (posteriormente traducido al latín como Liber servatoris ). [19] En el siglo XII, las recetas para la producción de aqua ardens ("agua ardiente", es decir, etanol) mediante la destilación de vino con sal comenzaron a aparecer en varias obras latinas, y a finales del siglo XIII ya convertirse en una sustancia ampliamente conocida entre los químicos de Europa occidental. [20] Las obras de Taddeo Alderotti (1223-1296) describen un método para concentrar alcohol que implica destilaciones repetidas a través de un alambique enfriado por agua, mediante el cual se podía obtener una pureza de alcohol del 90%. [21]

La destilación fraccionada de sustancias orgánicas juega un papel importante en las obras atribuidas a Jābir, como en el Kitāb al-Sabʿīn ('El Libro de los Setenta'), traducido al latín por Gerardo de Cremona ( c. 1114-1187 ) bajo el título Liber de septuaginta . [22] Los experimentos jabirianos con la destilación fraccionada de sustancias animales y vegetales, y en menor grado también de sustancias minerales, son el tema principal del De anima in arte alkimiae , obra originalmente árabe atribuida falsamente a Avicena y que fue traducida al latín. y pasaría a formar la fuente alquímica más importante para Roger Bacon ( c. 1220-1292 ). [23]

La destilación de bebidas comenzó en las dinastías Song del Sur (siglos X-XIII) y Jin (siglos XII-XIII), según la evidencia arqueológica. [24] Se encontró un alambique en un sitio arqueológico en Qinglong, provincia de Hebei , China, que data del siglo XII. Las bebidas destiladas eran comunes durante la dinastía Yuan (siglos XIII-XIV). [24]

En 1500, el alquimista alemán Hieronymus Brunschwig publicó Liber de arte distillandi de simplicibus ( El libro del arte de la destilación a partir de ingredientes simples ), [25] el primer libro dedicado exclusivamente al tema de la destilación, seguido en 1512 por una versión mucho más amplia. . En 1651, John French publicó El arte de la destilación , [26] el primer gran compendio inglés sobre esta práctica, pero se ha afirmado [27] que gran parte de él se deriva del trabajo de Braunschweig. Esto incluye diagramas con personas que muestran la escala industrial de la operación en lugar de la escala de banco.

A medida que la alquimia evolucionó hasta convertirse en la ciencia de la química , se empezaron a utilizar recipientes llamados retortas para las destilaciones. Tanto los alambiques como las retortas son formas de cristalería con cuellos largos apuntando hacia un lado en un ángulo hacia abajo para actuar como condensadores enfriados por aire para condensar el destilado y dejarlo gotear hacia abajo para su recolección. Posteriormente se inventaron los alambiques de cobre. Las uniones remachadas a menudo se mantenían firmes mediante el uso de diversas mezclas, por ejemplo una masa hecha de harina de centeno. [28] Estos alambiques a menudo presentaban un sistema de enfriamiento alrededor del pico, utilizando agua fría, por ejemplo, lo que hacía más eficiente la condensación del alcohol. Estos se llamaban alambiques . Hoy en día, las retortas y los alambiques han sido reemplazados en gran medida por métodos de destilación más eficientes en la mayoría de los procesos industriales. Sin embargo, el alambique sigue siendo muy utilizado para la elaboración de algunos alcoholes finos, como el coñac , el whisky escocés , el whisky irlandés , el tequila , el ron , la cachaça y algunos vodkas . Los contrabandistas de varios países también utilizan alambiques hechos de diversos materiales (madera, arcilla, acero inoxidable) . También se venden pequeños alambiques para su uso en la producción nacional [29] de agua floral o aceites esenciales .

Las primeras formas de destilación implicaban procesos discontinuos que utilizaban una vaporización y una condensación. La pureza se mejoró mediante una mayor destilación del condensado. Se procesaron volúmenes mayores simplemente repitiendo la destilación. Según se informa, los químicos llevaron a cabo entre 500 y 600 destilaciones para obtener un compuesto puro. [30]

A principios del siglo XIX, se desarrollaron los fundamentos de las técnicas modernas, incluido el precalentamiento y el reflujo . [30] En 1822, Anthony Perrier desarrolló uno de los primeros alambiques continuos, y luego, en 1826, Robert Stein mejoró ese diseño para hacer su patente alambique . En 1830, Eneas Coffey obtuvo una patente para mejorar aún más el diseño. [31] El alambique continuo de Coffey puede considerarse como el arquetipo de las unidades petroquímicas modernas. El ingeniero francés Armand Savalle desarrolló su regulador de vapor alrededor de 1846. [16] : 323 En 1877, Ernest Solvay obtuvo una patente estadounidense para una columna de platos para la destilación de amoníaco , [32] y en el mismo año y en los siguientes se produjeron avances en este tema para aceites y licores.

Con el surgimiento de la ingeniería química como disciplina a finales del siglo XIX, se pudieron aplicar métodos científicos más que empíricos. La industria petrolera en desarrollo a principios del siglo XX impulsó el desarrollo de métodos de diseño precisos, como el método McCabe-Thiele de Ernest Thiele y la ecuación de Fenske . La primera planta industrial en los Estados Unidos que utilizó la destilación como medio de desalinización del océano se inauguró en Freeport, Texas, en 1961 con la esperanza de brindar seguridad hídrica a la región. [33] La disponibilidad de potentes ordenadores ha permitido realizar simulaciones informáticas directas de columnas de destilación.

La aplicación de la destilación se puede dividir a grandes rasgos en cuatro grupos: escala de laboratorio, destilación industrial, destilación de hierbas para perfumería y medicinales ( destilado de hierbas ) y procesamiento de alimentos. Los dos últimos se diferencian distintivamente de los dos primeros en que la destilación no se utiliza como un verdadero método de purificación, sino más bien para transferir todos los volátiles de los materiales de origen al destilado en el procesamiento de bebidas y hierbas.

La principal diferencia entre la destilación a escala de laboratorio y la destilación industrial es que la destilación a escala de laboratorio a menudo se realiza por lotes, mientras que la destilación industrial suele ocurrir de forma continua. En la destilación discontinua , la composición del material de origen, los vapores de los compuestos de destilación y el destilado cambian durante la destilación. En la destilación discontinua, se carga (suministra) un alambique con un lote de mezcla de alimentación, que luego se separa en las fracciones que lo componen, que se recogen secuencialmente desde la más volátil hasta la menos volátil, y las partes inferiores (la fracción restante menos volátil o no volátil) eliminado al final. Luego se puede recargar el alambique y repetir el proceso.

En la destilación continua , los materiales de origen, los vapores y el destilado se mantienen en una composición constante reponiendo cuidadosamente el material de origen y eliminando fracciones tanto del vapor como del líquido en el sistema. Esto da como resultado un control más detallado del proceso de separación.

El punto de ebullición de un líquido es la temperatura a la que la presión de vapor del líquido es igual a la presión alrededor del líquido, lo que permite que se formen burbujas sin ser aplastadas. Un caso especial es el punto de ebullición normal , donde la presión de vapor del líquido es igual a la presión atmosférica ambiental .

Es un error pensar que en una mezcla líquida a una presión determinada, cada componente hierve en el punto de ebullición correspondiente a la presión dada, lo que permite que los vapores de cada componente se acumulen por separado y de forma pura. Sin embargo, esto no ocurre, ni siquiera en un sistema idealizado. Los modelos idealizados de destilación se rigen esencialmente por la ley de Raoult y la ley de Dalton y suponen que se alcanzan los equilibrios vapor-líquido .

La ley de Raoult establece que la presión de vapor de una solución depende de 1) la presión de vapor de cada componente químico en la solución y 2) la fracción de solución que constituye cada componente, también conocida como fracción molar . Esta ley se aplica a soluciones ideales , o soluciones que tienen diferentes componentes pero cuyas interacciones moleculares son iguales o muy similares a las soluciones puras.

La ley de Dalton establece que la presión total es la suma de las presiones parciales de cada componente individual de la mezcla. Cuando se calienta un líquido de múltiples componentes, la presión de vapor de cada componente aumentará, lo que provocará que aumente la presión de vapor total. Cuando la presión de vapor total alcanza la presión que rodea al líquido, se produce la ebullición y el líquido se convierte en gas en toda su masa. Una mezcla con una composición determinada tiene un punto de ebullición a una presión determinada cuando los componentes son mutuamente solubles. Una mezcla de composición constante no tiene múltiples puntos de ebullición.

Una implicación de un punto de ebullición es que los componentes más ligeros nunca "hierven primero" limpiamente. En el punto de ebullición, todos los componentes volátiles hierven, pero para un componente, su porcentaje en el vapor es el mismo que su porcentaje de la presión de vapor total. Los componentes más ligeros tienen una presión parcial más alta y, por tanto, se concentran en el vapor, pero los componentes volátiles más pesados también tienen una presión parcial (menor) y necesariamente también se vaporizan, aunque a una concentración más baja en el vapor. De hecho, la destilación discontinua y el fraccionamiento se consiguen variando la composición de la mezcla. En la destilación discontinua, la tanda se vaporiza, lo que cambia su composición; En el fraccionamiento, el líquido que se encuentra más arriba en la columna de fraccionamiento contiene más luz y hierve a temperaturas más bajas. Por tanto, partiendo de una mezcla determinada, parece tener un rango de ebullición en lugar de un punto de ebullición, aunque esto se debe a que su composición cambia: cada mezcla intermedia tiene su propio y singular punto de ebullición.

El modelo idealizado es exacto en el caso de líquidos químicamente similares, como el benceno y el tolueno . En otros casos, se observan graves desviaciones de la ley de Raoult y de la ley de Dalton, sobre todo en la mezcla de etanol y agua. Estos compuestos, al calentarse juntos, forman un azeótropo , que es cuando la fase vapor y la fase líquida contienen la misma composición. Aunque existen métodos computacionales que pueden usarse para estimar el comportamiento de una mezcla de componentes arbitrarios, la única manera de obtener datos precisos sobre el equilibrio líquido-vapor es mediante medición.

No es posible purificar completamente una mezcla de componentes mediante destilación, ya que esto requeriría que cada componente de la mezcla tuviera una presión parcial cero . Si el objetivo son productos ultrapuros, entonces se debe aplicar una mayor separación química . Cuando se vaporiza una mezcla binaria y el otro componente, por ejemplo, una sal, tiene presión parcial cero para fines prácticos, el proceso es más sencillo.

Calentar una mezcla ideal de dos sustancias volátiles, A y B, teniendo A la mayor volatilidad o el menor punto de ebullición, en una configuración de destilación discontinua (como en un aparato representado en la figura inicial) hasta que la mezcla hierva da como resultado una vapor sobre el líquido que contiene una mezcla de A y B. La relación entre A y B en el vapor será diferente de la relación en el líquido. La proporción en el líquido estará determinada por cómo se preparó la mezcla original, mientras que la proporción en el vapor se enriquecerá con el compuesto más volátil, A (debido a la Ley de Raoult, ver arriba). El vapor pasa a través del condensador y se elimina del sistema. Esto, a su vez, significa que la proporción de compuestos en el líquido restante ahora es diferente de la proporción inicial (es decir, más enriquecida en B que en el líquido inicial).

El resultado es que la proporción en la mezcla líquida está cambiando, volviéndose más rica en el componente B. Esto hace que el punto de ebullición de la mezcla aumente, lo que resulta en un aumento en la temperatura en el vapor, lo que resulta en una proporción cambiante de A. : B en la fase gaseosa (a medida que continúa la destilación, hay una proporción creciente de B en la fase gaseosa). Esto da como resultado una proporción de A: B que cambia lentamente en el destilado.

Si la diferencia de presión de vapor entre los dos componentes A y B es grande (generalmente expresada como la diferencia de puntos de ebullición), la mezcla al comienzo de la destilación está muy enriquecida en el componente A, y cuando el componente A se ha destilado, el punto de ebullición El líquido se enriquece en el componente B.

La destilación continua es una destilación continua en la que una mezcla líquida se alimenta continuamente (sin interrupción) al proceso y las fracciones separadas se eliminan continuamente a medida que se producen corrientes de salida a lo largo del tiempo durante la operación. La destilación continua produce un mínimo de dos fracciones de salida, incluida al menos una fracción de destilado volátil , que ha hervido y se ha capturado por separado como vapor y luego se ha condensado en líquido. Siempre hay una fracción de fondos (o residuo), que es el residuo menos volátil que no ha sido capturado por separado como vapor condensado.

La destilación continua se diferencia de la destilación discontinua en que las concentraciones no deben cambiar con el tiempo. La destilación continua se puede realizar en estado estacionario durante un período de tiempo arbitrario. Para cualquier materia prima de composición específica, las principales variables que afectan la pureza de los productos en destilación continua son la relación de reflujo y el número de etapas de equilibrio teóricas, determinadas en la práctica por el número de platos o la altura del empaque. El reflujo es un flujo desde el condensador de regreso a la columna, el cual genera un reciclo que permite una mejor separación con un número determinado de platos. Las etapas de equilibrio son pasos ideales en los que las composiciones alcanzan el equilibrio vapor-líquido, repitiendo el proceso de separación y permitiendo una mejor separación dada una relación de reflujo. Una columna con una relación de reflujo alta puede tener menos etapas, pero refluye una gran cantidad de líquido, lo que da una columna ancha con una gran retención. Por el contrario, una columna con una relación de reflujo baja debe tener un gran número de etapas, por lo que se requiere una columna más alta.

Tanto las destilaciones discontinuas como las continuas se pueden mejorar utilizando una columna de fraccionamiento en la parte superior del matraz de destilación. La columna mejora la separación al proporcionar una mayor superficie para que el vapor y el condensado entren en contacto. Esto ayuda a que permanezca en equilibrio el mayor tiempo posible. La columna puede incluso consistir en pequeños subsistemas ("bandejas" o "platos") que contienen una mezcla líquida enriquecida en ebullición, todos con su propio equilibrio vapor-líquido.

Existen diferencias entre las columnas de fraccionamiento a escala de laboratorio y a escala industrial, pero los principios son los mismos. Ejemplos de columnas de fraccionamiento a escala de laboratorio (en eficiencia creciente) incluyen:

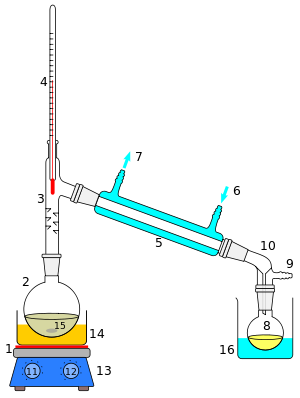

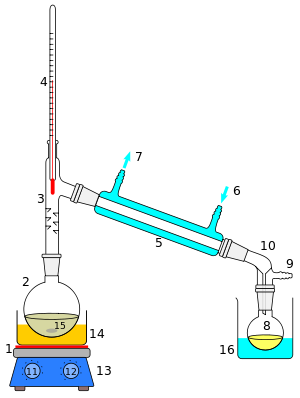

Las destilaciones a escala de laboratorio se realizan casi exclusivamente como destilaciones discontinuas. El dispositivo utilizado en la destilación, a veces denominado alambique , consiste como mínimo en un hervidor o recipiente en el que se calienta el material de origen, un condensador en el que el vapor calentado se enfría de nuevo al estado líquido y un receptor en el que Se recoge el líquido concentrado o purificado, llamado destilado. Existen varias técnicas de destilación a escala de laboratorio (ver también tipos de destilación ).

Un aparato de destilación completamente sellado podría experimentar una presión interna extrema y que varía rápidamente, lo que podría provocar que explote en las juntas. Por lo tanto, generalmente se deja algún camino abierto (por ejemplo, en el matraz receptor) para permitir que la presión interna se iguale con la presión atmosférica. Alternativamente, se puede utilizar una bomba de vacío para mantener el aparato a una presión inferior a la atmosférica. Si las sustancias involucradas son sensibles al aire o a la humedad, la conexión a la atmósfera se puede realizar a través de uno o más tubos de secado llenos de materiales que eliminan los componentes no deseados del aire, o mediante burbujeadores que proporcionan una barrera líquida móvil. Finalmente, se puede evitar la entrada de componentes de aire no deseados bombeando un flujo bajo pero constante de gas inerte adecuado, como nitrógeno , al aparato.

En la destilación simple, el vapor se canaliza inmediatamente hacia un condensador. En consecuencia, el destilado no es puro sino que su composición es idéntica a la composición de los vapores a la temperatura y presión dadas. Esa concentración sigue la ley de Raoult .

Como resultado, la destilación simple es eficaz sólo cuando los puntos de ebullición de los líquidos difieren mucho (la regla general es 25 °C) [34] o cuando se separan líquidos de sólidos no volátiles o aceites. En estos casos, las presiones de vapor de los componentes suelen ser lo suficientemente diferentes como para que el destilado sea lo suficientemente puro para el fin previsto.

A la derecha se muestra un esquema en corte de una operación de destilación simple. El líquido de partida 15 en el matraz de ebullición 2 se calienta mediante una placa calefactora y un agitador magnético 13 a través de un baño de aceite de silicona (naranja, 14). El vapor fluye a través de una corta columna Vigreux 3, luego a través de un condensador Liebig 5, se enfría con agua (azul) que circula por los puertos 6 y 7. El líquido condensado gotea en el matraz receptor 8, que se encuentra en un baño de enfriamiento (azul, dieciséis). El adaptador 10 tiene una conexión 9 que se puede montar en una bomba de vacío. Los componentes están conectados mediante juntas de vidrio esmerilado .

En muchos casos, los puntos de ebullición de los componentes de la mezcla serán lo suficientemente cercanos como para que se deba tener en cuenta la ley de Raoult . Por lo tanto, se debe utilizar destilación fraccionada para separar los componentes mediante ciclos repetidos de vaporización-condensación dentro de una columna de fraccionamiento empaquetada. Esta separación, mediante destilaciones sucesivas, también se denomina rectificación. [35]

A medida que se calienta la solución a purificar, sus vapores ascienden a la columna de fraccionamiento . A medida que asciende, se enfría y se condensa en las paredes del condensador y en las superficies del material de embalaje. En este caso, el condensado sigue siendo calentado por los vapores calientes ascendentes; se vaporiza una vez más. Sin embargo, la composición de los vapores frescos está determinada una vez más por la ley de Raoult. Cada ciclo de vaporización-condensación (llamado plato teórico ) producirá una solución más pura del componente más volátil. [36] En realidad, cada ciclo a una temperatura determinada no ocurre exactamente en la misma posición en la columna de fraccionamiento; La placa teórica es, por tanto, un concepto más que una descripción precisa.

Placas más teóricas conducen a mejores separaciones. Un sistema de destilación de banda giratoria utiliza una banda giratoria de teflón o metal para forzar a los vapores ascendentes a entrar en estrecho contacto con el condensado descendente, lo que aumenta el número de placas teóricas. [37]

Al igual que la destilación al vacío , la destilación al vapor es un método para destilar compuestos sensibles al calor. [1] : 151–153 La temperatura del vapor es más fácil de controlar que la superficie de un elemento calefactor y permite una alta tasa de transferencia de calor sin calentar a una temperatura muy alta. Este proceso implica hacer burbujear vapor a través de una mezcla calentada de la materia prima. Según la ley de Raoult, parte del compuesto objetivo se vaporizará (de acuerdo con su presión parcial). La mezcla de vapor se enfría y se condensa, produciendo generalmente una capa de aceite y una capa de agua.

La destilación al vapor de diversas hierbas y flores aromáticas puede dar como resultado dos productos: un aceite esencial y un destilado de hierbas acuoso . Los aceites esenciales se utilizan a menudo en perfumería y aromaterapia , mientras que los destilados acuosos tienen muchas aplicaciones en aromaterapia , procesamiento de alimentos y cuidado de la piel .

Algunos compuestos tienen puntos de ebullición muy altos. Para hervir dichos compuestos, a menudo es mejor reducir la presión a la que se hierven en lugar de aumentar la temperatura. Una vez que la presión se reduce a la presión de vapor del compuesto (a la temperatura dada), puede comenzar la ebullición y el resto del proceso de destilación. Esta técnica se conoce como destilación al vacío y se encuentra comúnmente en el laboratorio en forma de evaporador rotatorio .

Esta técnica también es muy útil para compuestos que hierven más allá de su temperatura de descomposición a presión atmosférica y que, por lo tanto, se descompondrían ante cualquier intento de hervirlos a presión atmosférica.

La destilación molecular es la destilación al vacío por debajo de una presión de 0,01 torr . 0,01 torr es un orden de magnitud por encima del alto vacío , donde los fluidos están en el régimen de flujo molecular libre , es decir, el camino libre medio de las moléculas es comparable al tamaño del equipo. La fase gaseosa ya no ejerce una presión significativa sobre la sustancia que se va a evaporar y, en consecuencia, la velocidad de evaporación ya no depende de la presión. Es decir, debido a que los supuestos continuos de la dinámica de fluidos ya no se aplican, el transporte de masa se rige por la dinámica molecular en lugar de la dinámica de fluidos. Por lo tanto, es necesario un camino corto entre la superficie caliente y la superficie fría, típicamente suspendiendo una placa caliente cubierta con una película de alimento junto a una placa fría con una línea de visión entremedias. La destilación molecular se utiliza industrialmente para la purificación de aceites.

La destilación de recorrido corto es una técnica de destilación que implica que el destilado recorra una distancia corta, a menudo sólo unos pocos centímetros, y normalmente se realiza a presión reducida. [1] : 150 Un ejemplo clásico sería una destilación en la que el destilado viaja de un bulbo de vidrio a otro, sin la necesidad de un condensador que separe las dos cámaras. Esta técnica se utiliza a menudo para compuestos que son inestables a altas temperaturas o para purificar pequeñas cantidades de compuesto. La ventaja es que la temperatura de calentamiento puede ser considerablemente más baja (a presión reducida) que el punto de ebullición del líquido a presión estándar, y el destilado sólo tiene que recorrer una corta distancia antes de condensarse. Un recorrido corto garantiza que se pierda poco compuesto en los laterales del aparato. El aparato Kugelrohr es un tipo de método de destilación de recorrido corto que a menudo contiene múltiples cámaras para recolectar fracciones de destilado.

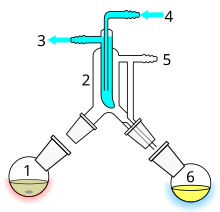

Algunos compuestos tienen puntos de ebullición altos además de ser sensibles al aire . Se puede utilizar un sistema de destilación al vacío simple como el ejemplificado anteriormente, mediante el cual el vacío se reemplaza con un gas inerte una vez completada la destilación. Sin embargo, este es un sistema menos satisfactorio si se desea recolectar fracciones bajo presión reducida. Para hacer esto, se puede agregar un adaptador de "vaca" o "cerdo" al extremo del condensador, o para mejores resultados o para compuestos muy sensibles al aire se puede usar un aparato de triángulo de Perkin .

El triángulo de Perkin tiene medios a través de una serie de grifos de vidrio o teflón que permiten aislar las fracciones del resto del alambique , sin que el cuerpo principal de la destilación se retire ni del vacío ni de la fuente de calor, y así pueden permanecer en un estado de reflujo . Para ello, primero se aísla la muestra del vacío mediante los grifos, luego se reemplaza el vacío sobre la muestra con un gas inerte (como nitrógeno o argón ) y luego se puede tapar y retirar. Luego se puede agregar un recipiente de recolección nuevo al sistema, evacuarlo y conectarlo nuevamente al sistema de destilación a través de los grifos para recolectar una segunda fracción, y así sucesivamente, hasta que se hayan recolectado todas las fracciones.

La destilación de zona es un proceso de destilación en un recipiente largo con fusión parcial de la materia refinada en una zona de líquido en movimiento y condensación del vapor en la fase sólida al extraer el condensado en una zona fría. El proceso se trabaja en teoría. Cuando el calentador de zona se mueve desde la parte superior hacia el fondo del recipiente, se forma un condensado sólido con una distribución irregular de impurezas. Luego se puede extraer la parte más pura del condensado como producto. El proceso se puede repetir muchas veces moviendo (sin rotación) el condensado recibido a la parte inferior del contenedor en el lugar de la materia refinada. La distribución irregular de impurezas en el condensado (es decir, la eficiencia de la purificación) aumenta con el número de iteraciones. La destilación de zona es la destilación análoga a la recristalización de zona. La distribución de impurezas en el condensado se describe mediante ecuaciones conocidas de recristalización zonal (con sustitución del coeficiente de distribución k de cristalización) por el factor de separación α de destilación. [38] [39] [40]

El gas no condensable puede ser expulsado del aparato mediante el vapor de un cosolvente relativamente volátil, que se evapora espontáneamente durante el bombeo inicial, y esto se puede lograr con una bomba de diafragma o de aceite normal. [41] [42]

El proceso unitario de evaporación también puede denominarse "destilación":

Otros usos:

Las interacciones entre los componentes de la solución crean propiedades únicas de la solución, ya que la mayoría de los procesos implican mezclas no ideales, donde la ley de Raoult no se cumple. Tales interacciones pueden dar como resultado un azeótropo de ebullición constante que se comporta como si fuera un compuesto puro (es decir, hierve a una temperatura única en lugar de a un rango). En un azeótropo, la solución contiene el componente dado en la misma proporción que el vapor, de modo que la evaporación no cambia la pureza y la destilación no produce separación. Por ejemplo, el 95,6% de etanol (en masa) en agua forma un azeótropo a 78,1 °C.

Si el azeótropo no se considera suficientemente puro para su uso, existen algunas técnicas para romper el azeótropo y obtener un destilado más puro. Estas técnicas se conocen como destilación azeotrópica . Algunas técnicas logran esto "saltando" sobre la composición azeotrópica (agregando otro componente para crear un nuevo azeotropo o variando la presión). Otros actúan eliminando o secuestrando química o físicamente la impureza. Por ejemplo, para purificar el etanol más allá del 95%, se puede agregar un agente secante (o desecante , como carbonato de potasio ) para convertir el agua soluble en agua de cristalización insoluble . Para este fin también se suelen utilizar tamices moleculares .

Los líquidos inmiscibles , como el agua y el tolueno , forman fácilmente azeótropos. Comúnmente, estos azeótropos se denominan azeótropos de bajo punto de ebullición porque el punto de ebullición del azeótropo es inferior al punto de ebullición de cualquiera de los componentes puros. La temperatura y composición del azeótropo se predice fácilmente a partir de la presión de vapor de los componentes puros, sin utilizar la ley de Raoult. El azeótropo se rompe fácilmente en una configuración de destilación utilizando un separador líquido-líquido (un decantador) para separar las dos capas líquidas que se condensan en la parte superior. Sólo una de las dos capas líquidas se refluye al sistema de destilación.

También existen azeótropos de alto punto de ebullición, como una mezcla del 20 por ciento en peso de ácido clorhídrico en agua. Como su nombre lo indica, el punto de ebullición del azeótropo es mayor que el punto de ebullición de cualquiera de los componentes puros.

Los puntos de ebullición de los componentes de un azeótropo se superponen para formar una banda. Al exponer un azeótropo a un vacío o presión positiva, es posible desviar el punto de ebullición de un componente del otro aprovechando las diferentes curvas de presión de vapor de cada uno; las curvas pueden superponerse en el punto azeotrópico, pero es poco probable que permanezcan idénticas a lo largo del eje de presión a ambos lados del punto azeotrópico. Cuando el sesgo es lo suficientemente grande, los dos puntos de ebullición ya no se superponen y, por tanto, la banda azeotrópica desaparece.

Este método puede eliminar la necesidad de agregar otros químicos a una destilación, pero tiene dos posibles inconvenientes.

Bajo presión negativa, se necesita energía para una fuente de vacío y los puntos de ebullición reducidos de los destilados requieren que el condensador funcione a menor temperatura para evitar que los vapores del destilado se pierdan en la fuente de vacío. Las mayores demandas de refrigeración a menudo requerirán energía adicional y posiblemente equipos nuevos o un cambio de refrigerante.

Alternativamente, si se requieren presiones positivas, no se puede usar material de vidrio estándar, se debe usar energía para la presurización y existe una mayor probabilidad de que ocurran reacciones secundarias en la destilación, como la descomposición, debido a las temperaturas más altas requeridas para efectuar la ebullición.

Una destilación unidireccional dependerá de un cambio de presión en una dirección, ya sea positiva o negativa.

La destilación por cambio de presión es esencialmente la misma que la destilación unidireccional utilizada para romper mezclas azeotrópicas, pero aquí se pueden emplear presiones tanto positivas como negativas .

Esto mejora la selectividad de la destilación y permite al químico optimizar la destilación evitando extremos de presión y temperatura que desperdician energía. Esto es particularmente importante en aplicaciones comerciales.

Un ejemplo de la aplicación de la destilación por cambio de presión es durante la purificación industrial de acetato de etilo después de su síntesis catalítica a partir de etanol .

Las aplicaciones de destilación industrial a gran escala incluyen destilación fraccionada, al vacío, azeotrópica, extractiva y al vapor, tanto por lotes como continua. Las aplicaciones industriales más utilizadas de la destilación fraccionada continua en estado estacionario se encuentran en refinerías de petróleo , plantas petroquímicas y químicas y plantas de procesamiento de gas natural .

Para controlar y optimizar dicha destilación industrial, se establece un método de laboratorio estandarizado, ASTM D86. Este método de prueba se extiende a la destilación atmosférica de productos petrolíferos utilizando una unidad de destilación discontinua de laboratorio para determinar cuantitativamente las características del rango de ebullición de los productos petrolíferos.

La destilación industrial [35] [43] se realiza típicamente en grandes columnas cilíndricas verticales conocidas como torres de destilación o columnas de destilación con diámetros que varían de aproximadamente 0,65 a 16 metros (2 pies 2 pulgadas a 52 pies 6 pulgadas) y alturas que varían de aproximadamente 6 a 90 metros (20 a 295 pies) o más. Cuando la alimentación del proceso tiene una composición diversa, como en la destilación de petróleo crudo , las salidas de líquido a intervalos hacia arriba de la columna permiten la extracción de diferentes fracciones o productos que tienen diferentes puntos o rangos de ebullición. Los productos "más ligeros" (aquellos con el punto de ebullición más bajo) salen de la parte superior de las columnas y los productos "más pesados" (aquellos con el punto de ebullición más alto) salen del fondo de la columna y a menudo se denominan fondos.

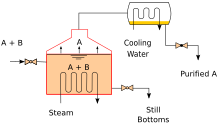

Las torres industriales utilizan el reflujo para conseguir una separación más completa de productos. El reflujo se refiere a la porción del producto líquido de cabeza condensado de una torre de destilación o fraccionamiento que regresa a la parte superior de la torre, como se muestra en el diagrama esquemático de una torre de destilación industrial típica a gran escala. Dentro de la torre, el líquido de reflujo que fluye hacia abajo proporciona enfriamiento y condensación de los vapores que fluyen hacia arriba, aumentando así la eficiencia de la torre de destilación. Cuanto más reflujo se proporcione para un número determinado de placas teóricas , mejor será la separación de la torre de los materiales de punto de ebullición más bajo de los materiales de punto de ebullición más alto. Alternativamente, cuanto más reflujo se proporcione para una separación deseada determinada, menor será el número de placas teóricas necesarias. Los ingenieros químicos deben elegir qué combinación de tasa de reflujo y número de placas es económica y físicamente viable para los productos purificados en la columna de destilación.

Estas torres de fraccionamiento industriales también se utilizan en la separación criogénica de aire , produciendo oxígeno líquido , nitrógeno líquido y argón de alta pureza . La destilación de clorosilanos también permite la producción de silicio de alta pureza para su uso como semiconductor .

El diseño y funcionamiento de una torre de destilación depende de la alimentación y de los productos deseados. Dada una alimentación de componentes binaria simple, se pueden utilizar métodos analíticos como el método de McCabe-Thiele [35] [44] o la ecuación de Fenske [35] . Para una alimentación multicomponente, se utilizan modelos de simulación tanto para el diseño como para la operación. Además, las eficiencias de los dispositivos de contacto vapor-líquido (denominados "placas" o "bandejas") utilizados en las torres de destilación suelen ser inferiores a las de una etapa de equilibrio teórica 100% eficiente . Por lo tanto, una torre de destilación necesita más platos que el número teórico de etapas de equilibrio líquido-vapor. Se han postulado una variedad de modelos para estimar la eficiencia de las bandejas.

En los usos industriales modernos, se utiliza un material de relleno en la columna en lugar de platos cuando se requieren bajas caídas de presión a través de la columna. Otros factores que favorecen el empaque son: sistemas de vacío, columnas de menor diámetro, sistemas corrosivos, sistemas propensos a formar espuma, sistemas que requieren baja retención de líquido y destilación por lotes. Por el contrario, los factores que favorecen las columnas de placas son: presencia de sólidos en la alimentación, altas tasas de líquido, grandes diámetros de columna, columnas complejas, columnas con una amplia variación en la composición de la alimentación, columnas con una reacción química, columnas de absorción, columnas limitadas por la tolerancia del peso de la base, baja tasa de liquidez, gran ratio de rechazo y aquellos procesos sujetos a aumentos repentinos de procesos.

Este material de embalaje puede ser embalaje aleatorio o desechado (de 25 a 76 milímetros (1 a 3 pulgadas) de ancho), como anillos Raschig o láminas de metal estructuradas . Los líquidos tienden a mojar la superficie del empaque y los vapores pasan a través de esta superficie mojada, donde tiene lugar la transferencia de masa . A diferencia de la destilación en bandeja convencional en la que cada bandeja representa un punto separado de equilibrio vapor-líquido, la curva de equilibrio vapor-líquido en una columna empaquetada es continua. Sin embargo, al modelar columnas empacadas, es útil calcular una serie de "etapas teóricas" para indicar la eficiencia de separación de la columna empacada con respecto a los platos más tradicionales. Los empaques de diferentes formas tienen diferentes áreas de superficie y espacios vacíos entre los empaques. Ambos factores afectan el rendimiento del embalaje.

Otro factor además de la forma del empaque y el área de superficie que afecta el desempeño del empaque estructurado o aleatorio es la distribución del líquido y el vapor que ingresa al lecho empacado. El número de etapas teóricas necesarias para realizar una separación determinada se calcula utilizando una proporción específica de vapor a líquido. Si el líquido y el vapor no se distribuyen uniformemente a lo largo del área superficial de la torre cuando ingresa al lecho empacado, la relación líquido a vapor no será correcta en el lecho empacado y no se logrará la separación requerida. Parecerá que el embalaje no funciona correctamente. La altura equivalente a una placa teórica (HETP) será mayor de lo esperado. El problema no es el empaque en sí sino la mala distribución de los fluidos que ingresan al lecho empacado. La mala distribución del líquido es el problema con más frecuencia que el vapor. El diseño de los distribuidores de líquido utilizados para introducir la alimentación y el reflujo en un lecho empacado es fundamental para que el empaque funcione con su máxima eficiencia. En las referencias se pueden encontrar métodos para evaluar la eficacia de un distribuidor de líquido para distribuir uniformemente el líquido que ingresa a un lecho empacado. [46] [47] Fractionation Research, Inc. (comúnmente conocido como FRI) ha realizado un trabajo considerable sobre este tema. [48]

El objetivo de la destilación multiefecto es aumentar la eficiencia energética del proceso, para su uso en desalinización o, en algunos casos, en una etapa de la producción de agua ultrapura . El número de efectos es inversamente proporcional a los kW·h/m 3 de agua recuperada y se refiere al volumen de agua recuperada por unidad de energía en comparación con la destilación de simple efecto. Un efecto es aproximadamente 636 kW·h/m 3 :

Hay muchos otros tipos de procesos de destilación de efectos múltiples, incluido uno denominado simplemente destilación de efectos múltiples (MED), en el que se emplean múltiples cámaras, con intercambiadores de calor intermedios.

Los materiales vegetales que contienen carbohidratos se dejan fermentar, produciendo una solución diluida de etanol en el proceso. Bebidas espirituosas como el whisky y el ron se preparan destilando estas soluciones diluidas de etanol. En el condensado se recogen otros componentes además del etanol, como agua, ésteres y otros alcoholes, que son los responsables del sabor de la bebida. Algunas de estas bebidas luego se almacenan en barriles u otros recipientes para adquirir más compuestos de sabor y sabores característicos.

Como ya se mencionó, la evidencia textual de la destilación sumerio-babilónica se revela en un grupo de tablillas acadias que describen operaciones de perfumería, fechadas ca.

1200 aC

El período más temprano posible parece ser la dinastía Han del Este... el período más probable para el comienzo de la verdadera destilación de bebidas espirituosas para beber en China es durante las dinastías Jin y Song del Sur.