Un amortiguador es un dispositivo mecánico o hidráulico diseñado para absorber y amortiguar los impulsos de choque . Lo hace convirtiendo la energía cinética del choque en otra forma de energía (normalmente calor ) que luego se disipa. La mayoría de los amortiguadores son una especie de amortiguador (un amortiguador que resiste el movimiento mediante fricción viscosa).

Los amortiguadores neumáticos e hidráulicos se utilizan junto con amortiguadores y resortes. Un amortiguador de automóvil contiene válvulas de retención accionadas por resorte y orificios para controlar el flujo de aceite a través de un pistón interno (ver a continuación). [1]

Una consideración de diseño, al diseñar o elegir un amortiguador, es a dónde irá esa energía. En la mayoría de los amortiguadores, la energía se convierte en calor dentro del fluido viscoso. En los cilindros hidráulicos , el fluido hidráulico se calienta, mientras que en los cilindros de aire , el aire caliente suele expulsarse a la atmósfera. En otros tipos de amortiguadores, como los de tipo electromagnético , la energía disipada se puede almacenar y utilizar más tarde. En términos generales, los amortiguadores ayudan a amortiguar los vehículos en carreteras irregulares y a mantener las ruedas en contacto con el suelo.

En un vehículo, los amortiguadores reducen el efecto de viajar sobre terreno irregular, lo que mejora la calidad de conducción y el manejo del vehículo . Si bien los amortiguadores sirven para limitar el movimiento excesivo de la suspensión, su propósito principal es amortiguar las oscilaciones de los resortes. Los amortiguadores utilizan válvulas de aceite y gases para absorber el exceso de energía de los resortes. Las tasas de resorte son elegidas por el fabricante en función del peso del vehículo, cargado y descargado. Algunas personas usan amortiguadores para modificar las tasas de resorte, pero este no es el uso correcto. Junto con la histéresis en el propio neumático, amortiguan la energía almacenada en el movimiento del peso no suspendido hacia arriba y hacia abajo. Para una amortiguación eficaz del rebote de las ruedas, es posible que sea necesario ajustar los amortiguadores a una resistencia óptima.

Los amortiguadores basados en resortes suelen utilizar resortes helicoidales o ballestas , aunque también se utilizan barras de torsión en los amortiguadores torsionales . Sin embargo, los resortes ideales por sí solos no son amortiguadores, ya que los resortes solo almacenan y no disipan ni absorben energía. Los vehículos suelen emplear tanto amortiguadores hidráulicos como resortes o barras de torsión. En esta combinación, "amortiguador" se refiere específicamente al pistón hidráulico que absorbe y disipa la vibración. Ahora bien, los sistemas de suspensión compuestos se utilizan principalmente en vehículos de 2 ruedas y también las ballestas están hechas de material compuesto en los vehículos de 4 ruedas.

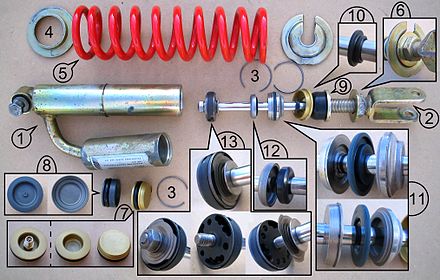

Los amortiguadores son una parte importante de la suspensión del automóvil, diseñados para aumentar la comodidad, la estabilidad y la seguridad general. El amortiguador, producido con precisión y habilidades de ingeniería, tiene muchas características importantes. El tipo más común es un amortiguador hidráulico, que generalmente incluye un pistón, un cilindro y una cámara llena de aceite. El pistón está conectado al vástago del pistón, que se extiende hacia el cilindro y divide el cilindro en dos partes. Una cámara está llena de aceite hidráulico, mientras que la otra cámara contiene aceite comprimido [ ¿según quién? ] o aire. Cuando hay un accidente [ ¿relevante? ] o vibración en el vehículo, el pistón se mueve hacia el cilindro, forzando al fluido hidráulico a pasar a través de pequeños orificios, creando resistencia y disipando energía en forma de calor. Esto amortigua las oscilaciones, reduciendo el rebote o el bamboleo del automóvil. La construcción de amortiguadores requiere un equilibrio de características como el diseño del pistón, la viscosidad del fluido y el tamaño general de la unidad para garantizar el rendimiento. A medida que se desarrolló la tecnología, surgieron otros tipos de amortiguadores, incluidos los amortiguadores de gas y eléctricos, que proporcionaban un mejor control y flexibilidad. El diseño y la fabricación de amortiguadores está en constante evolución debido a la mejora continua de la dinámica del vehículo y el confort de los pasajeros.

Al igual que los vagones y las locomotoras de ferrocarril, la mayoría de los primeros vehículos de motor utilizaban ballestas . Una de las características de estos resortes era que la fricción entre las hojas ofrecía un grado de amortiguación, y en una revisión de la suspensión de vehículos de 1912, la falta de esta característica en los resortes helicoidales era la razón por la que era "imposible" utilizarlos como resortes principales. [2] Sin embargo, la cantidad de amortiguación proporcionada por la fricción de las ballestas era limitada y variable según las condiciones de los resortes, y si estaban húmedos o secos. También funcionaba en ambas direcciones. La suspensión delantera de las motocicletas adoptó horquillas Druid con resortes helicoidales a partir de aproximadamente 1906, y diseños similares agregaron posteriormente amortiguadores de fricción rotativos con amortiguadores de disco de fricción, que amortiguaban en ambos sentidos, pero eran ajustables (por ejemplo, las horquillas Webb de 1924). Estos amortiguadores de disco de fricción también se instalaron en muchos automóviles.

Uno de los problemas de los automóviles era la gran variación en el peso suspendido entre los vehículos con carga ligera y los que tenían carga máxima, especialmente en el caso de los muelles traseros. Cuando la carga era muy elevada, los muelles podían tocar fondo y, además de colocar "topes" de goma, hubo intentos de utilizar muelles principales pesados con muelles auxiliares para suavizar la marcha cuando la carga era ligera, a los que se les denominaba a menudo "amortiguadores". Al darse cuenta de que la combinación de muelle y vehículo rebotaba con una frecuencia característica, estos muelles auxiliares se diseñaron con un período diferente, pero no eran una solución al problema de que el rebote del muelle tras golpear un bache podía hacer que uno se cayera del asiento. Lo que se necesitaba era una amortiguación que actuara sobre el rebote.

Aunque CL Horock presentó un diseño en 1901 que tenía amortiguación hidráulica, funcionaba en una sola dirección. No parece haber entrado en producción de inmediato, mientras que los amortiguadores mecánicos como el Gabriel Snubber comenzaron a instalarse a fines del siglo XX (también el similar Stromberg Anti-Shox). Estos usaban una correa enrollada dentro de un dispositivo de tal manera que se enrollaba libremente bajo la acción de un resorte en espiral, pero encontraba fricción cuando se sacaba. Los amortiguadores Gabriel Snubber se instalaron en un automóvil Arrol-Johnston de 11,9 HP que rompió el récord de 6 horas de la Clase B en Brooklands a fines de 1912, y la revista Automator señaló que este amortiguador podría tener un gran futuro para las carreras debido a su peso ligero y fácil instalación. [3]

Uno de los primeros amortiguadores hidráulicos que se fabricaron fue el Telesco Shock Absorber, exhibido en el Salón del Automóvil de Olympia de 1912 y comercializado por Polyrhoe Carburettors Ltd. [3] Este contenía un resorte dentro de la unidad telescópica como los "amortiguadores" de tipo resorte puro mencionados anteriormente, pero también aceite y una válvula interna para que el aceite amortiguara en la dirección de rebote. La unidad Telesco se instaló en el extremo trasero de la ballesta, en lugar del soporte del resorte trasero al chasis, de modo que formara parte del sistema de resorte, aunque una parte amortiguada hidráulicamente. [4] Se supone que se seleccionó este diseño porque era fácil de aplicar a los vehículos existentes, pero significaba que la amortiguación hidráulica no se aplicaba a la acción de la ballesta principal, sino solo a la acción del resorte auxiliar en la unidad misma.

Los primeros amortiguadores hidráulicos de producción que actuaban sobre el movimiento de la ballesta principal fueron probablemente los basados en un concepto original de Maurice Houdaille patentado en 1908 y 1909. Estos utilizaban un brazo de palanca que movía paletas amortiguadas hidráulicamente dentro de la unidad. La principal ventaja sobre los amortiguadores de disco de fricción era que resistían el movimiento repentino pero permitían un movimiento lento, mientras que los amortiguadores de fricción rotativos tendían a atascarse y luego ofrecían la misma resistencia independientemente de la velocidad del movimiento. Parece que hubo poco progreso en la comercialización de los amortiguadores de brazo de palanca hasta después de la Primera Guerra Mundial , después de lo cual comenzaron a usarse ampliamente, por ejemplo, como equipo estándar en el Ford Modelo A de 1927 y fabricados por Houde Engineering Corporation de Buffalo, NY.

La mayoría de los amortiguadores de vehículos son de tipo bitubo o monotubo con algunas variaciones sobre estos temas.

También conocido como amortiguador de "dos tubos", este dispositivo consta de dos tubos cilíndricos anidados, un tubo interior que se denomina "tubo de trabajo" o "tubo de presión", y un tubo exterior llamado "tubo de reserva". En la parte inferior del dispositivo, en el interior, hay una válvula de compresión o válvula de base. Cuando el pistón se ve obligado a subir o bajar debido a los baches de la carretera, el fluido hidráulico se mueve entre diferentes cámaras a través de pequeños agujeros u "orificios" en el pistón y a través de la válvula, convirtiendo la energía del "choque" en calor que luego debe disiparse.

Esta variante, conocida también como "dos tubos de celda de gas" o un diseño con un nombre similar, representó un avance significativo con respecto a la forma básica de dos tubos. Su estructura general es muy similar a la de dos tubos, pero se agrega una carga de gas nitrógeno a baja presión al tubo de reserva. El resultado de esta alteración es una reducción drástica de la "formación de espuma" o "aireación", el resultado indeseable del sobrecalentamiento y la falla de un tubo doble, que se presenta como líquido hidráulico espumoso que gotea del conjunto. Los amortiguadores de dos tubos cargados con gas representan la gran mayoría de las instalaciones de suspensión de vehículos modernos originales.

Este diseño, a menudo abreviado simplemente como "PSD", es otra evolución del amortiguador de doble tubo. En un amortiguador PSD, que todavía consta de dos tubos anidados y todavía contiene gas nitrógeno, se ha añadido un conjunto de ranuras al tubo de presión. Estas ranuras permiten que el pistón se mueva con relativa libertad en el rango medio de recorrido (es decir, el uso más común en la calle o carretera, llamado por los ingenieros la "zona de confort") y se mueva con mucha menos libertad en respuesta a cambios a superficies más irregulares cuando el movimiento ascendente y descendente del pistón comienza a ocurrir con mayor intensidad (es decir, en secciones con baches de las carreteras: el refuerzo le da al conductor un mayor control del movimiento sobre el vehículo, por lo que su rango a cada lado de la zona de confort se llama "zona de control"). Este avance permitió a los diseñadores de automóviles fabricar un amortiguador adaptado a marcas y modelos específicos de vehículos y tener en cuenta el tamaño y el peso de un vehículo determinado, su maniobrabilidad, su potencia, etc. para crear un amortiguador correspondientemente efectivo.

La siguiente fase en la evolución de los amortiguadores fue el desarrollo de un amortiguador que pudiera detectar y responder no solo a los cambios de situación de "baches" a "niveles suaves", sino también a los baches individuales en la carretera con una reacción casi instantánea. Esto se logró mediante un cambio en el diseño de la válvula de compresión, y se lo denominó "amortiguación sensible a la aceleración" o "ASD". Esto no solo da como resultado la desaparición total del compromiso "comodidad vs. control", sino que también reduce el cabeceo durante el frenado del vehículo y el balanceo durante las curvas. Sin embargo, los amortiguadores ASD generalmente solo están disponibles como cambios de posventa para un vehículo y solo están disponibles a través de un número limitado de fabricantes.

Los amortiguadores coilover suelen ser un tipo de amortiguador bitubo cargado con gas dentro de un resorte helicoidal. Son comunes en las suspensiones traseras de motocicletas y scooters, y se usan ampliamente en las suspensiones delanteras y traseras de los automóviles.

La principal alternativa de diseño al diseño bitubo ha sido el amortiguador monotubo, que se consideró un avance revolucionario cuando apareció en la década de 1950. Como su nombre lo indica, el amortiguador monotubo, que también es un amortiguador presurizado por gas y también viene en formato coilover, consta de un solo tubo, el tubo de presión, aunque tiene dos pistones. Estos pistones se denominan pistón de trabajo y pistón divisor o flotante, y se mueven en relativa sincronía dentro del tubo de presión en respuesta a los cambios en la suavidad de la carretera. Los dos pistones también separan completamente los componentes de fluido y gas del amortiguador. El amortiguador monotubo tiene un diseño general mucho más largo que el de dos tubos, lo que dificulta su montaje en automóviles de pasajeros diseñados para amortiguadores bitubo. Sin embargo, a diferencia de los dos tubos, el amortiguador monotubo se puede montar de cualquier manera: no tiene ninguna direccionalidad. [5] Tampoco tiene una válvula de compresión, cuyo papel ha sido asumido por el pistón divisor, y aunque contiene gas nitrógeno, el gas en un amortiguador monotubo está bajo alta presión (260-360 psi aproximadamente) lo que en realidad puede ayudarlo a soportar parte del peso del vehículo, algo que ningún otro amortiguador está diseñado para hacer. [6]

Mercedes se convirtió en el primer fabricante de automóviles en instalar amortiguadores monotubo como equipo estándar en algunos de sus coches a partir de 1958. Fueron fabricados por Bilstein , patentaron el diseño y aparecieron por primera vez en la década de 1954. [7] Debido a que el diseño estaba patentado, ningún otro fabricante pudo usarlo hasta 1971, cuando expiró la patente. [6]

Los amortiguadores de válvulas de carrete se caracterizan por el uso de manguitos cilíndricos huecos con conductos de aceite mecanizados en lugar de los discos o calzas flexibles convencionales tradicionales. [8] Las válvulas de carrete se pueden aplicar con empaques monotubo, bitubo o sensibles a la posición, y son compatibles con el control electrónico. [9]

Entre los principales beneficios citados en la presentación de patente de Multimatic en 2010 se encuentra la eliminación de la ambigüedad de rendimiento asociada con las calzas flexibles, lo que da como resultado características de presión-flujo matemáticamente predecibles, repetibles y robustas. [10]

Un tubo o recipiente adicional de aceite conectado al compartimento de aceite del amortiguador (principal) a través de un tubo flexible (depósito remoto) o un tubo rígido (amortiguador adicional). Aumenta la cantidad de aceite que puede transportar un amortiguador sin aumentar su longitud ni su grosor.

Permite que cada sección del recorrido de la suspensión tenga un ajuste de suspensión independiente. Amortiguador de bypass, amortiguador de doble bypass, amortiguador de triple bypass, etc. El triple bypass tendría un conjunto separado de controles de ajuste de suspensión para cada una de sus tres secciones del recorrido de la suspensión: recorrido inicial, recorrido medio, recorrido completo. [11]

Existen varios principios comúnmente utilizados detrás de la absorción de impactos: