Condensador cerámico

La composición del material cerámico define el comportamiento eléctrico y, por tanto, las aplicaciones.

Desde los inicios del estudio de la electricidad se han utilizado como aislantes materiales no conductores como el vidrio, la porcelana, el papel y la mica.

Algunos decenios más tarde, estos materiales también se utilizaron como dieléctricos de los primeros condensadores.

En el lado del receptor, los condensadores de mica más pequeños se utilizaban para circuitos resonantes.

Antes de la Segunda Guerra Mundial, la mica era el dieléctrico más común para los condensadores en Estados Unidos.

En 1926, estos condensadores cerámicos se fabricaban en pequeñas cantidades, que aumentaron en la década de 1940.

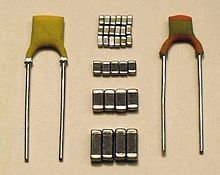

El estilo de estas primeras cerámicas era un disco con metalización en ambos lados en contacto con alambres estañados.

Pero este dieléctrico paraeléctrico tenía una permitividad relativamente baja, por lo que sólo se podían realizar valores de capacitancia pequeños.

Es notable que el desarrollo por separado durante la Guerra y el tiempo después en los EE. UU.

y el mercado europeo había dado lugar a diferentes definiciones de estas clases (EIA vs IEC), y sólo recientemente (desde 2010) se ha producido una armonización en todo el mundo a la normalización IEC.

El estilo típico para los condensadores cerámicos bajo el disco en aplicaciones de radio en la época posterior a la Guerra, desde los años 50 hasta los 70, era un tubo cerámico recubierto de estaño o plata tanto en la superficie interior como exterior.

Incluía terminales relativamente largos que formaban, junto con las resistencias y otros componentes, una maraña de cableado en circuito abierto.

Como este material dopado no era adecuado para producir multicapas, fueron sustituidos décadas más tarde por condensadores Y5V de clase 2.

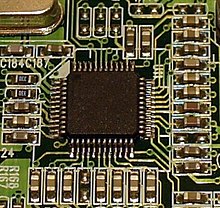

Una empresa estadounidense en pleno programa Apolo, lanzado en 1961, fue pionera en el apilamiento de varios discos para crear un bloque monolítico.

Ofrecen la mayor estabilidad de tensión, temperatura y, hasta cierto punto, frecuencia.

Los condensadores de clase 2 también presentan una baja estabilidad térmica y envejecen con el tiempo.

Los electrodos del condensador se depositan sobre la capa cerámica mediante metalización.

Un revestimiento de laca o cerámica protege el condensador contra la humedad y otras influencias ambientales.

A partir de una suspensión del polvo con un aglutinante adecuado, se moldea una fina lámina cerámica.