Un carburador (también escrito carburador o carburador ) [1] [2] [3] es un dispositivo utilizado por un motor de combustión interna de gasolina para controlar y mezclar el aire y el combustible que ingresan al motor. [4] El método principal para agregar combustible al aire de admisión es a través del tubo Venturi en el circuito de medición principal, aunque también se utilizan varios otros componentes para proporcionar combustible o aire adicional en circunstancias específicas.

Desde la década de 1990, los carburadores han sido reemplazados en gran medida por la inyección de combustible en automóviles y camiones, pero los carburadores aún se utilizan en algunos motores pequeños (por ejemplo, cortadoras de césped, generadores y hormigoneras) y motocicletas. Además, todavía se utilizan ampliamente en aviones impulsados por motores de pistón. Los motores diésel siempre han utilizado inyección de combustible en lugar de carburadores, ya que la combustión basada en compresión del diésel requiere una mayor precisión y presión de la inyección de combustible. [5]

El nombre "carburador" se deriva del verbo carburet , que significa "combinar con carbono", [6] o, en particular, "enriquecer un gas combinándolo con carbono o hidrocarburos ". [7] Así, un carburador mezcla el aire de admisión con un combustible a base de hidrocarburos, como la gasolina o el AutoGas (GLP). [8]

El nombre se escribe "carburador" en inglés americano y "carburador" en inglés británico . [1] [2] [3] Las abreviaturas coloquiales incluyen carb en el Reino Unido y América del Norte o Carby en Australia. [9]

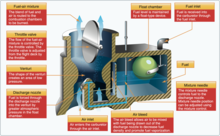

El aire de la atmósfera ingresa al carburador (generalmente a través de un filtro de aire ), se le agrega combustible dentro del carburador, pasa al colector de admisión , luego a través de la (s) válvula(s) de admisión y, finalmente, a la cámara de combustión . La mayoría de los motores utilizan un solo carburador compartido entre todos los cilindros, aunque algunos motores de alto rendimiento históricamente tenían varios carburadores.

El carburador funciona según el principio de Bernoulli : la presión estática del aire de admisión se reduce a velocidades más altas, lo que hace que ingrese más combustible en la corriente de aire. En la mayoría de los casos (excepto en el caso de la bomba del acelerador ), el conductor que presiona el pedal del acelerador no aumenta directamente el combustible que ingresa al motor. En cambio, aumenta el flujo de aire a través del carburador, lo que a su vez aumenta la cantidad de combustible que ingresa en la mezcla de admisión.

La principal desventaja de basar el funcionamiento de un carburador en el principio de Bernoulli es que, al ser un dispositivo fluidodinámico, la reducción de presión en un venturi tiende a ser proporcional al cuadrado de la velocidad del aire de admisión. Los surtidores de combustible son mucho más pequeños y el flujo de combustible está limitado principalmente por la viscosidad del combustible, de modo que el flujo de combustible tiende a ser proporcional a la diferencia de presión. Por lo tanto, los surtidores dimensionados para máxima potencia tienden a dejar sin combustible al motor a menor velocidad y con aceleración parcial. Lo más común es que esto se haya corregido utilizando varios surtidores. En los carburadores de surtidor variable SU y otros (por ejemplo, Zenith-Stromberg ), se corrigió variando el tamaño del surtidor.

La orientación del carburador es una consideración clave del diseño. Los motores más antiguos utilizaban carburadores de tiro ascendente , en los que el aire entraba por debajo del carburador y salía por la parte superior. A partir de finales de la década de 1930, los carburadores de tiro descendente se empezaron a utilizar con más frecuencia (especialmente en los Estados Unidos), junto con los carburadores de tiro lateral (especialmente en Europa).

El circuito de medición principal consiste en un tubo que se estrecha antes de ensancharse nuevamente, formando un venturi (también conocido como "barril"). El combustible se introduce en la corriente de aire a través de pequeños tubos (los surtidores principales ) en la parte más estrecha del venturi, donde el aire se encuentra a su velocidad más alta. [10]

A continuación del tubo Venturi hay un acelerador (normalmente en forma de válvula de mariposa ) que se utiliza para controlar la cantidad de aire que entra en el carburador. En un coche, este acelerador está conectado al pedal del acelerador del vehículo, que varía la velocidad del motor.

En aperturas de acelerador menores, la velocidad del aire a través del venturi es insuficiente para mantener el flujo de combustible, por lo tanto, el combustible es suministrado por los circuitos de ralentí y fuera de ralentí del carburador.

A mayores aperturas del acelerador, la velocidad del aire que pasa a través del venturi aumenta, lo que reduce la presión del aire y atrae más combustible hacia la corriente de aire. [11] Al mismo tiempo, el vacío reducido del colector da como resultado un menor flujo de combustible a través de los circuitos de ralentí y fuera de ralentí.

Durante el clima frío, el combustible se vaporiza con menos facilidad y tiende a condensarse en las paredes del colector de admisión, privando a los cilindros de combustible y dificultando los arranques en frío . Se requiere combustible adicional (para una cantidad determinada de aire) para arrancar y hacer funcionar el motor hasta que se caliente, proporcionado por una válvula de estrangulamiento .

Mientras el motor se calienta, la válvula del estrangulador está parcialmente cerrada, lo que restringe el flujo de aire en la entrada del carburador. Esto aumenta el vacío en el circuito de medición principal, lo que hace que se suministre más combustible al motor a través de los surtidores principales. Antes de finales de la década de 1950, el estrangulador lo operaba manualmente el conductor, a menudo usando una palanca o perilla en el tablero de instrumentos . Desde entonces, los estranguladores automáticos se volvieron más comunes. Estos utilizan un termostato bimetálico para regular automáticamente el estrangulador en función de la temperatura del líquido refrigerante del motor, un calentador de resistencia eléctrica para hacerlo o aire aspirado a través de un tubo conectado a una fuente de escape del motor. Un estrangulador que se deja cerrado después de que el motor se haya calentado aumenta el consumo de combustible del motor y las emisiones de gases de escape, y hace que el motor funcione de manera irregular y carezca de potencia debido a una mezcla de combustible demasiado rica.

Sin embargo, el exceso de combustible puede inundar el motor e impedir que arranque. Para eliminar el exceso de combustible, muchos carburadores con estranguladores automáticos permiten mantenerlo abierto (presionando manualmente el pedal del acelerador hasta el fondo y manteniéndolo allí brevemente mientras se hace girar el motor de arranque) para permitir que ingrese aire adicional al motor hasta que se elimine el exceso de combustible.

Otro método que utilizan los carburadores para mejorar el funcionamiento de un motor frío es una leva de ralentí rápido , que está conectada al estrangulador y evita que el acelerador se cierre por completo mientras el estrangulador está en funcionamiento. El aumento resultante en la velocidad de ralentí proporciona un ralentí más estable para un motor frío (al atomizar mejor el combustible frío) y ayuda a que el motor se caliente más rápido.

El sistema dentro de un carburador que dosifica el combustible cuando el motor está funcionando a bajas revoluciones. El circuito de ralentí generalmente se activa por vacío debajo de la placa del acelerador, lo que genera un área de baja presión en el conducto/puerto de ralentí, lo que hace que el combustible fluya a través del surtidor de ralentí. El fabricante del carburador establece el surtidor de ralentí en un valor constante, por lo que fluye una cantidad específica de combustible.

Muchos carburadores utilizan un circuito de ralentí, que incluye un surtidor de combustible adicional que se utiliza brevemente cuando el acelerador comienza a abrirse. Este surtidor está ubicado en un área de baja presión detrás del acelerador. El combustible adicional que proporciona se utiliza para compensar el vacío reducido que se produce cuando se abre el acelerador, suavizando así la transición del circuito de ralentí al circuito de dosificación principal.

En un motor de cuatro tiempos, suele ser conveniente proporcionar combustible adicional al motor cuando se trabaja con cargas elevadas (para aumentar la potencia de salida y reducir el golpeteo del motor ). Para ello, se suele utilizar una "válvula de potencia", que es una válvula accionada por resorte en el carburador que se mantiene cerrada gracias al vacío del motor. A medida que aumenta el flujo de aire a través del carburador, el vacío reducido del colector abre la válvula de potencia, lo que permite que entre más combustible en el circuito de dosificación principal.

En un motor de dos tiempos , la válvula de potencia del carburador funciona de manera opuesta: en la mayoría de los casos, la válvula permite que ingrese combustible adicional al motor y luego, a ciertas RPM del motor , se cierra para reducir el combustible que ingresa al motor. Esto se hace para extender las RPM máximas del motor, ya que muchos motores de dos tiempos pueden alcanzar temporalmente RPM más altas con una relación aire-combustible más pobre.

Esto no debe confundirse con las disposiciones de válvulas de potencia de escape no relacionadas que se utilizan en los motores de dos tiempos.

En ocasiones, se utiliza un sistema de varillas dosificadoras o varillas elevadoras como alternativa a una válvula de potencia en un motor de cuatro tiempos para suministrar combustible adicional con cargas elevadas. Un extremo de las varillas es cónico y se asienta en los surtidores dosificadores principales, actuando como una válvula para el flujo de combustible en los surtidores. Con cargas elevadas del motor, las varillas se separan de los surtidores (ya sea mecánicamente o mediante vacío del colector), lo que aumenta el volumen de combustible que puede fluir a través del surtidor. Estos sistemas se han utilizado en el surtidor Rochester Quadra y en los carburadores Carter de la década de 1950.

Si bien el circuito de medición principal puede suministrar combustible al motor de manera adecuada en condiciones de estado estable, la inercia del combustible (al ser mayor que la del aire) provoca una falta temporal de combustible cuando se abre el acelerador. Por lo tanto, a menudo se utiliza una bomba de acelerador para proporcionar brevemente combustible adicional cuando se abre el acelerador. [12] Cuando el conductor presiona el pedal del acelerador, una pequeña bomba de pistón o diafragma inyecta combustible adicional directamente en la garganta del carburador. [13]

La bomba del acelerador también se puede utilizar para "cebar" un motor con combustible adicional antes de intentar un arranque en frío . [ cita requerida ]

Para garantizar un suministro adecuado en todo momento, los carburadores incluyen un depósito de combustible, llamado "cámara de flotación" o "tazón de flotación". El combustible se suministra a la cámara de flotación mediante una bomba de combustible . Una válvula de entrada flotante regula el combustible que entra en la cámara de flotación, asegurando un nivel constante.

A diferencia de un motor con inyección de combustible, el sistema de combustible de un motor con carburador no está presurizado. En los motores en los que el aire de admisión que pasa por el carburador está presurizado (por ejemplo, cuando el carburador se encuentra aguas abajo de un sobrealimentador ), todo el carburador debe estar contenido en una caja presurizada hermética para funcionar. [ cita requerida ] Sin embargo, esto no es necesario cuando el carburador se encuentra aguas arriba del sobrealimentador.

Los problemas de ebullición del combustible y bloqueo de vapor pueden ocurrir en motores con carburador, especialmente en climas más cálidos. Dado que la cámara del flotador está ubicada cerca del motor, el calor del motor (incluso durante varias horas después de apagar el motor) puede hacer que el combustible se caliente hasta el punto de vaporización. Esto provoca burbujas de aire en el combustible (similares a las burbujas de aire que requieren purgar los frenos ), lo que impide el flujo de combustible y se conoce como "bloqueo de vapor".

Para evitar que se presurice la cámara del flotador, los tubos de ventilación permiten que el aire entre y salga de la cámara del flotador. Estos tubos suelen extenderse hasta la garganta del carburador, y están colocados para evitar que el combustible se derrame hacia el carburador.

Si se debe hacer funcionar un motor cuando el carburador no está en posición vertical (por ejemplo, en una motosierra o un avión), no sería adecuado utilizar una cámara de flotación ni una válvula de flotación activada por gravedad. En su lugar, se suele utilizar una cámara de diafragma. Esta consiste en un diafragma flexible en un lado de la cámara de combustible, conectado a una válvula de aguja que regula el combustible que entra en la cámara. A medida que disminuye el caudal de aire en la cámara (controlado por la válvula de estrangulamiento/válvula de mariposa), el diafragma se mueve hacia adentro (hacia abajo), lo que cierra la válvula de aguja para admitir menos combustible. A medida que aumenta el caudal de aire en la cámara, el diafragma se mueve hacia afuera (hacia arriba), lo que abre la válvula de aguja para admitir más combustible, lo que permite que el motor genere más potencia. Se alcanza un estado de equilibrio que crea un nivel de depósito de combustible estable, que permanece constante en cualquier orientación.

Otros componentes que se han utilizado en los carburadores incluyen:

El diseño básico de un carburador consiste en un solo venturi (circuito de medición principal), aunque también son bastante comunes los diseños con dos o cuatro venturi (carburadores de dos y cuatro cuerpos, respectivamente). Por lo general, los cuerpos consisten en uno o más cuerpos "primarios" que se utilizan para situaciones de carga más baja y uno o más cuerpos secundarios que se activan cuando es necesario proporcionar aire o combustible adicional con cargas más altas. Los venturi primarios y secundarios suelen tener tamaños diferentes e incorporan características diferentes para adaptarse a las situaciones en las que se utilizan.

Muchos carburadores de cuatro cuerpos utilizan dos cuerpos primarios y dos secundarios. El diseño de cuatro cuerpos, con dos cuerpos primarios y dos secundarios, se utilizaba habitualmente en los motores V8 para conservar combustible a bajas revoluciones del motor y, al mismo tiempo, proporcionar un suministro adecuado a altas revoluciones.

El uso de múltiples carburadores (por ejemplo, un carburador para cada cilindro o par de cilindros) también da como resultado que el aire de admisión se aspire a través de múltiples venturi. [16] Algunos motores de alto rendimiento han utilizado múltiples carburadores de dos o cuatro cuerpos, por ejemplo, seis carburadores de dos cuerpos en los Ferrari V12.

En 1826, el ingeniero estadounidense Samuel Morey recibió una patente para un "motor de gas o vapor", que funcionaba con aguarrás mezclado con aire. [17] [18] El diseño no llegó a producción. En 1875, el ingeniero alemán Siegfried Marcus produjo un automóvil impulsado por el primer motor de gasolina (que también estrenó el primer sistema de encendido por magneto ). [19] [20] [21] Karl Benz presentó su Benz Patent-Motorwagen con motor monocilíndrico de cuatro tiempos en 1885. [22] [23]

Los tres motores utilizaban carburadores de superficie, que funcionaban moviendo aire a través de la parte superior de un recipiente que contenía el combustible. [24]

El primer diseño de carburador alimentado por flotador, que utilizaba una boquilla atomizadora , fue introducido por los ingenieros alemanes Wilhelm Maybach y Gottlieb Daimler en su motor Grandfather Clock de 1885. [25] El automóvil Butler Petrol Cycle , construido en Inglaterra en 1888 , también utilizó un carburador alimentado por flotador. [26] [27]

El primer carburador para motor estacionario fue patentado en 1893 por los ingenieros húngaros János Csonka y Donát Banki . [28] [29] [30]

Los primeros carburadores de cuatro cuerpos fueron el carburador Carter WCFB y el idéntico Rochester 4GC, introducido en varios modelos de General Motors en 1952. Oldsmobile se refirió al nuevo carburador como "Quadri-Jet" (ortografía original) [31] mientras que Buick lo llamó "Airpower". [32]

En los Estados Unidos, los carburadores fueron el método común de suministro de combustible para la mayoría de los motores de gasolina fabricados en Estados Unidos hasta fines de la década de 1980, cuando la inyección de combustible se convirtió en el método preferido. [33] Uno de los últimos usuarios de carburadores en los deportes de motor fue NASCAR, que cambió a la inyección electrónica de combustible después de la serie Sprint Cup de 2011. [34 ]

En Europa, los carburadores fueron reemplazados en gran medida por la inyección de combustible a fines de la década de 1980, aunque la inyección de combustible se había utilizado cada vez más en automóviles de lujo y deportivos desde la década de 1970. La legislación de la CEE exigía que todos los vehículos vendidos y producidos en los países miembros tuvieran un convertidor catalítico después de diciembre de 1992. Esta legislación había estado en trámite durante algún tiempo, y muchos automóviles comenzaron a estar disponibles con convertidores catalíticos o inyección de combustible a partir de 1990 aproximadamente.

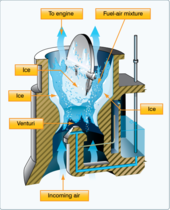

Un problema importante para los motores de las aeronaves es la formación de hielo en el interior del carburador. La temperatura del aire en el interior del carburador puede reducirse hasta 40 °C (72 °F), [35] debido a una combinación de la presión de aire reducida en el venturi y el calor latente del combustible que se evapora. Las condiciones durante el descenso hasta el aterrizaje son particularmente propicias para la formación de hielo, ya que el motor funciona al ralentí durante un período prolongado con el acelerador cerrado. La formación de hielo también puede producirse en condiciones de crucero a gran altitud.

A menudo se utiliza un sistema de calentamiento del carburador para evitar la formación de hielo. [35] Este sistema consta de una entrada de aire secundaria que pasa alrededor del escape, con el fin de calentar el aire antes de que entre en el carburador. Normalmente, el sistema es operado por el piloto, que cambia manualmente el aire de admisión para que viaje a través de la vía de entrada calentada según sea necesario. El sistema de calentamiento del carburador reduce la potencia de salida (debido a la menor densidad del aire calentado) y hace que se desvíe el filtro de aire de admisión, por lo tanto, el sistema solo se utiliza cuando existe riesgo de formación de hielo. [35]

Si el motor está funcionando a ralentí, otro método para evitar la formación de hielo es abrir periódicamente el acelerador, lo que aumenta la temperatura del aire dentro del carburador. [35]

La formación de hielo en el carburador también se produce en otras aplicaciones y se han empleado varios métodos para resolver este problema. En los motores en línea, los colectores de admisión y escape están en el mismo lado de la culata. El calor del escape se utiliza para calentar el colector de admisión y, a su vez, el carburador. En las configuraciones en V, los gases de escape se dirigían desde una culata a través del cruce de admisión hasta la otra culata. Un método para regular el flujo de escape en el cruce para calentar la admisión era una válvula de mariposa excéntrica ponderada llamada tubo de calentamiento que permanecía cerrada al ralentí y se abría cuando aumentaba el flujo de escape. Algunos vehículos usaban una estufa de calor alrededor del colector de escape. Estaba conectada a la entrada del filtro de aire a través de un tubo y suministraba aire caliente al filtro de aire. Un tubo de precalentamiento de la válvula de mariposa controlada por vacío en el cuerno de admisión del filtro de aire se abría permitiendo que pasara aire más frío cuando aumentaba la carga del motor.