La metalistería es el proceso de dar forma y remodelar metales para crear objetos útiles, piezas, conjuntos y estructuras a gran escala. Como término, abarca una amplia y diversa gama de procesos, habilidades y herramientas para producir objetos a cualquier escala: desde enormes barcos , edificios y puentes hasta precisas piezas de motor y delicadas joyas .

Las raíces históricas de la metalistería son anteriores a la historia registrada; su uso abarca culturas, civilizaciones y milenios. Ha evolucionado desde el modelado de metales blandos y nativos como el oro con herramientas manuales simples, pasando por la fundición de minerales y el forjado en caliente de metales más duros como el hierro , hasta llegar a procesos modernos altamente técnicos como el mecanizado y la soldadura . Se ha utilizado como industria, motor del comercio, pasatiempos individuales y en la creación de arte; [1] puede considerarse tanto una ciencia como un oficio.

Los procesos modernos de trabajo de metales, aunque diversos y especializados, pueden clasificarse en una de tres amplias áreas conocidas como procesos de conformado, corte o unión. Los talleres de trabajo de metales modernos, conocidos normalmente como talleres de máquinas , cuentan con una amplia variedad de máquinas herramienta especializadas o de uso general capaces de crear productos útiles y de gran precisión. Muchas técnicas de trabajo de metales más simples, como la herrería , ya no son económicamente competitivas a gran escala en los países desarrollados; algunas de ellas todavía se utilizan en países menos desarrollados, para trabajos artesanales o de pasatiempo, o para recreaciones históricas.

La evidencia arqueológica más antigua de la minería y el trabajo del cobre fue el descubrimiento de un colgante de cobre en el norte de Irak del 8700 a. C. [2] La evidencia más antigua, fundamentada y fechada, de la metalurgia en las Américas fue el procesamiento del cobre en Wisconsin , cerca del lago Michigan . El cobre se martillaba hasta que se volvía quebradizo y luego se calentaba para poder trabajarlo más. En América, esta tecnología data de alrededor de 4000-5000 a. C. [3] Los artefactos de oro más antiguos del mundo provienen de la Necrópolis búlgara de Varna y datan del 4450 a. C.

No todos los metales requerían fuego para obtenerse o trabajarse. Isaac Asimov especuló que el oro fue el "primer metal". [4] Su razonamiento es que, por su química , se encuentra en la naturaleza como pepitas de oro puro. En otras palabras, el oro, por raro que sea, a veces se encuentra en la naturaleza como un metal nativo . Algunos metales también se pueden encontrar en meteoritos . Casi todos los demás metales se encuentran en menas , una roca que contiene minerales , que requieren calor o algún otro proceso para liberar el metal. Otra característica del oro es que se puede trabajar tal como se encuentra, lo que significa que no se necesita ninguna tecnología más allá de un martillo de piedra y un yunque para trabajar el metal. Esto es resultado de las propiedades del oro de maleabilidad y ductilidad . Las primeras herramientas fueron piedra, hueso , madera y tendones , todas las cuales eran suficientes para trabajar el oro.

En algún momento desconocido, se conoció el proceso de liberación de metales de la roca mediante calor, y comenzaron a demandarse rocas ricas en cobre, estaño y plomo . Estos minerales se extraían dondequiera que se los reconociera. Se han encontrado restos de minas tan antiguas en todo el suroeste de Asia . [5] Los habitantes del sur de Asia de Mehrgarh trabajaban los metales entre 7000 y 3300 a. C. [6] El final del comienzo de la metalurgia se produce en algún momento alrededor de 6000 a. C., cuando la fundición de cobre se volvió común en el suroeste de Asia.

Las civilizaciones antiguas conocían siete metales. Aquí están ordenados según su potencial de oxidación (en voltios ):

El potencial de oxidación es importante porque es un indicador de cuán fuertemente unido está el metal al mineral. Como se puede ver, el hierro tiene un potencial de oxidación significativamente mayor que los otros seis metales, mientras que el oro tiene un potencial de oxidación dramáticamente menor que los seis metales superiores. La baja oxidación del oro es una de las principales razones por las que se encuentra oro en pepitas. Estas pepitas son oro relativamente puro y se pueden trabajar tal como se encuentran.

El cobre, al ser relativamente abundante, y el estaño se convirtieron en las siguientes sustancias importantes en la historia de la metalurgia. Utilizando calor para fundir el cobre a partir del mineral, se produjo una gran cantidad de cobre. Se utilizó tanto para joyería como para herramientas sencillas. Sin embargo, el cobre por sí solo era demasiado blando para herramientas que requerían bordes y rigidez. En algún momento se añadió estaño al cobre fundido y así se desarrolló el bronce . El bronce es una aleación de cobre y estaño. El bronce fue un avance importante porque tenía la durabilidad de los bordes y la rigidez de las que carecía el cobre puro. Hasta la llegada del hierro, el bronce era el metal más avanzado para herramientas y armas de uso común (consulte la Edad del Bronce para obtener más detalles).

Fuera del sudoeste asiático, estos mismos avances y materiales se estaban descubriendo y utilizando en todo el mundo. En China y Gran Bretaña , los habitantes empezaron a utilizar el bronce sin dedicarle demasiado tiempo al cobre. Los japoneses empezaron a utilizar el bronce y el hierro casi simultáneamente. En América, la situación era diferente. Aunque los pueblos de América conocían los metales, no fue hasta la colonización europea que la metalurgia para la fabricación de herramientas y armas se volvió común. Antes de la influencia europea, los principales usos de los metales en América eran la joyería y el arte .

Hacia el año 2700 a. C., la producción de bronce era común en lugares donde se podían reunir los materiales necesarios para fundir, calentar y trabajar el metal. El hierro comenzaba a fundirse y comenzó a surgir como un metal importante para herramientas y armas. El período que siguió se conoció como la Edad del Hierro . [ cita requerida ]

En los períodos históricos de los faraones en Egipto , los reyes védicos en la India , las tribus de Israel y la civilización maya en América del Norte , entre otras poblaciones antiguas, los metales preciosos comenzaron a tener un valor asociado. En algunos casos, se crearon, aplicaron y acordaron reglas de propiedad, distribución y comercio entre los respectivos pueblos. En los períodos anteriores, los trabajadores del metal eran muy hábiles en la creación de objetos de adorno, artefactos religiosos e instrumentos comerciales de metales preciosos (no ferrosos), así como armas generalmente de metales ferrosos y/o aleaciones . Estas habilidades se ejecutaban bien. Las técnicas eran practicadas por artesanos, herreros , practicantes atharvavédicos , alquimistas y otras categorías de trabajadores del metal en todo el mundo. Por ejemplo, la técnica de granulación fue empleada por numerosas culturas antiguas antes de que el registro histórico muestre que la gente viajaba a regiones lejanas para compartir este proceso. Los herreros de hoy todavía usan esta y muchas otras técnicas antiguas.

A medida que transcurrió el tiempo, los objetos de metal se volvieron más comunes y cada vez más complejos. La necesidad de adquirir y trabajar más metales creció en importancia. Las habilidades relacionadas con la extracción de minerales metálicos de la tierra comenzaron a evolucionar y los orfebres adquirieron más conocimientos. Los orfebres se convirtieron en miembros importantes de la sociedad. Los destinos y las economías de civilizaciones enteras se vieron muy afectados por la disponibilidad de metales y orfebres. El trabajador del metal depende de la extracción de metales preciosos para hacer joyas , construir dispositivos electrónicos más eficientes y para aplicaciones industriales y tecnológicas, desde la construcción hasta los contenedores de envío , el ferrocarril y el transporte aéreo . Sin metales, los bienes y servicios dejarían de moverse por el mundo en la escala que conocemos hoy.

El trabajo de metales generalmente se divide en tres categorías: conformado , corte y unión . La mayor parte del corte de metales se realiza con herramientas de acero de alta velocidad o herramientas de carburo. [7] Cada una de estas categorías contiene varios procesos.

Antes de la mayoría de las operaciones, es necesario marcar y/o medir el metal, dependiendo del producto terminado deseado.

El trazado (también conocido como diseño) es el proceso de transferir un diseño o patrón a una pieza de trabajo y es el primer paso en la artesanía del trabajo con metales. Se realiza en muchas industrias o pasatiempos, aunque en la industria, la repetición elimina la necesidad de marcar cada pieza individual. En el área de los oficios de los metales, el trazado consiste en transferir el plan del ingeniero a la pieza de trabajo en preparación para el siguiente paso, el mecanizado o la fabricación.

Los calibradores son herramientas manuales diseñadas para medir con precisión la distancia entre dos puntos. La mayoría de los calibradores tienen dos juegos de bordes planos y paralelos que se utilizan para medir el diámetro interior o exterior. Estos calibradores pueden tener una precisión de una milésima de pulgada (25,4 μm). Los distintos tipos de calibradores tienen distintos mecanismos para mostrar la distancia medida. Cuando es necesario medir objetos más grandes con menos precisión,se suele utilizar una cinta métrica .

La fundición permite obtener una forma específica vertiendo metal fundido en un molde y dejándolo enfriar, sin aplicar fuerza mecánica. Las formas de fundición incluyen:

Estos procesos de conformado modifican el metal o la pieza de trabajo deformándolo, es decir, sin eliminar material alguno. El conformado se realiza con un sistema de fuerzas mecánicas y, especialmente para el conformado de metales en masa, con calor.

La deformación plástica implica el uso de calor o presión para hacer que una pieza de trabajo sea más conductora de la fuerza mecánica. Históricamente, esta y la fundición las realizaban los herreros, aunque hoy en día el proceso se ha industrializado. En el conformado de metales en masa, la pieza de trabajo generalmente se calienta.

Estos tipos de procesos de conformado implican la aplicación de fuerza mecánica a temperatura ambiente. Sin embargo, algunos desarrollos recientes implican el calentamiento de matrices y/o piezas. Los avances en la tecnología de mecanizado automatizado han hecho posible el troquelado progresivo, que es un método que puede abarcar el punzonado, el acuñado, el doblado y otras formas que modifican el metal a un menor costo y generan menos desechos. [9]

El corte es un conjunto de procesos en los que el material se lleva a una geometría específica eliminando el exceso de material utilizando diversos tipos de herramientas para dejar una pieza terminada que cumple con las especificaciones. El resultado neto del corte son dos productos: el material sobrante o de desecho y la pieza terminada. En la carpintería, el desecho sería aserrín y exceso de madera. En el corte de metales, el desecho son virutas y exceso de metal.

Los procesos de corte se dividen en tres categorías principales:

La perforación de un orificio en una pieza de metal es el ejemplo más común de un proceso de producción de virutas. El uso de un soplete de corte con oxicombustible para separar una placa de acero en piezas más pequeñas es un ejemplo de quemado. El fresado químico es un ejemplo de un proceso especializado que elimina el exceso de material mediante el uso de productos químicos de grabado y enmascaramiento.

Hay muchas tecnologías disponibles para cortar metal, entre ellas:

El fluido de corte o refrigerante se utiliza cuando hay una fricción y un calor significativos en la interfaz de corte entre una herramienta de corte, como una broca o una fresa, y la pieza de trabajo. El refrigerante generalmente se introduce mediante un rociador sobre la cara de la herramienta y la pieza de trabajo para disminuir la fricción y la temperatura en la interfaz entre la herramienta de corte y la pieza de trabajo y evitar un desgaste excesivo de la herramienta. En la práctica, existen muchos métodos para suministrar refrigerante.

No se recomienda el uso de una amoladora angular para cortar, ya que se generan grandes cantidades de chispas y humos (y partículas ) nocivos en comparación con el uso de una sierra alternativa o una sierra de cinta . [12] Las amoladoras angulares producen chispas al cortar metales ferrosos. También producen fragmentos al cortar otros materiales.

El fresado es el modelado complejo de metales u otros materiales mediante la eliminación de material para formar la forma final. Generalmente se realiza en una fresadora , una máquina accionada por motor que en su forma básica consta de una fresa que gira sobre el eje del husillo (como un taladro ) y una mesa de trabajo que puede moverse en múltiples direcciones (generalmente dos dimensiones [ejes x e y] en relación con la pieza de trabajo). El husillo generalmente se mueve en el eje z. Es posible elevar la mesa (donde descansa la pieza de trabajo). Las fresadoras pueden operarse manualmente o bajo control numérico por computadora (CNC), y pueden realizar una gran cantidad de operaciones complejas, como corte de ranuras, cepillado , taladrado y roscado , rebajado , fresado , etc. Dos tipos comunes de fresadoras son la fresadora horizontal y la fresadora vertical.

Las piezas producidas son generalmente objetos 3D complejos que se convierten en coordenadas x, y, z que luego se introducen en la máquina CNC y le permiten completar las tareas requeridas. La fresadora puede producir la mayoría de las piezas en 3D, pero algunas requieren que los objetos se roten alrededor del eje de coordenadas x, y o z (según la necesidad). Las tolerancias vienen en una variedad de estándares, según la configuración regional. En los países que aún utilizan el sistema imperial, esto suele estar en milésimas de pulgada (unidad conocida como thou ), según la máquina específica. En muchos otros países europeos, se utilizan en cambio estándares que siguen la ISO.

Para mantener la broca y el material fríos, se utiliza un refrigerante de alta temperatura. En la mayoría de los casos, el refrigerante se rocía con una manguera directamente sobre la broca y el material. Este refrigerante puede ser controlado por la máquina o por el usuario, según la máquina.

Los materiales que se pueden fresar van desde el aluminio hasta el acero inoxidable y casi todos los materiales intermedios. Cada material requiere una velocidad diferente en la herramienta de fresado y varía en la cantidad de material que se puede eliminar en una pasada de la herramienta. Los materiales más duros se fresan generalmente a velocidades más lentas y se eliminan pequeñas cantidades de material. Los materiales más blandos varían, pero generalmente se fresan con una velocidad de broca alta.

El uso de una fresadora añade costes que se tienen en cuenta en el proceso de fabricación. Cada vez que se utiliza la máquina también se utiliza refrigerante, que debe añadirse periódicamente para evitar que se rompan las brocas. También es necesario cambiar una broca de fresado según sea necesario para evitar que se dañe el material. El tiempo es el factor más importante para los costes. Las piezas complejas pueden requerir horas para completarse, mientras que las piezas muy sencillas tardan solo unos minutos. Esto, a su vez, también varía el tiempo de producción, ya que cada pieza requerirá diferentes cantidades de tiempo.

La seguridad es fundamental en estas máquinas. Las brocas se desplazan a gran velocidad y retiran trozos de metal que suelen estar al rojo vivo. La ventaja de tener una fresadora CNC es que protege al operador de la máquina.

El torneado es un proceso de corte de metales para producir una superficie cilíndrica con una herramienta de una sola punta. La pieza de trabajo se hace girar en un husillo y la herramienta de corte se introduce en ella de forma radial, axial o de ambas formas. La producción de superficies perpendiculares al eje de la pieza de trabajo se denomina refrentado. La producción de superficies utilizando avances tanto radiales como axiales se denomina perfilado. [13]

Un torno es una máquina herramienta que hace girar un bloque o cilindro de material de modo que, cuando se aplican herramientas abrasivas , de corte o de deformación a la pieza de trabajo, se le puede dar forma para producir un objeto que tenga simetría rotacional alrededor de un eje de rotación . Entre los ejemplos de objetos que se pueden producir en un torno se incluyen candelabros , cigüeñales , árboles de levas y soportes de cojinetes .

Los tornos tienen cuatro componentes principales: la bancada, el cabezal, el carro y el contrapunto. La bancada es una base precisa y muy fuerte sobre la que descansan todos los demás componentes para su alineación. El husillo del cabezal fija la pieza de trabajo con un mandril , cuyas mordazas (normalmente tres o cuatro) se aprietan alrededor de la pieza. El husillo gira a alta velocidad, proporcionando la energía para cortar el material. Aunque históricamente los tornos se accionaban mediante correas desde un eje de transmisión , los ejemplos modernos utilizan motores eléctricos. La pieza de trabajo se extiende fuera del husillo a lo largo del eje de rotación por encima de la bancada plana. El carro es una plataforma que se puede mover, de forma precisa e independiente, en paralelo y perpendicular al eje de rotación. Una herramienta de corte endurecida se sostiene a la altura deseada (normalmente en el medio de la pieza de trabajo) mediante el poste portaherramientas. A continuación, el carro se mueve alrededor de la pieza de trabajo giratoria y la herramienta de corte retira gradualmente el material de la pieza de trabajo. El contrapunto se puede deslizar a lo largo del eje de rotación y luego bloquear en su lugar según sea necesario. Puede contener centros para asegurar aún más la pieza de trabajo, o herramientas de corte introducidas en el extremo de la pieza de trabajo.

Otras operaciones que se pueden realizar con una herramienta de una sola punta en un torno son: [13]

Biselado: corte de un ángulo en la esquina de un cilindro.

Tronzado: la herramienta se introduce radialmente en la pieza de trabajo para cortar el extremo de una pieza.

Roscado : se introduce una herramienta a lo largo y a lo ancho de la superficie exterior o interior de piezas giratorias para producir roscas externas o internas .

Mandrilado : se introduce una herramienta de una sola punta de forma lineal y paralela al eje de rotación para crear un orificio redondo.

Taladrado : introducción de la broca en la pieza de trabajo de forma axial.

Moleteado : se utiliza una herramienta para producir una textura de superficie rugosa en la pieza de trabajo. Se utiliza con frecuencia para permitir el agarre con la mano en una pieza de metal.

Los tornos de control numérico por computadora (CNC) modernos y los centros de mecanizado (CNC) pueden realizar operaciones secundarias como fresado mediante el uso de herramientas motorizadas. Cuando se utilizan herramientas motorizadas, la pieza de trabajo deja de girar y la herramienta motorizada ejecuta la operación de mecanizado con una herramienta de corte giratoria. Las máquinas CNC utilizan las coordenadas x, y y z para controlar las herramientas de torneado y producir el producto. La mayoría de los tornos CNC modernos pueden producir la mayoría de los objetos torneados en 3D.

Se pueden tornear casi todos los tipos de metales, aunque se necesitan más tiempo y herramientas de corte especializadas para piezas más duras .

Existen muchos procesos de roscado, entre ellos: corte de roscas con un macho o una matriz , fresado de roscas, corte de roscas de un solo punto, laminado de roscas, laminado y conformado de raíz en frío y rectificado de roscas. Un macho se utiliza para cortar una rosca hembra en la superficie interior de un orificio previamente perforado, mientras que una matriz corta una rosca macho en una varilla cilíndrica preformada.

El rectificado utiliza un proceso abrasivo para eliminar material de la pieza de trabajo. Una rectificadora es una máquina herramienta que se utiliza para producir acabados muy finos, realizar cortes muy ligeros o formas de alta precisión utilizando una rueda abrasiva como dispositivo de corte. Esta rueda puede estar compuesta por piedras de diversos tamaños y tipos, diamantes o materiales inorgánicos .

La amoladora más sencilla es una amoladora de banco o una amoladora angular manual, para desbarbar piezas o cortar metal con un disco zip.

Las rectificadoras han aumentado de tamaño y complejidad con los avances del tiempo y la tecnología. Desde los viejos tiempos en que una rectificadora manual de herramientas afilaba fresas para un taller de producción hasta las actuales celdas de fabricación con carga automática CNC de 30 000 RPM que producen turbinas a reacción, los procesos de rectificado varían enormemente.

Las rectificadoras deben ser máquinas muy rígidas para producir el acabado requerido. Algunas rectificadoras incluso se utilizan para producir escalas de vidrio para posicionar los ejes de las máquinas CNC. La regla común es que las máquinas utilizadas para producir escalas sean diez veces más precisas que las máquinas para las que se producen las piezas.

En el pasado, las rectificadoras se utilizaban únicamente para operaciones de acabado debido a las limitaciones de las herramientas. Los materiales modernos para muelas de rectificado y el uso de diamantes industriales u otros recubrimientos artificiales (nitruro de boro cúbico) en las formas de las muelas han permitido que las rectificadoras logren resultados excelentes en entornos de producción en lugar de quedar relegadas a la parte trasera del taller.

La tecnología moderna ha avanzado en las operaciones de rectificado para incluir controles CNC, altas tasas de eliminación de material con alta precisión, lo que la hace ideal para aplicaciones aeroespaciales y producciones de gran volumen de componentes de precisión.

El limado es una combinación de rectificado y corte de dientes de sierra con una lima . Antes del desarrollo de los equipos de mecanizado modernos, proporcionaba un medio relativamente preciso para la producción de piezas pequeñas, especialmente aquellas con superficies planas. El uso hábil de una lima permitía al maquinista trabajar con tolerancias finas y era el sello distintivo de la artesanía. Hoy en día, el limado rara vez se utiliza como técnica de producción en la industria, aunque sigue siendo un método común de desbarbado .

El brochado es una operación de mecanizado que se utiliza para cortar chaveteros en ejes. El mecanizado por haz de electrones (EBM) es un proceso de mecanizado en el que se dirigen electrones de alta velocidad hacia una pieza de trabajo, lo que genera calor y vaporiza el material. El mecanizado ultrasónico utiliza vibraciones ultrasónicas para mecanizar materiales muy duros o quebradizos.

La soldadura es un proceso de fabricación que une materiales, generalmente metales o termoplásticos , provocando coalescencia. Esto se hace a menudo fundiendo las piezas de trabajo y añadiendo un material de relleno para formar un charco de material fundido que se enfría para convertirse en una unión fuerte, pero a veces se utiliza presión junto con calor , o por sí sola, para producir la soldadura. [14]

Se pueden utilizar muchas fuentes de energía diferentes para soldar, como una llama de gas , un arco eléctrico , un láser, un haz de electrones , fricción y ultrasonidos . Si bien la soldadura suele ser un proceso industrial, se puede realizar en muchos entornos diferentes, como al aire libre, bajo el agua y en el espacio . Sin embargo, independientemente de la ubicación, la soldadura sigue siendo peligrosa y se deben tomar precauciones para evitar quemaduras, descargas eléctricas , humos venenosos y sobreexposición a la luz ultravioleta .

La soldadura fuerte es un proceso de unión en el que se funde un metal de aporte y se introduce en un capilar formado por el ensamblaje de dos o más piezas de trabajo. El metal de aporte reacciona metalúrgicamente con las piezas de trabajo y se solidifica en el capilar, formando una unión fuerte. A diferencia de la soldadura, la pieza de trabajo no se funde. La soldadura fuerte es similar a la soldadura blanda, pero se produce a temperaturas superiores a los 450 °C (842 °F). La soldadura fuerte tiene la ventaja de producir menos tensiones térmicas que la soldadura blanda, y los ensamblajes soldados tienden a ser más dúctiles que las soldaduras porque los elementos de aleación no pueden segregarse ni precipitarse.

Las técnicas de soldadura fuerte incluyen la soldadura fuerte a la llama, la soldadura fuerte por resistencia, la soldadura fuerte en horno, la soldadura fuerte por difusión, la soldadura fuerte inductiva y la soldadura fuerte al vacío.

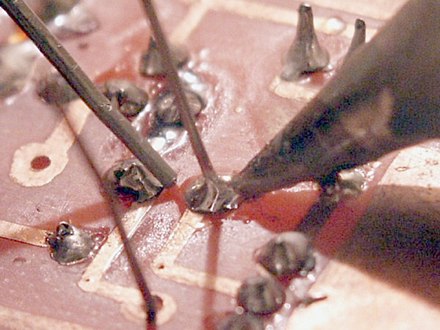

La soldadura blanda es un proceso de unión que se lleva a cabo a temperaturas inferiores a los 450 °C (842 °F). Es similar a la soldadura fuerte en el sentido de que se funde un material de relleno y se introduce en un capilar para formar una unión, aunque a una temperatura más baja. Debido a esta temperatura más baja y a las diferentes aleaciones utilizadas como materiales de relleno, la reacción metalúrgica entre el material de relleno y la pieza de trabajo es mínima, lo que da como resultado una unión más débil.

El remachado es uno de los procesos de unión de metales más antiguos. [15] Su uso disminuyó notablemente durante la segunda mitad del siglo XX, [16] [ cita requerida ] pero aún conserva usos importantes en la industria y la construcción, y en artesanías como la joyería , las armaduras medievales y la alta costura en metal a principios del siglo XXI. El uso anterior de remaches está siendo reemplazado por mejoras en las técnicas de soldadura y fabricación de componentes .

Un remache es básicamente un perno de dos cabezas y sin rosca que mantiene unidas otras dos piezas de metal. Se perforan o perforan agujeros en las dos piezas de metal que se van a unir. Una vez alineados los agujeros, se pasa un remache por ellos y se forman cabezas permanentes en los extremos del remache utilizando martillos y matrices de formación (ya sea mediante trabajo en frío o en caliente ). Los remaches se compran comúnmente con una cabeza ya formada.

Cuando es necesario retirar remaches, se corta una de las cabezas del remache con un cincel . A continuación, se saca el remache con un martillo y un punzón .

Esto incluye tornillos , así como pernos . Esto se usa a menudo ya que requiere relativamente poco equipo especializado y, por lo tanto, se usa a menudo en muebles en paquete plano . También se puede usar cuando un metal se une a otro material (como la madera ) o un metal en particular no se suelda bien (como el aluminio ). Esto se puede hacer para unir metales directamente o con un material intermedio como el nailon . Si bien a menudo es más débil que otros métodos como la soldadura o la soldadura fuerte, el metal se puede quitar fácilmente y, por lo tanto, reutilizar o reciclar. También se puede hacer junto con un epoxi o pegamento, revirtiendo sus beneficios ecológicos.

Si bien estos procesos no son procesos primarios de trabajo de metales, a menudo se realizan antes o después de los procesos de trabajo de metales.

Los metales pueden ser tratados térmicamente para alterar sus propiedades de resistencia, ductilidad, tenacidad, dureza o resistencia a la corrosión. Los procesos de tratamiento térmico más comunes incluyen el recocido , el endurecimiento por precipitación , el temple y el revenido :

A menudo, los tratamientos mecánicos y térmicos se combinan en lo que se conoce como tratamientos termomecánicos para obtener mejores propiedades y un procesamiento más eficiente de los materiales. Estos procesos son comunes en aceros especiales de alta aleación, superaleaciones y aleaciones de titanio.

La galvanoplastia es una técnica común de tratamiento de superficies. Implica la unión de una capa fina de otro metal, como oro , plata , cromo o zinc, a la superficie del producto mediante hidrólisis. Se utiliza para reducir la corrosión, crear resistencia a la abrasión y mejorar la apariencia estética del producto. El enchapado puede incluso cambiar las propiedades de la pieza original, incluida la conductividad, la disipación de calor o la integridad estructural. Existen cuatro métodos principales de galvanoplastia para garantizar un recubrimiento adecuado y una buena relación calidad-precio por producto: enchapado en masa, enchapado en bastidor, enchapado continuo y enchapado en línea. [17]

Las técnicas de pulverización térmica son otra opción de acabado popular y, a menudo, tienen mejores propiedades a altas temperaturas que los recubrimientos galvanizados debido al mayor espesor del recubrimiento. Los cuatro procesos principales de pulverización térmica incluyen la pulverización con arco eléctrico, la pulverización con llama (combustión de oxiacetileno), la pulverización con plasma y la pulverización con oxicombustible a alta velocidad (HVOF). [18]

General: