Un sensor piezoeléctrico es un dispositivo que utiliza el efecto piezoeléctrico para medir cambios en la presión , aceleración , temperatura , tensión o fuerza al convertirlos en una carga eléctrica . El prefijo piezo- es una palabra griega que significa 'presionar' o 'apretar'. [1]

Los sensores piezoeléctricos son herramientas versátiles para la medición de diversos procesos. [2] Se utilizan para el control de calidad , el control de procesos y la investigación y el desarrollo en muchas industrias. Jacques y Pierre Curie descubrieron el efecto piezoeléctrico en 1880, [3] pero recién en la década de 1950 los fabricantes comenzaron a utilizar el efecto piezoeléctrico en aplicaciones de detección industrial. Desde entonces, este principio de medición se ha utilizado cada vez más y se ha convertido en una tecnología madura con una excelente confiabilidad inherente.

Se han utilizado con éxito en diversas aplicaciones, como en la medicina , [4] la industria aeroespacial , la instrumentación nuclear y como sensor de inclinación en la electrónica de consumo [5] o como sensor de presión en los paneles táctiles de los teléfonos móviles. En la industria automotriz , los elementos piezoeléctricos se utilizan para monitorear la combustión al desarrollar motores de combustión interna . Los sensores se montan directamente en orificios adicionales en la culata o la bujía incandescente está equipada con un sensor piezoeléctrico en miniatura incorporado. [6]

El auge de la tecnología piezoeléctrica está directamente relacionado con un conjunto de ventajas inherentes. El alto módulo de elasticidad de muchos materiales piezoeléctricos es comparable al de muchos metales y llega hasta 10 6 N/m 2 . [ cita requerida ] Aunque los sensores piezoeléctricos son sistemas electromecánicos que reaccionan a la compresión , los elementos sensores muestran una deflexión casi nula. Esto proporciona a los sensores piezoeléctricos robustez, una frecuencia natural extremadamente alta y una excelente linealidad en un amplio rango de amplitud . Además, la tecnología piezoeléctrica es insensible a los campos electromagnéticos y la radiación , lo que permite realizar mediciones en condiciones adversas. Algunos materiales utilizados (especialmente el fosfato de galio o la turmalina ) son extremadamente estables a altas temperaturas, lo que permite que los sensores tengan un rango de trabajo de hasta 1000 °C. La turmalina muestra piroelectricidad además del efecto piezoeléctrico; esta es la capacidad de generar una señal eléctrica cuando cambia la temperatura del cristal. Este efecto también es común a los materiales piezocerámicos. Gautschi en Piezoelectric Sensorics (2002) ofrece esta tabla comparativa de las características de los materiales de los sensores piezoeléctricos frente a otros tipos:

Una desventaja de los sensores piezoeléctricos es que no se pueden utilizar para mediciones verdaderamente estáticas. Una fuerza estática da como resultado una cantidad fija de carga en el material piezoeléctrico. En la electrónica de lectura convencional, los materiales aislantes imperfectos y la reducción de la resistencia interna del sensor provocan una pérdida constante de electrones y producen una señal decreciente. Las temperaturas elevadas provocan una caída adicional en la resistencia interna y la sensibilidad. El principal efecto sobre el efecto piezoeléctrico es que con el aumento de las cargas de presión y la temperatura, la sensibilidad se reduce debido a la formación de gemelos . Mientras que los sensores de cuarzo deben enfriarse durante las mediciones a temperaturas superiores a 300 °C , los tipos especiales de cristales como el fosfato de galio GaPO4 no muestran formación de gemelos hasta el punto de fusión del propio material.

Sin embargo, no es cierto que los sensores piezoeléctricos sólo puedan utilizarse en procesos muy rápidos o en condiciones ambientales. De hecho, numerosas aplicaciones piezoeléctricas producen mediciones cuasiestáticas y otras aplicaciones funcionan a temperaturas superiores a los 500 °C .

Los sensores piezoeléctricos también se pueden utilizar para determinar los aromas presentes en el aire midiendo simultáneamente la resonancia y la capacitancia. La electrónica controlada por ordenador aumenta enormemente la gama de posibles aplicaciones de los sensores piezoeléctricos. [7]

Los sensores piezoeléctricos también se observan en la naturaleza. El colágeno del hueso es piezoeléctrico y algunos piensan que actúa como un sensor de fuerza biológico. [8] [9] También se ha demostrado la piezoelectricidad en el colágeno de los tejidos blandos, como el tendón de Aquiles , las paredes aórticas y las válvulas cardíacas . [10]

La forma en que se corta un material piezoeléctrico define uno de sus tres modos operativos principales:

Una fuerza aplicada a lo largo de un eje neutro (y) desplaza cargas a lo largo de la dirección (x), perpendicular a la línea de fuerza. La cantidad de carga ( ) depende de las dimensiones geométricas del respectivo elemento piezoeléctrico. Cuando se aplican las dimensiones ,

La cantidad de carga desplazada es estrictamente proporcional a la fuerza aplicada e independiente del tamaño y la forma del elemento piezoeléctrico. Poner varios elementos mecánicamente en serie y eléctricamente en paralelo es la única forma de aumentar la salida de carga. La carga resultante es

La carga producida es exactamente proporcional a la fuerza aplicada y se genera en un ángulo recto con respecto a la fuerza. La carga es independiente del tamaño y la forma del elemento. Para elementos mecánicamente en serie y eléctricamente en paralelo, la carga es

A diferencia de los efectos longitudinales y cortantes, el efecto transversal permite ajustar con precisión la sensibilidad a la fuerza aplicada y a la dimensión del elemento.

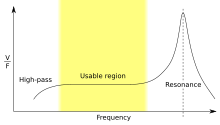

Un transductor piezoeléctrico puede modelarse como una fuente de voltaje con un filtro . El voltaje V en la fuente es directamente proporcional a la fuerza, presión o tensión aplicada. [11] La señal de salida está relacionada con esta fuerza mecánica como si hubiera pasado a través del filtro, lo que le da al transductor una impedancia de salida muy alta y dependiente de la frecuencia , lo que da como resultado una respuesta de frecuencia similar a la Figura 1.

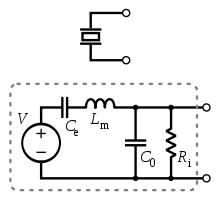

El modelo detallado de la Figura 2 incluye los efectos de la construcción mecánica del sensor y otras no idealidades. [12] La inductancia L m se debe a la masa sísmica y la inercia del propio sensor. C e es inversamente proporcional a la elasticidad mecánica del sensor. C 0 representa la capacitancia estática del transductor, resultante de una masa inercial de tamaño infinito. [12] Estas inductancias y capacitancias no son elementos eléctricos reales del transductor, sino que actúan como una analogía mecánico-eléctrica .

Sin embargo, R i es una resistencia eléctrica real que representa la resistencia de fuga de aislamiento del transductor. Si el sensor está conectado a una resistencia de carga , esta también actúa en paralelo con la resistencia de aislamiento, y ambas aumentan la frecuencia de corte de paso alto. En este esquema tampoco se muestra la capacitancia real de la superficie del sensor.

Los sensores piezoeléctricos suelen utilizar la región plana de la respuesta de frecuencia (la "región utilizable" en la Figura 1) entre el corte de paso alto y el pico resonante. La resistencia de carga y de fuga debe ser lo suficientemente grande como para que no se pierdan las frecuencias bajas de interés. En esta región se puede utilizar un modelo de circuito equivalente simplificado (parte superior de la Figura 3), en el que C s representa la capacitancia de la propia superficie del sensor, determinada por la fórmula estándar para la capacitancia de placas paralelas . [12] [13] El equivalente de Norton de este modelo simplificado (parte inferior de la Figura 3) es una fuente de carga en paralelo con la capacitancia de la fuente, con la carga directamente proporcional a la fuerza aplicada. [11] [14]

La tecnología piezoeléctrica puede medir varias magnitudes físicas, las más comunes son la presión y la aceleración. En el caso de los sensores de presión , se utiliza una membrana delgada y una base maciza, lo que garantiza que la presión aplicada cargue específicamente los elementos en una dirección. En el caso de los acelerómetros , se adhiere una masa sísmica a los elementos de cristal. Cuando el acelerómetro experimenta un movimiento, la masa sísmica invariante carga los elementos de acuerdo con la segunda ley del movimiento de Newton .

La principal diferencia en el principio de funcionamiento entre estos dos casos es la forma en que aplican fuerzas a los elementos sensores. En un sensor de presión, una membrana delgada transfiere la fuerza a los elementos, mientras que en los acelerómetros una masa sísmica adjunta aplica las fuerzas. Los sensores suelen ser sensibles a más de una magnitud física. Los sensores de presión muestran una señal falsa cuando se exponen a vibraciones. Por lo tanto, los sensores de presión sofisticados utilizan elementos de compensación de aceleración además de los elementos sensores de presión. Al hacer coincidir cuidadosamente esos elementos, la señal de aceleración (liberada del elemento de compensación) se resta de la señal combinada de presión y aceleración para derivar la información de presión real.

Los sensores de vibración también pueden aprovechar la energía que de otro modo se desperdiciaría a partir de las vibraciones mecánicas. Esto se logra utilizando materiales piezoeléctricos para convertir la tensión mecánica en energía eléctrica utilizable . [15]

Se utilizan tres grupos principales de materiales para los sensores piezoeléctricos: cerámicas piezoeléctricas, materiales monocristalinos y materiales piezoeléctricos de película fina. Los materiales cerámicos (como la cerámica PZT ) tienen una constante piezoeléctrica/sensibilidad que es aproximadamente dos órdenes de magnitud superior a la de los materiales monocristalinos naturales y se pueden producir mediante procesos de sinterización económicos . El efecto piezoeléctrico en las cerámicas piezoeléctricas está "entrenado", por lo que su alta sensibilidad se degrada con el tiempo. Esta degradación está altamente correlacionada con el aumento de la temperatura.

Los materiales monocristalinos naturales menos sensibles ( fosfato de galio , cuarzo , turmalina ) tienen una estabilidad a largo plazo mayor (si se manipulan con cuidado, casi ilimitada). También hay nuevos materiales monocristalinos disponibles comercialmente, como el niobato de plomo y magnesio-titanato de plomo (PMN-PT). Estos materiales ofrecen una sensibilidad mejorada en comparación con el PZT , pero tienen una temperatura máxima de funcionamiento más baja y actualmente son más complicados de fabricar debido al material PZT de cuatro compuestos en comparación con el de tres.

Los materiales piezoeléctricos de película delgada se pueden fabricar utilizando métodos de pulverización catódica , CVD ( deposición química en fase de vapor ), ALD ( epitaxia de capa atómica ), etc. Los materiales piezoeléctricos de película delgada se utilizan en aplicaciones en las que se utiliza una alta frecuencia (> 100 MHz) en el método de medición y/o se favorece el tamaño pequeño en la aplicación.

Los materiales autodetectores con una matriz de aluminio y fases piezoeléctricas integradas, como PZT (titanato de zirconato de plomo) [16] o titanato de bario [17] , se pueden producir mediante procesamiento por fricción y agitación (FSP) [18] . En este proceso, las partículas piezoeléctricas se dispersan en la matriz de aluminio, creando un material compuesto capaz de funciones tanto estructurales como de detección. Las partículas piezoeléctricas generan una señal eléctrica en respuesta a la tensión o deformación mecánica [19] , lo que permite que el material controle su propia condición. El FSP garantiza una dispersión fina de la fase piezoeléctrica y mejora la unión entre las partículas y la matriz, lo que conduce a mejores propiedades mecánicas y de detección.