En química física e ingeniería, la pasivación es el recubrimiento de un material para que se vuelva "pasivo", es decir, menos fácilmente afectado o corroído por el medio ambiente. La pasivación implica la creación de una capa exterior de material de protección que se aplica como un microrrecubrimiento, creado por reacción química con el material base, o se deja acumular por oxidación espontánea en el aire. Como técnica, la pasivación es el uso de una capa ligera de un material protector, como óxido de metal , para crear un escudo contra la corrosión . [1] La pasivación del silicio se utiliza durante la fabricación de dispositivos microelectrónicos . [2] La pasivación no deseada de los electrodos, llamada "incrustación", aumenta la resistencia del circuito, por lo que interfiere con algunas aplicaciones electroquímicas como la electrocoagulación para el tratamiento de aguas residuales, la detección química amperométrica y la síntesis electroquímica . [3]

Cuando se exponen al aire, muchos metales forman naturalmente una capa superficial dura y relativamente inerte , generalmente un óxido (denominado "capa de óxido nativo") o un nitruro , que actúa como capa de pasivación, es decir, estos metales son "autoprotectores". En el caso de la plata , el deslustre oscuro es una capa de pasivación de sulfuro de plata formada a partir de la reacción con sulfuro de hidrógeno ambiental . El aluminio forma de manera similar una capa de óxido protectora estable, por lo que no se "oxida". (En contraste, algunos metales básicos, en particular el hierro , se oxidan fácilmente para formar una capa de óxido áspera y porosa que se adhiere de manera suelta, es de mayor volumen que el metal desplazado original y se desprende fácilmente; todo lo cual permite y promueve una mayor oxidación). La capa de pasivación de óxido retarda notablemente una mayor oxidación y corrosión en aire a temperatura ambiente para el aluminio , el berilio , el cromo , el zinc , el titanio y el silicio (un metaloide ). La capa superficial inerte formada por la reacción con el aire tiene un espesor de aproximadamente 1,5 nm para el silicio, de 1 a 10 nm para el berilio y de 1 nm inicialmente para el titanio , que crece hasta 25 nm después de varios años. De manera similar, en el caso del aluminio, crece hasta aproximadamente 5 nm después de varios años. [4] [5] [6]

En el contexto de la fabricación de dispositivos semiconductores , como los transistores MOSFET de silicio y las células solares , la pasivación de la superficie se refiere no solo a la reducción de la reactividad química de la superficie, sino también a la eliminación de los enlaces colgantes y otros defectos que forman estados electrónicos de la superficie y que perjudican el rendimiento de los dispositivos. La pasivación de la superficie del silicio suele consistir en una oxidación térmica a alta temperatura .

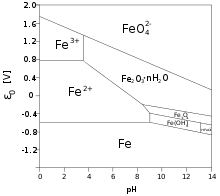

Ha habido mucho interés en determinar los mecanismos que gobiernan el aumento del espesor de la capa de óxido a lo largo del tiempo. Algunos de los factores importantes son el volumen de óxido en relación con el volumen del metal original, el mecanismo de difusión de oxígeno a través del óxido metálico hasta el metal original y el potencial químico relativo del óxido. Los límites entre los microgranos, si la capa de óxido es cristalina, forman una vía importante para que el oxígeno llegue al metal no oxidado que se encuentra debajo. Por esta razón, los recubrimientos de óxido vítreo , que carecen de límites de grano, pueden retardar la oxidación. [8] Las condiciones necesarias, pero no suficientes, para la pasivación se registran en los diagramas de Pourbaix . Algunos inhibidores de corrosión ayudan a la formación de una capa de pasivación en la superficie de los metales a los que se aplican. Algunos compuestos, disueltos en soluciones ( cromatos , molibdatos ) forman películas no reactivas y de baja solubilidad en las superficies metálicas.

Se ha demostrado mediante microscopía electroquímica de efecto túnel que durante la pasivación del hierro, un óxido semiconductor de Fe(III) de tipo n crece en la interfaz con el metal, lo que conduce a la acumulación de una barrera electrónica que se opone al flujo de electrones y una región de agotamiento electrónico que impide más reacciones de oxidación. Estos resultados indican un mecanismo de "pasivación electrónica". [9] [10] [11] Las propiedades electrónicas de esta película de óxido semiconductor también proporcionan una explicación mecanicista de la corrosión mediada por cloruro , que crea estados superficiales en la superficie del óxido que conducen a la ruptura electrónica, la restauración de las corrientes anódicas y la interrupción del mecanismo de pasivación electrónica. [12]

El hecho de que el hierro no reacciona con ácido nítrico concentrado fue descubierto por Mikhail Lomonosov en 1738 y redescubierto por James Keir en 1790, quien también notó que dicho Fe pre-inmerso ya no reduce la plata del nitrato . [13] En la década de 1830, Michael Faraday y Christian Friedrich Schönbein estudiaron ese tema sistemáticamente y demostraron que cuando un trozo de hierro se coloca en ácido nítrico diluido , se disolverá y producirá hidrógeno , pero si el hierro se coloca en ácido nítrico concentrado y luego se devuelve al ácido nítrico diluido, se producirá poca o ninguna reacción. En 1836, Schönbein denominó al primer estado condición activa y al segundo condición pasiva, mientras que Faraday propuso la explicación moderna de la película de óxido descrita anteriormente (Schönbein no estaba de acuerdo con ella), que fue probada experimentalmente por Ulick Richardson Evans recién en 1927. [13] Entre 1955 y 1957, Carl Frosch y Lincoln Derrick descubrieron la pasivación superficial de obleas de silicio mediante dióxido de silicio, utilizando la pasivación para construir los primeros transistores de efecto de campo de dióxido de silicio. [14] [15] [16]

El aluminio forma naturalmente una fina capa superficial de óxido de aluminio al entrar en contacto con el oxígeno de la atmósfera a través de un proceso llamado oxidación , que crea una barrera física a la corrosión o a una mayor oxidación en muchos entornos. Sin embargo, algunas aleaciones de aluminio no forman bien la capa de óxido y, por lo tanto, no están protegidas contra la corrosión. Existen métodos para mejorar la formación de la capa de óxido para ciertas aleaciones. Por ejemplo, antes de almacenar peróxido de hidrógeno en un recipiente de aluminio, el recipiente se puede pasivar enjuagándolo con una solución diluida de ácido nítrico y peróxido alternando con agua desionizada . La mezcla de ácido nítrico y peróxido oxida y disuelve cualquier impureza en la superficie interior del recipiente, y el agua desionizada enjuaga el ácido y las impurezas oxidadas. [17]

En general, existen dos formas principales de pasivar las aleaciones de aluminio (sin contar el enchapado , la pintura y otros recubrimientos de barrera): el recubrimiento por conversión de cromato y el anodizado . El recubrimiento por conversión de cromato , que une metalúrgicamente capas delgadas de aluminio puro o aleación a una aleación de aluminio base diferente, no es estrictamente una pasivación de la aleación base . Sin embargo, la capa de aluminio revestida está diseñada para desarrollar espontáneamente la capa de óxido y, de este modo, proteger la aleación base.

El recubrimiento de conversión de cromato convierte el aluminio de la superficie en un recubrimiento de cromato de aluminio con un espesor de entre 0,00001 y 0,00004 pulgadas (250 y 1000 nm). Los recubrimientos de conversión de cromato de aluminio tienen una estructura amorfa con una composición similar a un gel hidratada con agua. [18] La conversión de cromato es una forma común de pasivar no solo el aluminio, sino también las aleaciones de zinc , cadmio , cobre , plata , magnesio y estaño .

El anodizado es un proceso electrolítico que forma una capa de óxido más gruesa. El revestimiento anódico está compuesto de óxido de aluminio hidratado y se considera resistente a la corrosión y la abrasión. [19] Este acabado es más robusto que los otros procesos y también proporciona aislamiento eléctrico , algo que los otros dos procesos no pueden ofrecer.

En la tecnología de puntos cuánticos de carbono (CQD), los CQD son pequeñas nanopartículas de carbono (de menos de 10 nm de tamaño) con algún tipo de pasivación superficial. [20] [21] [22]

Los materiales ferrosos , incluido el acero, pueden protegerse de alguna manera promoviendo la oxidación ("óxido") y luego convirtiendo la oxidación en un metalofosfato mediante el uso de ácido fosfórico y agregando más protección mediante un recubrimiento de superficie. Como la superficie sin recubrimiento es soluble en agua, un método preferido es formar compuestos de manganeso o zinc mediante un proceso comúnmente conocido como parkerización o conversión de fosfato . Los recubrimientos de conversión electroquímica más antiguos, menos efectivos pero químicamente similares incluían la oxidación negra , históricamente conocida como pavonado o pardeamiento . El acero común forma una capa pasivante en entornos alcalinos , como lo hace la barra de refuerzo en el hormigón .

Los aceros inoxidables son resistentes a la corrosión, pero no son completamente inmunes a la oxidación. Un modo común de corrosión en los aceros resistentes a la corrosión es cuando pequeños puntos en la superficie comienzan a oxidarse porque los límites de grano o trozos incrustados de materia extraña (como virutas de rectificado ) permiten que las moléculas de agua oxiden parte del hierro en esos puntos a pesar del cromo de aleación . Esto se llama enrojecimiento . Algunos grados de acero inoxidable son especialmente resistentes al enrojecimiento; por lo tanto, las piezas fabricadas con ellos pueden prescindir de cualquier paso de pasivación, dependiendo de las decisiones de ingeniería. [23]

Los pasos comunes a todas las diferentes especificaciones y tipos son los siguientes: Antes de la pasivación, el objeto debe limpiarse de cualquier contaminante y, por lo general, debe someterse a una prueba de validación para demostrar que la superficie está "limpia". Luego, el objeto se coloca en un baño de pasivación ácido que cumple con los requisitos químicos y de temperatura del método y el tipo especificados entre el cliente y el proveedor. Si bien el ácido nítrico se usa comúnmente como ácido pasivante para el acero inoxidable, el ácido cítrico está ganando popularidad ya que es mucho menos peligroso de manipular, menos tóxico y biodegradable, lo que hace que la eliminación sea menos complicada. Las temperaturas de pasivación pueden variar desde la temperatura ambiente hasta los 60 °C (140 °F), mientras que los tiempos mínimos de pasivación suelen ser de 20 a 30 minutos. Después de la pasivación, las piezas se neutralizan utilizando un baño de hidróxido de sodio acuoso , luego se enjuagan con agua limpia y se secan. La superficie pasiva se valida utilizando humedad, temperatura elevada, un agente oxidante (spray de sal) o alguna combinación de los tres. [24] El proceso de pasivación elimina el hierro exógeno, [25] crea/restaura una capa de óxido pasivo que evita una mayor oxidación ( óxido ) y limpia las piezas de suciedad, sarro u otros compuestos generados por la soldadura (por ejemplo, óxidos). [25] [26]

Los procesos de pasivación suelen estar controlados por normas industriales, siendo las más frecuentes hoy en día las ASTM A 967 y AMS 2700. Estas normas industriales suelen enumerar varios procesos de pasivación que se pueden utilizar, y la elección del método específico queda a criterio del cliente y del proveedor. El "método" es un baño de pasivación a base de ácido nítrico o un baño a base de ácido cítrico ; estos ácidos eliminan el hierro y el óxido de la superficie, sin afectar al cromo. Los distintos "tipos" que se enumeran en cada método hacen referencia a las diferencias en la temperatura y la concentración del baño de ácido. El dicromato de sodio suele ser necesario como aditivo para oxidar el cromo en ciertos "tipos" de baños de ácido a base de nítrico, pero este producto químico es muy tóxico. Con el ácido cítrico, simplemente se enjuaga y seca la pieza y se deja que el aire la oxide, o en algunos casos se aplican otros productos químicos para realizar la pasivación de la superficie.

No es raro que algunos fabricantes aeroespaciales tengan pautas y regulaciones adicionales para pasivar sus productos que exceden la norma nacional. A menudo, estos requisitos se implementarán en cascada mediante Nadcap o algún otro sistema de acreditación. Existen varios métodos de prueba para determinar la pasivación (o estado pasivo) del acero inoxidable. Los métodos más comunes para validar la pasividad de una pieza son una combinación de alta humedad y calor durante un período de tiempo, con el fin de inducir la oxidación. También se pueden utilizar comprobadores electroquímicos para verificar comercialmente la pasivación.

La superficie del titanio y de las aleaciones ricas en titanio se oxida inmediatamente tras la exposición al aire para formar una fina capa de pasivación de óxido de titanio , principalmente dióxido de titanio . [27] Esta capa la hace resistente a una mayor corrosión, además del crecimiento gradual de la capa de óxido, que se espesa hasta ~25 nm después de varios años en el aire. Esta capa protectora la hace adecuada para su uso incluso en entornos corrosivos como el agua de mar. El titanio se puede anodizar para producir una capa de pasivación más gruesa. Al igual que con muchos otros metales, esta capa provoca una interferencia de película fina que hace que la superficie del metal parezca coloreada, y el grosor de la capa de pasivación afecta directamente al color producido.

El níquel se puede utilizar para manipular flúor elemental , debido a la formación de una capa de pasivación de fluoruro de níquel . Este hecho es útil en aplicaciones de tratamiento de agua y tratamiento de aguas residuales .

En el área de la microelectrónica y las células solares fotovoltaicas , la pasivación superficial se implementa generalmente mediante oxidación térmica a aproximadamente 1000 °C para formar un recubrimiento de dióxido de silicio . La pasivación superficial es fundamental para la eficiencia de las células solares . [28] El efecto de la pasivación en la eficiencia de las células solares varía entre el 3 y el 7 %. La resistividad superficial es alta, > 100 Ωcm. [29]

El método más sencillo y estudiado para mejorar las células solares de perovskita es la pasivación. Estos defectos suelen dar lugar a defectos profundos a nivel energético en las células solares debido a la presencia de enlaces colgantes en la superficie de las películas de perovskita. [30] [31] Normalmente, se dopan pequeñas moléculas o polímeros para que interactúen con los enlaces colgantes y reduzcan así los estados defectuosos. Este proceso es similar al Tetris, es decir, siempre queremos que la capa esté llena. Una pequeña molécula con la función de pasivación es una especie de cuadrado que se puede insertar donde hay un espacio vacío y entonces se obtiene una capa completa. Estas moléculas tendrán generalmente pares de electrones solitarios o electrones pi, por lo que pueden unirse a los estados defectuosos en la superficie de la película celular y así conseguir la pasivación del material. Por ello, se consideran moléculas como el carbonilo , [32] moléculas que contienen nitrógeno, [33] y moléculas que contienen azufre [34] , y recientemente se ha demostrado que los electrones π también pueden desempeñar un papel. [35]

Además, la pasivación no solo mejora la eficiencia de conversión fotoeléctrica de las células de perovskita, sino que también contribuye a mejorar la estabilidad del dispositivo. Por ejemplo, agregar una capa de pasivación de unos pocos nanómetros de espesor puede lograr efectivamente la pasivación con el efecto de detener la intrusión de vapor de agua. [36]

{{citation}}: Mantenimiento de CS1: postscript ( enlace ){{citation}}: Mantenimiento de CS1: postscript ( enlace ){{citation}}: Mantenimiento de CS1: postscript ( enlace ){{citation}}: Mantenimiento de CS1: postscript ( enlace )