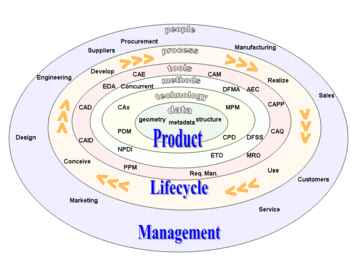

En la industria , la gestión del ciclo de vida del producto ( PLM ) es el proceso de gestión de todo el ciclo de vida de un producto desde su inicio a través de la ingeniería , el diseño y la fabricación , así como el servicio y la eliminación de los productos fabricados. [1] [2] PLM integra personas, datos, procesos y sistemas comerciales y proporciona una columna vertebral de información del producto para las empresas y sus empresas extendidas. [3]

La inspiración para el floreciente proceso de negocios ahora conocido como PLM provino de American Motors Corporation (AMC). [4] [5] El fabricante de automóviles estaba buscando una forma de acelerar su proceso de desarrollo de productos para competir mejor contra sus competidores más grandes en 1985, según François Castaing , Vicepresidente de Ingeniería y Desarrollo de Productos. [6] AMC centró sus esfuerzos de I+D en extender el ciclo de vida del producto de sus productos estrella, particularmente Jeeps, porque carecía de los "presupuestos masivos de General Motors, Ford y competidores extranjeros". [7] Después de presentar su compacto Jeep Cherokee (XJ) , el vehículo que lanzó el mercado de vehículos utilitarios deportivos (SUV) modernos, AMC comenzó el desarrollo de un nuevo modelo, que más tarde salió como Jeep Grand Cherokee . La primera parte en su búsqueda de un desarrollo de productos más rápido fue el sistema de software de diseño asistido por computadora (CAD) que hizo que los ingenieros fueran más productivos. [6] La segunda parte de este esfuerzo fue el nuevo sistema de comunicación que permitió resolver los conflictos más rápidamente, además de reducir los costosos cambios de ingeniería porque todos los dibujos y documentos estaban en una base de datos central. [6] La gestión de datos de productos fue tan eficaz que después de que Chrysler comprara AMC, el sistema se expandió por toda la empresa conectando a todos los involucrados en el diseño y la construcción de productos. [6] Aunque fue uno de los primeros en adoptar la tecnología PLM, Chrysler pudo convertirse en el productor de menor costo de la industria automotriz, registrando costos de desarrollo que eran la mitad del promedio de la industria a mediados de la década de 1990. [6]

Los sistemas PLM ayudan a las organizaciones a afrontar la creciente complejidad y los desafíos de ingeniería que supone desarrollar nuevos productos para los mercados competitivos globales. [8]

La gestión del ciclo de vida del producto (PLM) debe distinguirse de la gestión del ciclo de vida del producto (marketing) (PLCM). PLM describe el aspecto de ingeniería de un producto, desde la gestión de descripciones y propiedades de un producto hasta su desarrollo y vida útil; mientras que PLCM se refiere a la gestión comercial de la vida de un producto en el mercado empresarial con respecto a los costos y las medidas de ventas.

La gestión del ciclo de vida del producto puede considerarse una de las cuatro piedras angulares de la estructura de tecnología de la información de una corporación manufacturera. [9] Todas las empresas necesitan gestionar las comunicaciones y la información con sus clientes (CRM- gestión de las relaciones con los clientes ), sus proveedores y su cumplimiento (SCM- gestión de la cadena de suministro ), sus recursos dentro de la empresa (ERP- planificación de recursos empresariales ) y su planificación y desarrollo de productos (PLM).

Una forma de PLM se denomina PLM centrado en las personas. Mientras que las herramientas PLM tradicionales se han implementado solo en el lanzamiento o durante la fase de lanzamiento, el PLM centrado en las personas apunta a la fase de diseño.

A partir de 2009, el desarrollo de las TIC (proyecto PROMISE 2004-2008 financiado por la UE) ha permitido que PLM se extienda más allá del PLM tradicional e integre datos de sensores y "datos de eventos del ciclo de vida" en tiempo real en PLM, además de permitir que esta información esté disponible para diferentes actores en el ciclo de vida total de un producto individual (cerrando el ciclo de información). Esto ha dado como resultado la extensión de PLM a la gestión del ciclo de vida de bucle cerrado (CL 2 M).

Los beneficios documentados de la gestión del ciclo de vida del producto incluyen: [10] [11]

Dentro de PLM hay cinco áreas principales:

Nota: Si bien el software de aplicación no es necesario para los procesos PLM, la complejidad del negocio y la tasa de cambio requieren que las organizaciones lo ejecuten lo más rápido posible.

El núcleo de PLM (gestión del ciclo de vida del producto) es la creación y gestión centralizada de todos los datos del producto y la tecnología utilizada para acceder a esta información y conocimiento. PLM como disciplina surgió de herramientas como CAD , CAM y PDM , pero puede verse como la integración de estas herramientas con métodos, personas y procesos a través de todas las etapas de la vida de un producto. [12] [13] No se trata solo de tecnología de software sino que también es una estrategia empresarial. [14]

Para simplificar, las etapas descritas se muestran en un flujo de trabajo de ingeniería secuencial tradicional. El orden exacto de los eventos y las tareas variará según el producto y la industria en cuestión, pero los procesos principales son: [15]

Los principales acontecimientos clave son:

Sin embargo, la realidad es más compleja: las personas y los departamentos no pueden realizar sus tareas de forma aislada y no es posible simplemente terminar una actividad y comenzar la siguiente. El diseño es un proceso iterativo y, a menudo, los diseños deben modificarse debido a limitaciones de fabricación o requisitos contradictorios. El hecho de que un pedido de un cliente se ajuste al cronograma depende del tipo de industria y de si los productos se fabrican, diseñan o ensamblan según pedido, por ejemplo.

Se han desarrollado muchas soluciones de software para organizar e integrar las diferentes fases del ciclo de vida de un producto. PLM no debe verse como un único producto de software, sino como una colección de herramientas de software y métodos de trabajo integrados para abordar etapas individuales del ciclo de vida o conectar diferentes tareas o administrar todo el proceso. Algunos proveedores de software cubren toda la gama PLM, mientras que otros tienen una única aplicación de nicho. Algunas aplicaciones pueden abarcar muchos campos de PLM con diferentes módulos dentro del mismo modelo de datos. Aquí se ofrece una descripción general de los campos dentro de PLM. Las clasificaciones simples no siempre encajan exactamente; muchas áreas se superponen y muchos productos de software cubren más de un área o no encajan fácilmente en una categoría. Tampoco debe olvidarse que uno de los principales objetivos de PLM es recopilar conocimiento que se pueda reutilizar para otros proyectos y coordinar el desarrollo simultáneo de muchos productos. Se trata de procesos comerciales, personas y métodos tanto como de soluciones de aplicaciones de software. Aunque PLM se asocia principalmente con tareas de ingeniería, también involucra actividades de marketing como la gestión de cartera de productos (PPM), particularmente con respecto al desarrollo de nuevos productos (NPD). Existen varios modelos de ciclo de vida que se pueden considerar en cada industria, pero la mayoría son bastante similares. A continuación se presenta un posible modelo de ciclo de vida; si bien hace hincapié en los productos orientados al hardware, fases similares describirían cualquier forma de producto o servicio, incluidos los productos no técnicos o basados en software: [16]

La primera etapa es la definición de los requisitos del producto en función de los puntos de vista del cliente, la empresa, el mercado y los organismos reguladores. A partir de esta especificación, se pueden definir los principales parámetros técnicos del producto. Paralelamente, se realiza el trabajo de diseño conceptual inicial, definiendo la estética del producto junto con sus principales aspectos funcionales. Para estos procesos se utilizan muchos medios diferentes, desde lápiz y papel hasta modelos de arcilla o software de diseño industrial asistido por computadora CAID 3D .

En algunos conceptos, la inversión de recursos en investigación o análisis de opciones puede incluirse en la fase de concepción, por ejemplo, para llevar la tecnología a un nivel de madurez suficiente para pasar a la siguiente fase. Sin embargo, la ingeniería del ciclo de vida es iterativa. Siempre es posible que algo no funcione lo suficientemente bien en alguna fase como para retroceder a una fase anterior, tal vez hasta la concepción o la investigación. Hay muchos ejemplos de los que sacar conclusiones.

La fase del proceso de desarrollo de nuevos productos recopila y evalúa los riesgos tanto del mercado como técnicos mediante la medición de KPI y un modelo de puntuación.

Aquí es donde comienza el diseño detallado y el desarrollo de la forma del producto, progresando a las pruebas de prototipo, desde el lanzamiento piloto hasta el lanzamiento completo del producto. También puede implicar el rediseño y la mejora de los productos existentes, así como la obsolescencia planificada . [17] La principal herramienta utilizada para el diseño y el desarrollo es el CAD. Este puede ser un simple dibujo/dibujo 2D o un modelado de superficies/sólidos basado en características paramétricas 3D. Este software incluye tecnología como el modelado híbrido, la ingeniería inversa , KBE ( ingeniería basada en el conocimiento ), NDT ( pruebas no destructivas ) y la construcción de conjuntos.

Este paso cubre muchas disciplinas de ingeniería, incluyendo mecánica, eléctrica, electrónica, software ( integrada ) y específica del dominio, como arquitectónica, aeroespacial, automotriz, ... Junto con la creación real de la geometría, está el análisis de los componentes y conjuntos de productos. Las tareas de simulación, validación y optimización se llevan a cabo utilizando software CAE ( ingeniería asistida por computadora ) ya sea integrado en el paquete CAD o independiente. Estos se utilizan para realizar tareas como análisis de tensión, FEA ( análisis de elementos finitos ); cinemática ; dinámica de fluidos computacional (CFD); y simulación de eventos mecánicos (MES). CAQ ( calidad asistida por computadora ) se utiliza para tareas como análisis de tolerancia dimensional (ingeniería) . Otra tarea realizada en esta etapa es el abastecimiento de componentes comprados, posiblemente con la ayuda de sistemas de adquisición .

Una vez finalizado el diseño de los componentes del producto, se define el método de fabricación. Esto incluye tareas CAD como el diseño de herramientas, incluida la creación de instrucciones de mecanizado CNC para las piezas del producto, así como la creación de herramientas específicas para fabricar dichas piezas, utilizando software CAM ( fabricación asistida por ordenador ) integrado o independiente. Esto también implicará herramientas de análisis para la simulación de procesos de operaciones como fundición, moldeo y conformado en matriz.

Una vez identificado el método de fabricación, entra en juego el CPM, que incluye herramientas CAPE (ingeniería de producción asistida por ordenador) o CAP/CAPP ( planificación de producción asistida por ordenador ) para llevar a cabo el diseño de la fábrica, la planta y las instalaciones, y la simulación de la producción, por ejemplo, la simulación de la línea de prensado, la ergonomía industrial y la gestión de la selección de herramientas.

Una vez fabricados los componentes, se puede comprobar su forma geométrica y su tamaño comparándolos con los datos CAD originales mediante el uso de equipos y software de inspección asistida por ordenador. Paralelamente a las tareas de ingeniería, se lleva a cabo la configuración del producto de ventas y el trabajo de documentación de marketing. Esto podría incluir la transferencia de datos de ingeniería (geometría y datos de lista de piezas) a un configurador de ventas basado en la web y a otros sistemas de autoedición .

Otra fase del ciclo de vida implica la gestión de la información "en servicio". Esto puede incluir proporcionar a los clientes y a los ingenieros de servicio el soporte y la información necesarios para la reparación y el mantenimiento , así como la gestión de residuos o el reciclaje . Esto puede implicar el uso de herramientas como el software de gestión de mantenimiento, reparación y revisión ( MRO ).

Una consideración eficaz del servicio comienza durante el diseño del producto e incluso antes de este, como parte integral de la gestión del ciclo de vida del producto. La gestión del ciclo de vida del servicio (SLM) tiene puntos de contacto críticos en todas las fases del ciclo de vida del producto que deben tenerse en cuenta. Conectar y enriquecer un hilo digital común proporcionará una mayor visibilidad entre las funciones, mejorará la calidad de los datos y minimizará los costosos retrasos y la repetición del trabajo.

Todo producto tiene un fin de vida útil . Ya sea la eliminación o la destrucción de objetos materiales o de información, es algo que debe considerarse cuidadosamente, ya que puede estar legislado y, por lo tanto, no está exento de ramificaciones.

Durante la fase operativa, el propietario de un producto puede descubrir componentes y consumibles que han llegado al final de su vida útil y para los cuales hay escasez de materiales o fuentes de fabricación en disminución (DMSMS), o que el producto existente se puede mejorar para un mercado de usuarios más amplio o emergente de manera más sencilla o a un menor costo que un rediseño completo. Este enfoque de modernización a menudo extiende el ciclo de vida del producto y retrasa la eliminación al final de su vida útil.

Ninguna de las fases anteriores debe considerarse aislada. En realidad, un proyecto no se ejecuta de forma secuencial ni separada de otros proyectos de desarrollo de productos, con información que fluye entre diferentes personas y sistemas. Una parte importante de PLM es la coordinación y gestión de los datos de definición del producto. Esto incluye la gestión de los cambios de ingeniería y el estado de lanzamiento de los componentes; las variaciones de configuración del producto; la gestión de documentos; la planificación de los recursos del proyecto, así como la evaluación de los plazos y los riesgos.

Para estas tareas , es necesario gestionar datos de naturaleza gráfica, textual y meta, como las listas de materiales (BOM) de los productos. A nivel de los departamentos de ingeniería, este es el dominio del software de gestión de datos de productos (PDM), o a nivel corporativo, del software de gestión de datos empresariales (EDM); es posible que estas distinciones de nivel rígidas no se utilicen de manera uniforme, sin embargo, es típico ver dos o más sistemas de gestión de datos dentro de una organización. Estos sistemas también pueden estar vinculados a otros sistemas corporativos, como SCM , CRM y ERP . Asociados a estos sistemas están los sistemas de gestión de proyectos para la planificación de proyectos/programas.

Esta función central está cubierta por numerosas herramientas de desarrollo colaborativo de productos que se ejecutan a lo largo de todo el ciclo de vida y en todas las organizaciones. Esto requiere muchas herramientas tecnológicas en las áreas de conferencias, intercambio de datos y traducción de datos. Este campo especializado se conoce como visualización de productos , que incluye tecnologías como DMU ( maqueta digital ), creación de prototipos digitales virtuales inmersivos ( realidad virtual ) e imágenes fotorrealistas .

La amplia gama de soluciones que componen las herramientas utilizadas en un conjunto de soluciones PLM (por ejemplo, CAD, CAM, CAx...) fueron utilizadas inicialmente por profesionales dedicados que invirtieron tiempo y esfuerzo para adquirir las habilidades necesarias. Los diseñadores e ingenieros produjeron excelentes resultados con los sistemas CAD, los ingenieros de fabricación se convirtieron en usuarios CAM altamente capacitados, mientras que los analistas, administradores y gerentes dominaron por completo sus tecnologías de soporte. Sin embargo, lograr todas las ventajas de PLM requiere la participación de muchas personas con diversas habilidades de toda una empresa extendida, cada una de las cuales requiere la capacidad de acceder y operar con las entradas y salidas de otros participantes.

A pesar de la mayor facilidad de uso de las herramientas PLM, la capacitación cruzada de todo el personal en todo el conjunto de herramientas PLM no ha demostrado ser práctica. Sin embargo, ahora se están realizando avances para abordar la facilidad de uso para todos los participantes dentro del ámbito PLM. Uno de esos avances es la disponibilidad de interfaces de usuario específicas para cada "rol". A través de interfaces de usuario (UI) personalizables, los comandos que se presentan a los usuarios son apropiados para su función y experiencia.

Estas técnicas incluyen:

La ingeniería concurrente (del inglés: simultaneously engineering ) es un flujo de trabajo que, en lugar de trabajar secuencialmente por etapas, lleva a cabo una serie de tareas en paralelo. Por ejemplo: iniciar el diseño de herramientas tan pronto como se ha iniciado el diseño detallado, y antes de que se terminen los diseños detallados del producto; o iniciar los modelos sólidos de diseño detallado antes de que se completen los modelos de superficies de diseño conceptual. Aunque esto no necesariamente reduce la cantidad de mano de obra necesaria para un proyecto, ya que se requieren más cambios debido a la información incompleta y cambiante, sí reduce drásticamente los plazos de entrega y, por lo tanto, el tiempo de comercialización. [18]

Los sistemas CAD basados en características han permitido trabajar simultáneamente en el modelo sólido 3D y el dibujo 2D mediante dos archivos separados, en los que el dibujo analiza los datos del modelo; cuando el modelo cambia, el dibujo se actualiza de forma asociativa. Algunos paquetes CAD también permiten la copia asociativa de geometría entre archivos. Esto permite, por ejemplo, copiar el diseño de una pieza en los archivos que utiliza el diseñador de herramientas. El ingeniero de fabricación puede entonces empezar a trabajar en las herramientas antes de que se congele el diseño final; cuando un diseño cambia de tamaño o forma, la geometría de la herramienta se actualiza.

La ingeniería concurrente también tiene el beneficio adicional de proporcionar una comunicación mejor y más inmediata entre departamentos, lo que reduce la posibilidad de cambios costosos y tardíos en el diseño. Adopta un método de prevención de problemas en comparación con el método de resolución de problemas y rediseño de la ingeniería secuencial tradicional.

El diseño ascendente (centrado en CAD) se produce cuando la definición de modelos 3D de un producto comienza con la construcción de componentes individuales. Luego, estos se unen virtualmente en subconjuntos de más de un nivel hasta que se define digitalmente el producto completo. Esto a veces se conoce como la "estructura de revisión", que muestra cómo se verá el producto. La lista de materiales contiene todos los componentes físicos (sólidos) de un producto de un sistema CAD; también puede contener (pero no siempre) otros "elementos a granel" necesarios para el producto final pero que (a pesar de tener una masa y un volumen físicos definidos) no suelen estar asociados con la geometría CAD, como pintura, pegamento, aceite, cinta adhesiva y otros materiales.

El diseño ascendente suele centrarse en las capacidades de la tecnología física disponible en el mundo real, implementando aquellas soluciones a las que esta tecnología es más adecuada. Cuando estas soluciones ascendentes tienen valor en el mundo real, el diseño ascendente puede ser mucho más eficiente que el diseño descendente. El riesgo del diseño ascendente es que proporciona soluciones de manera muy eficiente a problemas de bajo valor. El enfoque del diseño ascendente es "¿qué podemos hacer de manera más eficiente con esta tecnología?", en lugar del enfoque del diseño descendente, que es "¿qué es lo más valioso que se puede hacer?".

El diseño descendente se centra en los requisitos funcionales de alto nivel, con un enfoque relativamente menor en la tecnología de implementación existente. Una especificación de nivel superior se descompone repetidamente en estructuras y especificaciones de nivel inferior hasta que se alcanza la capa de implementación física. El riesgo de un diseño descendente es que puede no aprovechar las aplicaciones más eficientes de la tecnología física actual, debido a capas excesivas de abstracción de nivel inferior debido a seguir una ruta de abstracción que no se ajusta de manera eficiente a los componentes disponibles, por ejemplo, especificar por separado los elementos de detección, procesamiento y comunicaciones inalámbricas, aunque pueda estar disponible un componente adecuado que los combine. El valor positivo del diseño descendente es que conserva un enfoque en los requisitos de la solución óptima.

Un diseño descendente centrado en las piezas puede eliminar algunos de los riesgos del diseño descendente. Comienza con un modelo de diseño, a menudo un simple boceto en 2D que define los tamaños básicos y algunos parámetros de definición importantes, que pueden incluir algunos elementos de diseño industrial . La geometría de este se copia asociativamente al siguiente nivel, que representa diferentes subsistemas del producto. La geometría de los subsistemas se utiliza luego para definir más detalles en los niveles inferiores. Dependiendo de la complejidad del producto, se crean varios niveles de este ensamblaje hasta que se puede identificar la definición básica de los componentes, como la posición y las dimensiones principales. Luego, esta información se copia asociativamente a los archivos de componentes. En estos archivos se detallan los componentes; aquí es donde comienza el ensamblaje ascendente clásico.

El conjunto de arriba hacia abajo se conoce a veces como "estructura de control". Si se utiliza un solo archivo para definir el diseño y los parámetros de la estructura de revisión, se lo suele denominar archivo esqueleto.

Tradicionalmente, la ingeniería de defensa desarrolla la estructura del producto de arriba hacia abajo. El proceso de ingeniería de sistemas [19] prescribe una descomposición funcional de los requisitos y luego la asignación física de la estructura del producto a las funciones. Este enfoque de arriba hacia abajo normalmente tendría niveles inferiores de la estructura del producto desarrollados a partir de datos CAD como una estructura o diseño de abajo hacia arriba.

El diseño de ambos extremos contra el medio (BEATM, por sus siglas en inglés) es un proceso de diseño que intenta combinar las mejores características del diseño de arriba hacia abajo y del diseño de abajo hacia arriba en un solo proceso. Un flujo de proceso de diseño BEATM puede comenzar con una tecnología emergente que sugiera soluciones que pueden tener valor, o puede comenzar con una visión de arriba hacia abajo de un problema importante que necesita una solución. En cualquier caso, el atributo clave de la metodología de diseño BEATM es centrarse inmediatamente en ambos extremos del flujo del proceso de diseño: una visión de arriba hacia abajo de los requisitos de la solución y una visión de abajo hacia arriba de la tecnología disponible que puede ofrecer la promesa de una solución eficiente. El proceso de diseño BEATM procede desde ambos extremos en busca de una fusión óptima en algún punto entre los requisitos de arriba hacia abajo y la implementación eficiente de abajo hacia arriba. De esta manera, se ha demostrado que BEATM ofrece genuinamente lo mejor de ambas metodologías. De hecho, algunas de las mejores historias de éxito, tanto desde arriba hacia abajo como desde abajo hacia arriba, han tenido éxito gracias a un uso intuitivo, aunque inconsciente, de la metodología BEATM [ cita requerida ] . Cuando se emplea de manera consciente, BEATM ofrece ventajas aún más poderosas.

La carga frontal consiste en llevar el diseño de arriba hacia abajo a la siguiente etapa. La estructura completa de control y revisión, así como los datos posteriores, como los planos, el desarrollo de herramientas y los modelos CAM, se construyen antes de que se haya definido el producto o se haya autorizado el inicio de un proyecto. Estos conjuntos de archivos constituyen una plantilla a partir de la cual se puede construir una familia de productos. Cuando se ha tomado la decisión de desarrollar un nuevo producto, los parámetros del producto se introducen en el modelo de plantilla y se actualizan todos los datos asociados. Obviamente, los modelos asociativos predefinidos no podrán predecir todas las posibilidades y requerirán trabajo adicional. El principio fundamental es que gran parte del trabajo experimental/de investigación ya se ha realizado. Se incorporan muchos conocimientos a estas plantillas para reutilizarlos en nuevos productos. Esto requiere recursos adicionales "por adelantado", pero puede reducir drásticamente el tiempo entre el inicio y el lanzamiento del proyecto. Sin embargo, estos métodos requieren cambios organizativos, ya que se trasladan considerables esfuerzos de ingeniería a departamentos de desarrollo "fuera de línea". Se podría ver como una analogía con la creación de un concept car para probar nueva tecnología para productos futuros, pero en este caso, el trabajo se utiliza directamente para la próxima generación de productos.

Los componentes individuales no se pueden construir de forma aislada. Los modelos CAD y CAID de los componentes se crean en el contexto de algunos o todos los demás componentes del producto que se está desarrollando. Esto se logra mediante técnicas de modelado de ensamblajes . La geometría de otros componentes se puede ver y referenciar dentro de la herramienta CAD que se esté utilizando. Los demás componentes referenciados pueden o no haber sido creados utilizando la misma herramienta CAD, y su geometría se puede traducir desde otros formatos de desarrollo colaborativo de productos (CPD). Algunas comprobaciones de ensamblajes, como DMU, también se llevan a cabo mediante software de visualización de productos .

La gestión del ciclo de vida de productos y procesos (PPLM, por sus siglas en inglés) es un género alternativo de PLM en el que el proceso mediante el cual se fabrica el producto es tan importante como el producto en sí. Por lo general, se trata de los mercados de ciencias biológicas y productos químicos especializados avanzados . El proceso detrás de la fabricación de un compuesto determinado es un elemento clave de la presentación de solicitudes regulatorias para una nueva solicitud de medicamento. Como tal, la PPLM busca gestionar la información en torno al desarrollo del proceso de una manera similar a la que se utiliza en la PLM básica para gestionar la información en torno al desarrollo del producto.

Una variante de las implementaciones de PPLM son los sistemas de ejecución de desarrollo de procesos (PDES, por sus siglas en inglés). Por lo general, implementan todo el ciclo de desarrollo de tecnologías de fabricación de alta tecnología, desde la concepción inicial, pasando por el desarrollo y la fabricación. Los PDES integran a personas con diferentes antecedentes y con entidades legales, datos, información y conocimientos, y procesos comerciales potencialmente diferentes.

Después de la Gran Recesión , las inversiones en PLM a partir de 2010 mostraron una tasa de crecimiento mayor que la mayoría de los gastos generales de TI. [20]

Se estimó que el gasto total en software y servicios PLM en 2020 sería de 26 mil millones de dólares al año, con una tasa de crecimiento anual compuesta estimada del 7,2 % entre 2021 y 2028. [21] Se esperaba que esto fuera impulsado por una demanda de soluciones de software para funciones de gestión, como gestión de cambios, costos, cumplimiento, datos y gobernanza. [21]

Según Malakooti (2013), [22] hay cinco objetivos a largo plazo que deben considerarse en los sistemas de producción:

La relación entre estos cinco elementos puede presentarse como una pirámide en la que la punta está asociada con el menor costo, la mayor productividad, la mayor calidad, la mayor flexibilidad y la mayor sostenibilidad. Los puntos dentro de esta pirámide están asociados con diferentes combinaciones de cinco criterios. La punta de la pirámide representa un sistema ideal (pero probablemente muy inviable), mientras que la base de la pirámide representa el peor sistema posible.