Un elemento calefactor es un dispositivo utilizado para la conversión de energía eléctrica en calor, que consta de una resistencia calefactora y accesorios. [1] El calor se genera mediante el paso de corriente eléctrica a través de una resistencia mediante un proceso conocido como calentamiento Joule . Los elementos calefactores se utilizan en electrodomésticos, equipos industriales e instrumentos científicos que les permiten realizar tareas como cocinar, calentar o mantener temperaturas específicas más altas que la ambiente.

Los elementos calefactores se pueden utilizar para transferir calor por conducción , convección o radiación . Son diferentes de los dispositivos que generan calor a partir de energía eléctrica mediante el efecto Peltier y no dependen de la dirección de la corriente eléctrica.

Los materiales utilizados en los elementos calefactores tienen una resistividad eléctrica relativamente alta , que es una medida de la capacidad del material para resistir la corriente eléctrica. La resistencia eléctrica que tendrá cierta cantidad de material del elemento se define por la ley de Pouillet como donde

La resistencia por longitud de cable (Ω/m) de un material de elemento calefactor se define en las normas ASTM y DIN. [2] : 2 [3] [4] En ASTM, se especifica que los cables de más de 0,127 mm de diámetro se mantengan dentro de una tolerancia de ±5 % Ω/m y para cables más delgados ±8 % Ω/m.

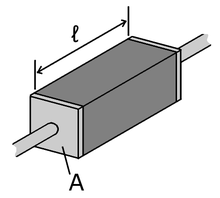

El rendimiento de un elemento calefactor suele cuantificarse mediante la caracterización de la densidad de potencia del elemento. La densidad de potencia se define como la potencia de salida , P, de un elemento calefactor dividida por el área de superficie calentada , A, del elemento. [5] En términos matemáticos, se expresa como:

La densidad de potencia es una medida del flujo de calor (denotado Φ) y generalmente se expresa en vatios por milímetro cuadrado o vatios por pulgada cuadrada .

Los elementos calefactores con baja densidad de potencia tienden a ser más caros pero tienen una vida útil más larga que los elementos calefactores con alta densidad de potencia. [6]

En Estados Unidos, la densidad de potencia suele denominarse "densidad de vatios". A veces también se la denomina "carga superficial del cable".

Los cables de resistencia son resistencias muy largas y delgadas que tienen una sección transversal circular. Al igual que el cable conductor , el diámetro del cable de resistencia se mide a menudo con un sistema de calibre, como el calibre de cable americano (AWG) . [7]

Los elementos calefactores de cinta de resistencia se fabrican aplanando un alambre de resistencia redondo, lo que les da una sección transversal rectangular con esquinas redondeadas. [8] : 54 Generalmente, los anchos de cinta están entre 0,3 y 4 mm. Si una cinta es más ancha que eso, se corta de una tira más ancha y, en cambio, puede llamarse tira de resistencia . En comparación con el alambre, la cinta se puede doblar con un radio más estrecho y puede producir calor más rápido y a un menor costo debido a su mayor relación área de superficie a volumen. Por otro lado, la vida útil de la cinta es a menudo más corta que la del alambre y el precio por unidad de masa de la cinta es generalmente más alto. [8] : 55 En muchas aplicaciones, la cinta de resistencia se enrolla alrededor de una tarjeta de mica o en uno de sus lados. [8] : 57

Una bobina de resistencia es un cable de resistencia que tiene forma de espiral. [8] : 100 Las bobinas se enrollan muy apretadas y luego se relajan hasta alcanzar hasta 10 veces su longitud original durante el uso. Las bobinas se clasifican por su diámetro y el paso, o número de bobinas por unidad de longitud.

Los aisladores de elementos calefactores sirven para aislar eléctrica y térmicamente el calentador de resistencia del entorno y de objetos extraños. [9] Generalmente, para elementos que funcionan a más de 600 °C, se utilizan aisladores cerámicos. [8] : 137 El óxido de aluminio , el dióxido de silicio y el óxido de magnesio son compuestos que se utilizan comúnmente en aisladores de elementos calefactores cerámicos. Para temperaturas más bajas, se utiliza una gama más amplia de materiales.

Los cables eléctricos sirven para conectar un elemento calefactor a una fuente de energía. Generalmente están hechos de materiales conductores como el cobre , que no tienen tanta resistencia a la oxidación como el material de resistencia activa. [8] : 131–132

Los terminales de los elementos calefactores sirven para aislar el material de resistencia activa de los cables. Los terminales están diseñados para tener una resistencia menor que el material activo al tener una resistividad menor y/o un diámetro mayor. También pueden tener una resistencia a la oxidación menor que el material activo. [8] : 131–132

Los elementos calefactores se clasifican generalmente en uno de tres marcos: suspendidos, empotrados o soportados . [8] : 164–166

Los elementos tubulares o envainados (también conocidos por su nombre comercial, Calrods® [10] ) normalmente comprenden una bobina fina de alambre de resistencia rodeado por un aislante eléctrico y una funda o carcasa metálica en forma de tubo. El aislamiento es típicamente un polvo de óxido de magnesio y la funda normalmente está construida de una aleación de cobre o acero. Para mantener la humedad fuera del aislante higroscópico , los extremos están equipados con perlas de material aislante como cerámica o caucho de silicona, o una combinación de ambos. El tubo se estira a través de una matriz para comprimir el polvo y maximizar la transmisión de calor. Estos pueden ser una varilla recta (como en hornos tostadores ) o doblados a una forma para abarcar un área a calentar (como en estufas eléctricas , hornos y cafeteras ).

Las pistas de metal-cerámica serigrafiadas depositadas sobre placas de metal (generalmente acero) aisladas con cerámica han encontrado una amplia aplicación como elementos en teteras y otros electrodomésticos desde mediados de la década de 1990.

Los elementos de calentamiento por radiación (lámparas de calor) son lámparas incandescentes de alta potencia que funcionan a una potencia inferior a la máxima para irradiar principalmente luz infrarroja en lugar de luz visible. Por lo general, se encuentran en calentadores de ambientes radiantes y calentadores de alimentos, y adoptan una forma tubular alargada o una forma de lámpara reflectora R40 . El estilo de lámpara reflectora suele estar teñido de rojo para minimizar la luz visible producida; la forma tubular viene en diferentes formatos:

Los elementos de núcleo cerámico extraíbles utilizan un alambre de aleación de resistencia calefactora en espiral enhebrado a través de uno o más segmentos cerámicos cilíndricos para lograr una longitud requerida (relacionada con la salida), con o sin una varilla central. Insertado en una funda o tubo de metal sellado en un extremo, este tipo de elemento permite su reemplazo o reparación sin interrumpir el proceso involucrado, generalmente el calentamiento de fluidos bajo presión.

Los elementos de láminas grabadas generalmente están hechos de las mismas aleaciones que los elementos de alambre de resistencia, pero se producen con un proceso de fotograbado sustractivo que comienza con una lámina continua de lámina metálica y termina con un patrón de resistencia complejo. Estos elementos se encuentran comúnmente en aplicaciones de calentamiento de precisión como diagnósticos médicos y aeroespaciales.

Los calentadores resistivos pueden estar hechos de materiales de caucho PTC conductores donde la resistividad aumenta exponencialmente con el aumento de la temperatura. [11] Un calentador de este tipo producirá alta potencia cuando esté frío y se calentará rápidamente a una temperatura constante. Debido a la resistividad que aumenta exponencialmente, el calentador nunca puede calentarse a una temperatura superior a esta. Por encima de esta temperatura, el caucho actúa como un aislante eléctrico. La temperatura se puede elegir durante la producción del caucho. Las temperaturas típicas están entre 0 y 80 °C (32 y 176 °F).

Se trata de un calentador autorregulable y autolimitante puntual . Autorregulable significa que cada punto del calentador mantiene de forma independiente una temperatura constante sin necesidad de regulación electrónica. Autolimitante significa que el calentador nunca puede superar una determinada temperatura en ningún punto y no requiere protección contra el sobrecalentamiento.

Los calentadores de película gruesa son un tipo de calentador resistivo que se puede imprimir en un sustrato delgado. Los calentadores de película gruesa presentan varias ventajas sobre los elementos de resistencia convencionales con revestimiento de metal. En general, los elementos de película gruesa se caracterizan por su factor de forma de perfil bajo, uniformidad de temperatura mejorada, respuesta térmica rápida debido a la baja masa térmica, alta densidad de energía y amplia gama de compatibilidad de voltaje. Por lo general, los calentadores de película gruesa se imprimen en sustratos planos, así como en tubos en diferentes patrones de calentadores. Estos calentadores pueden alcanzar densidades de potencia de hasta 100 W/cm2 dependiendo de las condiciones de transferencia de calor. [12] Los patrones de calentadores de película gruesa son altamente personalizables en función de la resistencia de la hoja de la pasta de resistencia impresa.

Estos calentadores se pueden imprimir en una variedad de sustratos, incluidos metal, cerámica, vidrio y polímero, utilizando pastas de película gruesa cargadas con metal o aleación. [12] Los sustratos más comunes utilizados para imprimir calentadores de película gruesa son aluminio 6061-T6, acero inoxidable y láminas de mica moscovita o flogopita . Las aplicaciones y características operativas de estos calentadores varían ampliamente según los materiales de sustrato elegidos. Esto se atribuye principalmente a las características térmicas de los sustratos.

Existen varias aplicaciones convencionales de los calentadores de película gruesa. Se pueden utilizar en planchas, planchas para gofres, calentadores eléctricos de estufa, humidificadores, teteras, dispositivos de sellado térmico, calentadores de agua, planchas y vaporizadores de ropa, planchas para el cabello, calderas, camas calefactoras de impresoras 3D , cabezales de impresión térmica, pistolas de pegamento, equipos de calentamiento de laboratorio, secadoras de ropa, calentadores de zócalo, bandejas calentadoras, intercambiadores de calor, dispositivos de descongelación y desempañado de parabrisas de automóviles, espejos laterales, descongelación de refrigeradores, etc. [13]

Para la mayoría de las aplicaciones, el rendimiento térmico y la distribución de la temperatura son los dos parámetros de diseño clave. Para mantener una distribución uniforme de la temperatura en un sustrato, el diseño del circuito se puede optimizar modificando la densidad de potencia localizada del circuito de resistencias. Un diseño de calentador optimizado ayuda a controlar la potencia de calentamiento y a modular las temperaturas locales en todo el sustrato del calentador. En los casos en los que se requieren dos o más zonas de calentamiento con diferentes densidades de potencia en un área relativamente pequeña, se puede diseñar un calentador de película gruesa para lograr un patrón de calentamiento zonal en un solo sustrato.

Los calentadores de película gruesa se pueden clasificar en dos subcategorías: materiales con coeficiente de temperatura negativo (NTC) y materiales con coeficiente de temperatura positivo (PTC), según el efecto de los cambios de temperatura en la resistencia del elemento. Los calentadores de tipo NTC se caracterizan por una disminución de la resistencia a medida que aumenta la temperatura del calentador y, por lo tanto, tienen una mayor potencia a temperaturas más altas para un voltaje de entrada determinado. Los calentadores PTC se comportan de manera opuesta con un aumento de la resistencia y una disminución de la potencia del calentador a temperaturas elevadas. Esta característica de los calentadores PTC los hace autorregulables, ya que su potencia se estabiliza a temperaturas fijas. Por otro lado, los calentadores de tipo NTC generalmente requieren un termostato o un termopar para controlar el descontrol del calentador. Estos calentadores se utilizan en aplicaciones que requieren un aumento rápido de la temperatura del calentador a un punto de ajuste predeterminado, ya que generalmente actúan más rápido que los calentadores de tipo PTC.

Una caldera de electrodos utiliza electricidad que fluye a través de corrientes de agua para crear vapor. Los voltajes de funcionamiento suelen estar entre 240 y 600 voltios, corriente alterna monofásica o trifásica . [14]

Los calentadores láser son elementos calefactores que se utilizan para alcanzar temperaturas muy altas. [15]

Los materiales utilizados en los elementos calefactores se seleccionan por una variedad de propiedades mecánicas, térmicas y eléctricas. [9] Debido a la amplia gama de temperaturas de funcionamiento que soportan estos elementos, las dependencias de la temperatura de las propiedades del material son una consideración común.

Las aleaciones de calentamiento por resistencia son metales que se pueden utilizar para calentar eléctricamente a temperaturas superiores a los 600 °C en el aire. Se pueden distinguir de las aleaciones de resistencia que se utilizan principalmente para resistencias que funcionan a temperaturas inferiores a los 600 °C. [8]

Aunque la mayoría de los átomos de estas aleaciones corresponden a los que se enumeran en su nombre, también están formadas por oligoelementos. Los oligoelementos desempeñan un papel importante en las aleaciones de resistencia, ya que tienen una influencia sustancial en las propiedades mecánicas, como la trabajabilidad, la estabilidad de la forma y la vida útil de la oxidación. [8] Algunos de estos oligoelementos pueden estar presentes en las materias primas básicas, mientras que otros pueden añadirse deliberadamente para mejorar el rendimiento del material. Los términos contaminantes y mejoras se utilizan para clasificar los oligoelementos. [9] Los contaminantes suelen tener efectos indeseables, como una vida útil reducida y un rango de temperatura limitado. Las mejoras son añadidas intencionadamente por el fabricante y pueden proporcionar mejoras como una mayor adhesión de la capa de óxido, una mayor capacidad para mantener la forma o una vida útil más larga a temperaturas más altas.

Las aleaciones más comunes utilizadas en elementos calefactores incluyen:

Las aleaciones de resistencia térmica Ni-Cr(Fe), también conocidas como nicromo o cromel , se describen en las normas ASTM y DIN. [2] [4] Estas normas especifican los porcentajes relativos de níquel y cromo que deben estar presentes en una aleación. En ASTM se especifican tres aleaciones que contienen, entre otros oligoelementos:

El nicromo 80/20 es una de las aleaciones de resistencia térmica más utilizadas porque tiene una resistencia relativamente alta y forma una capa adherente de óxido de cromo cuando se calienta por primera vez. El material debajo de esta capa no se oxida, lo que evita que el cable se rompa o se queme.

Las aleaciones de resistencia térmica Fe-Cr-Al, también conocidas como Kanthal® , se describen en una norma ASTM. [3] Los fabricantes pueden optar por utilizar esta clase de aleaciones en lugar de las aleaciones Ni-Cr(Fe) para evitar el coste relativamente más alto del níquel como materia prima en comparación con el aluminio. La desventaja es que las aleaciones Fe-Cr-Al son más frágiles y menos dúctiles que las Ni-Cr(Fe), lo que las hace más delicadas y propensas a fallar. [16]

Por otra parte, la capa de óxido de aluminio que se forma en la superficie de las aleaciones de Fe-Cr-Al es termodinámicamente más estable que la capa de óxido de cromo que tiende a formarse en Ni-Cr(Fe), lo que hace que el Fe-Cr-Al resista mejor la corrosión. [16] Sin embargo, la humedad puede ser más perjudicial para la vida útil del cable de Fe-Cr-Al que del Ni-Cr(Fe). [8]

Las aleaciones de Fe-Cr-Al, al igual que los aceros inoxidables, tienden a sufrir fragilización a temperatura ambiente después de ser calentadas en un rango de temperatura de 400 a 575 °C durante un período prolongado. [17]

Los elementos calefactores encuentran aplicación en una amplia gama de entornos domésticos, comerciales e industriales:

La vida útil de un elemento calefactor especifica cuánto tiempo se espera que dure en una aplicación. Por lo general, los elementos calefactores de un electrodoméstico tienen una vida útil estimada de entre 500 y 5000 horas, según el tipo de producto y el uso que se le dé. [8] : 164

Un alambre o cinta más delgado siempre tendrá una vida más corta que uno más grueso a la misma temperatura. [8] : 58

ASTM International describe pruebas de vida útil estandarizadas para materiales de calentamiento por resistencia . Las pruebas de vida útil aceleradas para aleaciones de Ni-Cr(Fe) [22] y aleaciones de Fe-Cr-Al [23] destinadas al calentamiento eléctrico se utilizan para medir la resistencia a la oxidación cíclica de los materiales.

El alambre y la cinta de resistencia se envían generalmente enrollados en carretes . [8] : 58–59 Generalmente, cuanto más fino sea el alambre, más pequeño será el carrete. En algunos casos, se pueden utilizar paquetes de baldes o anillos en lugar de carretes.

La Comisión Electrotécnica Internacional (IEC) define los requisitos generales de seguridad para los elementos calefactores utilizados en electrodomésticos . [24] La norma especifica límites para parámetros como la resistencia del aislamiento, la distancia de fuga y la corriente de fuga. También proporciona tolerancias en la clasificación de un elemento calefactor.

{{cite report}}: CS1 maint: nombres numéricos: lista de autores ( enlace ){{cite report}}: CS1 maint: nombres numéricos: lista de autores ( enlace ){{cite web}}: CS1 maint: nombres numéricos: lista de autores ( enlace ){{cite report}}: CS1 maint: nombres numéricos: lista de autores ( enlace ){{cite report}}: CS1 maint: nombres numéricos: lista de autores ( enlace )