Los economizadores ( ortografía estadounidense y de Oxford ) o economizadores (Reino Unido) son dispositivos mecánicos destinados a reducir el consumo de energía o a realizar una función útil, como precalentar un fluido . El término economizador también se utiliza para otros fines. Las calderas , las centrales eléctricas, la calefacción, la refrigeración , la ventilación y el aire acondicionado ( HVAC ) pueden utilizar economizadores. En términos simples, un economizador es un intercambiador de calor .

La contribución innovadora de Robert Stirling al diseño de los motores de aire caliente en 1816 fue lo que él llamó el "economizador". Más tarde conocido como regenerador, almacenaba el calor de la parte caliente del motor cuando el aire pasaba al lado frío y lo liberaba al aire enfriado cuando regresaba al lado caliente. Esta innovación mejoró la eficiencia del motor Stirling lo suficiente como para que tuviera éxito comercial en aplicaciones particulares y, desde entonces, ha sido un componente de todos los motores de aire que se denominan motores Stirling.

En las calderas , los economizadores son dispositivos de intercambio de calor que calientan fluidos, generalmente agua, hasta el punto de ebullición de dicho fluido, pero normalmente no más allá. Los economizadores se denominan así porque pueden hacer uso de la entalpía en corrientes de fluidos que están calientes, pero no lo suficientemente calientes como para ser utilizadas en una caldera, recuperando así más entalpía útil y mejorando la eficiencia de la caldera. Son un dispositivo instalado en una caldera que ahorra energía al utilizar los gases de escape de la caldera para precalentar el agua fría que se utiliza para llenarla (el agua de alimentación ).

Las calderas de vapor utilizan grandes cantidades de energía para elevar el agua de alimentación a la temperatura de ebullición, convertir el agua en vapor y, a veces, sobrecalentar ese vapor por encima de la temperatura de saturación . La eficiencia de la transferencia de calor se mejora cuando las temperaturas más altas cerca de las fuentes de combustión se utilizan para hervir y sobrecalentar, mientras que se utiliza el calor residual de los gases de combustión enfriados que salen de la caldera a través de un economizador para elevar la temperatura del agua de alimentación que ingresa al tambor de vapor.

Un economizador de condensación de contacto indirecto o de contacto directo recuperará el calor residual de los productos de combustión. Una serie de compuertas, un sistema de control eficiente, así como un ventilador, permiten que todos o parte de los productos de combustión pasen a través del economizador, dependiendo de la demanda de agua de reposición y/o agua de proceso. La temperatura de los gases se puede reducir desde la temperatura de ebullición del fluido a un poco más que la temperatura del agua de alimentación entrante mientras se precalienta esa agua de alimentación a la temperatura de ebullición. Las calderas de alta presión suelen tener superficies de economizador más grandes que las calderas de baja presión. Los tubos del economizador a menudo tienen proyecciones como aletas para aumentar la superficie de transferencia de calor en el lado del gas de combustión. [1] En promedio, a lo largo de los años, [ aclaración necesaria ] la eficiencia de combustión de la caldera ha aumentado del 80% a más del 95%. La eficiencia del calor producido está directamente relacionada con la eficiencia de la caldera . El porcentaje de exceso de aire y la temperatura de los productos de combustión son dos variables clave para evaluar esta eficiencia.

La combustión del gas natural necesita una cierta cantidad de aire para ser completa, por lo que los quemadores necesitan un flujo de aire excedente para funcionar. La combustión produce vapor de agua y la cantidad depende de la cantidad de gas natural quemado. Además, la evaluación del punto de rocío depende del exceso de aire. El gas natural tiene diferentes curvas de eficiencia de combustión vinculadas a la temperatura de los gases y el exceso de aire. Por ejemplo, si los gases [ aclaración necesaria ] se enfrían a 38 °C y hay un 15% de exceso de aire, entonces la eficiencia será del 94%. [ cita requerida ] El economizador de condensación puede así recuperar el calor sensible y latente en el condensado de vapor contenido en los gases de combustión para el proceso. El economizador está hecho de una aleación de aluminio y acero inoxidable. [ cita requerida ] Los gases pasan a través del cilindro y el agua pasa a través de los tubos con aletas. Condensa aproximadamente el 11% del agua contenida en los gases. [ cita requerida ]

El primer diseño exitoso de economizador se utilizó para aumentar la eficiencia de producción de vapor de las calderas de las máquinas de vapor estacionarias . Fue patentado por Edward Green en 1845, y desde entonces se lo conoce como el economizador de Green . Consistía en una serie de tubos verticales de hierro fundido conectados a un tanque de agua por encima y por debajo, entre los cuales pasaban los gases de escape de la caldera. Esta es la disposición inversa a la que se ve habitualmente, pero no siempre, en los tubos de humos de una caldera; allí los gases calientes suelen pasar a través de tubos sumergidos en agua, mientras que en un economizador el agua pasa a través de tubos rodeados de gases calientes. Si bien ambos son dispositivos de intercambio de calor, en una caldera los gases quemados calientan el agua para producir vapor para impulsar un motor , ya sea de pistón o de turbina, mientras que en un economizador , parte de la energía térmica que de otro modo se perdería en la atmósfera se utiliza para calentar el agua y/o el aire que entrará en la caldera, ahorrando así combustible. La característica más exitosa del diseño del economizador de Green fue su aparato raspador mecánico, que era necesario para mantener los tubos libres de depósitos de hollín .

En las décadas posteriores a la invención de Green, prácticamente todos los motores de vapor estacionarios incorporaron economizadores. Algunos sitios de motores de vapor estacionarios conservados aún tienen sus economizadores de Green, aunque por lo general no se utilizan. Uno de esos sitios conservados es el Claymills Pumping Engines Trust en Staffordshire, Inglaterra, que está en proceso de restaurar un conjunto de economizadores y el motor de vapor asociado que los impulsaba. Otro ejemplo similar es el British Engineerium en Brighton & Hove, donde se utiliza el economizador asociado con las calderas de la máquina número 2, junto con su pequeño motor estacionario asociado. Un tercer sitio es el Coldharbour Mill Working Wool Museum , donde el economizador de Green está en funcionamiento, junto con los ejes de transmisión de la máquina de vapor Pollit y Wigzell.

Las calderas modernas , como las de las centrales eléctricas de carbón , todavía están equipadas con economizadores que son descendientes del diseño original de Green. En este contexto, se los suele denominar calentadores de agua de alimentación y calientan el condensado de las turbinas antes de bombearlo a las calderas.

Los economizadores se utilizan comúnmente como parte de un generador de vapor con recuperación de calor (HRSG) en una planta de energía de ciclo combinado . En un HRSG, el agua pasa a través de un economizador, luego a una caldera y luego a un sobrecalentador . El economizador también evita que la caldera se inunde con agua líquida que está demasiado fría para hervirse dados los caudales y el diseño de la caldera.

Una aplicación común de los economizadores en las centrales eléctricas de vapor es capturar el calor residual de los gases de combustión de la caldera y transferirlo al agua de alimentación de la caldera. Esto eleva la temperatura del agua de alimentación de la caldera, lo que reduce el consumo de energía necesario y, a su vez, reduce las tasas de combustión necesarias para la potencia nominal de la caldera. Los economizadores reducen las temperaturas de la chimenea, lo que puede provocar la condensación de gases de combustión ácidos y graves daños por corrosión en los equipos si no se tiene cuidado en su diseño y selección de materiales.

El sistema de calefacción, ventilación y aire acondicionado ( HVAC ) de un edificio puede utilizar un economizador del lado del aire para ahorrar energía en los edificios utilizando el aire exterior frío como medio para enfriar el espacio interior. Cuando la temperatura del aire exterior es inferior a la temperatura del aire recirculado, el acondicionamiento con el aire exterior es más eficiente energéticamente que el acondicionamiento con aire recirculado. Cuando el aire exterior es lo suficientemente frío y lo suficientemente seco (según el clima), la cantidad de entalpía en el aire es aceptable y no se necesita acondicionamiento adicional; esta parte del esquema de control del economizador del lado del aire se denomina enfriamiento gratuito .

Los economizadores del lado del aire pueden reducir los costos de energía de los sistemas de calefacción, ventilación y aire acondicionado en climas fríos y templados, y también mejorar potencialmente la calidad del aire interior , pero por lo general no son apropiados en climas cálidos y húmedos . Con los controles adecuados, los economizadores se pueden utilizar en climas que experimentan diversos sistemas climáticos. [2]

Cuando las temperaturas de bulbo seco y húmedo del aire exterior son lo suficientemente bajas, un economizador de agua puede utilizar agua enfriada por una torre de enfriamiento húmedo o un enfriador seco (también llamado enfriador de fluido) para enfriar edificios sin operar un enfriador . Históricamente se los conoce como ciclo de filtro , pero el economizador de agua no es un verdadero ciclo termodinámico . Además, en lugar de pasar el agua de la torre de enfriamiento a través de un filtro y luego a los serpentines de enfriamiento, lo que causa incrustaciones , con mayor frecuencia se inserta un intercambiador de calor de placas y marcos entre la torre de enfriamiento y los circuitos de agua helada.

Se necesitan buenos controles, válvulas o compuertas, así como mantenimiento, para garantizar el funcionamiento adecuado de los economizadores del lado del aire y del agua.

Una forma común de economizador de refrigeración es un "economizador de cámara frigorífica" o "sistema de refrigeración de aire exterior". En un sistema de este tipo, el aire exterior que es más frío que el aire dentro de un espacio refrigerado se lleva a ese espacio y la misma cantidad de aire interior más cálido se conduce al exterior. El enfriamiento resultante complementa o reemplaza el funcionamiento de un sistema de refrigeración basado en compresor. Si el aire dentro de un espacio refrigerado es solo unos 5 °F más cálido que el aire exterior que lo reemplaza (es decir, ∆T>5 °F), este efecto de enfriamiento se logra de manera más eficiente que la misma cantidad de enfriamiento resultante de un sistema basado en compresor. Si el aire exterior no es lo suficientemente frío como para superar la carga de refrigeración del espacio, el sistema de compresor también deberá funcionar, o la temperatura dentro del espacio aumentará.

Otro uso del término se da en refrigeración industrial, específicamente en refrigeración por compresión de vapor . Normalmente, el concepto de economizador se aplica cuando un diseño o característica particular del ciclo de refrigeración permite una reducción ya sea en la cantidad de energía utilizada de la red eléctrica, en el tamaño de los componentes (básicamente la capacidad nominal del compresor de gas ) utilizados para producir refrigeración, o en ambos. Por ejemplo, para un congelador que se mantiene a -20 °F (-29 °C), los principales componentes de refrigeración incluirían: un serpentín evaporador (una disposición densa de tuberías que contienen refrigerante y aletas metálicas delgadas que se utilizan para eliminar el calor del interior del congelador), ventiladores para soplar aire sobre el serpentín y alrededor de la caja, una unidad condensadora enfriada por aire ubicada al aire libre, y válvulas y tuberías. La unidad condensadora incluiría un compresor y un serpentín y ventiladores para intercambiar calor con el aire ambiente.

Un economizador aprovecha el hecho de que los sistemas de refrigeración tienen eficiencias crecientes a presiones y temperaturas crecientes. La potencia que necesita el compresor de gas está fuertemente correlacionada con la relación y la diferencia entre las presiones de descarga y succión (así como con otras características como la capacidad térmica del refrigerante y el tipo de compresor). Los sistemas de baja temperatura, como los congeladores, mueven menos fluido en los mismos volúmenes. Eso significa que el bombeo del compresor es menos eficiente en sistemas de baja temperatura. Este fenómeno es notorio si se tiene en cuenta que la temperatura de evaporación de un congelador a −20 °F (−29 °C) puede rondar los −35 °F (−37 °C). Los sistemas con economizadores tienen como objetivo producir parte del trabajo de refrigeración a altas presiones, condición en la que los compresores de gas normalmente son más eficientes. Dependiendo de la aplicación, esta tecnología permite que capacidades de compresión más pequeñas puedan suministrar suficiente presión y flujo para un sistema que normalmente requeriría compresores más grandes, aumenta la capacidad de un sistema que sin economizador produciría menos refrigeración o permite que el sistema produzca la misma cantidad de refrigeración utilizando menos energía.

El concepto de economizador está vinculado al subenfriamiento , ya que la temperatura de la línea de líquido condensado suele ser más alta que la del evaporador , lo que lo convierte en un buen lugar para aplicar la noción de aumentar las eficiencias. [3] Recordando el ejemplo del congelador, la temperatura normal de la línea de líquido en ese sistema es de alrededor de 60 °F (16 °C) o incluso más alta (varía según la temperatura de condensación). Esa condición es mucho menos hostil para producir refrigeración que el evaporador a −35 °F (−37 °C).

Varias configuraciones del ciclo de refrigeración incorporan un economizador y se benefician de esta idea. El diseño de estos sistemas requiere experiencia y componentes adicionales. Deben tenerse en cuenta la caída de presión, el control electrónico de la válvula y el arrastre de aceite.

Se dice que un sistema es de dos etapas si dos compresores de gas trabajan juntos en serie para producir la compresión. Una instalación de refuerzo normal es un sistema de dos etapas que recibe fluido para enfriar la descarga del primer compresor, antes de que ingrese al segundo compresor. El fluido que llega a la etapa intermedia de ambos compresores proviene de la línea de líquido y normalmente está controlado por válvulas de expansión , presión y solenoides.

Un ciclo estándar de dos etapas de este tipo tiene una válvula de expansión que se expande y modula la cantidad de refrigerante que entra en la etapa intermedia. A medida que el fluido que llega a la etapa intermedia se expande, tenderá a evaporarse , lo que produce una caída de temperatura y enfría la succión del segundo compresor cuando se mezcla con el fluido descargado por el primer compresor. Este tipo de configuración puede tener un intercambiador de calor entre la expansión y la etapa intermedia, que puede ser un segundo evaporador para producir un efecto de refrigeración adicional, aunque no tan frío como el evaporador principal (por ejemplo, para producir aire acondicionado o para mantener productos frescos). Se dice que un sistema de dos etapas está configurado como un refuerzo con subenfriamiento , si el refrigerante que llega a la etapa intermedia pasa a través de un intercambiador de calor de subenfriamiento que subenfría la línea de líquido principal que llega al evaporador principal del mismo sistema. [4]

La necesidad de utilizar dos compresores en una configuración de refuerzo tiende a aumentar el costo de un sistema de refrigeración. Un sistema de dos etapas también necesita sincronización, control de presión y lubricación. Para reducir estos costos, se han desarrollado equipos especializados.

Los compresores de tornillo economizadores son fabricados por varios fabricantes como Refcomp, Mycom, Bitzer y York. Estas máquinas fusionan ambos compresores de un sistema de dos etapas en un solo compresor de tornillo con dos entradas: la succión principal y una entrada lateral entre etapas para gas a mayor presión. [ cita requerida ] Esto significa que no es necesario instalar dos compresores y aún así se beneficia del concepto de refuerzo.

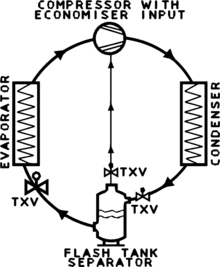

Existen dos tipos de configuraciones de economizador para estos compresores, el de flash y el de subenfriamiento . Este último funciona como un amplificador de dos etapas con subenfriamiento. El economizador de flash es diferente porque no utiliza un intercambiador de calor para producir el subenfriamiento. En cambio, tiene una cámara o tanque de flash, en el que se produce gas de flash para reducir la temperatura del líquido antes de la expansión. El gas de flash que se produce en este tanque sale de la línea de líquido y va a la entrada del economizador del compresor de tornillo. [5]

Los sistemas anteriores producen un efecto economizador mediante el uso de compresores, medidores, válvulas e intercambiadores de calor dentro del ciclo de refrigeración. En algunos sistemas de refrigeración, el economizador puede ser un mecanismo de refrigeración independiente. Tal es el caso del subenfriamiento de la línea de líquido por cualquier otro medio que extraiga el calor del sistema principal. Por ejemplo, un intercambiador de calor que precalienta agua fría necesaria para otro proceso o uso humano, puede tomar calor de la línea de líquido, subenfriándola efectivamente y aumentando la capacidad del sistema. [6]

Recientemente se han desarrollado máquinas diseñadas exclusivamente para este propósito. En Chile, el fabricante EcoPac Systems desarrolló un optimizador de ciclo capaz de estabilizar la temperatura de la línea de líquido y permitir ya sea un aumento en la capacidad de refrigeración del sistema, o una reducción del consumo de energía . [7] Este tipo de sistemas tienen la ventaja de no interferir con el diseño original del sistema de refrigeración y son una forma de ampliar un sistema de una sola etapa que no posee un compresor economizador . [8]

El subenfriamiento también puede producirse al sobrecalentar el gas que sale del evaporador y se dirige al compresor de gas . [9] Estos sistemas extraen calor de la línea de líquido y calientan la línea de succión del compresor de gas. Esta es una solución muy común para asegurar que el gas llegue al compresor y el líquido llegue a la válvula . También permite el uso máximo del intercambiador de calor , ya que minimiza la parte de los intercambiadores de calor utilizados para cambiar la temperatura del fluido y maximiza el volumen en el que el refrigerante cambia su fase (fenómenos que involucran mucho más flujo de calor, el principio básico de la refrigeración por compresión de vapor).

Un intercambiador de calor interno es simplemente un intercambiador de calor que utiliza el gas frío que sale del serpentín del evaporador para enfriar el líquido a alta presión que se dirige al comienzo del serpentín del evaporador a través de un dispositivo de expansión. El gas se utiliza para enfriar una cámara que normalmente tiene una serie de tuberías para el líquido que la atraviesa. El gas sobrecalentado luego pasa al compresor. El término subenfriamiento se refiere al enfriamiento del líquido por debajo de su punto de ebullición. 10 °F (5,6 °C) de subenfriamiento significa que es 10 °F más frío que el punto de ebullición a una presión dada. Como representa una diferencia de temperaturas, el valor de subenfriamiento no se mide en una escala de temperatura absoluta, solo en una escala relativa como una diferencia de temperatura.