El carburo de silicio ( SiC ) , también conocido como carborundo (/ˌkɑːrbəˈrʌndəm / ) , es un compuesto químico duro que contiene silicio y carbono . Es un semiconductor de banda ancha que se presenta en la naturaleza como el mineral extremadamente raro moissanita , pero se produce en masa como polvo y cristal desde 1893 para su uso como abrasivo . Los granos de carburo de silicio se pueden unir entre sí mediante sinterización para formar cerámicas muy duras que se utilizan ampliamente en aplicaciones que requieren alta resistencia, como frenos de automóviles, embragues de automóviles y placas de cerámica en chalecos antibalas . Se pueden cultivar grandes cristales individuales de carburo de silicio mediante el método Lely y se pueden cortar en gemas conocidas como moissanita sintética.

Las aplicaciones electrónicas del carburo de silicio, como los diodos emisores de luz (LED) y los detectores en las primeras radios, se demostraron por primera vez alrededor de 1907. El SiC se utiliza en dispositivos electrónicos semiconductores que funcionan a altas temperaturas o altos voltajes, o ambos.

La moissanita natural se encuentra en cantidades mínimas en ciertos tipos de meteoritos , depósitos de corindón y kimberlita . Prácticamente todo el carburo de silicio que se vende en el mundo, incluidas las joyas de moissanita, es sintético .

La moissanita natural fue encontrada por primera vez en 1893 como un pequeño componente del meteorito Canyon Diablo en Arizona por Ferdinand Henri Moissan , en cuyo honor se nombró al material en 1905. [7] El descubrimiento de Moissan de SiC natural fue inicialmente cuestionado porque su muestra pudo haber sido contaminada por hojas de sierra de carburo de silicio que ya estaban en el mercado en ese momento. [8]

Aunque es poco común en la Tierra, el carburo de silicio es notablemente común en el espacio. Es una forma común de polvo estelar que se encuentra alrededor de estrellas ricas en carbono , y se han encontrado ejemplos de este polvo estelar en condiciones prístinas en meteoritos primitivos (inalterados). El carburo de silicio que se encuentra en el espacio y en los meteoritos es casi exclusivamente el polimorfo beta . El análisis de los granos de SiC encontrados en el meteorito Murchison , un meteorito de condrita carbonácea , ha revelado proporciones isotópicas anómalas de carbono y silicio, lo que indica que estos granos se originaron fuera del sistema solar. [9]

Las síntesis no sistemáticas, menos reconocidas y a menudo no verificadas de carburo de silicio incluyen:

La producción a gran escala se atribuye a Edward Goodrich Acheson en 1891. [11] Acheson estaba intentando preparar diamantes artificiales cuando calentó una mezcla de arcilla (silicato de aluminio) y coque en polvo (carbono) en un recipiente de hierro. Llamó a los cristales azules que se formaron carborundo , creyendo que era un nuevo compuesto de carbono y aluminio, similar al corindón . Moissan también sintetizó SiC por varias vías, incluida la disolución de carbono en silicio fundido, la fusión de una mezcla de carburo de calcio y sílice, y la reducción de sílice con carbono en un horno eléctrico.

Acheson patentó el método para fabricar polvo de carburo de silicio el 28 de febrero de 1893. [12] Acheson también desarrolló el horno eléctrico por lotes con el que todavía se fabrica SiC hoy en día y formó la Carborundum Company para fabricar SiC a granel, inicialmente para su uso como abrasivo. [13] En 1900, la empresa llegó a un acuerdo con la Electric Smelting and Aluminum Company cuando la decisión de un juez dio "prioridad en general" a sus fundadores "para reducir minerales y otras sustancias mediante el método incandescente". [14]

El primer uso del SiC fue como abrasivo, seguido de aplicaciones electrónicas. A principios del siglo XX, el carburo de silicio se utilizó como detector en las primeras radios. [15] En 1907, Henry Joseph Round produjo el primer LED aplicando un voltaje a un cristal de SiC y observando emisiones amarillas, verdes y naranjas en el cátodo. El efecto fue redescubierto más tarde por OV Losev en la Unión Soviética , en 1923. [16]

Debido a que la moissanita natural es extremadamente escasa, la mayor parte del carburo de silicio es sintético. El carburo de silicio se utiliza como abrasivo, así como semiconductor y simulador de diamante de calidad gema. El proceso más simple para fabricar carburo de silicio es combinar arena de sílice y carbono en un horno de resistencia eléctrica de grafito Acheson a alta temperatura, entre 1600 °C (2910 °F) y 2500 °C (4530 °F). Las partículas finas de SiO2 en el material vegetal (por ejemplo, cáscaras de arroz) se pueden convertir en SiC calentando el exceso de carbono del material orgánico. [17] El humo de sílice , que es un subproducto de la producción de silicio metálico y aleaciones de ferrosilicio, también se puede convertir en SiC calentándolo con grafito a 1500 °C (2730 °F). [18]

El material formado en el horno Acheson varía en pureza, según su distancia de la fuente de calor de la resistencia de grafito . Los cristales incoloros, de color amarillo pálido y verde tienen la mayor pureza y se encuentran más cerca de la resistencia. El color cambia a azul y negro a mayor distancia de la resistencia, y estos cristales más oscuros son menos puros. El nitrógeno y el aluminio son impurezas comunes y afectan la conductividad eléctrica del SiC. [19]

El carburo de silicio puro se puede fabricar mediante el proceso Lely [ 20] , en el que el polvo de SiC se sublima en especies de alta temperatura de silicio, carbono, dicarburo de silicio (SiC 2 ) y carburo de disilicón (Si 2 C) en un ambiente de gas argón a 2500 °C y se redeposita en cristales individuales con forma de escamas [21] , de un tamaño de hasta 2 × 2 cm, en un sustrato ligeramente más frío. Este proceso produce cristales individuales de alta calidad, principalmente de fase 6H-SiC (debido a la alta temperatura de crecimiento).

Un proceso Lely modificado que implica calentamiento por inducción en crisoles de grafito produce cristales individuales aún más grandes, de 10 cm (4 pulgadas) de diámetro, con una sección 81 veces más grande en comparación con el proceso Lely convencional. [22]

El SiC cúbico generalmente se cultiva mediante el proceso más costoso de deposición química en fase de vapor (CVD) de silano, hidrógeno y nitrógeno. [19] [23] Las capas de SiC homoepitaxiales y heteroepitaxiales se pueden cultivar empleando enfoques tanto en fase líquida como gaseosa. [24]

Para formar SiC de formas complejas, se pueden utilizar polímeros precerámicos como precursores que forman el producto cerámico mediante pirólisis a temperaturas en el rango de 1000 a 1100 °C. [25] Los materiales precursores para obtener carburo de silicio de esta manera incluyen policarbosilanos, poli(metilsilano) y polisilazanos. [26] Los materiales de carburo de silicio obtenidos mediante la pirólisis de polímeros precerámicos se conocen como cerámicas derivadas de polímeros o PDC. La pirólisis de polímeros precerámicos se lleva a cabo con mayor frecuencia bajo una atmósfera inerte a temperaturas relativamente bajas. En relación con el proceso de CVD, el método de pirólisis es ventajoso porque el polímero se puede formar en varias formas antes de la termalización en la cerámica. [27] [28] [29] [30]

El SiC también se puede convertir en obleas cortando un monocristal con una sierra de hilo de diamante o con un láser. El SiC es un semiconductor útil que se utiliza en electrónica de potencia. [31]

El carburo de silicio existe en alrededor de 250 formas cristalinas. [32] A través de la pirólisis atmosférica inerte de polímeros precerámicos , también se produce carburo de silicio en una forma amorfa vítrea. [33] El polimorfismo del SiC se caracteriza por una gran familia de estructuras cristalinas similares llamadas politipos. Son variaciones del mismo compuesto químico que son idénticas en dos dimensiones y difieren en la tercera. Por lo tanto, pueden verse como capas apiladas en una secuencia determinada. [34]

El carburo de silicio alfa (α-SiC) es el polimorfo más común , se forma a temperaturas superiores a 1700 °C y tiene una estructura cristalina hexagonal (similar a la wurtzita ). La modificación beta (β-SiC), con una estructura cristalina de blenda de zinc (similar al diamante ), se forma a temperaturas inferiores a 1700 °C. [35] Hasta hace poco, la forma beta ha tenido relativamente pocos usos comerciales, aunque ahora hay un creciente interés en su uso como soporte para catalizadores heterogéneos , debido a su mayor área superficial en comparación con la forma alfa.

El SiC puro es incoloro. El color marrón a negro del producto industrial se debe a las impurezas de hierro . [39] El brillo arcoíris de los cristales se debe a la interferencia de una película delgada de una capa de pasivación de dióxido de silicio que se forma en la superficie.

La alta temperatura de sublimación del SiC (aproximadamente 2700 °C) lo hace útil para cojinetes y piezas de hornos. El carburo de silicio no se funde, pero comienza a sublimar cerca de los 2700 °C como el grafito, teniendo una presión de vapor apreciable cerca de esa temperatura. También es altamente inerte químicamente, en parte debido a la formación de una fina capa pasivada de SiO 2 . Actualmente hay mucho interés en su uso como material semiconductor en electrónica, donde su alta conductividad térmica, alta resistencia a la ruptura del campo eléctrico y alta densidad de corriente máxima lo hacen más prometedor que el silicio para dispositivos de alta potencia. [40] El SiC tiene un coeficiente de expansión térmica muy bajo de aproximadamente 2,3 × 10 −6 K −1 cerca de 300 K (para SiC 4H y 6H) y no experimenta transiciones de fase en el rango de temperatura de 5 K a 340 K que causarían discontinuidades en el coeficiente de expansión térmica. [19] [38]

El carburo de silicio es un semiconductor que puede ser dopado de tipo n con nitrógeno o fósforo y de tipo p con berilio , boro , aluminio o galio . [5] La conductividad metálica se ha logrado mediante un fuerte dopaje con boro, aluminio o nitrógeno.

Se ha detectado superconductividad en 3C-SiC:Al, 3C-SiC:B y 6H-SiC:B a temperaturas similares ~1,5 K. [35] [41] Sin embargo, se observa una diferencia crucial para el comportamiento del campo magnético entre el dopaje con aluminio y boro: 3C-SiC:Al es de tipo II . En contraste, 3C-SiC:B es de tipo I , al igual que 6H-SiC:B. Por lo tanto, las propiedades superconductoras parecen depender más del dopante (B frente a Al) que del politipo (3C- frente a 6H-). En un intento de explicar esta dependencia, se observó que B sustituye en los sitios C en SiC, pero Al sustituye en los sitios Si. Por lo tanto, Al y B "ven" entornos diferentes, en ambos politipos. [42]

_disk.jpg/440px-Ultra-thin_separated_(Carborundum)_disk.jpg)

En las artes, el carburo de silicio es un abrasivo popular en la lapidaria moderna debido a la durabilidad y el bajo costo del material. En la fabricación, se utiliza por su dureza en procesos de mecanizado abrasivo como el esmerilado , el bruñido , el corte con chorro de agua y el pulido con chorro de arena. El SiC proporciona una alternativa mucho más afilada y dura para el pulido con chorro de arena en comparación con el óxido de aluminio . Las partículas de carburo de silicio se laminan al papel para crear papeles de lija y la cinta de agarre de las patinetas . [43]

En 1982 se descubrió un compuesto excepcionalmente resistente de óxido de aluminio y filamentos de carburo de silicio. El desarrollo de este compuesto producido en laboratorio hasta convertirlo en un producto comercial llevó solo tres años. En 1985, se introdujeron en el mercado las primeras herramientas de corte comerciales fabricadas con este compuesto reforzado con filamentos de alúmina y carburo de silicio. [44]

.jpg/440px-Soldier_Plate_Carrier_System_(SPCS).jpg)

En los años 1980 y 1990, el carburo de silicio se estudió en varios programas de investigación para turbinas de gas de alta temperatura en Europa , Japón y Estados Unidos . Los componentes estaban destinados a reemplazar las palas de turbina o los álabes de tobera de superaleación de níquel . [45] Sin embargo, ninguno de estos proyectos resultó en una cantidad de producción, principalmente debido a su baja resistencia al impacto y su baja tenacidad a la fractura . [46]

Al igual que otras cerámicas duras (a saber, alúmina y carburo de boro ), el carburo de silicio se utiliza en armaduras compuestas (por ejemplo, armaduras Chobham ) y en placas cerámicas en chalecos antibalas. Dragon Skin , que fue producido por Pinnacle Armor , utilizó discos de carburo de silicio. [47] La tenacidad a la fractura mejorada en la armadura de SiC se puede facilitar a través del fenómeno del crecimiento anormal de grano o AGG. El crecimiento de granos de carburo de silicio anormalmente largos puede servir para impartir un efecto de endurecimiento a través del puente de grietas-estela, similar al refuerzo de bigotes. Se han informado efectos de endurecimiento AGG similares en nitruro de silicio (Si 3 N 4 ). [48]

El carburo de silicio se utiliza como material de soporte y de estanterías en hornos de alta temperatura, como los utilizados para cocer cerámica, fundir vidrio o fundir vidrio. Las estanterías de SiC para hornos son considerablemente más ligeras y duraderas que las estanterías de alúmina tradicionales. [49]

En diciembre de 2015, se mencionó la infusión de nanopartículas de carburo de silicio en magnesio fundido como una forma de producir una nueva aleación fuerte y plástica adecuada para su uso en aeronáutica, aeroespacial, automotriz y microelectrónica. [50]

El compuesto carbono-carbono infiltrado con silicio se utiliza para discos de freno "cerámicos" de alto rendimiento , ya que pueden soportar temperaturas extremas. El silicio reacciona con el grafito en el compuesto carbono-carbono para convertirse en carburo de silicio reforzado con fibra de carbono (C/SiC). Estos discos de freno se utilizan en algunos coches deportivos de carretera, supercoches, así como otros coches de alto rendimiento, incluidos el Porsche Carrera GT , el Bugatti Veyron , el Chevrolet Corvette ZR1 , el McLaren P1 , [51] Bentley , Ferrari , Lamborghini y algunos coches Audi de alto rendimiento específicos . El carburo de silicio también se utiliza en forma sinterizada para filtros de partículas diésel . [52] También se utiliza como aditivo de aceite [ dudoso – discutir ] [ aclaración necesaria ] para reducir la fricción, las emisiones y los armónicos. [53] [54]

El SiC se utiliza en crisoles para contener el metal fundido en aplicaciones de fundición pequeñas y grandes. [55] [56]

La primera aplicación eléctrica del SiC fue como protección contra sobretensiones en pararrayos en sistemas de energía eléctrica. Estos dispositivos deben presentar una alta resistencia hasta que el voltaje a través de ellos alcance un cierto umbral V T, en cuyo punto su resistencia debe caer a un nivel inferior y mantener este nivel hasta que el voltaje aplicado caiga por debajo de V T, descargando la corriente a tierra. [57]

Se reconoció pronto [ ¿cuándo? ] que el SiC tenía una resistencia dependiente del voltaje, por lo que se conectaron columnas de pastillas de SiC entre las líneas eléctricas de alto voltaje y la tierra. Cuando un rayo cae en la línea y aumenta el voltaje de la línea lo suficiente, la columna de SiC conducirá, permitiendo que la corriente del rayo pase sin causar daños a la tierra en lugar de a lo largo de la línea eléctrica. Las columnas de SiC demostraron conducir significativamente a voltajes de operación normales de la línea eléctrica y, por lo tanto, tuvieron que colocarse en serie con un descargador de chispas . Este descargador de chispas se ioniza y se vuelve conductor cuando el rayo aumenta el voltaje del conductor de la línea eléctrica, conectando así efectivamente la columna de SiC entre el conductor de energía y la tierra. Los descargadores de chispas utilizados en los pararrayos no son confiables, ya sea porque no generan un arco cuando es necesario o porque no se apagan después, en este último caso debido a fallas del material o contaminación por polvo o sal. El uso de columnas de SiC originalmente tenía como objetivo eliminar la necesidad del descargador de chispas en los pararrayos. Los pararrayos de SiC con huecos se utilizaban para la protección contra rayos y se vendían bajo las marcas GE y Westinghouse , entre otras. Los pararrayos de SiC con huecos han sido reemplazados en gran medida por varistores sin huecos que utilizan columnas de pastillas de óxido de cinc . [58]

El carburo de silicio fue el primer material semiconductor de importancia comercial. En 1906 , Henry Harrison Chase Dunwoody patentó un diodo detector de radio de cristal de "carborundo" (carburo de silicio sintético) . Se utilizó mucho en los primeros receptores de a bordo.

En 1993, el carburo de silicio se consideró un semiconductor tanto en la investigación como en la producción en masa temprana , lo que proporcionaba ventajas para dispositivos rápidos de alta temperatura y/o alto voltaje. Los primeros dispositivos disponibles fueron los diodos Schottky , seguidos por los FET de compuerta de unión y los MOSFET para conmutación de alta potencia. Se describieron los transistores bipolares y los tiristores . [40]

Un problema importante para la comercialización de SiC ha sido la eliminación de defectos: dislocaciones de borde, dislocaciones de tornillo (tanto de núcleo hueco como cerrado), defectos triangulares y dislocaciones del plano basal. [59] Como resultado, los dispositivos hechos de cristales de SiC mostraron inicialmente un rendimiento de bloqueo inverso deficiente, aunque los investigadores han estado encontrando tentativamente soluciones para mejorar el rendimiento de ruptura. [60] Aparte de la calidad del cristal, los problemas con la interfaz de SiC con dióxido de silicio han obstaculizado el desarrollo de MOSFET de potencia basados en SiC y transistores bipolares de puerta aislada . Aunque el mecanismo aún no está claro, la nitruración ha reducido drásticamente los defectos que causan los problemas de interfaz. [61]

En 2008, se introdujeron en el mercado los primeros JFET comerciales con una tensión nominal de 1200 V, [62] seguidos en 2011 por los primeros MOSFET comerciales con una tensión nominal de 1200 V. Los JFET están disponibles ahora con una tensión nominal de 650 V a 1700 V con una resistencia tan baja como 25 mΩ. Además de los interruptores de SiC y los diodos Schottky de SiC (también diodos de barrera Schottky, SBD ) en los populares encapsulados TO-247 y TO-220 , las empresas comenzaron incluso antes a implementar los chips desnudos en sus módulos electrónicos de potencia .

Los diodos SBD de SiC se han utilizado ampliamente en circuitos PFC y módulos de potencia IGBT . [63] Conferencias como la Conferencia Internacional sobre Sistemas Electrónicos de Potencia Integrados (CIPS) informan periódicamente sobre el progreso tecnológico de los dispositivos de potencia de SiC. Los principales desafíos para liberar por completo las capacidades de los dispositivos de potencia de SiC son:

A partir del Tesla Model 3, los inversores de la unidad de accionamiento utilizan 24 pares de chips MOSFET de carburo de silicio (SiC) con una capacidad nominal de 650 voltios cada uno. En este caso, el carburo de silicio le dio a Tesla una ventaja significativa sobre los chips hechos de silicio en términos de tamaño y peso. Varios fabricantes de automóviles están planeando incorporar carburo de silicio en los dispositivos electrónicos de potencia de sus productos. Se proyecta un aumento significativo en la producción de carburo de silicio, comenzando con una gran planta inaugurada en 2022 por Wolfspeed , en el norte del estado de Nueva York. [66] [67]

El fenómeno de la electroluminiscencia se descubrió en 1907 utilizando carburo de silicio y los primeros LED comerciales se basaron en SiC. Los LED amarillos hechos de 3C-SiC se fabricaron en la Unión Soviética en la década de 1970 [68] y los LED azules (6H-SiC) en todo el mundo en la década de 1980. [69]

La producción de LED de carburo pronto se detuvo cuando un material diferente, el nitruro de galio , mostró una emisión entre 10 y 100 veces más brillante. Esta diferencia en eficiencia se debe a la banda prohibida indirecta desfavorable del SiC, mientras que el GaN tiene una banda prohibida directa que favorece la emisión de luz. Sin embargo, el SiC sigue siendo uno de los componentes LED importantes: es un sustrato popular para el crecimiento de dispositivos GaN y también sirve como difusor de calor en LED de alta potencia. [69]

El bajo coeficiente de expansión térmica, [38] la alta dureza, rigidez y conductividad térmica hacen del carburo de silicio un material de espejo deseable para los telescopios astronómicos . La tecnología de crecimiento ( deposición química en fase de vapor ) se ha ampliado para producir discos de carburo de silicio policristalino de hasta 3,5 m (11 pies) de diámetro, y varios telescopios como el Telescopio Espacial Herschel ya están equipados con ópticas de SiC, [70] [71] así como los subsistemas de la nave espacial del observatorio espacial Gaia están montados en un marco rígido de carburo de silicio, que proporciona una estructura estable que no se expandirá ni contraerá debido al calor.

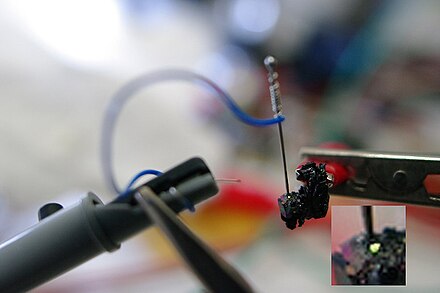

Las fibras de carburo de silicio se utilizan para medir las temperaturas de los gases mediante una técnica óptica denominada pirometría de filamentos finos. Esta técnica consiste en colocar un filamento fino en una corriente de gas caliente. Las emisiones radiactivas del filamento se pueden correlacionar con la temperatura del filamento. Los filamentos son fibras de SiC con un diámetro de 15 micrómetros, aproximadamente una quinta parte del de un cabello humano. Como las fibras son tan finas, no alteran demasiado la llama y su temperatura se mantiene cercana a la del gas local. Se pueden medir temperaturas de entre 800 y 2500 K. [72] [73]

Existen referencias a elementos calefactores de carburo de silicio que datan de principios del siglo XX, cuando eran producidos por Acheson's Carborundum Co. en los EE. UU. y EKL en Berlín. El carburo de silicio ofrecía temperaturas de funcionamiento más altas en comparación con los calentadores metálicos. Los elementos de carburo de silicio se utilizan hoy en día en la fusión de vidrio y metales no ferrosos, el tratamiento térmico de metales, la producción de vidrio flotado , la producción de cerámica y componentes electrónicos, encendedores en luces piloto para calentadores de gas, etc. [74]

La capa exterior de protección térmica del escudo térmico inflable LOFTID de la NASA incorpora una cerámica tejida hecha de carburo de silicio, con fibras de un diámetro tan pequeño que se pueden agrupar e hilar para formar un hilo. [75]

Debido a la excepcional capacidad de absorción de neutrones del SiC , se utiliza como revestimiento de combustible en reactores nucleares y como material de contención de residuos nucleares . [76] También se utiliza en la producción de detectores de radiación para monitorear los niveles de radiación en instalaciones nucleares, monitoreo ambiental e imágenes médicas . [77] Una vez más, se están desarrollando sensores y electrónica de SiC para aplicaciones de reactores nucleares potencialmente para la futura energía nuclear marciana y las microcentrales nucleares terrestres emergentes. [78]

El carburo de silicio es un material importante en las partículas de combustible revestidas con TRISO , el tipo de combustible nuclear que se encuentra en los reactores refrigerados por gas de alta temperatura , como el reactor de lecho de bolas . Una capa de carburo de silicio proporciona a las partículas de combustible revestidas un soporte estructural y es la principal barrera de difusión para la liberación de productos de fisión. [79]

El material compuesto de carburo de silicio se ha investigado para su uso como reemplazo del revestimiento de Zircaloy en reactores de agua ligera . Una de las razones de esta investigación es que, Zircaloy experimenta fragilización por hidrógeno como consecuencia de la reacción de corrosión con agua. Esto produce una reducción en la tenacidad a la fractura con el aumento de la fracción volumétrica de hidruros radiales. Este fenómeno aumenta drásticamente con el aumento de la temperatura en detrimento del material. [80] El revestimiento de carburo de silicio no experimenta esta misma degradación mecánica, sino que conserva las propiedades de resistencia con el aumento de la temperatura. El compuesto consta de fibras de SiC envueltas alrededor de una capa interna de SiC y rodeadas por una capa externa de SiC. [81] Se han informado problemas con la capacidad de unir las piezas del compuesto de SiC. [82]

Como piedra preciosa utilizada en joyería , el carburo de silicio se denomina "moissanita sintética" o simplemente "moissanita" por el nombre del mineral. La moissanita es similar al diamante en varios aspectos importantes: es transparente y dura (9-9,5 en la escala de Mohs , en comparación con 10 para el diamante), con un índice de refracción entre 2,65 y 2,69 (en comparación con 2,42 para el diamante). La moissanita es algo más dura que la circonita cúbica común . A diferencia del diamante, la moissanita puede ser fuertemente birrefringente . Por esta razón, las joyas de moissanita se cortan a lo largo del eje óptico del cristal para minimizar los efectos birrefringentes. Es más ligera (densidad 3,21 g/cm3 frente a 3,53 g/cm3 ) y mucho más resistente al calor que el diamante. Esto da como resultado una piedra de mayor brillo , facetas más afiladas y buena resiliencia. Las piedras de moissanita sueltas se pueden colocar directamente en moldes de cera para anillos para fundición a la cera perdida, al igual que el diamante, [83] ya que la moissanita permanece intacta a temperaturas de hasta 1800 °C (3270 °F). La moissanita se ha vuelto popular como sustituto del diamante y puede ser identificada erróneamente como diamante, ya que su conductividad térmica es más cercana a la del diamante que la de cualquier otro sustituto. Muchos dispositivos de prueba térmica de diamantes no pueden distinguir la moissanita del diamante, pero la gema se distingue por su birrefringencia y una fluorescencia verde o amarilla muy leve bajo la luz ultravioleta. Algunas piedras de moissanita también tienen inclusiones curvas, similares a hilos, que los diamantes nunca tienen. [84]

El carburo de silicio, disuelto en un horno de oxígeno básico utilizado para fabricar acero , actúa como combustible . La energía adicional liberada permite que el horno procese más chatarra con la misma carga de metal caliente. También se puede utilizar para aumentar las temperaturas de colada y ajustar el contenido de carbono y silicio. El carburo de silicio es más barato que una combinación de ferrosilicio y carbono, produce un acero más limpio y menores emisiones debido a los bajos niveles de oligoelementos , tiene un bajo contenido de gas y no reduce la temperatura del acero. [85]

La resistencia natural a la oxidación que presenta el carburo de silicio, así como el descubrimiento de nuevas formas de sintetizar la forma cúbica β-SiC, con su mayor área superficial, ha generado un interés significativo en su uso como soporte de catalizador heterogéneo . Esta forma ya se ha empleado como soporte de catalizador para la oxidación de hidrocarburos , como el n- butano , a anhídrido maleico . [86] [87]

El carburo de silicio se utiliza en la impresión al carborundo , una técnica de impresión con colagrafía . Se aplica una pasta de carborundo sobre la superficie de una placa de aluminio. Cuando la pasta se seca, se aplica tinta y queda atrapada en su superficie granular, para luego limpiarla de las áreas desnudas de la placa. Luego, la placa de tinta se imprime sobre papel en una prensa de lecho rodante que se utiliza para la impresión calcográfica . El resultado es una impresión de marcas pintadas en relieve sobre el papel.

El carborundo también se utiliza en la litografía de piedra. Su tamaño de partícula uniforme permite su uso para "granular" una piedra, lo que elimina la imagen anterior. En un proceso similar al lijado, se aplica carborundo de grano más grueso a la piedra y se trabaja con un Levigator, normalmente una placa redonda excéntrica sobre un eje perpendicular, y luego se aplica gradualmente un grano cada vez más fino hasta que la piedra esté limpia. Esto crea una superficie sensible a la grasa. [88]

El carburo de silicio se puede utilizar en la producción de grafeno debido a sus propiedades químicas que promueven la producción de grafeno en la superficie de las nanoestructuras de SiC.

En lo que respecta a su producción, el silicio se utiliza principalmente como sustrato para el crecimiento del grafeno. Pero en realidad existen varios métodos que se pueden utilizar para cultivar el grafeno sobre el carburo de silicio. El método de crecimiento por sublimación controlada por confinamiento (CCS) consiste en calentar un chip de SiC al vacío con grafito. A continuación, el vacío se libera de forma muy gradual para controlar el crecimiento del grafeno. Este método produce capas de grafeno de la más alta calidad. Pero se ha informado de que otros métodos también producen el mismo producto.

Otra forma de hacer crecer el grafeno sería descomponiendo térmicamente el SiC a alta temperatura en el vacío. [89] Pero, este método resulta producir capas de grafeno que contienen granos más pequeños dentro de las capas. [90] Por lo tanto, ha habido esfuerzos para mejorar la calidad y el rendimiento del grafeno. Uno de estos métodos es realizar la grafitización ex situ de SiC con terminación de silicio en una atmósfera que consiste en argón. Este método ha demostrado producir capas de grafeno con tamaños de dominio más grandes que la capa que se podría obtener mediante otros métodos. Este nuevo método puede ser muy viable para producir grafeno de mayor calidad para una multitud de aplicaciones tecnológicas.

Cuando se trata de entender cómo o cuándo utilizar estos métodos de producción de grafeno, la mayoría de ellos producen o cultivan principalmente este grafeno en el SiC dentro de un entorno que permita el crecimiento. Se utiliza con mayor frecuencia a temperaturas bastante más altas (como 1300 °C) debido a las propiedades térmicas del SiC. [91] Sin embargo, se han realizado y estudiado ciertos procedimientos que podrían producir métodos que utilicen temperaturas más bajas para ayudar a fabricar grafeno. Más específicamente, se ha observado que este enfoque diferente para el crecimiento del grafeno produce grafeno en un entorno de temperatura de alrededor de 750 °C. Este método implica la combinación de ciertos métodos como la deposición química en fase de vapor (CVD) y la segregación superficial. Y cuando se trata del sustrato, el procedimiento consistiría en recubrir un sustrato de SiC con películas delgadas de un metal de transición. Y después del rápido tratamiento térmico de esta sustancia, los átomos de carbono se volverían más abundantes en la interfaz de la superficie de la película de metal de transición, lo que luego produciría grafeno. Y se descubrió que este proceso producía capas de grafeno que eran más continuas en toda la superficie del sustrato. [92]

El carburo de silicio puede albergar defectos puntuales en la red cristalina, que se conocen como centros de color . Estos defectos pueden producir fotones individuales a demanda y, por lo tanto, servir como plataforma para una fuente de fotones individuales . [93] Un dispositivo de este tipo es un recurso fundamental para muchas aplicaciones emergentes de la ciencia de la información cuántica. Si se bombea un centro de color a través de una fuente óptica externa o una corriente eléctrica, el centro de color se llevará al estado excitado y luego se relajará con la emisión de un fotón. [94] [95]

Un defecto puntual bien conocido en el carburo de silicio es la divacancia, que tiene una estructura electrónica similar a la del centro de nitrógeno-vacante del diamante. En el 4H-SiC, la divacancia tiene cuatro configuraciones diferentes que corresponden a cuatro líneas de fonón cero (ZPL). Estos valores de ZPL se escriben utilizando la notación V Si -V C y la unidad eV: hh(1,095), kk(1,096), kh(1,119) y hk(1,150). [96]

El carburo de silicio se utiliza en la fabricación de guías de pesca debido a su durabilidad y resistencia al desgaste. [97] Los anillos de carburo de silicio se colocan en un marco de guía, generalmente hecho de acero inoxidable o titanio, que evita que la línea toque la pieza en bruto de la caña. Los anillos proporcionan una superficie de baja fricción que mejora la distancia de lanzamiento al tiempo que proporciona la dureza adecuada que evita la abrasión de la línea de pesca trenzada. [98]

El carburo de silicio se utiliza como materia prima en algunos esmaltes aplicados a la cerámica. A altas temperaturas puede reducir los óxidos metálicos formando sílice y dióxido de carbono. Esto se puede utilizar para hacer que el esmalte se espume y se craterice debido al gas de dióxido de carbono liberado, o para reducir los óxidos de colorante y lograr colores como los rojos cobrizos que de otro modo solo serían posibles en una cocción de reducción alimentada por combustible en un horno eléctrico. [99]

de potencia de SiC completo, en su modelo 3. ... STMicroelectronics ... Inversor Tesla ... 24 módulos de potencia 1 en 1 ... El módulo contiene dos

MOSFET

de SiC