La refrigeración por compresión de vapor o sistema de refrigeración por compresión de vapor ( VCRS ), [1] en el que el refrigerante sufre cambios de fase , es uno de los muchos ciclos de refrigeración y es el método más utilizado para el aire acondicionado de edificios y automóviles. También se utiliza en refrigeradores domésticos y comerciales , almacenes a gran escala para el almacenamiento refrigerado o congelado de alimentos y carnes, camiones frigoríficos y vagones de ferrocarril, y una serie de otros servicios comerciales e industriales. Las refinerías de petróleo , las plantas de procesamiento petroquímico y químico y las plantas de procesamiento de gas natural se encuentran entre los muchos tipos de plantas industriales que a menudo utilizan grandes sistemas de refrigeración por compresión de vapor. Los sistemas de refrigeración en cascada también se pueden implementar utilizando dos compresores.

La refrigeración puede definirse como la reducción de la temperatura de un espacio cerrado eliminando el calor de ese espacio y transfiriéndolo a otra parte. Un dispositivo que realiza esta función también puede denominarse aire acondicionado , refrigerador , bomba de calor con fuente de aire , bomba de calor geotérmica o enfriadora ( bomba de calor ).

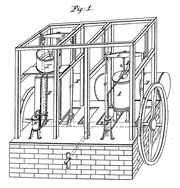

La compresión de vapor utiliza un refrigerante líquido en circulación como medio que absorbe y elimina el calor del espacio que se va a enfriar y posteriormente rechaza ese calor en otra parte. La Figura 1 muestra un sistema típico de compresión de vapor de una sola etapa. Todos estos sistemas tienen cuatro componentes: un compresor , un condensador , un dispositivo dosificador o válvula de expansión térmica (también llamada válvula de mariposa ) y un evaporador. El refrigerante circulante ingresa al compresor en el estado termodinámico conocido como vapor saturado [2] y se comprime a una presión más alta, lo que también genera una temperatura más alta. El vapor comprimido caliente se encuentra entonces en el estado termodinámico conocido como vapor sobrecalentado y está a una temperatura y presión a las que se puede condensar con agua de refrigeración o aire de refrigeración que fluye a través del serpentín o los tubos.

El vapor sobrecalentado pasa luego a través del condensador . Aquí es donde el calor se transfiere del refrigerante en circulación a un medio externo, lo que permite que el refrigerante gaseoso se enfríe y se condense en líquido. El calor expulsado es arrastrado por el agua o el aire, según el tipo de condensador.

El refrigerante líquido condensado, en el estado termodinámico conocido como líquido saturado , pasa a través de una válvula de expansión donde sufre una reducción abrupta de presión. Esa reducción de presión da como resultado la evaporación instantánea adiabática de una parte del refrigerante líquido. El efecto de autorrefrigeración de la evaporación instantánea adiabática reduce la temperatura de la mezcla de refrigerante líquido y vapor hasta donde es más fría que la temperatura del espacio cerrado que se va a refrigerar.

Luego, la mezcla fría de líquido refrigerante y vapor se conduce a través del serpentín o tubos del evaporador. El aire en el espacio cerrado circula a través del serpentín o los tubos debido a la convección térmica o a un ventilador . Dado que el aire es más caliente que el refrigerante líquido frío, se transfiere calor, lo que enfría el aire y provoca la evaporación del líquido, devolviéndolo a un estado gaseoso mientras absorbe calor. Mientras el líquido permanezca en el flujo de refrigerante, su temperatura no aumentará por encima del punto de ebullición del refrigerante, que depende de la presión en el evaporador. La mayoría de los sistemas están diseñados para evaporar todo el refrigerante para garantizar que no regrese ningún líquido al compresor.

Para completar el ciclo de refrigeración , el vapor refrigerante del evaporador vuelve a ser un vapor saturado y se devuelve al compresor. Con el tiempo, el evaporador puede acumular hielo o agua debido a la humedad ambiental . El hielo se derrite mediante descongelación . El agua del hielo derretido o del evaporador gotea a una bandeja de goteo y es arrastrada por gravedad o por una bomba de condensado.

La selección del fluido de trabajo tiene un impacto significativo en el rendimiento de los ciclos de refrigeración y como tal juega un papel clave a la hora de diseñar o simplemente elegir una máquina ideal para una determinada tarea. Uno de los refrigerantes más extendidos es el " freón ". Freón es el nombre comercial de una familia de refrigerantes haloalcanos fabricados por DuPont y otras empresas. Estos refrigerantes se usaban comúnmente debido a sus propiedades superiores de estabilidad y seguridad: no eran inflamables a temperatura ambiente y presión atmosférica, ni obviamente tóxicos como lo eran los fluidos que reemplazaban, como el dióxido de azufre . Los haloalcanos también son un orden de magnitud más caros que los alcanos inflamables derivados del petróleo con un rendimiento de enfriamiento similar o mejor.

Desafortunadamente, los refrigerantes que contienen cloro y flúor llegan a la atmósfera superior cuando escapan. En la estratosfera , sustancias como los CFC y los HCFC se descomponen debido a la radiación ultravioleta y liberan sus radicales libres de cloro. Estos radicales libres de cloro actúan como catalizadores en la descomposición del ozono mediante reacciones en cadena. Una molécula de CFC puede provocar la descomposición de miles de moléculas de ozono. Esto causa graves daños a la capa de ozono que protege la superficie de la Tierra de la fuerte radiación ultravioleta del Sol y se ha demostrado que provoca mayores tasas de cáncer de piel. El cloro permanecerá activo como catalizador hasta que se una con otra partícula, formando una molécula estable. Los refrigerantes CFC de uso común pero cada vez menor incluyen el R-11 y el R-12 .

Los refrigerantes más nuevos que han reducido los efectos de agotamiento de la capa de ozono en comparación con los CFC han reemplazado la mayor parte del uso de CFC. Los ejemplos incluyen los HCFC (como el R-22 , utilizado en la mayoría de los hogares) y los HFC (como el R-134a , utilizado en la mayoría de los automóviles). Los HCFC, a su vez, están siendo eliminados conforme al Protocolo de Montreal y reemplazados por hidrofluorocarbonos (HFC), que no contienen átomos de cloro . Sin embargo, los CFC, los HCFC y los HFC tienen un potencial de calentamiento global (PCA) muy grande.

Actualmente se están investigando refrigerantes más benignos, como el dióxido de carbono supercrítico , conocido como R-744 . [3] Estos tienen eficiencias similares [ cita necesaria ] en comparación con los compuestos existentes a base de CFC y HFC, y tienen un potencial de calentamiento global mucho menor. La industria general y los órganos rectores presionan hacia refrigerantes más amigables con el GWP. En entornos industriales , se utilizan comúnmente amoníaco , así como gases como etileno , propano , isobutano y otros hidrocarburos (y tienen sus propios números Rx habituales), dependiendo de las temperaturas y presiones requeridas. Lamentablemente, muchos de estos gases son inflamables, explosivos o tóxicos; restringir su uso (es decir, un entorno bien controlado por personal cualificado o utilizar una cantidad muy pequeña de refrigerante). Los HFO , que pueden considerarse HFC y algunos enlaces carbono-carbono tienen dobles límites, prometen reducir el PCA a un nivel tan bajo que ya no son motivo de preocupación. Mientras tanto, se utilizan diversas mezclas de refrigerantes existentes para lograr las propiedades y la eficiencia requeridas, a un costo razonable y con un PCA más bajo.

La termodinámica del ciclo de compresión de vapor se puede analizar en un diagrama de temperatura versus entropía como se muestra en la Figura 2. En el punto 1 del diagrama, el refrigerante en circulación ingresa al compresor como un vapor saturado de baja temperatura y baja presión. Desde el punto 1 al punto 2, el vapor se comprime isentrópicamente (comprimido a entropía constante) y sale del compresor como vapor sobrecalentado a alta presión y alta temperatura. El sobrecalentamiento es la cantidad de calor sensible añadido al vapor por encima de su punto de saturación, es decir, su punto de ebullición .

Del punto 2 al punto 3, el vapor viaja a través de parte del condensador que elimina el sobrecalentamiento enfriando el vapor. Entre el punto 3 y el punto 4, el vapor viaja a través del resto del condensador y se condensa en un líquido subenfriado a alta temperatura y alta presión. El subenfriamiento es la cantidad de calor sensible que se elimina del líquido por debajo de su saturación máxima. El proceso de condensación se produce a una presión esencialmente constante.

Entre los puntos 4 y 5, el refrigerante líquido subenfriado pasa a través de la válvula de expansión y sufre una abrupta disminución de presión. Ese proceso da como resultado la evaporación instantánea adiabática y la autorrefrigeración de una porción del líquido (normalmente, menos de la mitad del líquido se evapora instantáneamente). El proceso de evaporación instantánea adiabática es isentálpico (ocurre a entalpía constante ).

Entre los puntos 5 y 1, el refrigerante frío y parcialmente vaporizado viaja a través del serpentín o los tubos del evaporador donde es totalmente vaporizado por el aire caliente (del espacio que se está refrigerando) que un ventilador hace circular a través del serpentín o los tubos del evaporador. El evaporador funciona a una presión esencialmente constante y hierve todo el líquido disponible después de agregar de 4 a 8 grados Kelvin de sobrecalentamiento al refrigerante para asegurarse de que el líquido se haya evaporado por completo. Esto es una protección para el compresor, ya que no puede bombear líquido.

El vapor sobrecalentado resultante regresa a la entrada del compresor en el punto 1 para completar el ciclo termodinámico.

La discusión anterior se basa en el ciclo de refrigeración ideal por compresión de vapor que no tiene en cuenta elementos del mundo real como la caída de presión por fricción en el sistema, una ligera irreversibilidad interna durante la compresión del vapor refrigerante o el comportamiento no ideal del gas (si corresponde). ).

Los compresores más comunes utilizados en refrigeración son los reciprocantes y los scroll , pero las enfriadoras grandes o los ciclos industriales pueden utilizar compresores de tornillo rotativo o centrífugos . Cada aplicación prefiere uno u otro por cuestiones de tamaño, ruido, eficiencia y presión. Los compresores a menudo se describen como abiertos, herméticos o semiherméticos, para describir cómo está situado el compresor y/o el motor en relación con el refrigerante que se comprime. Las variaciones de tipos de motor/compresor pueden dar lugar a las siguientes configuraciones:

Normalmente, en los compresores herméticos y en la mayoría de los semiherméticos (a veces conocidos como compresores herméticos accesibles), el compresor y el motor que acciona el compresor están integrados y funcionan dentro del sistema de refrigerante. El motor es hermético y está diseñado para funcionar y enfriarse mediante el refrigerante que se comprime. La desventaja obvia de los compresores de motor herméticos es que el accionamiento del motor no se puede mantener in situ y se debe retirar todo el compresor si falla un motor. Una desventaja adicional es que los devanados quemados pueden contaminar sistemas de refrigeración completos, lo que requiere que el sistema sea bombeado por completo y reemplazado el refrigerante.

Un compresor abierto tiene un motor impulsor que está fuera del sistema de refrigeración y proporciona impulso al compresor por medio de un eje de entrada con sellos prensaestopas adecuados. Los motores de compresores abiertos suelen estar enfriados por aire y se pueden cambiar o reparar con bastante facilidad sin desgasificar el sistema de refrigeración. La desventaja de este tipo de compresor es el fallo de los sellos del eje, lo que provoca una pérdida de refrigerante.

Los compresores de motor abierto generalmente son más fáciles de enfriar (usando aire ambiente) y, por lo tanto, tienden a tener un diseño más simple y más confiables, especialmente en aplicaciones de alta presión donde las temperaturas del gas comprimido pueden ser muy altas. Sin embargo, el uso de inyección de líquido para enfriamiento adicional generalmente puede superar este problema en la mayoría de los motocompresores herméticos.

Los compresores alternativos son compresores de desplazamiento positivo de estilo pistón.

Los compresores de tornillo rotativo también son compresores de desplazamiento positivo. Dos rotores de tornillo engranados giran en direcciones opuestas, atrapando el vapor del refrigerante y reduciendo el volumen del refrigerante a lo largo de los rotores hasta el punto de descarga.

Las unidades pequeñas no son prácticas debido a las fugas de retorno, pero las unidades grandes tienen una eficiencia y capacidad de flujo muy altas.

Los compresores centrífugos son compresores dinámicos. Estos compresores aumentan la presión del refrigerante impartiendo velocidad o energía dinámica, utilizando un impulsor giratorio y convirtiéndola en energía de presión.

Los enfriadores con compresores centrífugos tienen un 'Mapa de compresores centrífugos' que muestra la "línea de sobretensión" y la "línea de estrangulamiento". Para las mismas clasificaciones de capacidad, en un rango más amplio de condiciones de operación, los enfriadores con el compresor de menor velocidad y diámetro más grande tienen un 'mapa de compresor centrífugo' más amplio y experimentan menos condiciones de sobretensión que aquellos con compresores de mayor velocidad, menos costosos y de menor diámetro. . Los compresores de menor diámetro y mayor velocidad tienen una curva más plana. [4] [5] [6]

A medida que disminuye el caudal de refrigerante, algunos compresores cambian el espacio entre el impulsor y la voluta para mantener la velocidad correcta y evitar condiciones repentinas. [7]

Los compresores scroll también son compresores de desplazamiento positivo. El refrigerante se comprime cuando una espiral orbita alrededor de una segunda espiral estacionaria, creando bolsas cada vez más pequeñas y presiones más altas. Cuando se descarga el refrigerante, está completamente presurizado.

Para lubricar las partes móviles del compresor, se agrega aceite al refrigerante durante la instalación o puesta en servicio. El tipo de aceite puede ser mineral o sintético para adaptarse al tipo de compresor, y también elegirse de manera que no reaccione con el tipo de refrigerante y otros componentes del sistema. En los sistemas de refrigeración pequeños, se permite que el aceite circule por todo el circuito, pero se debe tener cuidado al diseñar las tuberías y los componentes de manera que el aceite pueda drenar por gravedad al compresor. En sistemas más grandes y distribuidos, especialmente en refrigeración minorista, el aceite normalmente se captura en un separador de aceite inmediatamente después del compresor y, a su vez, se vuelve a entregar, mediante un sistema de gestión del nivel de aceite, de regreso al compresor. Los separadores de aceite no son 100% eficientes, por lo que las tuberías del sistema aún deben diseñarse de manera que el aceite pueda drenar por gravedad al separador de aceite o al compresor.

Algunas tecnologías de compresores más nuevas utilizan cojinetes magnéticos o cojinetes de aire y no requieren lubricación, por ejemplo, la gama de compresores centrífugos Danfoss Turbocor. Evitar la necesidad de lubricación con aceite y los requisitos de diseño y accesorios asociados con ella, simplifica el diseño del sistema de refrigerante, aumenta el coeficiente de transferencia de calor en evaporadores y condensadores, elimina el riesgo de que el refrigerante se contamine con aceite y reduce los requisitos de mantenimiento. [8]

En los sistemas de refrigeración comercial simples, el compresor normalmente se controla mediante un simple presostato, y la expansión se realiza mediante un tubo capilar o una válvula de expansión térmica . En sistemas más complejos, incluidas instalaciones de múltiples compresores, el uso de controles electrónicos es típico, con puntos de ajuste ajustables para controlar la presión a la que los compresores se activan y desactivan, y control de temperatura mediante el uso de válvulas de expansión electrónicas.

Además de los controles operativos, normalmente se utilizan interruptores de alta y baja presión separados para proporcionar protección secundaria a los compresores y otros componentes del sistema para que no funcionen fuera de los parámetros seguros.

En sistemas de control electrónico más avanzados, el uso de presión de cabeza flotante y presión de succión proactiva, las rutinas de control permiten ajustar el funcionamiento del compresor para satisfacer con precisión las diferentes demandas de enfriamiento y al mismo tiempo reducir el consumo de energía.

El diagrama esquemático de un sistema de refrigeración de una sola etapa que se muestra en la Figura 1 no incluye otros equipos que se proporcionarían en un sistema de refrigeración por compresión de vapor comercial o industrial grande, como por ejemplo:

En la mayor parte del mundo, la capacidad de enfriamiento de los sistemas de refrigeración se mide en vatios . Las unidades de aire acondicionado residenciales comunes tienen una capacidad de entre 3,5 y 18 kilovatios . En unos pocos países se mide en " toneladas de refrigeración ", siendo las unidades de aire acondicionado residenciales comunes de aproximadamente 1 a 5 toneladas de refrigeración.

Muchos sistemas todavía utilizan refrigerantes HCFC , que contribuyen al agotamiento de la capa de ozono de la Tierra . En los países que adhieren al Protocolo de Montreal , los HCFC se eliminarán progresivamente y están siendo reemplazados en gran medida por HFC que no dañan la capa de ozono . Sin embargo, los sistemas que utilizan refrigerantes HFC tienden a ser ligeramente menos eficientes que los sistemas que utilizan HCFC. Los HFC también tienen un potencial de calentamiento global extremadamente grande , porque permanecen en la atmósfera durante muchos años y atrapan el calor de manera más efectiva que el dióxido de carbono .

Dado que la eliminación definitiva de los HCFC ya es una certeza, los refrigerantes alternativos sin haloalcanos están ganando popularidad. En particular, los refrigerantes que antes estaban abandonados, como los hidrocarburos ( butano , por ejemplo) y el CO 2 , están volviendo a tener un uso más amplio. Por ejemplo, las máquinas expendedoras de Coca-Cola en la Copa Mundial de la FIFA 2006 en Alemania utilizaron refrigeración utilizando CO 2 . [11] El amoníaco (NH 3 ) es uno de los refrigerantes más antiguos, con un rendimiento excelente y esencialmente sin problemas de contaminación. Sin embargo, el amoníaco tiene dos desventajas: es tóxico e incompatible con los tubos de cobre. [12]

En 1805, el inventor estadounidense Oliver Evans describió un ciclo cerrado de refrigeración por compresión de vapor para la producción de hielo mediante éter al vacío. El calor se eliminaría del medio ambiente reciclando el refrigerante vaporizado, donde pasaría a través de un compresor y un condensador , y eventualmente volvería a su forma líquida para repetir el proceso de refrigeración nuevamente. Sin embargo, Evans no construyó ninguna unidad de refrigeración de este tipo. [13]

En 1834, un estadounidense expatriado en Gran Bretaña, Jacob Perkins , construyó el primer sistema de refrigeración por compresión de vapor en funcionamiento del mundo. [14] Era un ciclo cerrado que podía funcionar de forma continua, como describió en su patente:

Su sistema prototipo funcionó aunque no tuvo éxito comercial. [15]

Un intento similar fue realizado en 1842 por el médico estadounidense John Gorrie , [16] quien construyó un prototipo funcional, pero fue un fracaso comercial. El ingeniero estadounidense Alexander Twining obtuvo una patente británica en 1850 para un sistema de compresión de vapor que utilizaba éter.

El primer sistema práctico de refrigeración por compresión de vapor fue construido por James Harrison , un periodista británico que había emigrado a Australia . [17] Su patente de 1856 era para un sistema de compresión de vapor que utilizaba éter, alcohol o amoníaco. Construyó una máquina mecánica para fabricar hielo en 1851 a orillas del río Barwon en Rocky Point en Geelong , Victoria , y su primera máquina comercial para fabricar hielo siguió en 1854. Harrison también introdujo la refrigeración comercial por compresión de vapor en cervecerías y envasadoras de carne. casas y, en 1861, una docena de sus sistemas estaban en funcionamiento en Australia e Inglaterra.

El primer sistema de refrigeración por absorción de gas que utiliza amoníaco gaseoso disuelto en agua (denominado "aqua amonia") fue desarrollado por Ferdinand Carré de Francia en 1859 y patentado en 1860. Carl von Linde , profesor de ingeniería en la Universidad Tecnológica de Munich en Alemania, patentó un método mejorado para licuar gases en 1876. Su nuevo proceso hizo posible el uso de gases como amoníaco , dióxido de azufre SO 2 y cloruro de metilo (CH 3 Cl) como refrigerantes y fueron ampliamente utilizados para ese propósito hasta finales de la década de 1920.