Un gabinete de bioseguridad ( BSC ), también llamado gabinete de seguridad biológica o gabinete de seguridad microbiológica , es un espacio de trabajo de laboratorio cerrado y ventilado para trabajar de manera segura con materiales contaminados (o potencialmente contaminados con) patógenos que requieren un nivel de bioseguridad definido . Existen varios tipos diferentes de BSC, diferenciados por el grado de biocontención que proporcionan. Los BSC estuvieron disponibles comercialmente por primera vez en 1950. [1]

El objetivo principal de un BSC es servir como medio para proteger al trabajador del laboratorio y el entorno circundante de los patógenos. Todo el aire de escape se filtra con HEPA cuando sale del gabinete de bioseguridad, eliminando bacterias y virus dañinos . [2] Esto contrasta con un banco de limpieza de flujo laminar , que sopla aire de escape sin filtrar hacia el usuario y no es seguro para trabajar con agentes patógenos. [3] : 13 [4] La mayoría de las BSC tampoco son seguras para su uso como campanas extractoras . [2] Del mismo modo, una campana extractora no proporciona la protección ambiental que proporcionaría la filtración HEPA en un BSC. [5] Sin embargo, la mayoría de las clases de BSC tienen un propósito secundario para mantener la esterilidad de los materiales en su interior (el "producto").

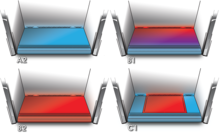

Los Centros para el Control y la Prevención de Enfermedades (CDC) de EE. UU. clasifican las BSC en tres clases. [3] : 6 Estas clases y los tipos de BSC dentro de ellas se distinguen de dos maneras: el nivel de protección del personal y del medio ambiente proporcionado y el nivel de protección del producto proporcionado. [6]

Los gabinetes Clase I brindan protección al personal y al medio ambiente, pero no protegen al producto. De hecho, el flujo de aire entrante puede contribuir a la contaminación de las muestras. [7] El flujo de aire entrante se mantiene a una velocidad mínima de 75 pies/min (0,38 m/s). Estos BSC se utilizan comúnmente para encerrar equipos específicos ( por ejemplo, centrífugas) o procedimientos ( por ejemplo, cultivos de aireación) que potencialmente generan aerosoles. Los BSC de esta clase tienen conductos (conectados al sistema de escape del edificio) o no tienen conductos (recirculan los gases de escape filtrados de regreso al laboratorio). [3] : 6

Los gabinetes de Clase II brindan ambos tipos de protección (de las muestras y del medio ambiente) ya que el aire de reposición también está filtrado por HEPA. Hay cinco tipos: Tipo A1 (antes A), Tipo A2 (antes A/B3), Tipo B1, Tipo B2 y Tipo C1. Los requisitos de cada tipo están definidos por la Norma Internacional NSF 49, [3] : 31 que en 2002 reclasificó los gabinetes A/B3 (clasificados bajo el último tipo si están conectados a un conducto de escape) como Tipo A2, [5] y agregó el Tipo C1 en la norma de 2016. [8] Aproximadamente el 90% de todos los gabinetes de bioseguridad instalados son gabinetes de tipo A2. [7]

Los principios de funcionamiento utilizan sopladores (ventiladores) accionados por motor montados en el gabinete para atraer un flujo de aire masivo direccional alrededor del usuario y hacia la rejilla de aire, protegiendo al operador. Luego, el aire pasa por debajo de la superficie de trabajo y regresa a la parte superior del gabinete, donde pasa a través de los filtros HEPA. También se sopla hacia abajo una columna de aire estéril filtrado con HEPA, sobre productos y procesos para evitar la contaminación. El aire también se expulsa a través de un filtro HEPA y, según el tipo de BSC Clase II, el aire se recircula de regreso al laboratorio o se extrae mediante un extractor de aire, a través de conductos desde donde se expulsa del edificio. [9]

El gabinete Tipo A1, anteriormente conocido como Tipo A, tiene una velocidad de entrada mínima de 75 pies/min. El aire descendente, considerado contaminado, se divide justo por encima de la superficie de trabajo (el humo del BSC se divide) y se mezcla con el aire de entrada. Este aire es aspirado, a través de conductos, hacia la parte posterior del gabinete, donde luego es soplado hacia una cámara contaminada de presión positiva. Aquí, el aire se recircula, a través de un filtro HEPA, de regreso a la zona de trabajo o se expulsa fuera del gabinete (también a través de un filtro HEPA). Se utilizan filtros HEPA dimensionados y una compuerta interna para equilibrar estos volúmenes de aire. Este tipo no es seguro para trabajar con productos químicos peligrosos, incluso cuando se aspiran con un "dedal" o dosel para evitar perturbar el flujo de aire interno. [3] : 8–9

El gabinete Tipo A2, anteriormente designado A/B3, tiene una velocidad de entrada mínima de 100 pies/min. Una cámara de presión de aire negativa rodea todas las cámaras de presión positiva contaminadas. Por lo demás, las especificaciones son idénticas a las de un gabinete Tipo A1. [3] : 9–11 [5]

Los gabinetes tipo B1 y B2 tienen una velocidad de entrada mínima de 100 pies/min, y estos gabinetes deben tener conductos rígidos a un sistema de escape en lugar de expulsarse a través de una conexión de guardacabo. Sus sistemas de escape también deben ser dedicados (un BSC por conducto, por soplador). A diferencia de los gabinetes tipo A1 y A2, los BSC tipo B utilizan un flujo de aire de paso único (aire que no se mezcla ni recircula) para controlar también los vapores químicos peligrosos. Los gabinetes tipo B1 dividen el flujo de aire de modo que el aire detrás del divisor de humos se dirige al sistema de escape, mientras que el aire entre el operador y el divisor de humos se mezcla con el aire de entrada y se recircula como flujo descendente. Dado que el aire de escape se extrae de la rejilla trasera, los CDC recomiendan que el trabajo con productos químicos peligrosos se realice en la parte trasera del gabinete. [3] : 10 Esto es complicado, ya que la división de humo (que marca la "parte trasera del gabinete") es una línea invisible que se extiende a lo ancho del gabinete (aproximadamente de 10 a 14 pulgadas desde la rejilla frontal) y se desplaza a medida que el interior Los filtros HEPA se cargan con partículas. [9]

El gabinete tipo B2 (también conocido como BSC de escape total) es costoso de operar porque no se recircula aire en su interior. [3] Por lo tanto, este tipo se encuentra principalmente en aplicaciones como laboratorios de toxicología , donde la capacidad de utilizar productos químicos peligrosos de forma segura es importante. [5] Además, existe el riesgo de que aire contaminado ingrese al laboratorio si falla el sistema de escape de un gabinete tipo B1 o B2. Para mitigar este riesgo, los gabinetes de este tipo generalmente monitorean el flujo de escape, apagando el ventilador de suministro y haciendo sonar una alarma si el flujo de escape es insuficiente.

El gabinete Clase III, generalmente solo instalado en laboratorios de máxima contención, está diseñado específicamente para trabajar con agentes patógenos BSL-4 , brindando máxima protección. El recinto es estanco al gas y todos los materiales entran y salen a través de un tanque sumergido o autoclave de doble puerta . Los guantes colocados en el frente evitan el contacto directo con materiales peligrosos (los gabinetes de Clase III a veces se denominan cajas de guantes ). Estos gabinetes hechos a medida a menudo se unen en una línea, y el equipo de laboratorio instalado en el interior también suele estar hecho a medida. [3] : 12-13

Los gabinetes de bioseguridad se utilizan diariamente durante horas. Además de la protección del usuario y del material de muestra, los factores de diseño humano (ergonomía) del trabajo se vuelven cada vez más importantes. Esto incluye la reducción del nivel de ruido (para una atmósfera de trabajo más cómoda), un soporte o taburete y reposapiés ajustables en altura (para una posición sentada óptima), ventanas laterales panorámicas (más luz dentro del gabinete), marco frontal en ángulo de 10° (permite sentarse mejor). posición), fuentes de luz potentes (mejor vista dentro del gabinete), soporte para el antebrazo para mayor comodidad y seguridad, así como aberturas de acceso ampliadas y ventanas de visualización inclinadas para mejorar las condiciones de trabajo. [10]

Los CDC no recomiendan la instalación de lámparas UV en BSC. [3] : 12–13 La Asociación Estadounidense de Seguridad Biológica apoya esta posición, citando el riesgo de seguridad para el personal, la penetración poco profunda, la efectividad reducida en condiciones de humedad relativa alta y la necesidad frecuente de limpiar y reemplazar la bombilla. [11] Las lámparas UV no deben usarse como fuente principal de descontaminación de superficies dentro de un BSC. [12] Sin embargo, estas afirmaciones han sido cuestionadas formalmente en al menos un artículo revisado por pares que señala que: [13]

Por lo general, se requiere que los gabinetes de seguridad biológica cumplan con los estándares de ese país o región. Este requisito puede estar regido por un organismo institucional como la TGA, la FDA o la OMS. En Australia, por ejemplo, los BSC Clase II deben cumplir con los estándares de construcción titulados AS2252.2. Esos estándares hacen referencia a varios otros estándares, como AS2243.3. AS2243.3 clasifica el nivel de riesgo que representan los microorganismos según su patogenicidad, modo de transmisión y rango de huéspedes, junto con las medidas preventivas y tratamientos efectivos actuales. [14]

Existen requisitos de prueba de campo específicos para los BSC de clase II. La base de Estados Unidos para las pruebas de campo es NSF49; Europa confía en EN12469; y Australia tiene la serie de métodos de prueba AS1807 (a la que se hace referencia en AS2252.2). [15] Los requisitos de las pruebas de campo pueden incluir:

En términos generales, un programa de mantenimiento de servicio regular puede incluir las siguientes tareas:

Al igual que con el trabajo en mesas abiertas, el trabajo realizado dentro de un BSC debe realizarse con cuidado y seguridad. Para evitar la contaminación y el riesgo de exposición del personal, los CDC recomiendan a los investigadores seguir las mejores prácticas para reducir y controlar las salpicaduras y la generación de aerosoles, como mantener los materiales limpios al menos a 12 pulgadas (30 cm) de las actividades que generan aerosoles y organizar el flujo de trabajo. "de limpio a contaminado". [3] : 22 En particular, las llamas abiertas, que no son necesarias dentro del ambiente limpio de un BSC Clase II o III, causan la interrupción del flujo de aire en el interior. [3] : 22 Una vez que se ha completado el trabajo dentro de un BSC, es necesario descontaminar las superficies del BSC al igual que con otros equipos y materiales de laboratorio. [3] : 24

Cuando se realiza el mantenimiento o la reubicación de un BSC, incluido el reemplazo de los filtros HEPA, se debe descontaminar con gas. La descontaminación de gases implica llenar el BSC con un gas venenoso, más comúnmente formaldehído . [3] : 25