El polidimetilsiloxano ( PDMS ), también conocido como dimetilpolisiloxano o dimeticona , es un polímero de silicona con una amplia variedad de usos, desde cosméticos hasta lubricación industrial y enfriamiento radiativo pasivo diurno . [1] [2] [3]

Es particularmente conocido por sus inusuales propiedades reológicas (o de flujo). El PDMS es ópticamente transparente y, en general, inerte , no tóxico y no inflamable . Es uno de los varios tipos de aceite de silicona ( siloxano polimerizado ). Sus aplicaciones van desde lentes de contacto y dispositivos médicos hasta elastómeros ; también está presente en champús (ya que hace que el cabello brille y se vuelva resbaladizo ), alimentos ( agente antiespumante ), masilla , lubricantes y baldosas resistentes al calor .

La fórmula química del PDMS es CH 3 [Si(CH 3 ) 2 O] n Si(CH 3 ) 3 , donde n es el número de unidades monoméricas repetidas [Si(CH 3 ) 2 O] . [4] La síntesis industrial puede comenzar a partir de dimetildiclorosilano y agua mediante la siguiente reacción neta:

La reacción de polimerización produce ácido clorhídrico . Para aplicaciones médicas y domésticas, se desarrolló un proceso en el que los átomos de cloro en el precursor de silano se reemplazaron con grupos acetato . En este caso, la polimerización produce ácido acético , que es menos agresivo químicamente que el HCl. Como efecto secundario, el proceso de curado también es mucho más lento en este caso. El acetato se utiliza en aplicaciones de consumo, como masilla de silicona y adhesivos .

La hidrólisis de Si(CH 3 ) 2 Cl 2 genera un polímero que termina con grupos silanol ( −Si(CH 3 ) 2 OH ). Estos centros reactivos suelen estar "protegidos" por la reacción con cloruro de trimetilsililo :

Los precursores de silano con más grupos formadores de ácido y menos grupos metilo, como el metiltriclorosilano , se pueden utilizar para introducir ramificaciones o enlaces cruzados en la cadena de polímero. En condiciones ideales, cada molécula de dicho compuesto se convierte en un punto de ramificación. Esto se puede utilizar para producir resinas de silicona duras . De manera similar, se pueden utilizar precursores con tres grupos metilo para limitar el peso molecular, ya que cada molécula de este tipo tiene solo un sitio reactivo y, por lo tanto, forma el final de una cadena de siloxano.

Mediante la polimerización aniónica controlada por apertura de anillo de hexametilciclotrisiloxano se produce un PDMS bien definido con un índice de polidispersidad bajo y una homogeneidad elevada . Con esta metodología es posible sintetizar copolímeros en bloque lineales, copolímeros en bloque con forma de estrella y heterobrazos y muchas otras arquitecturas macromoleculares.

El polímero se fabrica en múltiples viscosidades , desde un líquido fino y vertible (cuando n es muy bajo), hasta un semisólido gomoso espeso (cuando n es muy alto). Las moléculas de PDMS tienen cadenas principales de polímero bastante flexibles debido a sus enlaces de siloxano, que son análogos a los enlaces de éter utilizados para impartir gomosidad a los poliuretanos . Estas cadenas flexibles se enredan de forma suelta cuando el peso molecular es alto, lo que da como resultado un nivel inusualmente alto de viscoelasticidad del PDMS .

El PDMS es viscoelástico , lo que significa que en tiempos de flujo largos (o altas temperaturas), actúa como un líquido viscoso , similar a la miel. Sin embargo, en tiempos de flujo cortos (o bajas temperaturas), actúa como un sólido elástico , similar al caucho. La viscoelasticidad es una forma de elasticidad no lineal que es común entre los polímeros no cristalinos. [5] La carga y descarga de una curva de tensión-deformación para PDMS no coinciden; más bien, la cantidad de tensión variará en función del grado de deformación, y la regla general es que aumentar la deformación dará como resultado una mayor rigidez. Cuando se elimina la carga en sí, la deformación se recupera lentamente (en lugar de instantáneamente). Esta deformación elástica dependiente del tiempo resulta de las cadenas largas del polímero. Pero el proceso que se describe anteriormente solo es relevante cuando hay reticulación; cuando no la hay, el polímero PDMS no puede volver al estado original incluso cuando se elimina la carga, lo que da como resultado una deformación permanente. Sin embargo, la deformación permanente rara vez se ve en PDMS, ya que casi siempre se cura con un agente de reticulación.

Si se deja un poco de PDMS sobre una superficie durante la noche (tiempo de flujo largo), fluirá para cubrir la superficie y moldearse para cualquier imperfección de la superficie. Sin embargo, si el mismo PDMS se vierte en un molde esférico y se deja curar (tiempo de flujo corto), rebotará como una pelota de goma. [4] Las propiedades mecánicas del PDMS permiten que este polímero se adapte a una variedad diversa de superficies. Dado que estas propiedades se ven afectadas por una variedad de factores, este polímero único es relativamente fácil de ajustar. [6] Esto permite que el PDMS se convierta en un buen sustrato que se puede integrar fácilmente en una variedad de sistemas microfluídicos y microelectromecánicos. [7] [8] Específicamente, la determinación de las propiedades mecánicas se puede decidir antes de que el PDMS se cure; la versión sin curar permite al usuario aprovechar una gran cantidad de oportunidades para lograr un elastómero deseable. Generalmente, la versión curada reticulada del PDMS se asemeja al caucho en forma solidificada. Es ampliamente conocido por ser fácil de estirar, doblar y comprimir en todas las direcciones. [9] Dependiendo de la aplicación y el campo, el usuario puede ajustar las propiedades según lo que se demanda.

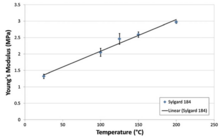

En general, el PDMS tiene un módulo elástico bajo que le permite deformarse fácilmente y da como resultado el comportamiento de un caucho. [10] [11] [12] Las propiedades viscoelásticas del PDMS se pueden medir con mayor precisión utilizando análisis mecánico dinámico . Este método requiere la determinación de las características de flujo del material en un amplio rango de temperaturas, velocidades de flujo y deformaciones. Debido a la estabilidad química del PDMS, a menudo se utiliza como fluido de calibración para este tipo de experimento.

El módulo de corte del PDMS varía con las condiciones de preparación y, en consecuencia, varía drásticamente en el rango de 100 kPa a 3 MPa. La tangente de pérdida es muy baja (tan δ ≪ 0,001) . [12]

El PDMS es hidrófobo . [8] La oxidación de plasma se puede utilizar para alterar la química de la superficie, añadiendo grupos silanol (SiOH) a la superficie. El plasma de aire atmosférico y el plasma de argón funcionarán para esta aplicación. Este tratamiento hace que la superficie del PDMS sea hidrófila , permitiendo que el agua la humedezca. La superficie oxidada se puede funcionalizar aún más mediante la reacción con triclorosilanos. Después de una cierta cantidad de tiempo, la recuperación de la hidrofobicidad de la superficie es inevitable, independientemente de si el medio circundante es vacío, aire o agua; la superficie oxidada es estable en el aire durante unos 30 minutos. [13] Alternativamente, para aplicaciones donde la hidrofilicidad a largo plazo es un requisito, pueden ser de utilidad técnicas como el injerto de polímeros hidrófilos, la nanoestructuración de la superficie y la modificación dinámica de la superficie con surfactantes integrados. [14]

Las muestras sólidas de PDMS (ya sea oxidadas superficialmente o no) no permitirán que los solventes acuosos se infiltren y hinchen el material. Por lo tanto, las estructuras de PDMS se pueden usar en combinación con solventes de agua y alcohol sin deformar el material. Sin embargo, la mayoría de los solventes orgánicos se difundirán en el material y harán que se hinche. [8] A pesar de esto, algunos solventes orgánicos producen un hinchamiento lo suficientemente pequeño como para que se puedan usar con PDMS, por ejemplo, dentro de los canales de los dispositivos microfluídicos de PDMS . La relación de hinchamiento está aproximadamente inversamente relacionada con el parámetro de solubilidad del solvente. La diisopropilamina hincha el PDMS en mayor medida; solventes como el cloroformo , el éter y el THF hinchan el material en gran medida. Los solventes como la acetona , el 1-propanol y la piridina hinchan el material en pequeña medida. Los alcoholes y solventes polares como el metanol , el glicerol y el agua no hinchan el material de manera apreciable. [15]

Los derivados de PDMS son surfactantes comunes y son un componente de los antiespumantes . [16] El PDMS, en una forma modificada, se utiliza como un penetrante de herbicidas [17] y es un ingrediente crítico en recubrimientos repelentes al agua, como Rain-X . [18]

La dimeticona se utiliza en el fluido de silicona activo en diferenciales y acoplamientos de deslizamiento limitado viscosos para automóviles.

El PDMS es un material de superficie común utilizado en el enfriamiento radiativo pasivo diurno como un emisor de banda ancha que tiene una alta reflectividad solar y emisividad de calor . Muchas superficies probadas utilizan PDMS debido a su potencial escalabilidad como polímero de bajo costo. [19] [20] [21] Como superficie de enfriamiento radiativo diurno, el PDMS también se ha probado para mejorar la eficiencia de las células solares . [22]

El PDMS se utiliza habitualmente como resina de estampación en el procedimiento de litografía blanda , lo que lo convierte en uno de los materiales más comunes utilizados para la entrega de flujo en chips de microfluídica . [23] El proceso de litografía blanda consiste en crear una estampación elástica, que permite la transferencia de patrones de tan solo unos pocos nanómetros de tamaño sobre superficies de vidrio, silicio o polímero. Con este tipo de técnica, es posible producir dispositivos que pueden utilizarse en las áreas de telecomunicaciones ópticas o investigación biomédica. La estampación se produce a partir de las técnicas normales de fotolitografía o litografía por haz de electrones . La resolución depende de la máscara utilizada y puede alcanzar los 6 nm. [24]

La popularidad del PDMS en el área de microfluídica se debe a sus excelentes propiedades mecánicas. Además, en comparación con otros materiales, posee propiedades ópticas superiores, lo que permite un fondo mínimo y autofluorescencia durante la obtención de imágenes fluorescentes. [25]

En los sistemas microelectromecánicos biomédicos (bio-MEMS), la litografía blanda se utiliza ampliamente para la microfluídica en contextos orgánicos e inorgánicos. Se utilizan obleas de silicio para diseñar canales y luego se vierte PDMS sobre estas obleas y se deja endurecer. Cuando se retira, incluso el más mínimo detalle queda impreso en el PDMS. Con este bloque de PDMS en particular, se realiza la modificación de la superficie hidrófila mediante técnicas de grabado con plasma . El tratamiento con plasma altera los enlaces de silicio-oxígeno de la superficie y, por lo general, se coloca un portaobjetos de vidrio tratado con plasma en el lado activado del PDMS (el lado tratado con plasma, ahora hidrófilo con impresiones). Una vez que la activación desaparece y los enlaces comienzan a reformarse, se forman enlaces de silicio-oxígeno entre los átomos de la superficie del vidrio y los átomos de la superficie del PDMS, y el portaobjetos se sella permanentemente al PDMS, creando así un canal impermeable. Con estos dispositivos, los investigadores pueden utilizar varias técnicas de química de superficies para diferentes funciones, creando dispositivos únicos de laboratorio en un chip para realizar pruebas rápidas en paralelo. [7] El PDMS se puede reticular en redes y es un sistema comúnmente utilizado para estudiar la elasticidad de las redes de polímeros. [ cita requerida ] El PDMS se puede modelar directamente mediante litografía de carga superficial. [26]

Hasta la fecha, el PDMS se utiliza en la fabricación de materiales adhesivos secos sintéticos para la adhesión de gecos , solo en cantidades de prueba de laboratorio. [27]

Algunos investigadores de electrónica flexible utilizan PDMS debido a su bajo costo, fácil fabricación, flexibilidad y transparencia óptica. [28] Sin embargo, para imágenes de fluorescencia en diferentes longitudes de onda, el PDMS muestra menos autofluorescencia y es comparable al vidrio BoroFloat. [29]

En la impresión 3D por estereolitografía (SLA), se proyecta luz sobre la resina fotopolimerizable para curarla de forma selectiva. Algunos tipos de impresoras SLA se curan desde el fondo del tanque de resina y, por lo tanto, requieren que el modelo en crecimiento se despegue de la base para que cada capa impresa se alimente con una película nueva de resina sin curar. Una capa de PDMS en el fondo del tanque ayuda a este proceso al absorber oxígeno: la presencia de oxígeno adyacente a la resina evita que se adhiera al PDMS, y el PDMS ópticamente transparente permite que la imagen proyectada pase a través de la resina sin distorsionarse.

La dimeticona activada, una mezcla de polidimetilsiloxanos y dióxido de silicio (a veces llamada simeticona ), se utiliza a menudo en medicamentos de venta libre como agente antiespumante y carminativo . [30] [31] El PDMS también funciona como un humectante que es más ligero y más transpirable que los aceites típicos.

Los implantes mamarios de silicona están hechos de una cubierta de elastómero PDMS, a la que se añade sílice amorfa ahumada, que encierra un gel de PDMS o una solución salina . [32] El uso de PDMS en la fabricación de lentes de contacto fue patentado (posteriormente abandonado). [33]

El PDMS también se utiliza de diversas formas en la industria cosmética y de productos de consumo. Por ejemplo, la dimeticona se utiliza ampliamente en lociones hidratantes para la piel, donde figura como ingrediente activo cuyo propósito es "proteger la piel". Algunas formulaciones cosméticas utilizan dimeticona y polímeros de siloxano relacionados en concentraciones de uso de hasta el 15 %. El panel de expertos de Cosmetic Ingredient Review (CIR) ha llegado a la conclusión de que la dimeticona y los polímeros relacionados son "seguros tal como se utilizan en formulaciones cosméticas". [34]

Los compuestos de PDMS, como la amodimeticona, son acondicionadores eficaces cuando se formulan para consistir en partículas pequeñas y ser solubles en agua o alcohol/actuar como surfactantes [35] [36] (especialmente para cabello dañado [37] ), y son incluso más acondicionadores para el cabello que la dimeticona común y/o los copolioles de dimeticona. [38]

Un uso propuesto del PDMS es la limpieza de lentes de contacto. Sus propiedades físicas de bajo módulo elástico e hidrofobicidad se han utilizado para limpiar micro y nanocontaminantes de las superficies de las lentes de contacto de manera más eficaz que la solución multiusos y el frotamiento con los dedos; los investigadores involucrados denominan a la técnica PoPPR (eliminación de contaminación por polímero sobre polímero) y señalan que es muy eficaz para eliminar nanoplásticos que se han adherido a las lentes. [39]

El PDMS es eficaz para tratar los piojos en los seres humanos. Se cree que esto no se debe a la asfixia (o envenenamiento), sino a que bloquea la excreción de agua, lo que provoca que los insectos mueran por estrés fisiológico, ya sea por inmovilización prolongada o por alteración de órganos internos como el intestino. [40]

La dimeticona es el ingrediente activo de un preparado antipulgas que se rocía sobre los gatos y que resulta tan eficaz como un aerosol de piriproxifeno / permetrina más tóxico y de uso generalizado . El parásito queda atrapado e inmovilizado en la sustancia, lo que inhibe la aparición de pulgas adultas durante más de tres semanas. [41]

El PDMS se añade a muchos aceites de cocina (como agente antiespumante) para evitar que el aceite salpique durante el proceso de cocción. Como resultado de esto, el PDMS se puede encontrar en cantidades traza en muchos artículos de comida rápida, como los McNuggets de pollo de McDonald's , las papas fritas, las papas fritas, los batidos y los licuados [42] y las papas fritas de Wendy's. [43]

Según la normativa europea sobre aditivos alimentarios, figura como E900 .

El PDMS se utiliza ampliamente como lubricante para condones . [44] [45]

Muchas personas están indirectamente familiarizadas con el PDMS porque es un componente importante en Silly Putty , al que el PDMS imparte sus propiedades viscoelásticas características. [46] Otro juguete en el que se utiliza el PDMS es la arena cinética . Las masillas, adhesivos y selladores de acuarios de silicona con olor gomoso y avinagrado también son bien conocidos. El PDMS también se utiliza como componente en la grasa de silicona y otros lubricantes a base de silicona , así como en agentes antiespumantes , agentes desmoldantes , fluidos de amortiguación, fluidos de transferencia de calor , pulimentos, cosméticos , acondicionadores para el cabello y otras aplicaciones.

Se puede utilizar como absorbente para el análisis del espacio de cabeza ( análisis de gases disueltos ) de los alimentos. [47]

Según la Enciclopedia de Química Industrial de Ullmann , no se han observado "efectos nocivos marcados sobre los organismos en el medio ambiente" para los siloxanos. El PDMS no es biodegradable, pero se absorbe en las instalaciones de tratamiento de aguas residuales. Su degradación es catalizada por varias arcillas . [48]

productos transparentes cuando se utiliza en champús con alto contenido de surfactante. La amodimeticona es un ingrediente útil en acondicionadores, geles, espumas y permanentes, pero su uso en champús ha demostrado ser problemático debido a las interacciones entre los surfactantes catiónicos y aniónicos, que pueden resultar en problemas de compatibilidad. Sin embargo, la emulsión de amodimeticona se puede hacer compatible en champús con alto nivel de surfactante.

amodimeticona es típicamente un polímero polimerizado en emulsión; sin embargo, utilizando tecnología de procesamiento lineal, los fluidos de amodimeticona pueden prepararse como fluidos puros y luego emulsionarse mediante un proceso mecánico según se desee. Las emulsiones de amodimeticona más utilizadas contienen como par tensioactivo (1) cloruro de sebotrimonio (y) nonoxy-nol-10, o (2) cloruro de cetrimonio (y) trideceth-10 o -12. Estos compuestos de silicona aminofuncionales "descubiertos" pueden caracterizarse por una estructura lineal o ramificada. En cualquier caso, los polímeros de amodimeticona experimentarán una reacción de curado por condensación durante el secado para formar una película elastomérica algo duradera sobre el cabello, proporcionando beneficios de peinado en húmedo y en seco, reduciendo los efectos de carga triboeléctrica y aumentando la suavidad del cabello seco. Son excelentes agentes acondicionadores, que a menudo se encuentran en acondicionadores, espumas, lociones fijadoras y, con menor frecuencia, en champús 2 en 1.

. Tiene un grupo aminopropilo unido al grupo metilo de la dimeticona. Existen amodimeticonas con diversos grados de modificación con amina, así como aquellas que tienen POP, POE o un grupo alquilo unido. Las siliconas modificadas con amina son catiónicas y afines a la queratina del cabello. Son particularmente afines al cabello dañado, que es aniónico debido a la presencia de ácido cisteico.

...y amodimeticona, que es una silicona sustituida por amino y quats de silicona, que contienen grupos de amonio cuaternizados permanentemente. En general, las amodimeticonas y los quats de silicona se acondicionan mejor que las dimeticonas, que se acondicionan mejor que los copolioles de dimeticona.