El ozono puede provocar grietas en muchos elastómeros diferentes , y la forma característica de ataque de los cauchos vulnerables se conoce como agrietamiento por ozono . El problema era muy común en el pasado, especialmente en los neumáticos , pero ahora rara vez se observa en esos productos debido a las medidas preventivas.

Sin embargo, sí se produce en muchos otros elementos críticos para la seguridad, como las tuberías de combustible y los sellos de goma , como las juntas y las juntas tóricas , en los que se considera poco probable que se produzca un ataque por ozono. Solo se necesita una cantidad mínima de gas para iniciar el agrietamiento, por lo que estos elementos también pueden sucumbir al problema.

Los rastros minúsculos de ozono en el aire atacarán los enlaces dobles en las cadenas de caucho, siendo el caucho natural , el polibutadieno , el caucho de estireno-butadieno y el caucho de nitrilo los más sensibles a la degradación. [1] Cada unidad repetida en los primeros tres materiales tiene un enlace doble , por lo que cada unidad puede degradarse por el ozono. El caucho de nitrilo es un copolímero de unidades de butadieno y acrilonitrilo , pero la proporción de acrilonitrilo suele ser menor que la de butadieno, por lo que se produce el ataque. El caucho de butilo es más resistente pero todavía tiene una pequeña cantidad de enlaces dobles en sus cadenas, por lo que es posible el ataque. Las superficies expuestas son atacadas primero, y la densidad de grietas varía con la concentración de gas ozono. Cuanto mayor sea la concentración, mayor será el número de grietas formadas.

Entre los elastómeros resistentes al ozono se encuentran el EPDM , los fluoroelastómeros como el Viton y los cauchos de policloropreno como el Neopreno . El ataque es menos probable porque los dobles enlaces forman una proporción muy pequeña de las cadenas y, en el caso de estos últimos, la cloración reduce la densidad electrónica en los dobles enlaces, lo que reduce su propensión a reaccionar con el ozono. El caucho de silicona , el Hypalon y los poliuretanos también son resistentes al ozono.

Las grietas por ozono se forman en productos sometidos a tensión, pero la deformación crítica es muy pequeña. Las grietas siempre están orientadas en ángulos rectos respecto del eje de deformación, por lo que se formarán alrededor de la circunferencia de un tubo de goma doblado. Estas grietas son muy peligrosas cuando se producen en tuberías de combustible porque crecen desde las superficies expuestas externas hacia el interior del tubo, por lo que pueden producirse fugas de combustible e incendios. Los sellos también son susceptibles a ataques, como los sellos de diafragma en las líneas de aire. Estos sellos suelen ser críticos para el funcionamiento de los controles neumáticos y, si una grieta penetra en el sello, se pueden perder todas las funciones del sistema. Los sellos de caucho de nitrilo se utilizan comúnmente en sistemas neumáticos debido a su resistencia al aceite. Sin embargo, si hay gas ozono presente, se producirán grietas en los sellos a menos que se tomen medidas preventivas.

El ataque del ozono se producirá en las zonas más sensibles de un sello, especialmente en las esquinas agudas, donde la tensión es mayor cuando el sello se flexiona durante el uso. Las esquinas representan concentraciones de tensión , por lo que la tensión es máxima cuando el diafragma del sello se dobla bajo presión de aire.

El sello que se muestra a la izquierda falló debido a rastros de ozono a aproximadamente 1 ppm y, una vez que comenzó a agrietarse, continuó mientras el gas estuvo presente. Esta falla en particular provocó la pérdida de producción en una línea de fabricación de semiconductores . El problema se resolvió agregando filtros efectivos en la línea de aire y modificando el diseño para eliminar las esquinas muy afiladas. También se consideró un elastómero resistente al ozono, como Viton, como reemplazo del caucho de nitrilo . Las imágenes se tomaron utilizando ESEM para lograr la máxima resolución.

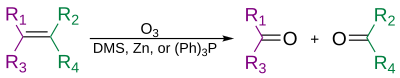

La reacción que ocurre entre los dobles enlaces y el ozono se conoce como ozonólisis cuando una molécula del gas reacciona con el doble enlace:

El resultado inmediato es la formación de un ozónido , que luego se descompone rápidamente de modo que se rompe el doble enlace. Este es el paso crítico en la rotura de la cadena cuando se atacan los polímeros. La resistencia de los polímeros depende del peso molecular de la cadena o del grado de polimerización ; cuanto mayor sea la longitud de la cadena, mayor será la resistencia mecánica (como la resistencia a la tracción ). Al romper la cadena, el peso molecular cae rápidamente y llega un punto en el que tiene poca resistencia y se forma una grieta. Se produce un ataque adicional en las superficies de la grieta recién expuestas y la grieta crece de manera constante hasta que completa un circuito y el producto se separa o falla. En el caso de un sello o un tubo, la falla ocurre cuando se penetra la pared del dispositivo.

Los grupos carbonilos finales que se forman son normalmente aldehídos o cetonas , que pueden oxidarse aún más para formar ácidos carboxílicos . El resultado neto es una alta concentración de oxígeno elemental en las superficies de las grietas, que se puede detectar mediante espectroscopia de rayos X de energía dispersiva en el SEM ambiental o ESEM . El espectro de la izquierda muestra el pico de oxígeno alto en comparación con un pico de azufre constante . El espectro de la derecha muestra el espectro de la superficie del elastómero no afectado, con un pico de oxígeno relativamente bajo en comparación con el pico de azufre.

El problema se puede prevenir añadiendo antiozonantes al caucho antes de la vulcanización . Las grietas por ozono eran comunes en los flancos de los neumáticos de los automóviles , pero ahora se ven raramente gracias al uso de estos aditivos. Un antiozonante común y de bajo costo es una cera que se filtra en la superficie y forma una capa protectora, pero también se utilizan ampliamente otros productos químicos especializados.

Por otra parte, el problema se repite en productos no protegidos, como los tubos y juntas de goma, en los que se cree que el ataque del ozono es imposible. Por desgracia, pueden aparecer trazas de ozono en las situaciones más inesperadas. El uso de cauchos resistentes al ozono es otra forma de inhibir el agrietamiento. El caucho EPDM y el caucho butílico son resistentes al ozono, por ejemplo.

En el caso de equipos de alto valor donde la pérdida de función puede causar problemas graves, se pueden reemplazar sellos de bajo costo a intervalos frecuentes para evitar fallas.

El gas ozono se produce durante una descarga eléctrica , por ejemplo, mediante chispas o descargas de corona . La electricidad estática puede acumularse en máquinas como compresores con piezas móviles construidas con materiales aislantes. Si esos compresores introducen aire presurizado en un sistema neumático cerrado, todos los sellos del sistema pueden correr el riesgo de agrietarse por ozono.

El ozono también se produce por la acción de la luz solar sobre compuestos orgánicos volátiles (COV), como el vapor de gasolina presente en el aire de las ciudades, en un problema conocido como smog fotoquímico . El ozono formado puede desplazarse muchos kilómetros antes de ser destruido por reacciones posteriores.