Válvula de asiento

Usualmente no tienen resortes, y la válvula se mantiene cerrada por la presión del aire dentro de la rueda, y se abre al introducirlo a mayor presión para inflarla.

También se caracterizan por permitir altos caudales, y una alta velocidad de operación.

El actuador puede estar mandando por un sistema hidráulico, mecánico, manual, o mediante un electroimán.

[1] Usualmente, las válvulas incorporan distintos materiales sobre las superficies que sellan el paso de los fluidos.

El vástago es usado para empujar el disco de metal hacia abajo y abrir la válvula; posee un resorte que generalmente se usa para cerrar la válvula cuando no se presiona el vástago.

El motor normalmente opera las válvulas actuando sobre los vástagos con levas y taqués.

Debido a que el vástago de la válvula se extiende hasta la cámara de las levas para ser lubricado, debe ser sellado para evitar que pasen los gases provenientes del cilindro.

A pesar de que este diseño es más sencillo y barato de construir, tiene dos grandes desventajas; el tortuoso camino seguido por la mezcla aire/combustible para entrar al cilindro limita el flujo de aire, e impide velocidades superiores a las 2.000-2.500 RPM, y el camino seguido por los gases de escape a través del bloque produce un sobrecalentamiento cuando el motor trabajo bajo carga en forma sostenida.

Este diseño evolucionó en el IOE («Admisión Sobre Escape», por sus siglas en inglés), donde la válvula de admisión estaba en el bloque y la de escape en la culata; más tarde ambas válvulas se colocaron en la culata, disposición que se conoce como 'válvulas a la cabeza'.

Era necesario reemplazarlas cada dos años o más, en un proceso caro y que demandaba mucho tiempo.

Agregar tetraetilo de plomo a la gasolina reducía el problema en alguna medida, debido a que se formaba una película de plomo en el asiento, actuando como lubricante del metal.

Al construir los asientos de las válvulas con una aleación mejorada de acero al cromo-cobalto hizo que este problema desapareciera completamente e hizo innecesaria la gasolina con plomo.

Las válvulas están tanto mejor refrigeradas cuanto menor es su diámetro (porque menor es la superficie expuesta a los gases en proporción a la superficie de contacto con el asiento) y cuanto mayor es la longitud de la guía y el diámetro del vástago (siendo mayores las superficies a través de las cuales es disipado el calor).

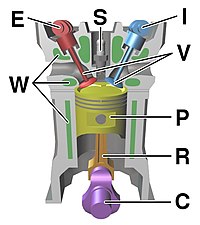

(E) Árbol de levas de escape,

(I) Árbol de levas de admisión,

(S) Bujía ,

(V) Válvulas,

(P) Pistón ,

(R) Biela ,

(C) Cigüeñal ,

(W) Agua para refrigeración.