Un sistema de escape se utiliza para guiar los gases de escape de reacción fuera de una combustión controlada dentro de un motor o estufa . El sistema completo transporta los gases quemados desde el motor e incluye uno o más tubos de escape . Dependiendo del diseño general del sistema, el gas de escape puede fluir a través de uno o más de los siguientes:

Un tubo de escape debe estar cuidadosamente diseñado para llevar los gases tóxicos y nocivos lejos de los usuarios de la máquina. Los generadores y hornos de interior pueden llenar rápidamente un espacio cerrado con gases de escape venenosos como hidrocarburos , monóxido de carbono y óxidos de nitrógeno , si no se ventilan adecuadamente al exterior. Además, los gases de la mayoría de las máquinas son abrasadores; el tubo debe ser resistente al calor y no pasar a través ni cerca de nada que pueda quemarse o dañarse por el calor. Una chimenea es un tubo de escape en una estructura estacionaria. Para el motor de combustión interna , es importante tener el sistema de escape "afinado" (consulte escape afinado ) para una eficiencia óptima. Además, esto debe cumplir con las normas de las regulaciones de cada país. En China, China 5; En los países europeos, EURO 5; En la India, BS-4, etc.,

En la mayoría de las motocicletas , todo o la mayor parte del sistema de escape es visible y puede estar cromado como detalle decorativo. Los escapes de repuesto pueden estar hechos de acero, aluminio, titanio o fibra de carbono.

Los escapes de motocicletas vienen en muchas variedades dependiendo del tipo de motor y su uso previsto. Una motocicleta bicilíndrica puede tener secciones de escape independientes, como se ve en la Kawasaki EX250 (también conocida como Ninja 250 en los EE. UU., o GPX 250), o una sola sección de escape conocida como dos en uno (2-1). Las máquinas de cuatro cilindros, las motos superdeportivas como la serie ZX de Kawasaki, la serie CBR de Honda , la serie YZF de Yamaha , últimamente denominada R6 y R1, y la GSX-R de Suzuki , a menudo tienen un sistema de escape doble. Un "sistema completo" se puede comprar como accesorio del mercado de accesorios, también llamado 4-2-1 o 4–1, según su diseño. En el pasado, estas motos venían de serie con un solo silenciador de escape. Esta práctica duró hasta principios de la década de 2000, cuando las regulaciones de ruido y contaminación de la UE obligaron efectivamente a las empresas a utilizar otros métodos para aumentar el rendimiento de la motocicleta.

En muchos camiones , todo o la mayor parte del sistema de escape es visible, a menudo con un tubo de escape vertical. Por lo general, en estos camiones, el silenciador está rodeado por una funda de metal perforada para evitar que las personas se quemen al tocar el silenciador caliente. Esta funda puede estar cromada como elemento de exhibición. Parte del tubo entre el motor y el silenciador suele ser un conducto industrial de metal flexible, que ayuda a evitar que la vibración del motor se transfiera al sistema de escape. A veces, un tubo de escape diésel grande es vertical para expulsar el gas tóxico caliente lejos de las personas; en tales casos, el extremo del tubo de escape suele tener una solapa de metal con bisagras para evitar que caigan residuos, pájaros y agua de lluvia en el interior.

En el pasado, los sistemas de escape de los camiones en Gran Bretaña generalmente estaban ocultos debajo del chasis.

En un motor de dos tiempos , como el que se utiliza en las motos de cross , una protuberancia en el tubo de escape, conocida como cámara de expansión, utiliza la presión del escape para crear una bomba que exprime más aire y combustible en el cilindro durante la carrera de admisión. Esto proporciona mayor potencia y eficiencia de combustible. Véase efecto Kadenacy .

Con un motor diésel o de gasolina a bordo, debajo de la cubierta en buques marinos:

En los motores fuera de borda , el sistema de escape suele ser un paso vertical a través de la estructura del motor y, para reducir el ruido fuera del agua, se expulsa bajo el agua, a veces a través del medio de la hélice.

En la mayoría de los motores de producción, el colector es un conjunto diseñado para recoger los gases de escape de dos o más cilindros en un solo tubo. En los coches de producción en serie, los colectores suelen estar hechos de hierro fundido . Pueden tener características de diseño que ahorran material, como utilizar la menor cantidad de metal, ocupar el menor espacio necesario o tener el menor coste de producción. Estas restricciones de diseño a menudo dan como resultado un diseño rentable que no hace el trabajo más eficiente de ventilación de los gases del motor. Las ineficiencias generalmente ocurren debido a la naturaleza del motor de combustión y sus cilindros. Dado que los cilindros se encienden en diferentes momentos, el escape los abandona en diferentes momentos y las ondas de presión de los gases que emergen de un cilindro pueden no evacuarse por completo a través del sistema de escape cuando entra otro. Esto crea contrapresión y restricción en el sistema de escape del motor, lo que restringe las posibilidades de rendimiento reales del motor.

Independientemente de los atributos negativos de las configuraciones de salida de escape de tubos de acero, los ingenieros que diseñan componentes de motores eligen colectores de escape de hierro fundido convencionales porque enumeran atributos positivos, como una variedad de propiedades de gestión del calor y una longevidad superior a cualquier otro tipo de diseño de salida de escape.

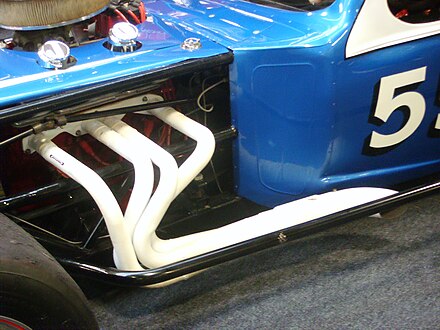

Un colector es un colector diseñado específicamente para el rendimiento. [1] Durante el diseño, los ingenieros crean un colector sin tener en cuenta el peso o el costo, sino el flujo óptimo de los gases de escape. Este diseño da como resultado un colector que es más eficiente en la limpieza de los gases de escape de los cilindros. Los colectores son generalmente tubos de acero circulares con curvas y pliegues calculados para hacer que los caminos desde el puerto de escape de cada cilindro hasta la salida común tengan la misma longitud y estén unidos en ángulos estrechos para alentar que las ondas de presión fluyan a través de la salida, no hacia otros cilindros. En un conjunto de colectores ajustados, las longitudes de los tubos se calculan cuidadosamente para mejorar el flujo de escape en un rango particular de revoluciones por minuto del motor .

Un método común para aumentar la potencia de salida de un motor es el uso de colectores mejorados. [2] El aumento de la potencia de salida se debe a menudo al resultado de una mayor área de sección transversal de los tubos (reduciendo la resistencia de los gases de escape) y al diseño de las longitudes de los tubos de modo que la onda de presión ayude a limpiar los gases de escape . Para los motores de cuatro cilindros en línea y los motores V8 , los colectores de escape suelen tener un diseño 4-2-1 (donde los cuatro tubos se fusionan en dos, seguido de una fusión separada de estos dos tubos en uno) o un diseño 4-1 (donde los cuatro tubos se fusionan directamente en uno).

Los colectores generalmente son fabricados por empresas de repuestos para automóviles, pero a veces se pueden comprar en el departamento de piezas de alto rendimiento de los concesionarios de automóviles . Por lo general, la mayoría de los entusiastas del rendimiento de los automóviles compran colectores de repuesto fabricados por empresas que se centran exclusivamente en producir colectores confiables, rentables y bien diseñados específicamente para sus automóviles. Los colectores también pueden ser diseñados a medida por un taller especializado. Debido a los materiales avanzados con los que están hechos algunos colectores de repuesto, esto puede resultar costoso. Un sistema de escape se puede fabricar a medida para muchos vehículos y, por lo general, no es específico para el motor o el diseño del automóvil, excepto por la necesidad de conectarse correctamente y de manera sólida al motor. Esto generalmente se logra mediante el dimensionamiento correcto en la etapa de diseño y la selección de un tipo y tamaño de junta adecuados para el motor.

Algunos sistemas (llamados sistemas sin catalizador o descatalizadores ) eliminan el convertidor catalítico. En Estados Unidos, la legislación exige tener un convertidor catalítico. [3] [4] Los convertidores no pueden quitarse de un vehículo que se utilice únicamente para conducción "todoterreno" en Estados Unidos. [5] El objetivo principal de un convertidor catalítico en un automóvil es reducir las emisiones nocivas de hidrocarburos, monóxido de carbono y óxidos de nitrógeno a la atmósfera. Funcionan transformando los componentes contaminantes del escape en agua y dióxido de carbono. [6] Existe una temperatura de encendido a partir de la cual los convertidores catalíticos comienzan a ser eficientes y a funcionar correctamente. [7]

Los convertidores catalíticos pueden provocar contrapresión si están obstruidos o no están diseñados para el caudal requerido. En estas situaciones, la mejora o la eliminación del convertidor catalítico puede aumentar la potencia a altas revoluciones. Sin embargo, el convertidor catalítico es vital para los sistemas de control de emisiones del vehículo. Por lo tanto, un producto no estándar puede hacer que un vehículo no sea apto para circular. [8]

La tubería que conecta todos los componentes individuales del sistema de escape se llama tubo de escape. Si el diámetro es demasiado pequeño, se reducirá la potencia a altas RPM. [9] Un diámetro de tubería demasiado grande puede reducir el par a bajas RPM y puede hacer que el sistema de escape esté más cerca del suelo, lo que aumenta el riesgo de que reciba golpes y se dañe mientras el automóvil está en movimiento. [10]

En los automóviles con dos juegos de tubos de escape, se suele utilizar un tubo de cruce para conectar los dos tubos. Los diseños típicos de tubos de cruce son un tubo perpendicular («tubo en H», debido a su forma) o tubos en ángulo que se fusionan y separan lentamente («tubo en X»).

Los silenciadores originales suelen reducir el nivel de ruido del tubo de escape haciendo rebotar las ondas sonoras en la parte trasera, delantera y laterales del silenciador. [11] Están diseñados para cumplir con el nivel máximo de ruido permitido que exigen las reglamentaciones gubernamentales. Sin embargo, algunos silenciadores originales son una fuente importante de contrapresión. [ cita requerida ]

Los silenciadores Glasspack (también llamados "cañones" o "hotdogs") son silenciadores de diseño recto que constan de un tubo perforado interior, un tubo sólido exterior y un aislamiento acústico de fibra de vidrio entre los dos tubos. A menudo tienen menos contrapresión que los silenciadores de equipo original, pero son relativamente ineficaces para reducir los niveles de sonido. Otro tipo común de silenciador es el silenciador de cámara, que consta de una serie de tubos concéntricos o excéntricos dentro de la cavidad de la cámara de expansión. Estos tubos permiten que el sonido viaje a través de ellos y hacen que las ondas sonoras reboten en los extremos cerrados y planos del tubo. Estas reflexiones se cancelan parcialmente entre sí, lo que reduce el nivel de sonido.

Los resonadores son secciones de tubería que se expanden hasta alcanzar un diámetro mayor y permiten que las ondas sonoras se reflejen en las paredes y se cancelen, lo que reduce el nivel de ruido. Los resonadores se pueden utilizar dentro de silenciadores o como componentes separados en un sistema de escape.

En el caso de los camiones, a veces el silenciador se encuentra transversalmente debajo de la parte delantera de la cabina y el tubo de escape sopla lateralmente hacia el lado derecho (lado derecho si se conduce por la izquierda , lado izquierdo si se conduce por la derecha ). El lado de un automóvil de pasajeros por el que sale el escape debajo del parachoques trasero generalmente indica el mercado para el que se diseñó el vehículo, es decir, los vehículos japoneses (y algunos británicos más antiguos) tienen escapes a la derecha, por lo que están más alejados del bordillo en los países en los que se conduce por la izquierda, mientras que los vehículos europeos tienen escapes a la izquierda. [ cita requerida ]

El extremo del tramo final del tubo de escape por donde se ventila al aire libre, generalmente la única parte visible del sistema de escape de un vehículo, a menudo termina con un corte recto o en ángulo, pero puede incluir una punta decorativa. La punta a veces está cromada . Con frecuencia tiene un tubo más grande que el resto del sistema de escape. Esto produce una reducción final de la presión y, a veces, se utiliza para mejorar la apariencia del automóvil.

A finales de los años 50, en Estados Unidos, los fabricantes pusieron de moda en el diseño de los coches la de formar el paragolpes trasero con un agujero en cada extremo por donde pasaría el escape. Dos salidas simbolizaban los motores V8. Muchos coches caros (Cadillac, Lincoln, Imperial, Packard) estaban equipados con este diseño. Una justificación para ello era que los coches de lujo de aquella época tenían un voladizo trasero tan extendido que el tubo de escape rozaba el suelo cuando el coche atravesaba rampas. La moda desapareció después de que los clientes se dieran cuenta de que la parte trasera del vehículo es una zona de baja presión que acumulaba hollín del escape y su contenido ácido se comía el paragolpes trasero cromado. [ cita requerida ]

Cuando un autobús , camión , tractor o excavadora tiene un tubo de escape vertical (llamado chimeneas o tubos detrás de la cabina ), a veces el extremo es curvo o tiene una tapa con bisagras por donde el flujo de gas sopla para evitar que objetos extraños (incluidas las heces de un pájaro posado en el tubo de escape cuando el vehículo no está en uso) entren en el tubo de escape. [ cita requerida ]

En algunos camiones, cuando el silenciador se encuentra de adelante hacia atrás debajo del chasis, el extremo del tubo de escape gira y sopla hacia abajo. Esto protege a cualquier persona que se encuentre cerca de un camión parado de recibir una ráfaga directa de gases de escape, pero a menudo levanta polvo cuando se conduce sobre una superficie seca y polvorienta, como en una obra en construcción .

Como consecuencia de la naturaleza problemática de la adaptación de los tubos de escape de gran diámetro al tren de aterrizaje de los vehículos con arquitectura de chasis de escalera o carrocería sobre bastidor con suspensiones de geometría alterada, los tubos de escape de lago evolucionaron hasta convertirse en un arquetipo de escape de vehículo con motor delantero elaborado por especialistas en motores de deportes de motor especializados de las décadas de 1930, 1940 y 1950, cuyo enfoque era la optimización del efecto acústico asociado con los motores de combustión interna de alto rendimiento. El nombre se deriva de su uso en los vastos, vacíos y secos lechos de lagos al noreste del condado de Los Ángeles , donde los especialistas en motores fabricaron, intercambiaron y evaluaron a medida colectores de una pieza de varios espesores de milésimas, en función de la temperatura, la humedad, la elevación y el clima que anticiparon. [ cita requerida ]

No se puede derivar ninguna mejora intrínseca en el rendimiento, por lo que los tubos de escape tipo lago evolucionaron en función de la practicidad. En los casos típicos, sus colectores salían directamente de los huecos de las ruedas delanteras, lo que suponía un riesgo de asfixia para el piloto de carreras. Se diseñaron "tubos de escape tipo lago" que se extendían desde la brida del colector a lo largo de los paneles de balancín, la parte inferior del vehículo y debajo de las puertas, lo que permitía (1) a los afinadores de la suspensión una altura de conducción más baja suficiente para los intentos de récord de velocidad en tierra y (2) a los afinadores del motor la facilidad y flexibilidad de intercambiar diferentes colectores de escape sin levantar el vehículo, lo que evitaba tener que forzar el tren de aterrizaje del vehículo.

La arquitectura de chasis de carrocería sobre bastidor dio paso a los arquetipos superleggera , de carrocería unitaria y monocasco , junto con la legislación de reducción del smog, hicieron que los tubos de escape quedaran obsoletos como opción de rendimiento. No hay una mejora significativa del rendimiento para los vehículos contemporáneos; los tubos de escape son accesorios estéticos, generalmente cromados. Algunos permiten al conductor controlar si el gas de escape se dirige al sistema de escape estándar o a través de los tubos de escape. Algunos están equipados con tapas de escape que, fijadas mediante sujetadores en el extremo terminal de las puntas de escape, sirven para (1) "tapar" el sistema de escape cuando no se utiliza y/o (2) indicar que la presencia de tubos de escape es meramente cosmética.

El header-back (o header back ) es parte del sistema de escape desde la salida del header hasta el respiradero final al aire libre, todo desde el header back. Los sistemas header-back generalmente se producen como sistemas de rendimiento del mercado de accesorios para automóviles sin turbocompresores .

El turbo-back (o turbo back ) es parte del sistema de escape que va desde la salida de un turbocompresor hasta el respiradero final al aire libre. Los sistemas turbo-back generalmente se producen como sistemas de alto rendimiento del mercado de accesorios para automóviles con turbocompresores. Algunos sistemas turbo-back (y header-back) reemplazan a los convertidores catalíticos de serie, mientras que otros tienen menos restricción de flujo.

El término cat-back (también cat back y catback ) se refiere a la parte del sistema de escape que va desde la salida del convertidor catalítico hasta la ventilación final al aire libre. Esto generalmente incluye la tubería que va del convertidor al silenciador, el silenciador y la longitud final de la tubería al aire libre.

Los sistemas de escape Cat-back generalmente utilizan tubos de mayor diámetro que el sistema de serie. Para reducir la contrapresión, los silenciadores incluidos en estos kits suelen ser de fibra de vidrio . Si el sistema está diseñado más para la apariencia que para la funcionalidad, se puede ajustar para mejorar los sonidos más bajos de los motores de baja cilindrada y altas revoluciones .

Los postratamientos de gases de escape son dispositivos o métodos para cumplir con las regulaciones sobre emisiones .

Las piezas de escape del mercado de accesorios pueden aumentar la potencia máxima al reducir la contrapresión del sistema de escape. [12] [13] Estas piezas a veces pueden anular las garantías de fábrica, sin embargo, el Reglamento de Exención por Bloque de la Unión Europea 1400/2002 impide a los fabricantes rechazar reclamos de garantía si las piezas del mercado de accesorios son de calidad y especificaciones coincidentes con las piezas originales. [14]

Muchas empresas automotrices ofrecen actualizaciones del sistema de escape del mercado de accesorios como una subcategoría de ajuste del motor . Esto suele ser relativamente caro, ya que generalmente incluye reemplazar todo el colector de escape u otros componentes importantes. Sin embargo, estas actualizaciones pueden mejorar el rendimiento del motor al reducir la contrapresión del escape y reducir la cantidad de calor del escape que se pierde en el área debajo del capó. Esto reduce la temperatura debajo del capó y, en consecuencia, reduce la temperatura del colector de admisión, lo que aumenta la potencia. Esto también tiene un efecto secundario positivo al prevenir daños a los componentes sensibles al calor.

La contrapresión se reduce más comúnmente reemplazando los colectores de escape con colectores, que tienen curvas más suaves y diámetros de tubería normalmente más anchos.

La gestión del calor del escape ayuda a reducir el calor que irradia el tubo de escape y los componentes. Una solución dominante para las mejoras del mercado de accesorios es el uso de un revestimiento cerámico aplicado mediante pulverización térmica como escudo térmico . Esto no solo reduce la pérdida de calor y disminuye la contrapresión, sino que también proporciona una forma eficaz de proteger el sistema de escape del desgaste, la degradación térmica y la corrosión.

El ajuste puede cambiar el ruido del sistema de escape, conocido como notas de escape . [15]