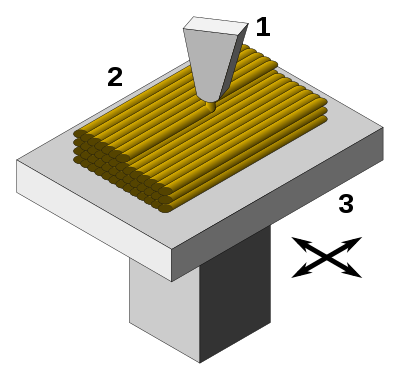

La fabricación con filamento fundido ( FFF ), también conocida como modelado por deposición fundida (con el acrónimo de marca registrada FDM ), o fabricación de forma libre con filamento , es un proceso de impresión 3D que utiliza un filamento continuo de un material termoplástico . [1] El filamento se alimenta desde un carrete grande a través de un cabezal extrusor de impresora calentado y móvil, y se deposita sobre la pieza en crecimiento. El cabezal de impresión se mueve bajo control de computadora para definir la forma impresa. Por lo general, la cabeza se mueve en dos dimensiones para depositar un plano o capa horizontal a la vez; Luego, el trabajo o el cabezal de impresión se mueve verticalmente una pequeña cantidad para comenzar una nueva capa. La velocidad del cabezal extrusor también se puede controlar para detener e iniciar la deposición y formar un plano interrumpido sin hilos ni goteo entre secciones. La "fabricación con filamento fundido" fue acuñada por los miembros del proyecto RepRap para dar un acrónimo (FFF) cuyo uso no tendría restricciones legales. [2]

La impresión con filamento fundido es ahora el proceso más popular (por número de máquinas) para la impresión 3D de aficionado . [3] Otras técnicas, como la fotopolimerización y la sinterización de polvo, pueden ofrecer mejores resultados, pero son mucho más costosas.

El cabezal de la impresora 3D o la extrusora de la impresora 3D es una parte de la fabricación aditiva por extrusión de materiales responsable de fundir o suavizar la materia prima y darle forma en un perfil continuo. Se extruye una amplia variedad de materiales filamentosos , incluidos termoplásticos como acrilonitrilo butadieno estireno (ABS), [4] ácido poliláctico (PLA), tereftalato de polietileno glicol (PETG), tereftalato de polietileno (PET), poliestireno de alto impacto (HIPS), poliuretano termoplástico (TPU) y poliamidas alifáticas (nylon). [5]

El modelado por deposición fundida fue desarrollado por S. Scott Crump , cofundador de Stratasys , en 1988. [6] [7] Con la expiración en 2009 de la patente de esta tecnología, [8] la gente podía utilizar este tipo de impresión sin pagar a Stratasys por el derecho a hacerlo, abriendo aplicaciones de impresoras 3D comerciales, de bricolaje y de código abierto ( RepRap ). Esto ha provocado una caída de precios de dos órdenes de magnitud desde la creación de esta tecnología. [9] Stratasys todavía posee la marca registrada del término "FDM". [10] [11]

La impresión 3D, también conocida como fabricación aditiva (AM), implica fabricar una pieza depositando material capa por capa. [12] Existe una amplia gama de diferentes tecnologías de fabricación aditiva que pueden hacer esto, incluida la extrusión de material, la inyección de aglutinante, la inyección de material y la deposición de energía dirigida. [13] Estos procesos cuentan con variados tipos de extrusoras y extruyen diferentes materiales para lograr el producto final.

La fabricación de filamentos fundidos utiliza la extrusión de material para imprimir artículos, donde un material de materia prima se empuja a través de una extrusora. En la mayoría de las máquinas de impresión 3D de fabricación de filamentos fundidos, el material de alimentación se presenta en forma de filamento enrollado en un carrete.

El licuador de la impresora 3D es el componente predominantemente utilizado en este tipo de impresión. Las extrusoras de estas impresoras tienen un extremo frío y un extremo caliente. El extremo frío extrae el material del carrete , aplicando torque al material mediante engranajes o rodillos y controlando la velocidad de alimentación mediante un motor paso a paso . El extremo frío empuja la materia prima hacia el extremo caliente. El hot end consta de una cámara calefactora y una boquilla. La cámara de calentamiento alberga el licuador, que funde la materia prima para transformarla en líquido. Permite que el material fundido salga de la boquilla pequeña para formar una gota de plástico delgada y pegajosa que se adherirá al material sobre el que se coloca. La boquilla tendrá normalmente un diámetro de entre 0,3 mm y 1,0 mm. Se utilizan diferentes tipos de boquillas y métodos de calentamiento según el material a imprimir. [14]

Los diferentes tipos de boquillas tienen diferentes formas de reemplazarlas. Las boquillas utilizadas más comúnmente son las boquillas V6 que se hicieron populares con las boquillas E3D y MK8. El cambio de la boquilla [15] debe realizarse en caliente, para evitar fugas de plástico.

FFF comienza con un proceso de software que procesa un archivo STL , orientando el modelo para el proceso de construcción y dividiendo matemáticamente el modelo de acuerdo con los parámetros de procesamiento seleccionados. Si es necesario, se pueden generar estructuras de soporte. [21]

La boquilla se puede mover tanto en dirección horizontal como vertical y está montada en una plataforma mecánica, que se puede mover en el plano xy .

A medida que la boquilla se mueve sobre la mesa en una geometría prescrita, deposita una fina gota de plástico extruido, llamada "carretera", que se solidifica rápidamente al entrar en contacto con el sustrato y/o las carreteras depositadas anteriormente. [22] Las capas sólidas se generan siguiendo un movimiento de rasterización donde las carreteras se depositan una al lado de la otra dentro de un límite de dominio envolvente.

Normalmente se emplean motores paso a paso o servomotores para mover el cabezal de extrusión. El mecanismo utilizado suele ser un diseño rectilíneo XYZ, aunque se han empleado otros diseños mecánicos como el deltabot .

Una vez que se completa una capa, la plataforma se baja en la dirección z para comenzar la siguiente capa. Este proceso continúa hasta que se completa la fabricación del objeto.

Para unir con éxito las carreteras durante el proceso, es necesario un control térmico del material depositado. El sistema puede mantenerse dentro de una cámara, mantenida a una temperatura por debajo del punto de fusión del material que se deposita.

Aunque como tecnología de impresión, FFF es muy flexible y es capaz de lidiar con pequeños voladizos mediante el soporte de capas inferiores, FFF generalmente tiene algunas restricciones en la pendiente del voladizo y no puede producir estalactitas sin soporte .

Hay una gran variedad de materiales disponibles, como acrilonitrilo butadieno estireno (ABS), ácido poliláctico (PLA), policarbonato (PC), poliamida (PA), poliestireno (PS), lignina , caucho , entre muchos otros, con diferentes compensaciones entre resistencia y propiedades de temperatura. Además, incluso el color de un material termoplástico determinado puede afectar la resistencia del objeto impreso. [23] Recientemente, una empresa alemana demostró por primera vez la posibilidad técnica de procesar PEEK granular en forma de filamento e imprimir piezas en 3D a partir del material del filamento utilizando la tecnología FFF. [24]

Durante la FFF, el polímero fundido caliente se expone al aire. Operar el proceso FFF dentro de una atmósfera de gas inerte como nitrógeno o argón puede aumentar significativamente la adhesión de la capa y conducir a propiedades mecánicas mejoradas de los objetos impresos en 3D. [25] Se utiliza habitualmente un gas inerte para evitar la oxidación durante la sinterización selectiva por láser .

Durante la extrusión, el filamento termoplástico se introduce mediante presión mecánica de unos rodillos en el licuador, donde se funde y luego se extruye. La geometría del flujo de la extrusora, el método de calentamiento y el comportamiento del flujo de fusión de un fluido no newtoniano son las principales consideraciones en esta pieza. Los rodillos son el único mecanismo de accionamiento en el sistema de entrega de material, por lo tanto, el filamento está bajo tensión de tracción aguas arriba del rodillo y bajo compresión en el lado de aguas abajo, actuando como un émbolo. Por lo tanto, la tensión de compresión es la fuerza impulsora detrás del proceso de extrusión.

La fuerza requerida para extruir la masa fundida debe ser suficiente para superar la caída de presión en todo el sistema, que depende estrictamente de las propiedades viscosas del material fundido y de la geometría del flujo del licuador y la boquilla. El material fundido está sujeto a deformación por cizallamiento durante el flujo. El comportamiento de adelgazamiento por cizallamiento se observa en la mayoría de los materiales utilizados en este tipo de impresión 3D. Esto se modela utilizando la ley de potencia para fluidos newtonianos generalizados.

La temperatura se regula mediante la aportación de calor procedente de calentadores de serpentín eléctricos. El sistema ajusta continuamente la potencia suministrada a las bobinas según la diferencia de temperatura entre el valor deseado y el valor detectado por el termopar, formando un circuito de retroalimentación negativa . Esto es similar a la calefacción ambiental de una habitación.

FFF y otras tecnologías de fabricación aditiva mediante técnicas de extrusión de materiales (EAM) se utilizan comúnmente para la creación de prototipos y la fabricación rápida. La creación rápida de prototipos facilita las pruebas iterativas y, para tiradas muy cortas, la fabricación rápida puede ser una alternativa relativamente económica. [26] EAM también se utiliza en la creación de prototipos de andamios para aplicaciones de ingeniería de tejidos médicos. [27] Además, los EAM con multiextrusión se han vuelto muy populares para fabricar compuestos biomiméticos. [28] El FFF también se aplica en la manufactura dentro de otros sectores, incluidos el aeroespacial, el automotriz, la construcción, la electrónica, la energía, los productos farmacéuticos, los deportes, los textiles y los juguetes. [29]

Existen múltiples proyectos en la comunidad de código abierto destinados a procesar residuos plásticos posconsumo en filamentos. Se trata de máquinas utilizadas para triturar y extruir el material plástico en filamentos, como los robots de reciclaje .

Varios proyectos y empresas están haciendo esfuerzos para desarrollar impresoras 3D asequibles para uso doméstico. Gran parte de este trabajo ha sido impulsado y dirigido a comunidades de bricolaje /entusiastas/ primeros usuarios , con vínculos adicionales con las comunidades académica y de hackers . [30]

RepRap es uno de los proyectos de mayor duración en la categoría de escritorio. El proyecto RepRap tiene como objetivo producir una impresora 3D de hardware de código abierto (FOSH), cuyas especificaciones completas se publican bajo la Licencia Pública General GNU , y que es capaz de replicarse a sí misma imprimiendo muchas de sus propias piezas (de plástico) para crear más máquinas. [2] [31] Ya se ha demostrado que los RepRaps pueden imprimir placas de circuito [32] y piezas metálicas. [33] [34] Fab@Home es el otro proyecto de hardware de código abierto para impresoras 3D de bricolaje .

Debido a los objetivos FOSH de RepRap , muchos proyectos relacionados han utilizado su diseño como inspiración, creando un ecosistema de impresoras 3D relacionadas o derivadas, la mayoría de las cuales también son diseños de código abierto. La disponibilidad de estos diseños de código abierto significa que es fácil inventar variantes de impresoras 3D. Sin embargo, la calidad y complejidad de los diseños de las impresoras, así como la calidad del kit o de los productos terminados, varían mucho de un proyecto a otro. Este rápido desarrollo de las impresoras 3D de código abierto está ganando interés en muchas esferas, ya que permite la hiperpersonalización y el uso de diseños de dominio público para fabricar tecnología apropiada de código abierto . Esta tecnología también puede ayudar a las iniciativas de desarrollo sostenible , ya que las tecnologías se elaboran fácil y económicamente a partir de recursos disponibles para las comunidades locales. [35] [36]

La personalización de productos impulsada por el cliente y la demanda de ahorro de costos y tiempo han aumentado el interés en la agilidad del proceso de fabricación. Esto ha llevado a mejoras en las tecnologías de creación rápida de prototipos. [37] El desarrollo de extrusoras avanza rápidamente debido al movimiento de impresoras 3D de código abierto causado por productos como RepRap. E3D y BondTech son los fabricantes de extrusores más conocidos actualmente en el mercado. Se observan mejoras constantes en forma de mayor temperatura de calentamiento de los licuadores, mejor control y precisión de las impresiones y soporte mejorado para una amplia variedad de materiales. Además del hardware mejorado, la capacidad de calibrar el extrusor [38] de acuerdo con la configuración del hardware ha avanzado mucho.

El costo de las impresoras 3D ha disminuido drásticamente desde aproximadamente 2010, y las máquinas que solían costar 20.000 dólares ahora cuestan menos de 1.000 dólares . [39] Por ejemplo, a partir de 2017, varias empresas e individuos están vendiendo piezas para construir varios diseños de RepRap , con precios que comienzan en aproximadamente £ 99 / US $ 100 . [40]

El proyecto de código abierto Fab@Home [41] ha desarrollado impresoras para uso general con cualquier cosa que pueda extruirse a través de una boquilla, desde chocolate hasta selladores de silicona y reactivos químicos. Desde 2012, los proveedores ofrecen impresoras que siguen los diseños del proyecto en kits o en forma preensamblada a precios que rondan los 2.000 dólares estadounidenses .

Las impresoras 3D LulzBot fabricadas por Aleph Objects son otro ejemplo de una aplicación de código abierto de tecnología de modelado por deposición fundida. La impresora TAZ, modelo insignia de la línea LulzBot, se inspira en su diseño en los modelos RepRap Mendel90 y Prusa i3 . La impresora 3D LulzBot es actualmente la única impresora del mercado que ha recibido la certificación "Respects Your Freedom" de la Free Software Foundation . [42]

A partir de septiembre de 2018, las impresoras estilo RepRap están disponibles en forma de kit a través de minoristas en línea. Estos kits vienen completos con todas las piezas necesarias para crear una impresora que funcione, y a menudo incluyen archivos electrónicos para la impresión de prueba, así como una pequeña cantidad de filamento PLA.

Los filamentos utilizados para imprimir con impresoras FDM también son sustancialmente más rentables que sus homólogos de resina SLA. Si utilizamos 3DBenchy como punto de referencia para comparar ambas tecnologías, costaría aproximadamente 0,20 dólares imprimir un modelo de este tipo con una máquina FDM, mientras que el mismo objeto costaría casi 1 dólar si se creara con resina. [43]

El plástico es el material más común para la impresión 3D mediante FFF y otras variantes de EAM. Se pueden utilizar varios polímeros [44] , incluidos acrilonitrilo butadieno estireno (ABS), policarbonato (PC), ácido poliláctico (PLA), polietileno de alta densidad (HDPE), PC/ABS, tereftalato de polietileno (PETG), polifenilsulfona (PPSU). y poliestireno de alto impacto (HIPS). En general, el polímero tiene forma de filamento fabricado a partir de resinas vírgenes. Además, en el proceso se utilizan fluoropolímeros como tubos de PTFE debido a la capacidad del material para soportar altas temperaturas. Esta capacidad es especialmente útil para transferir filamentos.

Las muchas variantes diferentes de EAM, es decir, de fabricación aditiva basada en extrusión de materiales, permiten trabajar con muchos tipos de materiales adicionales, que se resumen en la siguiente tabla. Se pueden extruir e imprimir en 3D varias clases de materiales:

.jpg/440px-Filamentgedruckte_und_gesinterte_Bauteile_aus_hochlegiertem_Stahl_(316L).jpg)

.jpg/440px-Schliffbild_eines_filamentgedruckten_und_gesinterten_Stegs_(Eisen-Tricalciumphosphat-Verbundwerkstoff).jpg)

La mayoría de las impresoras de filamento fundido siguen el mismo diseño básico. Se utiliza una cama plana como punto de partida para la pieza de trabajo de impresión. Un pórtico encima lleva el cabezal de impresión móvil. El diseño del pórtico está optimizado para el movimiento principalmente en las direcciones horizontales X e Y, con un ascenso lento en la dirección Z a medida que se imprime la pieza. Los motores paso a paso impulsan el movimiento a través de tornillos de avance o transmisiones por correa dentada . Es común, debido a las diferencias en la velocidad de movimiento, usar correas dentadas para las transmisiones X, Y y un husillo para Z. Algunas máquinas también tienen movimiento del eje X en el pórtico, pero mueven la cama (y el trabajo de impresión) para Y. Como, a diferencia de las cortadoras láser , la velocidad de movimiento del cabezal es baja, los motores paso a paso se utilizan universalmente y no es necesario utilizar servomotores en su lugar.

Muchos impresores, originalmente aquellos influenciados por el proyecto RepRap , hacen un uso extensivo de componentes impresos en 3D en su propia construcción. Por lo general, se trata de bloques de conectores impresos con una variedad de orificios en ángulo, unidos por una varilla roscada de acero barata . Esto hace que una construcción sea barata y fácil de ensamblar, permita fácilmente uniones de marcos no perpendiculares, pero requiera acceso a una impresora 3D. La noción de ' iniciar ' impresoras 3D como esta ha sido una especie de tema dogmático dentro de los diseños de RepRap. La falta de rigidez en la varilla también requiere triangulación o genera el riesgo de una estructura de pórtico que se flexiona y vibra en servicio, lo que reduce la calidad de impresión.

Muchas máquinas [ especifique ] ahora utilizan marcos semicerrados en forma de caja de madera contrachapada cortada con láser, plástico, láminas de acero prensadas y, más recientemente, extrusiones de aluminio. Son baratos, rígidos y también pueden usarse como base para un volumen de impresión cerrado, permitiendo el control de la temperatura dentro del mismo para controlar la deformación del trabajo de impresión.

Un puñado de máquinas utilizan coordenadas polares, generalmente máquinas optimizadas para imprimir objetos con simetría circular. Tienen un movimiento de pórtico radial y una cama giratoria. Aunque existen algunas ventajas mecánicas potenciales en este diseño para imprimir cilindros huecos, su geometría diferente y el enfoque no convencional resultante en la planificación de la impresión todavía les impide ser populares. Aunque es una tarea fácil para la planificación del movimiento de un robot convertir de coordenadas cartesianas a polares, obtener alguna ventaja de este diseño también requiere que los algoritmos de corte de impresión sean conscientes de la simetría rotacional desde el principio.

La forma en que se montan los extrusores en el resto de la máquina ha evolucionado con el tiempo hasta convertirse en estándares de montaje informales. Dichos estándares de factores permiten que se prueben nuevos diseños de extrusores en marcos de impresoras existentes, y que los nuevos diseños de marcos de impresoras utilicen extrusores existentes. Estos estándares informales incluyen: [14]

Se adopta un enfoque diferente con las impresoras de patrones 'Rostock' o 'Kossel', basadas en un mecanismo de robot delta . [54] [55] Tienen un gran volumen de impresión abierto con un robot delta de tres brazos montado en la parte superior. Este diseño de robot se caracteriza por su baja inercia y su capacidad de movimiento rápido en un gran volumen. Sin embargo, la estabilidad y la ausencia de vibraciones al mover un cabezal de impresión pesado en el extremo de brazos delgados es un desafío técnico. Este diseño se ha preferido principalmente como medio para obtener un gran volumen de impresión sin un pórtico grande y pesado.

A medida que el cabezal de impresión se mueve, la distancia de su filamento desde la bobina de almacenamiento al cabezal también cambia, la tensión creada en el filamento es otro desafío técnico a superar para evitar afectar la calidad de impresión.