La serigrafía es una técnica de impresión en la que se utiliza una malla para transferir tinta (o tinte ) a un sustrato , excepto en áreas que se vuelven impermeables a la tinta mediante una plantilla de bloqueo . Se mueve una cuchilla o una escobilla de goma a través de la pantalla para llenar las aberturas abiertas de la malla con tinta, y un trazo inverso hace que la pantalla toque el sustrato momentáneamente a lo largo de una línea de contacto. Esto hace que la tinta humedezca el sustrato y salga de las aberturas de la malla cuando la pantalla retrocede después de que ha pasado la cuchilla. Se imprime un color a la vez, por lo que se pueden utilizar varias pantallas para producir una imagen o un diseño multicolor.

Tradicionalmente se utilizaba seda en el proceso. Actualmente, los hilos sintéticos se utilizan habitualmente en el proceso de serigrafía. La malla más popular de uso general es la de poliéster. Hay materiales de malla de uso especial de nailon y acero inoxidable disponibles para el serigrafista. También existen diferentes tipos de tamaño de malla que determinarán el resultado y la apariencia del diseño terminado en el material.

La técnica se utiliza no sólo para la impresión de prendas de vestir, sino también para la impresión de muchas otras sustancias, incluidas calcomanías, esferas de relojes, globos y muchos otros productos. Los usos avanzados incluyen la colocación de conductores y resistencias en circuitos multicapa utilizando finas capas cerámicas como sustrato.

La serigrafía apareció por primera vez de forma reconocible en China durante la dinastía Song (960-1279 d.C.). [1] [2] Luego fue adaptado por otros países asiáticos como Japón, y fue creado utilizando métodos más nuevos.

La serigrafía se introdujo en gran medida en Europa occidental desde Asia en algún momento de finales del siglo XVIII, pero no obtuvo gran aceptación ni uso en Europa hasta que la malla de seda estuvo más disponible para el comercio desde el este y se descubrió una salida rentable para el medio.

A principios de la década de 1910, varios impresores que experimentaban con productos químicos fotorreactivos utilizaron los conocidos químicos actínicos de reticulación o endurecimiento activados por luz activada por cromato de potasio, sodio o amonio y dicromatos con pegamentos y compuestos de gelatina . Roy Beck, Charles Peter y Edward Owens estudiaron y experimentaron con emulsiones sensibilizadas con sales de ácido crómico para plantillas fotorreactivas. Este trío de desarrolladores revolucionaría la industria de la serigrafía comercial al introducir plantillas con imágenes fotográficas en la industria, aunque la aceptación de este método tardaría muchos años. La serigrafía comercial ahora utiliza sensibilizadores mucho más seguros y menos tóxicos que los bicromatos. Actualmente, [ ¿cuándo? ] existen grandes selecciones de productos químicos en emulsión sensibilizados previamente y "mezclados por el usuario" para crear plantillas fotorreactivas.

Un grupo de artistas que más tarde formaron la Sociedad Nacional de Serigrafía , incluidos los artistas de la WPA Max Arthur Cohn , Anthony Velonis y Hyman Warsager , acuñaron la palabra "serigrafía" en la década de 1930 para diferenciar la aplicación artística de la serigrafía del uso industrial del proceso. [3] "Serigrafía" es una palabra compuesta formada del latín "sēricum" (seda) y del griego "graphein" (escribir o dibujar). [4]

Los historiadores de la tienda de carteles WPA de Nueva York dan crédito exclusivo a Anthony Velonis por establecer los métodos de serigrafía utilizados allí, reputación reforzada por la publicación de su folleto de 1937 Problemas técnicos del artista: técnica del proceso de serigrafía. Guido Lengweiler ha corregido este malentendido en su libro A History of Screen Printing , publicado en inglés en 2016. A raíz de estas tiendas de carteles WPA, al menos dos estudios de la ciudad de Nueva York en tiempos de guerra comenzaron a decorar baldosas de cerámica con vidriado sobre fuego aplicado mediante serigrafía. comenzando ya en 1939: el taller de Esteban Soriano y Harold Ambellan llamado Azulejos Diseñados . [5]

El Centro Nacional de Asistencia Ambiental de Printers dice: "La serigrafía es posiblemente el más versátil de todos los procesos de impresión. Dado que los materiales de serigrafía rudimentarios son tan asequibles y fácilmente disponibles, se ha utilizado con frecuencia en entornos y subculturas clandestinas , y el aspecto no profesional de Estas serigrafías de la cultura del bricolaje se han convertido en una estética cultural importante que se ve en carteles de películas, portadas de álbumes de discos, folletos, camisetas, fuentes comerciales en publicidad, obras de arte y otros lugares [ verificar ] .

Se le da crédito al artista Andy Warhol por popularizar la serigrafía como técnica artística. Las serigrafías de Warhol incluyen su Díptico Marilyn de 1962 , que es un retrato de la actriz Marilyn Monroe impreso en colores llamativos. Warhol contó en su producción con el apoyo del maestro serigrafista Michel Caza, miembro fundador de Fespa . [6] [7]

La hermana Mary Corita Kent ganó fama internacional por sus vibrantes serigrafías durante las décadas de 1960 y 1970. Sus obras tenían los colores del arcoíris, contenían palabras que eran a la vez políticas y fomentaban la paz, el amor y el cariño.

El empresario, artista e inventor estadounidense Michael Vasilantone comenzó a utilizar, desarrollar y vender una máquina de serigrafía giratoria multicolor para prendas de vestir en 1960. Posteriormente, Vasilantone solicitó una patente [8] para su invención en 1967, con el número 3.427.964 el 18 de febrero de 1969. [8 ] La máquina original fue fabricada para imprimir logotipos e información del equipo en prendas de bolos , pero pronto se dirigió a la nueva moda de imprimir en camisetas. La patente de Vasilantone obtuvo la licencia de varios fabricantes y la producción resultante y el auge de las camisetas estampadas hicieron popular esta máquina de serigrafía de prendas . Serigrafía en prendas actualmente [ ¿cuándo? ] representa más de la mitad de la actividad de serigrafía en los Estados Unidos. [9]

La serigrafía gráfica se utiliza ampliamente hoy en día para crear gráficos producidos en masa o en grandes lotes, como carteles o expositores. Se pueden crear impresiones a todo color imprimiendo en CMYK (cian, magenta, amarillo y negro).

La serigrafía se adapta bien a la impresión sobre lienzo. Andy Warhol , Arthur Okamura , Robert Rauschenberg , Roy Lichtenstein , Harry Gottlieb y muchos otros artistas han utilizado la serigrafía como expresión de creatividad y visión artística.

Otra variación, la serigrafía híbrida digital, es una unión entre la serigrafía analógica y la impresión digital tradicional directa a la prenda, dos de las tecnologías de adorno textil más comunes que se utilizan en la actualidad. Básicamente, la serigrafía híbrida digital es una prensa de serigrafía automática con una mejora digital CMYK ubicada en una de las estaciones de serigrafía. La serigrafía híbrida digital es capaz de opciones de datos variables, creando infinitas personalizaciones, con la capacidad adicional de técnicas específicas de serigrafía.

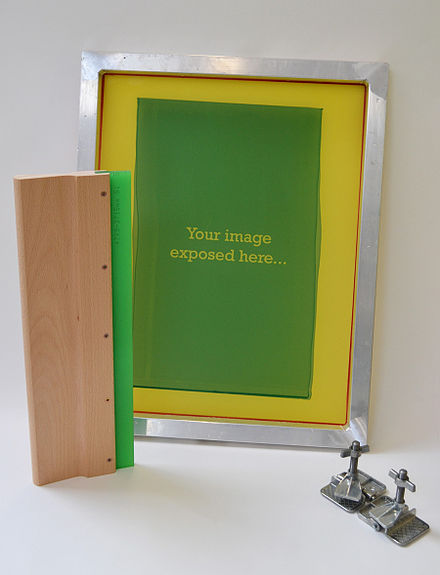

Una pantalla está hecha de un trozo de malla estirado sobre un marco. La malla podría estar hecha de un polímero sintético , como nailon , y se utilizaría una abertura más fina y pequeña para la malla para un diseño que requiera un mayor y más delicado grado de detalle. Para que la malla sea efectiva, ésta debe estar montada sobre un marco y debe estar bajo tensión. El marco que sujeta la malla puede ser de diversos materiales, como madera o aluminio, dependiendo de la sofisticación de la máquina o del procedimiento artesanal. La tensión de la malla se puede comprobar mediante un tensiómetro; una unidad común para medir la tensión de la malla es Newton por centímetro (N/cm).

Una plantilla se forma bloqueando partes de la pantalla en la imagen negativa del diseño que se va a imprimir; es decir, los espacios abiertos son donde aparecerá la tinta sobre el sustrato.

Antes de que se produzca la impresión, el marco y la pantalla deben someterse al proceso de preimpresión, en el que se aplica una emulsión a través de la malla. Una vez seca esta emulsión, se expone selectivamente a la luz ultravioleta, a través de una película impresa con el diseño requerido. Esto endurece la emulsión en las áreas expuestas pero deja suaves las partes no expuestas. Luego se lavan con agua pulverizada, dejando un área limpia en la malla con la forma idéntica a la imagen deseada, que permitirá el paso de la tinta. Es un proceso positivo.

En la impresión de telas, la superficie que soporta la tela a imprimir (comúnmente conocida como paleta) se recubre con una "cinta de paleta" ancha. Esto sirve para proteger la 'paleta' de cualquier tinta no deseada que se filtre a través de la pantalla y que pueda manchar la 'paleta' o transferir tinta no deseada al siguiente sustrato.

A continuación, la pantalla y el marco se recubren con una cinta para evitar que la tinta llegue al borde de la pantalla y el marco. El tipo de cinta utilizada para este propósito a menudo depende de la tinta que se va a imprimir sobre el sustrato. Generalmente se utilizan cintas más agresivas para tintas UV y a base de agua debido a las viscosidades más bajas de las tintas y a su mayor tendencia a deslizarse debajo de la cinta.

El último proceso de la "preimpresión" es bloquear cualquier "poro" no deseado en la emulsión. Si se dejan estos agujeros en la emulsión, la tinta continuará y dejará marcas no deseadas. Para bloquear estos agujeros, se pueden utilizar eficazmente materiales como cintas, emulsiones especiales y "bolígrafos bloqueadores".

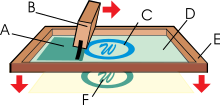

La pantalla se coloca encima de un sustrato. La tinta se coloca encima de la pantalla y se utiliza una barra de inundación para empujar la tinta a través de los agujeros de la malla. El operador comienza con la barra de llenado en la parte trasera de la pantalla y detrás de un depósito de tinta. El operador levanta la pantalla para evitar el contacto con el sustrato y luego, utilizando una ligera fuerza hacia abajo, tira de la barra de relleno hacia el frente de la pantalla. Esto llena efectivamente las aberturas de la malla con tinta y mueve el depósito de tinta al frente de la pantalla. Luego, el operador usa una escobilla de goma (cuchilla de goma) para mover la malla hacia el sustrato y empuja la escobilla de goma hacia la parte trasera de la pantalla. La tinta que está en la abertura de la malla se bombea o exprime por acción capilar al sustrato en una cantidad controlada y prescrita, es decir, el depósito de tinta húmeda es proporcional al espesor de la malla o la plantilla. A medida que la escobilla de goma se mueve hacia la parte trasera de la pantalla, la tensión de la malla la aleja del sustrato (lo que se denomina desprendimiento), dejando la tinta sobre la superficie del sustrato.

Hay tres tipos comunes de prensas de serigrafía: planas, cilíndricas y rotativas. [10] Un desarrollo de la serigrafía con pantallas planas de 1963 consistió en envolver la pantalla para formar un tubo, con el suministro de tinta y la escobilla de goma dentro del tubo. El rodillo resultante gira a la misma velocidad que la banda en una máquina rollo a rollo. Los beneficios son altas tasas de producción y largos rollos de producto. Esta es la única manera de realizar una impresión/recubrimiento de alto espesor totalmente estampado como un proceso continuo, y se ha utilizado ampliamente para fabricar papeles pintados texturizados.

Los artículos textiles impresos con diseños multicolores a menudo utilizan una técnica húmedo sobre húmedo, o colores secados mientras están en la prensa, mientras que los artículos gráficos se dejan secar entre colores que luego se imprimen con otra pantalla y, a menudo, en un color diferente después de que el producto sea realineado en la prensa.

La mayoría de las pantallas están listas para volver a recubrirse en esta etapa, pero a veces las pantallas tendrán que pasar por un paso adicional en el proceso de recuperación llamado eliminación de neblina. Este paso adicional elimina la neblina o las "imágenes fantasma" que quedan en la pantalla una vez que se ha eliminado la emulsión. Las imágenes de fantasmas tienden a delinear débilmente las áreas abiertas de plantillas anteriores, de ahí el nombre. Son el resultado de residuos de tinta atrapados en la malla, a menudo en los nudillos de la malla (los puntos donde se cruzan los hilos). Una pantalla correctamente limpia no tendrá ningún rastro residual de la imagen anterior aparente en su superficie.

Un método de estarcido que ha ganado popularidad en los últimos años es la técnica de fotoemulsión :

La serigrafía es más versátil que las técnicas de impresión tradicionales. La superficie no tiene que estar impresa bajo presión, a diferencia del grabado o la litografía , y no tiene que ser plana. Se pueden utilizar diferentes tintas para trabajar con una variedad de materiales, como textiles, cerámica, [13] madera, papel, vidrio, metal y plástico. Como resultado, la serigrafía se utiliza en muchas industrias diferentes, entre ellas:

En la serigrafía sobre células solares fotovoltaicas (PV) basadas en obleas, la malla y los buses de plata se imprimen en el frente; Además, los autobuses de plata están impresos en la parte trasera. Posteriormente, se aplica pasta de aluminio sobre toda la superficie del respaldo para pasivación y reflexión de la superficie. Uno de los parámetros que puede variar y controlarse en la serigrafía es el grosor de la impresión. Esto lo hace útil para algunas de las técnicas de impresión de células solares, electrónica, etc.

Las obleas solares son cada vez más delgadas y más grandes, por lo que se requiere una impresión cuidadosa para mantener una tasa de rotura más baja, aunque un alto rendimiento en la etapa de impresión mejora el rendimiento de toda la línea de producción de células.

Para imprimir múltiples copias del diseño serigrafiado en prendas de manera eficiente, los impresores aficionados y profesionales suelen utilizar una prensa de serigrafía, que es un término coloquial ya que la mayoría de las máquinas de serigrafía son muy diferentes de las prensas de impresión offset . Muchas empresas ofrecen imprentas desde simples hasta sofisticadas. Estas prensas vienen en uno de tres tipos: manual (también conocida como banco de mano), semiautomática y completamente automática. La mayoría de las imprentas utilizarán una o más máquinas semiautomáticas o completamente automáticas con máquinas manuales para tiradas pequeñas y muestreos.

Mientras que la serigrafía manual se puede realizar con carruseles, bancos de mano (ambos denominados coloquialmente prensas) o incluso en mesas. Las máquinas semiautomáticas y totalmente automáticas se dividen en dos categorías principales; impresoras planas [17] (carteles, impresión artística u otros sustratos planos) y carruseles y máquinas ovaladas (prendas de vestir y otras prendas, entre otros textiles). Ambos son fundamentalmente similares en términos de automatización, pero difieren en áreas como la huella física y las rutas de actualización. [18]

Estas máquinas son mucho más rápidas y utilizan presión neumática generada por compresores de aire o motores eléctricos para arrastrar los raseros, rotar y subir o bajar paletas, eliminando gran parte del trabajo manual de la tarea y usan rayos UV para el curado instantáneo de imágenes, lo que resulta en reducciones significativas. en la fatiga del operador así como resultados más consistentes. [19]

En la automatización del diseño electrónico , la serigrafía es parte de la pila de capas de la placa de circuito impreso (PCB), y los lados superior e inferior se describen en archivos Gerber individuales como cualquier otra capa (como las capas de cobre y de parada de soldadura ). . [20] Los nombres típicos para estas superposiciones de impresión de servicios incluyen tSilk/ bSilktambién conocido como PLC/ PLS[21] [nb 1] o TSK/ BSK( EAGLE ), F.SilkS/ B.SilkS( KiCad ), PosiTop/ PosiBot( TARGET ), silkTop/ silkBottom( Fritzing ), SST/ SSB( OrCAD ), ST.PHO/ SB.PHO( PADS ), SEVS/ SERS( WEdirekt ) [22] o GTO/ GBO(Gerber y muchos otros [23] ).

.PLC.PLS