.jpg/440px-84530877_FillingSys_(9415669149).jpg)

En la producción de un objeto tridimensional mediante fabricación aditiva se utilizan diversos procesos , equipos y materiales . La impresión 3D también se conoce como fabricación aditiva, porque los numerosos procesos de impresión 3D disponibles tienden a ser de naturaleza aditiva, con algunas diferencias clave en las tecnologías y los materiales utilizados en este proceso.

Algunos de los diferentes tipos de transformaciones físicas que se utilizan en la impresión 3D incluyen la extrusión por fusión, la polimerización por luz, la producción de interfaz líquida continua y la sinterización.

Existen muchos procesos de impresión 3D, que pueden agruparse en siete categorías: [1]

Cada proceso y equipo tiene ventajas y desventajas asociadas, que suelen involucrar aspectos como velocidad, costos, versatilidad con respecto a la materia prima , limitaciones geométricas y tolerancias , así como propiedades mecánicas y de apariencia de los productos como resistencia, textura y color.

La variedad de procesos y equipos permite numerosos usos tanto por parte de aficionados como de profesionales. Algunos se prestan mejor al uso industrial (en este caso se prefiere el término de fabricación aditiva), mientras que otros hacen que la impresión 3D sea accesible al consumidor medio. Algunas impresoras son lo suficientemente grandes como para fabricar edificios, mientras que otras tienden a fabricar objetos de tamaño micro y nanoescala y, en general, se pueden aprovechar muchas tecnologías diferentes para producir físicamente los objetos diseñados. [2]

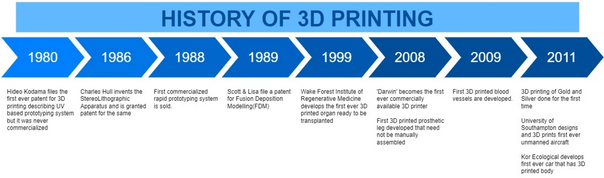

Desde finales de la década de 1970 se han inventado varios procesos de impresión 3D. [3] Las impresoras eran originalmente grandes, costosas y muy limitadas en lo que podían producir. [4]

En la actualidad, se dispone de una gran cantidad de procesos aditivos. Las principales diferencias entre los procesos están en la forma en que se depositan las capas para crear piezas y en los materiales que se utilizan. Algunos métodos funden o ablandan el material para producir las capas, por ejemplo, la fusión selectiva por láser (SLM) o la sinterización directa por láser de metal (DMLS), la sinterización selectiva por láser (SLS), el modelado por deposición fundida (FDM), [5] [6] [7] o la fabricación de filamentos fundidos (FFF), mientras que otros curan materiales líquidos utilizando diferentes tecnologías sofisticadas, como la estereolitografía (SLA). Con la fabricación de objetos laminados (LOM), se cortan capas delgadas para darles forma y se unen (por ejemplo, papel, polímero, metal). La deposición de partículas mediante tecnología de inyección de tinta imprime capas de material en forma de gotas individuales. Cada gota de tinta sólida de material termofusible en realidad imprime una partícula o un objeto. Las tintas termofusibles de color imprimen gotas individuales de CMYK una encima de otra para producir un objeto de un solo color con 1-3 capas fundidas juntas. Los modelos 3D complejos se imprimen con muchas gotas superpuestas fusionadas en capas, tal como se define en el archivo CAD cortado. La tecnología de inyección de tinta permite que los modelos 3D sean estructuras sólidas o de celdas abiertas, tal como se define en la configuración de impresión de inyección de tinta de la impresora 3D. Cada método tiene sus propias ventajas y desventajas, por lo que algunas empresas ofrecen una selección de polvo y polímero para el material utilizado para construir el objeto. [8] Otras a veces utilizan papel comercial estándar disponible en el mercado como material de construcción para producir un prototipo duradero. Las principales consideraciones a la hora de elegir una máquina son generalmente la velocidad, los costos de la impresora 3D, del prototipo impreso, la elección y el costo de los materiales y las capacidades de color. [9]

Las impresoras que trabajan directamente con metales suelen ser caras. Sin embargo, se pueden utilizar impresoras más económicas para fabricar un molde que luego se utiliza para fabricar piezas de metal. [10]

Se puede pasar una boquilla con material líquido sobre una superficie absorbente para absorber el material, extraerlo electrostáticamente desde un orificio de chorro más grande, [14] presurizarlo para que el material salga a chorro o aumentar la presión del fluido para expulsar una ráfaga corta de fluido en forma de rocío o gotas individuales. Una pluma estilográfica con punta de plumín es un ejemplo de material absorbente. Una manguera es un ejemplo de fluido que fluye. Una ráfaga corta de bomba es un ejemplo de expulsión de gotas o rocío.

Las boquillas pueden estar hechas de cualquier material y pueden ser de una sola boquilla con una cámara de fluido o de varias boquillas con una o varias cámaras de fluido. Las impresoras de inyección de tinta actuales pueden ser cualquier variación de estos estilos de inyección de tinta.

El material de tinta para impresoras de inyección de tinta solo debe tener una viscosidad lo suficientemente baja como para permitir que el fluido pase a través de la abertura de la boquilla. Los materiales se pueden fundir para convertirse en líquidos. Estas se denominan tintas termofusibles. En todos los casos, las tintas para impresoras de inyección de tinta deben ser tridimensionales en la superficie impresa para producir un componente de altura Z para un objeto 3D.

La impresión por inyección de tinta fue iniciada por Teletype, que introdujo la teleimpresora de tracción electrostática Inktronic [14] en 1966. La impresora tenía 40 inyectores que ofrecían una velocidad revolucionaria de 120 caracteres por segundo.

Las impresoras de inyección de tinta continuas fueron populares en los años 1950 y 1960 antes de que se inventaran las impresoras de inyección de tinta Drop-On-Demand [15] en 1972. Las tintas tridimensionales continuas estaban basadas en cera y aleaciones metálicas de baja temperatura . La impresión con estas tintas termofusibles producía caracteres alfanuméricos sólidos y en relieve, pero nadie los reconocía como impresión 3D. En 1971, un joven ingeniero, Johannes Gottwald, patentó una grabadora de metal líquido que imprimía caracteres grandes en metal para señalización, pero Teletype Corp ignoró el descubrimiento. El braille se imprimía con tintas de cera, pero nunca se comercializó en la década de 1960.

Los chorros de tinta de gota a demanda (DOD) se inventaron [16] en 1972 utilizando tecnología de "apretón" piezoeléctrico para bombear una gota por cada presión. Solo se utilizaron tintas a base de agua en estos primeros chorros DOD. Se experimentó con muchas formas de orificios, diámetros y múltiples orificios de boquilla por tubo de chorro de tinta. Los chorros de tinta de una sola boquilla se denominaban "chorros Alpha" en Exxon Office Systems, donde muchos de los primeros inventores que fueron contratados para mejorar la impresión investigaron sobre la impresión. El chorro Alpha fue rechazado por ser demasiado complejo. Este grupo diseñó e incorporó cabezales de impresión de chorro múltiple.

Una pequeña empresa de New Hampshire, RH Research, propiedad de Robert Howard [17] , investigó la impresión de 1982 a 1983 y decidió que la inyección de tinta de una sola boquilla era una opción posible y luego se puso en contacto con un inventor de Exxon que nombró a Al Hock como una buena opción para este proyecto. Al Hock invitó a Tom Peer y Dave Lutz a unirse a él en New Hampshire para analizar esta nueva empresa y aceptaron la oferta de trabajo. Dave Lutz se puso en contacto con dos personas de jet que todavía estaban en Exxon, Jim y Kathy McMahon, y también aceptaron ofertas para ser fundadores de esta empresa que más tarde se llamaría Howtek, Inc. En unos pocos meses, los jets Alpha fabricados por el nuevo equipo de Howtek funcionaban bien. La gerencia de Howtek decidió cambiar las boquillas de vidrio a Tefzel basándose en los resultados de la prueba de inyección de tinta. Tefzel permitió que la inyección de tinta funcionara a alta temperatura con las nuevas tintas termoplásticas termofusibles y funcionara sin vibraciones en la estructura de la boquilla que generaran gotas perdidas. Cada presión producía una gota en un rango de frecuencia de 1 a 16.000 gotas por segundo. Las boquillas eran fabricables y nació la Pixelmaster. Había 32 boquillas de inyección de tinta individuales por cabezal de impresión, que imprimían 4 colores (8 chorros por color) CMYK. El mecanismo era un cabezal de impresión que giraba a 121 rpm y colocaba gotas de tamaño y forma uniformes en su lugar con precisión, como texto en color sustractivo e impresión de imágenes para la industria gráfica. Esta tecnología de tintas termofusibles que imprimían capas de CMYK fue precursora de una patente 3D de Richard Helinski.

Unos años más tarde (1993), la patente fue licenciada por primera vez por Sanders Prototype, Inc., (renombrada Solidscape , Inc), un fabricante de la primera impresora de prototipos rápidos de escritorio en la industria, la Modelmaker 6 Pro. Esta impresora y los productos más nuevos utilizan estas impresoras de inyección de tinta de estilo Howtek y tintas termoplásticas. Los modelos impresos con el termoplástico eran perfectos para la fundición de inversión sin cenizas durante el quemado. La impresión de gotas de tinta termoplástica es precisa y exacta, lo que da como resultado modelos de acabado de superficie de alta calidad populares entre los joyeros y los diseñadores CAD sensibles a los detalles. Las impresoras de inyección de tinta Howtek diseñadas para imprimir una página en 4 minutos ahora imprimían en algunos casos durante 4 días seguidos. La primera impresora se vendió en 1993 a Hitchner Corporations, grupo de investigación y desarrollo de tecnología de fundición de metales, donde imprimían cabezas de palos de golf y piezas para motores de automóviles.

La fabricación con filamentos fundidos ( FFF ), también conocida con el término de marca registrada de modelado por deposición fundida ( FDM ), deriva del sistema automático de soldadura por aire caliente de láminas poliméricas, el pegado por fusión en caliente y la deposición automática de juntas. Este principio fue desarrollado por S. Scott Crump a fines de la década de 1980 y fue comercializado en 1990 por Stratasys . [18] Después de que expirara la patente de esta tecnología, se desarrolló una gran comunidad de desarrollo de código abierto y aparecieron variantes comerciales y de bricolaje que utilizaban este tipo de impresora 3D conocidas como el proyecto RepRap (para prototipos rápidos autorreplicantes). Como resultado, el precio de esta tecnología se redujo en dos órdenes de magnitud desde su creación y se ha convertido en la forma más común de impresión 3D. [19]

En el modelado por deposición fundida, el modelo o la pieza se produce extruyendo pequeñas perlas o corrientes de material que se endurecen inmediatamente para formar capas. Un filamento de termoplástico u otro material o mezcla de bajo punto de fusión se alimenta a un cabezal de boquilla de extrusión ( extrusor de impresora 3D ), donde el filamento se calienta a su temperatura de fusión y se extruye sobre una mesa de construcción. Más recientemente, se ha desarrollado la deposición de pellets fundidos (o deposición de partículas fundidas), donde las partículas o pellets de plástico reemplazan la necesidad de usar filamento. [20] [21] El cabezal de la boquilla calienta el material y enciende y apaga el flujo. Normalmente, se emplean motores paso a paso o servomotores para mover el cabezal de extrusión y ajustar el flujo. La impresora suele tener 3 ejes de movimiento. Se utiliza un paquete de software de fabricación asistida por computadora (CAM) para generar el código G que se envía a un microcontrolador que controla los motores.

El plástico es el material más común para este tipo de impresión. Se pueden utilizar varios polímeros, incluidos el acrilonitrilo butadieno estireno (ABS), el policarbonato (PC), el ácido poliláctico (PLA), el polietileno de alta densidad (HDPE), el PC/ABS, la polifenilsulfona (PPSU) y el poliestireno de alto impacto (HIPS). En general, el polímero se presenta en forma de filamento fabricado a partir de resinas vírgenes. Existen múltiples proyectos en la comunidad de código abierto destinados a procesar desechos plásticos posconsumo en filamentos. [22] [23] [24] [25] Estos involucran máquinas que se utilizan para triturar y extruir el material plástico en filamentos, como los robots de reciclaje . Además, en el proceso se utilizan fluoropolímeros como los tubos de PTFE debido a la capacidad del material para soportar altas temperaturas. Esta capacidad es especialmente útil para transferir filamentos. [26]

Tanto el metal como el vidrio también se pueden utilizar para la impresión 3D, aunque son mucho más caros y se utilizan generalmente para obras de arte. Sin embargo, el desarrollo de WAAM (fabricación aditiva por arco de alambre) ha reducido los costos de la impresión 3D en metal.

El modelado por deposición fundida (FDM) está algo restringido en cuanto a la variedad de formas que se pueden fabricar. Por ejemplo, el modelado por deposición fundida no suele producir estructuras tipo estalactitas, ya que no tendrían ningún soporte durante la construcción. De lo contrario, se debe diseñar un soporte fino en la estructura, que se puede romper durante el acabado. Por lo general, el software que convierte el modelo 3D en un conjunto de capas planas, llamado slicer , se encarga de añadir estos soportes y otros recursos para permitir la fabricación de este tipo de formas.

La deposición aditiva por fricción y agitación (AFSD) es un proceso de fabricación aditiva de metal en estado sólido que utiliza una herramienta rotatoria para depositar material de partida sobre un sustrato. [27] La AFSD ofrece una serie de ventajas sobre otros procesos de fabricación aditiva de metal, incluyendo un alto uso de material, bajo consumo de energía y la capacidad de imprimir aleaciones de metal incompatibles con procesos basados en fusión. [28]

Otro enfoque de impresión 3D es la fusión selectiva de materiales en un lecho granular. [29] La técnica fusiona partes de la capa y luego se mueve hacia arriba en el área de trabajo, agregando otra capa de gránulos y repitiendo el proceso hasta que la pieza se haya formado. Este proceso utiliza los medios no fusionados para soportar voladizos y paredes delgadas en la pieza que se está produciendo, lo que reduce la necesidad de soportes auxiliares temporales para la pieza. Por ejemplo, en la sinterización térmica selectiva, un cabezal de impresión térmica aplica calor a capas de termoplástico en polvo ; cuando una capa está terminada, el lecho de polvo se mueve hacia abajo y un rodillo automatizado agrega una nueva capa de material que se sinteriza para formar la siguiente sección transversal del modelo; usar un cabezal de impresión térmica menos intenso en lugar de un láser hace que esta sea una solución más económica que usar láseres y se puede reducir a tamaños de escritorio. [30]

Las técnicas de sinterización láser incluyen la sinterización selectiva por láser (SLS), tanto con metales como con polímeros (por ejemplo, PA, PA-GF, GF rígido, PEEK, PS, alumida , carbonmida, elastómeros) y la sinterización directa por láser de metales (DMLS). [31]

El sinterizado selectivo por láser (SLS) fue desarrollado y patentado por el Dr. Carl Deckard y el Dr. Joseph Beaman en la Universidad de Texas en Austin a mediados de la década de 1980, [32] bajo el patrocinio de DARPA . [33] Un proceso similar fue patentado sin ser comercializado por RF Housholder en 1979. [34]

La fusión selectiva por láser (SLM) no utiliza sinterización para la fusión de gránulos de polvo, sino que funde completamente el polvo utilizando un láser de alta energía para crear materiales completamente densos en un método de capas que tiene propiedades mecánicas similares a las de los metales fabricados convencionalmente. [35]

La fusión por haz de electrones (EBM) es un tipo similar de tecnología de fabricación aditiva para piezas metálicas (por ejemplo, aleaciones de titanio ). La EBM fabrica piezas fundiendo polvo metálico capa por capa con un haz de electrones en un alto vacío. A diferencia de las técnicas de sinterización de metales que funcionan por debajo del punto de fusión, las piezas EBM no tienen huecos. [36] [37]

La técnica de impresión 3D por inyección de aglutinante consiste en la deposición de un agente adhesivo aglutinante sobre capas de material, normalmente en polvo. Los materiales pueden ser de base cerámica o metálica. Este método también se conoce como sistema de impresión 3D por inyección de tinta . Para producir la pieza, la impresora construye el modelo utilizando un cabezal que se mueve sobre la base de la plataforma y deposita, una capa a la vez, extendiendo una capa de polvo ( yeso o resinas ) e imprimiendo un aglutinante en la sección transversal de la pieza mediante un proceso similar a la inyección de tinta. Esto se repite hasta que se hayan impreso todas las capas. Esta tecnología permite la impresión de prototipos a todo color, voladizos y piezas de elastómero. La resistencia de las impresiones en polvo adherido se puede mejorar con cera o impregnación de polímero termoendurecible . [38]

El proceso de estereolitografía (SLA) se basa en el curado por luz ( fotopolimerización ) de materiales líquidos en una forma sólida; fue patentado en 1986 por Chuck Hull . [39]

En este proceso, un recipiente de polímero líquido se expone a una iluminación controlada (como un láser o un proyector de luz digital) en condiciones de luz segura . Lo más común es que el polímero líquido expuesto se endurezca a través de la reticulación impulsada por la reacción de adición de dobles enlaces carbono-carbono en acrilatos. [40] La polimerización ocurre cuando los fotopolímeros se exponen a la luz cuando los fotopolímeros contienen cromóforos , de lo contrario, se utiliza la adición de moléculas que son fotosensibles para reaccionar con la solución para comenzar la polimerización. La polimerización de monómeros conduce a la reticulación, que crea un polímero. A través de estos enlaces covalentes , se cambia la propiedad de la solución. [41] Luego, la placa de construcción se mueve hacia abajo en pequeños incrementos y el polímero líquido se expone nuevamente a la luz. El proceso se repite hasta que se ha construido el modelo. Luego, el polímero líquido se drena del recipiente, dejando el modelo sólido. El EnvisionTEC Perfactory [42] es un ejemplo de un sistema de creación rápida de prototipos DLP.

Los sistemas de impresión por inyección de tinta, como el sistema PolyJet de Objet, rocían materiales fotopolímeros sobre una bandeja de construcción en capas ultrafinas (entre 16 y 30 μm) hasta que la pieza está completa. Cada capa de fotopolímero se cura con luz ultravioleta después de ser inyectada, produciendo modelos completamente curados que pueden manipularse y usarse inmediatamente, sin poscurado. El material de soporte similar a un gel, que está diseñado para soportar geometrías complicadas, se retira a mano y con chorro de agua. También es adecuado para elastómeros. Existe otro tipo de sistema de impresión por inyección de tinta disponible en el mercado que puede imprimir un fotopolímero capa por capa, con curado UV intermedio, para producir lentes correctivos oftálmicos . En este caso, no se requieren estructuras de soporte, ya que las lentes oftálmicas no necesitan voladizos. Luxexcel, una empresa holandesa , ha comercializado esta tecnología y plataforma de impresión. [43]

Se pueden crear características ultrapequeñas con la técnica de microfabricación 3D utilizada en la fotopolimerización multifotónica . Este enfoque utiliza un láser enfocado para trazar el objeto 3D deseado en un bloque de gel. Debido a la naturaleza no lineal de la fotoexcitación, el gel se cura hasta convertirse en un sólido solo en los lugares donde se enfocó el láser, mientras que el gel restante se elimina. Se producen fácilmente tamaños de características inferiores a 100 nm, así como estructuras complejas con partes móviles e interconectadas. [44]

Otro enfoque utiliza una resina sintética que se solidifica mediante LED . [45]

En la estereolitografía basada en la proyección de imágenes de máscara, un modelo digital 3D se corta en rodajas mediante un conjunto de planos horizontales. Cada corte se convierte en una imagen de máscara bidimensional. Luego, la imagen de máscara se proyecta sobre una superficie de resina líquida fotocurable y se proyecta luz sobre la resina para curarla en la forma de la capa. [46] La técnica se ha utilizado para crear objetos compuestos de múltiples materiales que se curan a diferentes velocidades. [46] En los sistemas de investigación, la luz se proyecta desde abajo, lo que permite que la resina se extienda rápidamente en capas delgadas uniformes, lo que reduce el tiempo de producción de horas a minutos. [46] Los dispositivos disponibles comercialmente, como Objet Connex, aplican la resina a través de pequeñas boquillas. [46]

La producción continua de interfaz líquida (CLIP) es otra forma de fabricación aditiva que utiliza el proceso de fotopolimerización basado en DLP para crear objetos sólidos de lados lisos de una amplia variedad de formas. El proceso continuo de CLIP comienza con un charco de resina de fotopolímero líquido . Parte del fondo del charco es transparente a la luz ultravioleta (la "ventana"). Al igual que los sistemas DLP anteriores, el haz de luz ultravioleta brilla a través de la ventana, iluminando la sección transversal precisa del objeto. La luz hace que la resina se solidifique. El objeto se eleva lo suficientemente lento como para permitir que la resina fluya por debajo y mantenga el contacto con la parte inferior del objeto. [47] CLIP es diferente de los procesos DLP tradicionales, debido a una membrana permeable al oxígeno que se encuentra debajo de la resina, creando una "zona muerta" (interfaz líquida persistente) que evita que la resina se adhiera a la ventana (la fotopolimerización se inhibe entre la ventana y el polimerizador). [48]

A diferencia de la estereolitografía , el proceso de impresión es considerado continuo por sus fundadores y considerablemente más rápido que los procesos DLP tradicionales, permitiendo la producción de piezas en minutos en lugar de horas. [47] [48] [49]

Recientemente, se ha desarrollado aún más el uso de técnicas de impresión 3D estereolitografía para permitir la fabricación aditiva de materiales cerámicos. La impresión 3D exitosa de cerámica mediante estereolitografía se logra mediante la fotopolimerización de polímeros precerámicos para producir cerámicas a base de silicio de una clase conocida más ampliamente como cerámicas derivadas de polímeros , que incluyen carburo de silicio y oxicarburo de silicio . [40]

La litografía axial computarizada es un método de impresión 3D basado en invertir el principio de la tomografía computarizada (TC) para crear impresiones en resina fotocurable. Fue desarrollado por una colaboración entre la Universidad de California, Berkeley con el Laboratorio Nacional Lawrence Livermore . [50] [51] [52] A diferencia de otros métodos de impresión 3D, no construye modelos mediante la deposición de capas de material como el modelado por deposición fundida y la estereolitografía , sino que crea objetos utilizando una serie de imágenes 2D proyectadas sobre un cilindro de resina. [50] [51] [52] Es notable por su capacidad para construir objetos mucho más rápidamente que otros métodos que utilizan resinas y la capacidad de incrustar objetos dentro de las impresiones. [50]

La fabricación aditiva líquida (LAM) es una técnica de fabricación aditiva que deposita un líquido o un material altamente viscoso (por ejemplo, caucho de silicona líquida) sobre una superficie de construcción para crear un objeto, que luego se vulcaniza utilizando calor para endurecerlo. [53] [54] [55] El proceso fue creado originalmente por Adrian Bowyer y luego fue desarrollado por German RepRap. [53] [56] [57]

En algunas impresoras, se puede utilizar papel como material de construcción, lo que resulta en un menor costo de impresión. Durante la década de 1990, algunas empresas comercializaron impresoras que cortaban secciones transversales de papel recubierto con adhesivo especial utilizando un láser de dióxido de carbono y luego las laminaban juntas.

En 2005, Mcor Technologies Ltd desarrolló un proceso diferente utilizando hojas comunes de papel de oficina, una hoja de carburo de tungsteno para cortar la forma y una deposición selectiva de adhesivo y presión para unir el prototipo. [58]

También hay varias empresas que venden impresoras que imprimen objetos laminados utilizando láminas finas de plástico y metal.

La consolidación ultrasónica (UC) o fabricación aditiva ultrasónica (UAM) es una técnica de fabricación aditiva o impresión 3D a baja temperatura para metales.

En la deposición de energía dirigida alimentada con polvo, se utiliza un láser de alta potencia para fundir el polvo metálico suministrado al foco del haz láser. El haz láser normalmente viaja a través del centro del cabezal de deposición y se enfoca en un punto pequeño mediante una o más lentes. La construcción se produce en una mesa XY que es impulsada por una trayectoria de herramienta creada a partir de un modelo digital para fabricar un objeto capa por capa. El cabezal de deposición se mueve verticalmente hacia arriba a medida que se completa cada capa. Algunos sistemas incluso utilizan sistemas de 5 ejes [59] [60] o 6 ejes [61] ( es decir , brazos articulados ) capaces de suministrar material sobre el sustrato (una cama de impresión o una pieza preexistente [62] ) con pocas o ninguna restricción de acceso espacial. El polvo metálico se suministra y se distribuye alrededor de la circunferencia del cabezal o se puede dividir mediante un colector interno y suministrar a través de boquillas dispuestas en varias configuraciones alrededor del cabezal de deposición. A menudo se utiliza una cámara herméticamente sellada llena de gas inerte o un gas de protección inerte local (a veces ambos combinados) para proteger el baño de fusión del oxígeno atmosférico, para limitar la oxidación y controlar mejor las propiedades del material. El proceso de energía dirigida con alimentación de polvo es similar a la sinterización selectiva por láser, pero el polvo metálico se proyecta solo donde se está añadiendo material a la pieza en ese momento. El rayo láser se utiliza para calentar y crear un "baño de fusión" en el sustrato, en el que se inyecta el nuevo polvo casi simultáneamente. El proceso admite una amplia gama de materiales, incluidos titanio, acero inoxidable, aluminio, tungsteno y otros materiales especiales, así como materiales compuestos y materiales con clasificación funcional. El proceso no solo puede construir completamente nuevas piezas de metal, sino que también puede agregar material a piezas existentes, por ejemplo, para recubrimientos, reparaciones y aplicaciones de fabricación híbrida. LENS (Laser Engineered Net Shaping) es un ejemplo del proceso de deposición de energía dirigida con alimentación de polvo para la impresión 3D o la restauración de piezas de metal. [63] [64]

Los sistemas de alimentación de alambre basados en láser, como el de deposición de metal por láser (LMD-w), alimentan el alambre a través de una boquilla que se funde mediante un láser utilizando un gas inerte de protección en un entorno abierto (gas que rodea al láser) o en una cámara sellada. La fabricación de formas libres con haz de electrones utiliza una fuente de calor de haz de electrones dentro de una cámara de vacío.

También es posible utilizar soldadura por arco metálico con gas convencional acoplada a una plataforma 3D para imprimir en 3D metales como acero, bronce y aluminio. [65] [66] Las impresoras 3D de código abierto de bajo costo de estilo RepRap han sido equipadas con sensores basados en Arduino y han demostrado propiedades metalúrgicas razonables a partir de alambre de soldadura convencional como materia prima. [67]

En la deposición selectiva de polvos, los polvos de construcción y de soporte se depositan selectivamente en un crisol, de modo que el polvo de construcción adopte la forma del objeto deseado y el polvo de soporte llene el resto del volumen del crisol. A continuación, se aplica un material de relleno, de modo que entre en contacto con el polvo de construcción. A continuación, el crisol se calienta en un horno a una temperatura superior al punto de fusión del relleno, pero inferior a los puntos de fusión de los polvos. Cuando el relleno se funde, empapa el polvo de construcción, pero no empapa el polvo de soporte, porque el polvo de soporte se elige de modo que no sea humectable por el relleno. Si a la temperatura de cocción, los átomos del material de relleno y el polvo de construcción son mutuamente desactivables, como en el caso del polvo de cobre y el relleno de zinc, entonces el material resultante será una mezcla uniforme de esos átomos, en este caso, bronce. Pero si los átomos no son mutuamente desactivables, como en el caso del tungsteno y el cobre a 1100 °C, entonces el material resultante será un compuesto. Para evitar la distorsión de la forma, la temperatura de cocción debe ser inferior a la temperatura de solidificación de la aleación resultante. [68]

En octubre de 2012, se comercializaban sistemas de fabricación aditiva cuyo precio oscilaba entre los 2.000 y los 500.000 dólares y se empleaban en industrias como la aeroespacial, la arquitectura, la automoción, la defensa y la medicina, entre muchas otras. En 2018, las impresoras 3D han bajado de precio a tan solo 100 dólares y las impresoras de escritorio de bajo coste y mayor calidad rondan los 2.500 dólares. Este tipo de dispositivos se utilizan ampliamente en la industria para la creación de prototipos, la fabricación de plantillas, la fijación, la fijación de pequeños componentes personalizados e incluso la fabricación aditiva de productos reales. [69]

Además, las impresoras 3D de gama alta se han vuelto relativamente comunes para la producción y la fabricación aditiva . [69] Por ejemplo, General Electric utiliza el modelo de gama alta para construir piezas para turbinas . [70] Muchos de estos sistemas se utilizan para la creación rápida de prototipos, antes de emplear métodos de producción en masa. Volkswagen utiliza impresoras 3D en sus líneas de montaje para imprimir herramientas, plantillas y accesorios. Calculan que las impresoras 3D ahorran 250.000 euros al año en costes. [71] Un informe estima que casi el 75% de las impresoras 3D de escritorio fabricadas se utilizan en la industria y no por los consumidores. [ 72 ]

El ejército y la defensa también están incorporando el uso de impresoras 3D. La Real Fuerza Aérea de los Países Bajos está utilizando impresoras 3D de escritorio en su base aérea de Woensdrecht para fabricar accesorios y herramientas de alineación. [73] En los Estados Unidos, la base aérea de Hill está utilizando piezas impresas en 3D para reparar aviones de combate. [74]

La educación superior ha demostrado ser un importante comprador de impresoras 3D de escritorio y profesionales. [75] Las importantes compras de impresoras 3D de escritorio tanto por parte de la educación primaria y secundaria como de las universidades ayudaron a sostener un mercado de impresoras 3D de escritorio que tuvo problemas en 2015-2016. [76] Como la educación superior es el hogar de la investigación, la impresión 3D se está utilizando para fabricar equipos para promover la investigación y mantener bajos los costos. Por ejemplo, los químicos pueden imprimir en 3D sistemas de reactores de flujo que de otro modo serían demasiado costosos de comprar. [77] La Facultad de Farmacia de la UCL en el Reino Unido creó un sistema de reactor de flujo modular para síntesis química que se puede imprimir en 3D fácilmente en laboratorios de todo el mundo a bajo costo. [78] Las bibliotecas de todo el mundo también se han convertido en lugares para albergar impresoras 3D más pequeñas para acceso educativo y comunitario. [79]

Varios proyectos y empresas están realizando esfuerzos para desarrollar impresoras 3D asequibles para uso doméstico en el escritorio. Gran parte de este trabajo ha sido impulsado y dirigido por comunidades de aficionados , creadores , entusiastas y primeros usuarios , con vínculos adicionales con las comunidades académicas y de hackers . [80]

El proyecto RepRap es uno de los proyectos más antiguos en la categoría de escritorio. El proyecto RepRap tiene como objetivo producir una impresora 3D de hardware libre y de código abierto (FOSH), cuyas especificaciones completas se publican bajo la Licencia Pública General de GNU , que es capaz de replicarse a sí misma imprimiendo muchas de sus propias piezas (de plástico) para crear más máquinas. [81] [82] Ya se ha demostrado que las RepRap pueden imprimir placas de circuitos [83] y piezas de metal. [84] [85] La impresora 3D más popular del mundo es la Prusa i3 , una impresora RepRap. [86] [87]

Debido a los objetivos FOSH de RepRap , muchos proyectos relacionados han utilizado su diseño como inspiración, creando un ecosistema de impresoras 3D relacionadas o derivadas, la mayoría de las cuales también son diseños de código abierto. La disponibilidad de estos diseños de código abierto significa que las variantes de impresoras 3D son fáciles de inventar. Sin embargo, la calidad y complejidad de los diseños de impresoras, así como la calidad del kit o los productos terminados, varía mucho de un proyecto a otro. Este rápido desarrollo de impresoras 3D de código abierto está ganando interés en muchas esferas, ya que permite la hiperpersonalización y el uso de diseños de dominio público para fabricar tecnología apropiada de código abierto . Esta tecnología también puede ayudar a las iniciativas de desarrollo sostenible, ya que las tecnologías se fabrican de manera fácil y económica a partir de recursos disponibles para las comunidades locales. [88]

El coste de las impresoras 3D ha disminuido drásticamente desde aproximadamente 2010, con máquinas que solían costar $20,000 ahora cuestan menos de $1,000. [89] Por ejemplo, a partir de 2013, varias empresas e individuos están vendiendo piezas para construir varios diseños de RepRap , con precios que comienzan en aproximadamente €400 / US$500 . [90] El proyecto de código abierto Fab@Home [91] ha desarrollado impresoras para uso general con cualquier cosa que pueda rociarse a través de una boquilla, desde chocolate hasta sellador de silicona y reactivos químicos. Las impresoras que siguen los diseños del proyecto han estado disponibles a través de proveedores en kits o en forma preensamblada desde 2012 a precios en el rango de los US$2000. [90] Varias impresoras 3D nuevas están dirigidas al mercado pequeño y económico, incluidas la mUVe3D y Lumifold. Rapide 3D ha diseñado una impresora 3D de calidad profesional que cuesta 1499 dólares y que no produce humos ni ruidos constantes durante su uso. [92]

El "bolígrafo de impresión 3D" 3Doodler , un bolígrafo 3D portátil , recaudó 2,3 millones de dólares en Kickstarter y se vendió a 99 dólares, [93] aunque el 3D Doodler ha sido criticado por ser más un bolígrafo para manualidades que una impresora 3D. [94]

A medida que los costos de las impresoras 3D han disminuido, se están volviendo más atractivas financieramente para su uso en la fabricación propia de productos personales. [95] Además, la impresión 3D de productos en el hogar puede reducir los impactos ambientales de la fabricación al reducir el uso de materiales y los impactos en la distribución. [96]

Además, se han diseñado y fabricado varios RecycleBots , como el comercializado Filastruder, para convertir residuos plásticos, como envases de champú y jarras de leche, en filamento RepRap económico. [97] Hay algunas pruebas de que utilizar este enfoque de reciclaje distribuido es mejor para el medio ambiente. [98]

El desarrollo y la hiperpersonalización de las impresoras 3D basadas en RepRap ha producido una nueva categoría de impresoras adecuadas para pequeñas empresas y uso doméstico. Fabricantes como Solidoodle , [70] Robo 3D , RepRapPro y Pirx 3D han introducido modelos y kits con un precio inferior a 1.000 dólares, miles menos que en septiembre de 2012. [70] Dependiendo de la aplicación, la resolución de impresión y la velocidad de fabricación se sitúan en algún punto entre una impresora personal y una impresora industrial. Se mantiene una lista de impresoras con precios y otra información. [90] Más recientemente, se han utilizado robots delta , como el TripodMaker, para la impresión 3D con el fin de aumentar aún más la velocidad de fabricación. [99] En el caso de las impresoras 3D delta, debido a su geometría y a sus movimientos de diferenciación, la precisión de la impresión depende de la posición del cabezal de la impresora.

Algunas empresas [ especificar ] también ofrecen software para impresión 3D, como soporte para hardware fabricado por otras empresas. [100]

Se han desarrollado impresoras 3D de gran tamaño para usos industriales, educativos y demostrativos. En 2014, SeeMeCNC construyó una impresora 3D de gran tamaño de tipo delta . La impresora es capaz de fabricar un objeto con un diámetro de hasta 1,2 m (4 pies) y una altura de hasta 3,0 m (10 pies). También utiliza pellets de plástico como materia prima en lugar de los filamentos de plástico típicos que se utilizan en otras impresoras 3D. [101]

Otro tipo de impresora de gran tamaño es la fabricación aditiva de áreas grandes (BAAM, por sus siglas en inglés). El objetivo es desarrollar impresoras que puedan producir un objeto grande a alta velocidad. Una máquina BAAM de Cincinnati Incorporated puede producir un objeto a velocidades entre 200 y 500 veces más rápidas que las impresoras 3D típicas disponibles en 2014. Lockheed Martin está desarrollando otra máquina BAAM con el objetivo de imprimir objetos largos de hasta 30 m para su uso en las industrias aeroespaciales. [102]

Véase también Construcción Impresión 3D

Se pueden emplear métodos de fabricación de dispositivos microelectrónicos para realizar la impresión 3D de objetos de tamaño nanométrico. Estos objetos impresos suelen crecer sobre un sustrato sólido, por ejemplo, una oblea de silicio, al que se adhieren después de la impresión, ya que son demasiado pequeños y frágiles para ser manipulados después de la construcción.

En una técnica, las nanoestructuras 3D se pueden imprimir moviendo físicamente una máscara de plantilla dinámica durante el proceso de deposición de material, de manera algo análoga al método de extrusión de las impresoras 3D tradicionales. Se han producido nanoestructuras de altura programable con resoluciones tan pequeñas como 10 nm de esta manera, mediante deposición física de vapor metálico Máscara de plantilla controlada por un actuador piezoeléctrico mecánico que tiene un nanoporo fresado en una membrana de nitruro de silicio. [103]

Otro método mejora el proceso de fotopolimerización a una escala mucho menor, utilizando láseres de enfoque fino controlados por espejos ajustables. Este método ha producido objetos con resoluciones de características de 100 nm. [104] También se han impreso cables de cobre de un milímetro de largo y un micrómetro de ancho utilizando láseres. [105]

{{cite web}}: CS1 maint: URL no apta ( enlace )