Un cable de fibra óptica , también conocido como cable de fibra óptica , es un conjunto similar a un cable eléctrico pero que contiene una o más fibras ópticas que se utilizan para transportar luz. Los elementos de fibra óptica suelen estar recubiertos individualmente con capas de plástico y contenidos en un tubo protector adecuado para el entorno en el que se utiliza el cable. Se utilizan diferentes tipos de cable [1] para la comunicación por fibra óptica en diferentes aplicaciones, por ejemplo, telecomunicaciones de larga distancia o para proporcionar una conexión de datos de alta velocidad entre diferentes partes de un edificio.

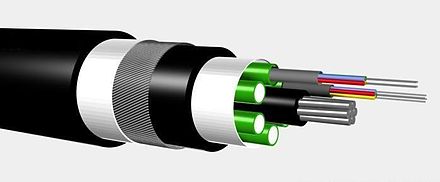

La fibra óptica consta de un núcleo y una capa de revestimiento , seleccionada para una reflexión interna total debido a la diferencia en el índice de refracción entre los dos. En las fibras prácticas, el revestimiento suele estar recubierto con una capa de polímero de acrilato o poliimida . Este revestimiento protege la fibra de daños, pero no contribuye a sus propiedades de guía de ondas ópticas . Las fibras recubiertas individuales (o las fibras formadas en cintas o haces) tienen una capa protectora de resina resistente o uno o más tubos centrales extruidos alrededor de ellas para formar el núcleo del cable. Se añaden varias capas de revestimiento protector, según la aplicación, para formar el cable. Los conjuntos de fibras rígidas a veces colocan vidrio absorbente de luz ("oscuro") entre las fibras, para evitar que la luz que se filtra de una fibra entre en otra. Esto reduce la diafonía entre las fibras o reduce el destello en aplicaciones de imágenes de haces de fibras. [2]

Para aplicaciones en interiores, la fibra revestida generalmente se encierra, junto con un conjunto de elementos de refuerzo de polímero fibroso flexible como aramida (por ejemplo, Twaron o Kevlar ), en una cubierta de plástico liviana para formar un cable simple. Cada extremo del cable puede terminarse con un conector de fibra óptica especializado para permitir que se conecte y desconecte fácilmente de los equipos de transmisión y recepción.

Para su uso en entornos más exigentes, se requiere una construcción de cable mucho más robusta. En la construcción de tubo holgado, la fibra se coloca helicoidalmente en tubos semirrígidos, lo que permite que el cable se estire sin estirar la propia fibra. Esto protege la fibra de la tensión durante el tendido y debido a los cambios de temperatura. La fibra de tubo holgado puede ser de "bloque seco" o rellena de gel. El bloque seco ofrece menos protección a las fibras que la rellena de gel, pero cuesta considerablemente menos. En lugar de un tubo holgado, la fibra puede estar incrustada en una cubierta de polímero pesado, comúnmente llamada construcción de "amortiguador apretado". Los cables de amortiguamiento apretado se ofrecen para una variedad de aplicaciones, pero los dos más comunes son " Breakout " y "Distribution". Los cables de ruptura normalmente contienen un cordón de desgarro, dos elementos de refuerzo dieléctrico no conductores (normalmente una varilla de vidrio epoxi), un hilo de aramida y un tubo de amortiguamiento de 3 mm con una capa adicional de Kevlar que rodea cada fibra. El cordón de desgarro es un cordón paralelo de hilo fuerte que se sitúa debajo de la(s) cubierta(s) del cable para retirar la cubierta. [3] Los cables de distribución tienen una envoltura general de Kevlar, un cordón de desgarre y un revestimiento de protección de 900 micrómetros que rodea cada fibra. Estas unidades de fibra suelen estar agrupadas con elementos de refuerzo de acero adicionales, nuevamente con una torsión helicoidal para permitir el estiramiento.

Una de las cuestiones fundamentales en el cableado exterior es proteger la fibra de los daños causados por el agua. Esto se logra mediante el uso de barreras sólidas, como tubos de cobre, y gel repelente al agua o polvo absorbente que rodea la fibra.

Por último, el cable puede estar blindado para protegerlo de los peligros ambientales, como las obras de construcción o los animales que lo roen. Los cables submarinos están más blindados en sus partes cercanas a la costa para protegerlos de las anclas de los barcos, los aparejos de pesca e incluso los tiburones , que pueden sentirse atraídos por la energía eléctrica que se transporta a los amplificadores de potencia o repetidores del cable.

Los cables modernos vienen en una amplia variedad de revestimientos y armaduras, diseñados para aplicaciones tales como entierro directo en zanjas, uso dual como líneas eléctricas, instalación en conductos, amarre a postes telefónicos aéreos, instalación submarina e inserción en calles pavimentadas.

En septiembre de 2012, NTT Japón demostró un cable de fibra única capaz de transferir 1 petabit por segundo ( 10 15 bits/s ) a una distancia de 50 kilómetros. [4]

Aunque hay cables más grandes disponibles, [5] el cable de fibra monomodo con mayor cantidad de hilos que se fabrica comúnmente es el de 864 hilos, que consta de 36 cintas que contienen cada una 24 hebras de fibra. [6] Estos cables con alto número de fibras se utilizan en centros de datos , [5] y como cables de distribución en redes HFC y PON . [7] [8] [9]

En algunos casos, es posible que solo una pequeña fracción de las fibras de un cable esté realmente en uso. Las empresas pueden arrendar o vender la fibra no utilizada a otros proveedores que estén buscando servicio en una zona o a través de ella. Según las regulaciones locales específicas, las empresas pueden sobreconstruir sus redes con el propósito específico de tener una gran red de fibra oscura para la venta, lo que reduce la necesidad general de excavación de zanjas y permisos municipales. [ cita requerida ] Alternativamente, pueden invertir deliberadamente menos de lo debido para evitar que sus rivales se beneficien de su inversión. [ cita requerida ]

Las fibras ópticas son muy resistentes, pero su resistencia se ve drásticamente reducida por defectos microscópicos inevitables en la superficie inherentes al proceso de fabricación. La resistencia inicial de la fibra, así como su cambio con el tiempo, deben considerarse en relación con la tensión impuesta a la fibra durante la manipulación, el cableado y la instalación para un conjunto determinado de condiciones ambientales. Hay tres escenarios básicos que pueden provocar la degradación de la resistencia y la falla al inducir el crecimiento de defectos: fatiga dinámica, fatiga estática y envejecimiento por estrés cero.

Telcordia GR-20, Requisitos genéricos para fibra óptica y cable de fibra óptica , contiene criterios de confiabilidad y calidad para proteger la fibra óptica en todas las condiciones de funcionamiento. [10] Los criterios se concentran en las condiciones en un entorno de planta exterior (OSP). Para la planta interior, se encuentran criterios similares en Telcordia GR-409, Requisitos genéricos para cable de fibra óptica interior . [11]

El material de la cubierta es específico para cada aplicación. El material determina la robustez mecánica, la resistencia química y a la radiación UV, etc. Algunos materiales de cubierta comunes son LSZH , cloruro de polivinilo , polietileno , poliuretano , tereftalato de polibutileno y poliamida .

Existen dos tipos principales de materiales utilizados para las fibras ópticas: vidrio y plástico. Ofrecen características muy diferentes y se utilizan en aplicaciones muy diferentes. Por lo general, la fibra de plástico se utiliza para aplicaciones de consumo y de muy corto alcance, mientras que la fibra de vidrio se utiliza para telecomunicaciones de corto/medio alcance ( multimodo ) y de largo alcance ( monomodo ). [12]

El protector o la cubierta de los cables de conexión suelen tener un código de colores que indica el tipo de fibra que se utiliza. La "funda" de alivio de tensión que protege la fibra para que no se doble en un conector tiene un código de colores que indica el tipo de conexión. Los conectores con una carcasa de plástico (como los conectores SC ) suelen tener una carcasa con código de colores. A continuación se muestran los códigos de colores estándar para las cubiertas (o protectores) y las fundas (o carcasas de los conectores):

Nota: También es posible que una pequeña parte de un conector tenga un código de color adicional, por ejemplo, la palanca de un conector E-2000 o el marco de un adaptador de fibra óptica . Este código de color adicional indica el puerto correcto para un cable de conexión, si se instalan muchos cables de conexión en un punto.

Las fibras individuales de un cable multifibra suelen distinguirse entre sí mediante cubiertas o protectores codificados por colores en cada fibra. El esquema de identificación utilizado por Corning Cable Systems se basa en EIA/TIA-598, "Codificación por colores de cables de fibra óptica", que define esquemas de identificación para fibras, fibras protegidas, unidades de fibra y grupos de unidades de fibra dentro de cables de fibra óptica de instalaciones y plantas externas. Esta norma permite identificar las unidades de fibra mediante una leyenda impresa. Este método se puede utilizar para la identificación de cintas de fibra y subunidades de fibra. La leyenda contendrá un número de posición numérico impreso correspondiente o un color para su uso en la identificación. [16]

El código de color utilizado anteriormente se asemeja a los cables de cobre PE utilizados en el cableado telefónico estándar.

En el Reino Unido se sigue un código de colores diferente. Cada conjunto o elemento de 12 fibras dentro de un cable de fibra óptica 200/201 tiene el siguiente color:

Cada elemento está en un tubo dentro del cable (no es un tubo de fibra soplada). Los elementos del cable comienzan con el tubo rojo y se cuentan alrededor del cable hasta el tubo verde. Los elementos activos están en tubos blancos y se colocan rellenos amarillos o ficticios en el cable para completarlo según la cantidad de fibras y unidades existentes: pueden ser hasta 276 fibras o 23 elementos para el cable externo y 144 fibras o 12 elementos para el interno. El cable tiene un miembro de resistencia central normalmente hecho de fibra de vidrio o plástico. También hay un conductor de cobre en los cables externos.

Los cables ópticos transfieren datos a la velocidad de la luz en el vidrio. Esta es la velocidad de la luz en el vacío dividida por el índice de refracción del vidrio utilizado, que normalmente oscila entre 180.000 y 200.000 km/s, lo que da como resultado una latencia de entre 5,0 y 5,5 microsegundos por km. Por lo tanto, el tiempo de retardo de ida y vuelta para 1000 km es de alrededor de 11 milisegundos. [17]

La pérdida de señal en la fibra óptica se mide en decibeles (dB). Una pérdida de 3 dB a través de un enlace significa que la luz en el extremo más alejado tiene solo la mitad de la intensidad de la luz que se envió a la fibra. Una pérdida de 6 dB significa que solo una cuarta parte de la luz pasó por la fibra. Una vez que se pierde demasiada luz, la señal es demasiado débil para recuperarse y el enlace se vuelve poco confiable y finalmente deja de funcionar por completo. El punto exacto en el que esto sucede depende de la potencia del transmisor y la sensibilidad del receptor.

Las fibras de índice graduado multimodo modernas típicas tienen 3 dB por kilómetro de atenuación (pérdida de señal) a una longitud de onda de 850 nm y 1 dB/km a 1300 nm. Las fibras monomodo pierden 0,35 dB/km a 1310 nm y 0,25 dB/km a 1550 nm. La fibra monomodo de muy alta calidad destinada a aplicaciones de larga distancia se especifica con una pérdida de 0,19 dB/km a 1550 nm. [18] La fibra óptica plástica (POF) pierde mucho más: 1 dB/m a 650 nm. La POF es una fibra de núcleo grande (alrededor de 1 mm) adecuada solo para redes cortas y de baja velocidad, como audio óptico TOSLINK o para uso en automóviles. [19]

Cada conexión entre cables agrega alrededor de 0,6 dB de pérdida promedio, y cada unión (empalme) agrega alrededor de 0,1 dB. [20] Muchas conexiones de cables de fibra óptica tienen un "presupuesto de pérdida", que es la cantidad máxima de pérdida que se permite. [21]

La luz infrarroja invisible (750 nm y mayor) se utiliza en las comunicaciones comerciales con fibra de vidrio porque tiene una atenuación menor en dichos materiales que la luz visible. Sin embargo, las fibras de vidrio transmiten algo de luz visible, lo que resulta conveniente para realizar pruebas sencillas de las fibras sin necesidad de equipos costosos. Los empalmes se pueden inspeccionar visualmente y ajustar para que haya una fuga de luz mínima en la unión, lo que maximiza la transmisión de luz entre los extremos de las fibras que se unen.

Los gráficos Comprensión de las longitudes de onda en la fibra óptica [22] y Pérdida de potencia óptica (atenuación) en la fibra [23] ilustran la relación de la luz visible con las frecuencias infrarrojas utilizadas y muestran las bandas de absorción de agua entre 850, 1300 y 1550 nm.

La luz infrarroja que se utiliza en las telecomunicaciones no se puede ver, por lo que existe un riesgo potencial de seguridad para los técnicos. La defensa natural del ojo contra la exposición repentina a la luz brillante es el reflejo de parpadeo , que no se activa con fuentes infrarrojas. [24] En algunos casos, los niveles de potencia son lo suficientemente altos como para dañar los ojos, en particular cuando se utilizan lentes o microscopios para inspeccionar fibras que emiten luz infrarroja invisible. Hay microscopios de inspección con filtros de seguridad ópticos disponibles para protegerse contra esto. Más recientemente, se utilizan ayudas de visualización indirecta, que pueden comprender una cámara montada dentro de un dispositivo portátil, que tiene una abertura para la fibra conectorizada y una salida USB para la conexión a un dispositivo de visualización como una computadora portátil. Esto hace que la actividad de buscar daños o suciedad en la cara del conector sea mucho más segura.

Los pequeños fragmentos de vidrio también pueden ser un problema si se introducen debajo de la piel de alguien, por lo que es necesario tener cuidado para garantizar que los fragmentos producidos al cortar la fibra se recojan correctamente y se eliminen de forma apropiada.

Existen cables híbridos ópticos y eléctricos que se utilizan en aplicaciones inalámbricas de fibra hasta la antena (FTTA) para exteriores. En estos cables, las fibras ópticas transportan información y los conductores eléctricos se utilizan para transmitir energía. Estos cables se pueden colocar en varios entornos para dar servicio a antenas montadas en postes, torres y otras estructuras.

Según Telcordia GR-3173, Requisitos genéricos para cables híbridos ópticos y eléctricos para uso en aplicaciones inalámbricas de fibra óptica para antenas (FTTA) en exteriores, estos cables híbridos tienen fibras ópticas, elementos de par trenzado/cuadrado, cables coaxiales o conductores eléctricos que transportan corriente bajo una cubierta exterior común. Los conductores de energía utilizados en estos cables híbridos son para alimentar directamente una antena o para alimentar dispositivos electrónicos montados en torres que sirven exclusivamente a una antena. Tienen un voltaje nominal normalmente inferior a 60 VCC o 108/120 VCA. [25] Pueden estar presentes otros voltajes según la aplicación y el Código Eléctrico Nacional (NEC) pertinente.

Estos tipos de cables híbridos también pueden ser útiles en otros entornos, como plantas de sistemas de antenas distribuidas (DAS), donde servirán como antenas en ubicaciones interiores, exteriores y en azoteas. En estos entornos, es necesario abordar por completo cuestiones como la resistencia al fuego, las certificaciones de laboratorios de pruebas reconocidos a nivel nacional (NRTL), la colocación en ejes verticales y otras cuestiones relacionadas con el rendimiento.

Dado que los niveles de voltaje y potencia utilizados dentro de estos cables híbridos varían, los códigos de seguridad eléctrica consideran que el cable híbrido es un cable de alimentación, que debe cumplir con las normas sobre espacio libre, separación, etc.

Los conductos internos se instalan en sistemas de conductos subterráneos existentes para proporcionar rutas limpias, continuas y de baja fricción para colocar cables ópticos que tienen límites de tensión de tracción relativamente bajos. Proporcionan un medio para subdividir los conductos convencionales que originalmente se diseñaron para cables conductores metálicos individuales de gran diámetro en múltiples canales para cables ópticos más pequeños.

Los conductos internos suelen ser subconductos semiflexibles de diámetro pequeño. Según Telcordia GR-356, existen tres tipos básicos de conductos internos: de pared lisa, corrugados y acanalados. [26] Estos diversos diseños se basan en el perfil de los diámetros interior y exterior del conducto interno. La necesidad de una característica específica o una combinación de características, como la resistencia a la tracción, la flexibilidad o el coeficiente de fricción más bajo, determina el tipo de conducto interno requerido.

Además de los perfiles o contornos básicos (de pared lisa, corrugados o acanalados), los conductos internos también están disponibles en una variedad cada vez mayor de diseños de conductos múltiples. Los conductos múltiples pueden ser una unidad compuesta que consta de hasta cuatro o seis conductos internos individuales que se mantienen unidos por algún medio mecánico, o un único producto extruido que tiene múltiples canales a través de los cuales se pueden tirar varios cables. En cualquier caso, el conducto múltiple se puede enrollar y se puede introducir en un conducto existente de una manera similar a la de los conductos internos convencionales.

Los conductos internos se instalan principalmente en sistemas de conductos subterráneos que proporcionan rutas de conexión entre las ubicaciones de los pozos de registro . Además de colocarse en conductos, los conductos internos se pueden enterrar directamente o instalar de forma aérea sujetándolos a un cable de suspensión de acero.

Como se indica en GR-356, el cable se coloca normalmente en el conducto interno de una de tres maneras. Puede ser