.jpg/440px-Finlaysonin_kutojia_vuonna_1951._Kuva_Veikko_Kanninen,_Vapriikin_kuva-arkisto._(16248493129).jpg)

La fabricación textil (o ingeniería textil ) es una industria importante . Se basa en gran medida en la conversión de fibra en hilo y luego de hilo en tejido. Luego se tiñen o estampan, se fabrican telas que luego se convierten en bienes útiles como ropa , artículos para el hogar , tapizados y diversos productos industriales. [1]

Se utilizan diferentes tipos de fibras para producir hilo. El algodón sigue siendo la fibra natural más utilizada y común y representa el 90% de las fibras totalmente naturales utilizadas en la industria textil. La gente suele utilizar ropa y accesorios de algodón por comodidad, no limitados a diferentes climas. Hay muchos procesos variables disponibles en las etapas de hilado y conformación de tejidos, junto con las complejidades de los procesos de acabado y coloración para la producción de una amplia gama de productos.

La fabricación textil en la era moderna es una forma evolucionada de las industrias del arte y la artesanía. Hasta los siglos XVIII y XIX, la industria textil era un trabajo doméstico. Se mecanizó en los siglos XVIII y XIX y ha seguido desarrollándose a través de la ciencia y la tecnología desde el siglo XX. [2] Específicamente, las civilizaciones antiguas de la India, Egipto, China, el África subsahariana, Eurasia, América del Sur y el norte y el este de África tenían algunas formas de producción textil.

El algodón es la fibra natural más importante del mundo. En el año 2007, el rendimiento global fue de 25 millones de toneladas en 35 millones de hectáreas cultivadas en más de 50 países. [3]

Hay seis etapas en la fabricación de textiles de algodón: [4]

El algodón se cultiva en lugares con veranos largos, calurosos y secos, con mucho sol y poca humedad. El algodón indio, Gossypium arboreum , es más fino, pero la fibra básica sólo es adecuada para el procesamiento manual. El algodón americano, Gossypium hirsutum , produce la fibra más larga necesaria para la producción textil mecanizada. [5] La temporada de siembra es de septiembre a mediados de noviembre, y la cosecha se recolecta entre marzo y junio. Las cápsulas de algodón se cosechan mediante recolectores de husillos y recolectores que eliminan toda la cápsula de la planta. La cápsula de algodón es la vaina de la semilla de la planta de algodón; A cada una de las miles de semillas se unen fibras de unos 2,5 cm de largo. [6] Se produce una tasa más alta de algodón en comparación con los trabajadores reales necesarios para producir el material. En 2013, un productor de algodón en Mississippi, Bower Flowers, produjo alrededor de 13.000 fardos de algodón solo ese año. Esta cantidad de algodón podría utilizarse para producir hasta 9,4 millones de camisetas. [7]

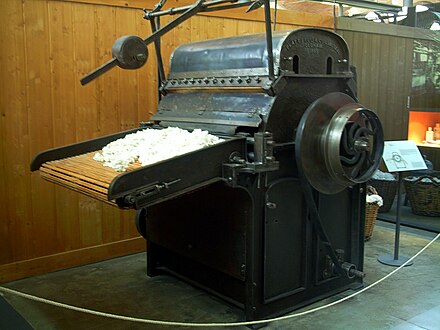

La semilla de algodón pasa a una desmotadora de algodón . La desmotadora de algodón separa las semillas y elimina la "basura" (tierra, tallos y hojas) de la fibra. En una desmotadora, las sierras circulares agarran la fibra y la pasan a través de una rejilla que es demasiado estrecha para que pasen las semillas. Se utiliza una desmotadora de rodillos con algodón de fibra más larga. Aquí, un rodillo de cuero captura el algodón. Una hoja de cuchillo, colocada cerca del rodillo, desprende las semillas sacándolas a través de dientes en sierras circulares y cepillos giratorios que las limpian. [8] La fibra de algodón desmotada, conocida como pelusa, se comprime en fardos que miden aproximadamente 1,5 m de altura y pesan casi 220 kg. Sólo el 33% de la cosecha es pelusa utilizable. El algodón comercial se clasifica y se fija su precio en función de su calidad; esto se relaciona en términos generales con la longitud promedio de la grapa y la variedad de la planta. El algodón de fibra más larga (de 2½ a 1¼ de pulgada) se llama egipcio, el de fibra media (de 1¼ a ¾ de pulgada) se llama americano de tierras altas y el de fibra corta (menos de ¾ de pulgada) se llama indio. [9] La semilla de algodón se prensa para convertirla en aceite de cocina. Las cáscaras y la harina se transforman en alimento para animales y los tallos en papel.

El desmotado, la fabricación de fardos y el transporte se realizan en el país de origen.

El algodón se envía a las fábricas en grandes fardos de 500 libras. Cuando el algodón sale de un fardo, está todo empaquetado y todavía contiene materia vegetal. La paca se abre utilizando una máquina con púas grandes, llamada abridora . Para esponjar el algodón y eliminar la materia vegetal, el algodón se envía a través de una recolectora o una máquina similar. En una recolectora , el algodón se bate con una barra batidora para aflojarlo. Luego pasa por varios rodillos, que sirven para retirar la materia vegetal. El algodón, con la ayuda de ventiladores, luego se acumula en una pantalla y pasa a través de más rodillos donde emerge como una sábana suave y lanuda continua, conocida como regazo. [9] [10]

Scutching se refiere al proceso de limpieza del algodón de sus semillas y otras impurezas. La primera máquina cortadora se inventó en 1797, pero no se generalizó su uso hasta después de 1808 o 1809, cuando se introdujo y utilizó en Manchester, Inglaterra. En 1816, ya se había adoptado de forma generalizada. La máquina de corte funcionaba pasando el algodón a través de un par de rodillos, y luego golpeándolo con barras de hierro o acero llamadas barras batidoras o batidoras. Los batidores, que giran muy rápidamente, golpean con fuerza el algodón y arrancan las semillas. Este proceso se realiza sobre una serie de barras paralelas para permitir que las semillas caigan. Al mismo tiempo, se sopla aire a través de las barras, lo que lleva el algodón a una cámara de algodón.

En el proceso de cardado, las fibras se separan y luego se ensamblan en una hebra suelta (cinta o estopa). El algodón sale de la máquina recolectora en vueltas y luego es llevado a las máquinas cardadoras. Las cardadoras alinean las fibras cuidadosamente para que sea más fácil hilarlas. La máquina cardadora consta principalmente de un rodillo grande rodeado por otros más pequeños. Todos los rodillos están cubiertos de dientes pequeños y, a medida que el algodón avanza, los dientes se vuelven más finos (es decir, más juntos). El algodón sale de la cardadora en forma de una astilla: una gran cuerda de fibras. [11] En un sentido más amplio, el cardado puede referirse a estos cuatro procesos:

El peinado es opcional, pero se utiliza para eliminar las fibras más cortas, creando un hilo más fuerte. [12]

Se combinan varias astillas. Cada astilla tendrá puntos finos y gruesos y, al combinar varias astillas, se puede alcanzar un tamaño más consistente. Dado que la combinación de varias astillas produce una cuerda muy gruesa de fibras de algodón, las astillas se separan en mechas. En términos generales, para el procesamiento mecánico, una mecha tiene aproximadamente el ancho de un lápiz. Estas mechas (o slubbings) son las que se utilizan en el proceso de hilado. [13]

La mayor parte del hilado actual se realiza mediante hilado con freno o de extremo abierto . Esta es una técnica en la que las fibras son sopladas por aire hacia un tambor giratorio, donde se adhieren a la cola del hilo formado que continuamente sale de la cámara. Otros métodos de hilado por rotura utilizan agujas y fuerzas electrostáticas . [14] Este método ha reemplazado los métodos más antiguos de hilado de anillos y mulas. También se adapta fácilmente a las fibras artificiales .

Las máquinas de hilar toman la mecha, la adelgazan y la retuercen, creando hilo que enrolla en una bobina. [15]

En el hilado de mulas, la mecha se saca de una bobina y se pasa a través de rodillos, que se alimentan a varias velocidades diferentes. Esto adelgaza la mecha a un ritmo constante. Si la mecha no tenía un tamaño consistente, entonces este paso podría causar una rotura en el hilo o atascar la máquina. El hilo se retuerce mediante el hilado de la bobina a medida que el carro sale y se enrolla sobre un cilindro llamado huso, que luego produce un haz de fibras en forma de cono conocido como "policía", cuando el carro regresa. El hilado con mulas produce un hilo más fino que el hilado con anillos . [dieciséis]

La mula era un proceso intermitente, mientras el marco avanzaba y regresaba una distancia de cinco pies. Era descendiente del dispositivo Crompton de 1779. Produce un hilo más suave y menos retorcido, el preferido para telas y tramas finas.

El anillo era descendiente del marco Arkwright Water de 1769. Era un proceso continuo, el hilo era más grueso, tenía una mayor torsión y era más fuerte, por lo que era adecuado para su uso como hilo de urdimbre. El giro del anillo es lento debido a la distancia que debe pasar el hilo alrededor del anillo.

El hilo de coser estaba formado por varios hilos retorcidos o doblados.

Este es el proceso en el que cada una de las bobinas se rebobina para obtener una bobina más apretada.

El plegado se realiza sacando hilo de dos o más bobinas y torciéndolo juntos, en una dirección opuesta a aquella en la que se hiló. Dependiendo del peso deseado, el algodón puede doblarse o no, y la cantidad de hebras retorcidas juntas varía. [17]

El gaseado es el proceso de pasar hilo muy rápidamente a través de una serie de llamas de gas Bunsen en un marco de gaseado, para quemar las fibras que sobresalen y hacer que el hilo sea redondo, suave y brillante. Sólo se gasifican los hilos de mejor calidad, como los que se utilizan para velos, popelinas, venecianas, gabardinas, algodones egipcios, etc. El hilo pierde entre un 5 y un 8 % de su peso si se gasifica. El hilo gaseado adquiere un tono más oscuro después, pero no debe quemarse. [18]

El proceso de tejido utiliza un telar . Los hilos longitudinales se conocen como urdimbre y los hilos transversales se conocen como trama . La urdimbre, que debe ser fuerte, debe presentarse para asomarse sobre una viga de urdimbre. La trama pasa a través del telar en una lanzadera que lleva el hilo sobre una pirn . Estas piezas son cambiadas automáticamente por el telar. Por lo tanto, es necesario enrollar el hilo en una viga y en pilones antes de poder comenzar a tejer. [22]

Después de ser hilado y doblado, el hilo de algodón se lleva a una sala de urdido donde la máquina bobinadora toma la longitud requerida de hilo y lo enrolla en las bobinas de los urdidores.

Se colocan bastidores de bobinas para sujetar el hilo mientras se enrolla en la viga de urdimbre de un telar. Debido a que el hilo es fino, a menudo se combinan tres de ellos para obtener la cantidad deseada de extremos. [23]

Se necesita una máquina calibradora para fortalecer la urdimbre agregando almidón, para reducir la rotura.

Proceso de pasar cada extremo de la urdimbre por separado a través de las abolladuras de la caña y los ojos de los lizos, en el orden indicado por el calado.

Se utilizó un marco de bobinado para transferir la trama de los quesos de hilo a las pirnas que encajarían en la lanzadera.

En este punto, el hilo está tejido. Dependiendo de la época, una persona podía gestionar entre 3 y 100 máquinas. A mediados del siglo XIX, el cuatro era el número estándar. Un tejedor experto en 1925 podía manejar 6 telares de Lancashire . A medida que pasaba el tiempo, se agregaron nuevos mecanismos que detenían el telar cada vez que algo salía mal. Los mecanismos comprobaron si había hilos rotos de urdimbre o trama, si la lanzadera iba en línea recta y si la lanzadera estaba vacía. Cuarenta de estos telares Northrop o telares automáticos podrían ser operados por un trabajador calificado. [24]

Los tres movimientos principales de un telar son mudar, recoger y batir.

El Lancashire Loom fue el primer telar semiautomático. Los telares Jacquard y los telares Dobby son telares que tienen métodos sofisticados de muda. Pueden ser telares separados o mecanismos agregados a un telar simple. Un telar Northrop era completamente automático y se produjo en masa entre 1909 y mediados de la década de 1960. Los telares modernos funcionan más rápido y no utilizan lanzadera: hay telares de chorro de aire, telares de chorro de agua y telares de estoque .

Extremos y selecciones: Las selecciones se refieren a la trama, los extremos se refieren a la urdimbre. El grosor de la tela se puede expresar como el número de picos y puntas por cuadrado de un cuarto de pulgada o por pulgada cuadrada. El final siempre se escribe primero. Por ejemplo: los hilos domésticos pesados se fabrican con hilos gruesos, como de urdimbre y trama de 10 a 14, y alrededor de 48 extremos y 52 picos. [26]

Los títulos de trabajo asociados incluyen pieza, carroñero , tejedor, tacleador , dibujante.

Cuando se instaló un telar manual en el hogar, los niños ayudaron con el proceso de tejido desde una edad temprana. Para armar piezas se necesita destreza y un niño puede ser tan productivo como un adulto. Cuando el tejido se trasladó del hogar al molino, a menudo se permitía a los niños ayudar a sus hermanas mayores y fue necesario dictar leyes para evitar que se estableciera el trabajo infantil . Las condiciones laborales en la producción de algodón eran a menudo duras, con largas jornadas, bajos salarios y maquinaria peligrosa. Sobre todo, los niños también eran propensos a sufrir abusos físicos y a menudo se los obligaba a trabajar en condiciones insalubres. También cabe señalar que los niños que trabajaban en telares manuales a menudo se enfrentaban a la pobreza extrema y no podían obtener una educación. Las condiciones laborales en la producción de algodón eran a menudo duras, con largas jornadas, bajos salarios y maquinaria peligrosa. Sobre todo, los niños también eran propensos a sufrir abusos físicos y a menudo se los obligaba a trabajar en condiciones insalubres. También cabe señalar que los niños que trabajaban en telares manuales a menudo se enfrentaban a la pobreza extrema y no podían obtener una educación.

El tejido a máquina se realiza de dos formas diferentes; urdimbre y trama. El tejido de trama (como se ve en las imágenes) es similar en método al tejido a mano con puntos todos conectados entre sí horizontalmente. Se pueden configurar varias máquinas de trama para producir textiles a partir de un solo carrete de hilo o de varios carretes, dependiendo del tamaño del cilindro de la máquina (en el que se colocan las agujas). En un tejido de urdimbre , hay muchos trozos de hilo y hay cadenas verticales, unidas en zigzag cruzando el hilo de algodón.

Los tejidos de urdimbre no se estiran tanto como los de trama y son resistentes al desgarro. Un tejido de trama no es resistente al desgarro, pero tiene más elasticidad. Esto es especialmente cierto si los carretes de elastano se procesan a partir de contenedores de carretes separados y se entrelazan a través del cilindro con hilo de algodón, dando al producto terminado más flexibilidad y evitando que tenga una apariencia "holgada". La camiseta promedio es de tejido de trama. [27]

El acabado es una amplia gama de procesos/tratamientos físicos y químicos que completan una etapa de la fabricación textil, a veces como preparación para el siguiente paso. El acabado añade valor al producto y lo hace más atractivo, útil y funcional para el usuario final. [28] Recién salido del telar, el tejido de algodón no sólo contiene impurezas, incluido el tamaño de la urdimbre, sino que también requiere un tratamiento adicional para desarrollar todo su potencial y aumentar su valor. [29] [30]

Dependiendo del tamaño que se haya utilizado, la tela se puede remojar en un ácido diluido y luego enjuagar, o se pueden usar enzimas para descomponer el tamaño. [31]

El decapado es un proceso de lavado químico que se realiza sobre el tejido de algodón para eliminar las ceras naturales y las impurezas no fibrosas (como restos de fragmentos de semillas) de las fibras y cualquier suciedad o suciedad que pueda quedar. El fregado suele realizarse en vasijas de hierro llamadas kiers . La tela se hierve en una solución alcalina , que con ácidos grasos libres forma un jabón. Generalmente se incluye un kier, por lo que la solución de hidróxido de sodio se puede hervir bajo presión, excluyendo el oxígeno , lo que degradaría la celulosa de la fibra. Si se utilizan los reactivos apropiados , el desencolado también eliminará el apresto de la tela, aunque el desencolado a menudo precede al desgrasado y se considera un proceso separado. La preparación y el descrudado son requisitos previos para la mayoría de los demás procesos de acabado. En esta etapa, incluso las fibras de algodón más naturalmente blancas son amarillentas y es necesario blanquearlas. [31]

El blanqueamiento mejora la blancura eliminando la coloración natural y cualquier impureza que quede en el algodón; el grado de decoloración está determinado por los niveles de blancura y absorbencia requeridos por el tejido. El algodón, al ser una fibra vegetal, se blanquea utilizando un agente oxidante , como hipoclorito de sodio diluido o peróxido de hidrógeno diluido . Si la tela se va a teñir de un tono intenso, se aceptan niveles más bajos de blanqueo. Sin embargo, para ropa de cama blanca y aplicaciones médicas, los niveles más altos de blancura y absorbencia son esenciales. [32]

Otra posibilidad es la mercerización, durante la cual el tejido se trata con una solución de sosa cáustica para provocar el hinchamiento de las fibras. Esto da como resultado un brillo, resistencia y afinidad del tinte mejorados. El algodón se merceriza bajo tensión y todo el álcali debe eliminarse antes de liberar la tensión, o se producirá una contracción . [33]

Se pueden aplicar muchos otros tratamientos químicos a las telas de algodón para producir baja inflamabilidad, resistencia a las arrugas y otras cualidades, pero los cuatro tratamientos de acabado no químicos más importantes son:

El chamuscado está diseñado para quemar las fibras superficiales de la tela para producir suavidad. El tejido pasa por cepillos para levantar las fibras y luego pasa por una placa calentada con llamas de gas.

Durante el levantamiento, la superficie de la tela se trata con dientes afilados para levantar las fibras de la superficie, impartiendo así suavidad, suavidad y calidez, como en la franela.

El calandrado es un proceso en el que la tela pasa entre rodillos calientes para generar efectos lisos, pulidos o en relieve.

La sanforización es una forma de preencogimiento mecánico, de modo que el tejido encoge menos al lavarlo.

El teñido se realiza habitualmente con un tinte directo aniónico sumergiendo completamente el tejido (o hilo) en un baño de tinte acuoso según un procedimiento prescrito. Para mejorar la solidez al lavado, al frote y a la luz, se pueden utilizar otros métodos de teñido. Estos requieren una química más compleja durante el procesamiento y, por lo tanto, su aplicación es más costosa.

La impresión es la aplicación de color en forma de pasta o tinta a la superficie de una tela siguiendo un patrón predeterminado. Puede describirse como una forma de teñido localizado. También es posible imprimir diseños sobre telas previamente teñidas.

La producción de algodón requiere tierras cultivables . Además, el algodón se cultiva de forma intensiva y utiliza grandes cantidades de fertilizantes y el 25% de los insecticidas del mundo. Las variedades de algodón de los indios nativos se alimentaban con agua de lluvia, pero los híbridos modernos utilizados en las fábricas necesitan riego, lo que propaga las plagas. El 5% de las tierras algodoneras de la India utiliza el 55% de todos los pesticidas utilizados en el país. [5]

El consumo de energía en forma de agua y electricidad es relativamente alto, especialmente en procesos como lavado, desencolado, blanqueo, enjuague, teñido, estampado, recubrimiento y acabado. El procesamiento requiere mucho tiempo. La mayor parte del agua en la industria textil se utiliza para el procesamiento húmedo de textiles (70 por ciento). Aproximadamente el 25 por ciento de la energía de la producción textil total, como la producción de fibras, el hilado, la torsión, el tejido, el tejido, la confección de prendas de vestir, etc., se utiliza en el teñido. Alrededor del 34 por ciento de la energía se consume en el hilado, el 23 por ciento en el tejido, el 38 por ciento en el procesamiento químico húmedo y el cinco por ciento en procesos diversos. La energía domina el patrón de consumo en el hilado y el tejido, mientras que la energía térmica es el factor principal para el procesamiento químico húmedo. [3]

El algodón actúa como sumidero de carbono ya que contiene celulosa y ésta contiene un 44,44% de carbono. Sin embargo, debido a las emisiones de carbono derivadas de la aplicación de fertilizantes, el uso de herramientas mecanizadas para cosechar el algodón, etc., la fabricación de algodón tiende a emitir más CO 2 del que se almacena en forma de celulosa. [34]

El cultivo del algodón se divide en dos segmentos: orgánico y genéticamente modificado . [3] El cultivo de algodón proporciona sustento a millones de personas, pero su producción se está volviendo costosa debido al alto consumo de agua y al uso de costosos pesticidas, insecticidas y fertilizantes. Los productos modificados genéticamente tienen como objetivo aumentar la resistencia a las enfermedades y reducir el agua necesaria. El sector orgánico en la India valía 583 millones de dólares. En 2007, el algodón modificado genéticamente ocupaba el 43% de las zonas de cultivo de algodón en la India. [5]

Antes de la mecanización, el algodón lo cosechaban manualmente los agricultores de la India y los esclavos africanos de América. En 2012, Uzbekistán fue un importante exportador de algodón y utiliza mano de obra durante la cosecha. Los grupos de derechos humanos han expresado su preocupación por el hecho de que los profesionales de la salud y los niños se vean obligados a recoger algodón. [35]

En 2018 hubo un déficit de algodón de 1,5 millones de toneladas debido a condiciones climáticas adversas, escasez de agua y problemas de plagas. [36]

El lino es una fibra del líber , lo que significa que viene en haces bajo la corteza de la planta Linum usitatissimum. La planta florece y se cosecha. Se somete a enriamiento , rotura, corte , corte o peinado. Luego se trata como si fuera algodón. [37]

El yute es una fibra del líber , que proviene de la corteza interna de las plantas del género Corchorus. Se enria como el lino, se seca al sol y se embala. Al hilar se debe añadir una pequeña cantidad de aceite a la fibra. Se puede blanquear y teñir. Se utilizaba para sacos y bolsas, pero ahora se utiliza como soporte de alfombras. [38] El yute se puede mezclar con otras fibras para fabricar tejidos compuestos y en Bangladesh se sigue trabajando para perfeccionar los procesos y ampliar la gama de usos posibles. En la década de 1970, los tejidos compuestos de yute y algodón se conocían como tejidos jutton . [39]

El cáñamo es una fibra del líber de la corteza interna del Cannabis sativa . Es difícil de blanquear y se utiliza para fabricar cordones y cuerdas. Está sujeto a enriamiento , separación y machacado [40]

Estas fibras del líber también se pueden utilizar: kenaf , urena , ramio , ortiga .

El sisal es la principal fibra de la hoja utilizada; otros son el abacá y el henequén .

La lana proviene de ovejas domesticadas. Se utiliza para crear dos tipos de hilos, de lana y de estambre . Estos se distinguen por la dirección de las fibras de lana con respecto al hilo; Las prendas de lana están dispuestas perpendicularmente, lo que permite obtener hilos esponjosos que atrapan el aire, mientras que los de estambre tienen fibras paralelas, lo que crea un hilo fuerte y suave.

Las ovejas modernas tienen vellones uniformes, mientras que las ovejas primitivas y autóctonas suelen tener pelajes dobles; una capa inferior suave y corta y una capa protectora más resistente, más gruesa y más larga. Estos se pueden clasificar para procesarlos por separado o hilarlos juntos. Las diferentes características de cada abrigo permiten hilos muy diferentes; los pelos protectores se pueden utilizar para prendas exteriores duraderas, mientras que la capa interior es lo que se utiliza tradicionalmente para producir los ultrafinos chales para anillos de boda en toda Europa. [41] Al girarlos juntos, como en lopi , se produce un hilo único que combina la fuerza de los pelos protectores con la suavidad y la suavidad de la capa interna.

La lana que nunca se ha utilizado se conoce como lana virgen y se puede mezclar con lana recuperada de trapos. "Shoddy" es el término para la lana recuperada que no está enmarañada, mientras que "mungo" proviene de la lana afieltrada . El extracto se recupera químicamente de tejidos mixtos de algodón y lana.

A las ovejas se les esquila el vellón en una sola pieza. Lo ideal es cortar la lana lo más cerca posible de la piel para maximizar la longitud de la fibra. Pasar dos veces por el mismo lugar produce pequeñas fibras que producirán bolitas en la tela terminada, algo que los esquiladores expertos generalmente pueden evitar. Luego se le pone un faldón para quitar la lana sucia de alrededor de las piernas y el ano, se clasifica y se embala. La clasificación se realiza según la calidad y la longitud de las fibras. Las fibras largas de lana pueden medir hasta 15 pulgadas, pero cualquier longitud superior a 2,5 pulgadas es adecuada para peinar y formar estambre. Las fibras inferiores forman lana corta y se describen como lana para prendas de vestir o para cardar, y son las más adecuadas para la disposición desordenada de prendas de lana.

En el molino, la lana se frota con un detergente para eliminar la grasa (la yema) y las impurezas. Esto se hace mecánicamente en la máquina abridora. La materia vegetal se puede eliminar químicamente utilizando ácido sulfúrico (carbonización). El lavado utiliza una solución de jabón y carbonato de sodio . La lana se engrasa antes de cardarla o peinarla.

Los procesos de producción de la seda son similares a los del algodón, pero se tiene en cuenta que la seda enrollada es una fibra continua. Los términos utilizados son diferentes.

Tanto la lana como la seda requieren tierras de cultivo . Mientras que los gusanos de seda necesitan hojas de morera, las ovejas comen hierba, trébol, hierbas y otras plantas de pasto. Las ovejas, como todos los rumiantes, emiten CO 2 a través de su sistema digestivo. [43] Además, sus pastos a veces pueden ser fertilizados, lo que aumenta aún más las emisiones. [44]

Las fibras sintéticas son el resultado de un amplio desarrollo realizado por científicos para mejorar las fibras animales y vegetales naturales. En general, las fibras sintéticas se crean forzando o extruyendo materiales que forman fibras a través de orificios (llamados hileras) en el aire, formando así un hilo. Antes de que se desarrollaran las fibras sintéticas, las fibras de celulosa se elaboraban a partir de celulosa natural , que proviene de plantas.

La primera fibra artificial, conocida como seda artística a partir de 1799, pasó a denominarse viscosa alrededor de 1894 y, finalmente, rayón en 1924. En 1865 se descubrió un producto similar conocido como acetato de celulosa. El rayón y el acetato son fibras artificiales, pero no verdaderamente sintéticas. , al estar fabricado en madera. Aunque estas fibras artificiales se descubrieron a mediados del siglo XIX, la fabricación moderna exitosa comenzó mucho más tarde, en la década de 1930. El nailon, la primera fibra sintética, hizo su debut en Estados Unidos como sustituto de la seda y se utilizó para paracaídas y otros usos militares. [ cita necesaria ]

Las técnicas utilizadas para procesar estas fibras en hilo son esencialmente las mismas que con las fibras naturales, se deben hacer modificaciones ya que estas fibras son de gran longitud y no tienen textura como las escamas del algodón y la lana que ayudan al mallado. [ cita necesaria ]

A diferencia de las fibras naturales, producidas por plantas, animales o insectos, las fibras sintéticas se fabrican a partir de combustibles fósiles y, por tanto, no requieren tierras de cultivo. [45]

![]() Medios relacionados con la fabricación textil en Wikimedia Commons

Medios relacionados con la fabricación textil en Wikimedia Commons