El endurecimiento por deformación , también conocido como endurecimiento por deformación , es el proceso mediante el cual la capacidad de carga (resistencia) de un material aumenta durante la deformación plástica (permanente). Esta característica es lo que diferencia a los materiales dúctiles de los frágiles. [1] El endurecimiento por deformación puede ser deseable, indeseable o intrascendente, según la aplicación.

Este fortalecimiento se produce debido a los movimientos de dislocación y la generación de dislocaciones dentro de la estructura cristalina del material. [2] Muchos metales no frágiles con un punto de fusión razonablemente alto , así como varios polímeros, se pueden fortalecer de esta manera. [3] Las aleaciones que no se prestan al tratamiento térmico , incluido el acero con bajo contenido de carbono, a menudo se endurecen por trabajo. Algunos materiales no se pueden endurecer por trabajo a bajas temperaturas, como el indio , [4] sin embargo, otros se pueden fortalecer solo mediante endurecimiento por trabajo, como el cobre puro y el aluminio. [5]

Un ejemplo de endurecimiento por deformación indeseable se produce durante el mecanizado, cuando las primeras pasadas de una fresa endurecen por deformación inadvertidamente la superficie de la pieza de trabajo, lo que provoca daños en la fresa durante las pasadas posteriores. Algunas aleaciones son más propensas a esto que otras; las superaleaciones como Inconel requieren estrategias de mecanizado basadas en la ciencia de los materiales que lo tengan en cuenta.

Para los objetos metálicos diseñados para flexionarse, como los resortes , generalmente se emplean aleaciones especializadas para evitar el endurecimiento por trabajo (resultado de la deformación plástica ) y la fatiga del metal , requiriéndose tratamientos térmicos específicos para obtener las características necesarias.

Un ejemplo de endurecimiento por trabajo deseable es el que ocurre en los procesos de trabajo de metales que inducen intencionalmente una deformación plástica para exigir un cambio de forma. Estos procesos se conocen como procesos de trabajo en frío o de conformado en frío. Se caracterizan por dar forma a la pieza de trabajo a una temperatura inferior a su temperatura de recristalización , normalmente a temperatura ambiente . [6] Las técnicas de conformado en frío suelen clasificarse en cuatro grupos principales: compresión , doblado , estirado y cizallamiento . Las aplicaciones incluyen el encabezamiento de pernos y tornillos de cabeza y el acabado de acero laminado en frío . En el conformado en frío, el metal se forma a alta velocidad y alta presión utilizando acero para herramientas o matrices de carburo . El trabajo en frío del metal aumenta la dureza, el límite elástico y la resistencia a la tracción. [7]

Antes del endurecimiento por deformación, la red del material presenta un patrón regular, casi libre de defectos (casi sin dislocaciones). La red libre de defectos se puede crear o restaurar en cualquier momento mediante recocido . A medida que el material se endurece por deformación, se satura cada vez más con nuevas dislocaciones y se evita que más dislocaciones se nucleen (se desarrolla una resistencia a la formación de dislocaciones). Esta resistencia a la formación de dislocaciones se manifiesta como una resistencia a la deformación plástica; de ahí el fortalecimiento observado.

En los cristales metálicos, este es un proceso reversible y generalmente se lleva a cabo a escala microscópica por defectos llamados dislocaciones, que se crean por fluctuaciones en los campos de tensión locales dentro del material que culminan en una reorganización de la red a medida que las dislocaciones se propagan a través de la red. A temperaturas normales, las dislocaciones no se eliminan mediante el recocido, sino que se acumulan, interactúan entre sí y sirven como puntos de fijación u obstáculos que impiden significativamente su movimiento. Esto conduce a un aumento en la resistencia al límite elástico del material y una posterior disminución de la ductilidad.

Esta deformación aumenta la concentración de dislocaciones que posteriormente pueden formar límites de grano de ángulo bajo alrededor de los subgranos. El trabajo en frío generalmente da como resultado una mayor resistencia a la fluencia como resultado del mayor número de dislocaciones y el efecto Hall-Petch de los subgranos, y una disminución de la ductilidad. Los efectos del trabajo en frío se pueden revertir mediante el recocido del material a altas temperaturas, donde la recuperación y la recristalización reducen la densidad de dislocaciones.

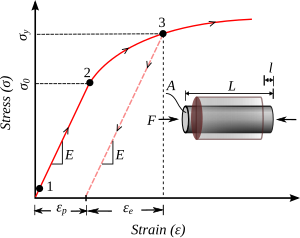

La templabilidad de un material se puede predecir analizando una curva de tensión-deformación o estudiar en contexto realizando pruebas de dureza antes y después de un proceso. [8] [9]

El endurecimiento por deformación es una consecuencia de la deformación plástica, un cambio permanente de forma. Es distinto de la deformación elástica, que es reversible. La mayoría de los materiales no presentan solo una u otra, sino una combinación de ambas. La siguiente discusión se aplica principalmente a los metales, especialmente a los aceros, que han sido ampliamente estudiados. El endurecimiento por deformación se produce sobre todo en materiales dúctiles, como los metales. La ductilidad es la capacidad de un material de sufrir deformaciones plásticas antes de fracturarse (por ejemplo, doblar una varilla de acero hasta que finalmente se rompe).

El ensayo de tracción se utiliza ampliamente para estudiar los mecanismos de deformación. Esto se debe a que, bajo compresión, la mayoría de los materiales experimentarán eventos triviales (desajuste de la red) y no triviales (pandeo) antes de que se produzca la deformación plástica o la fractura. Por lo tanto, los procesos intermedios que ocurren en el material bajo compresión uniaxial antes de la incidencia de la deformación plástica hacen que el ensayo de compresión esté plagado de dificultades.

Un material generalmente se deforma elásticamente bajo la influencia de pequeñas fuerzas ; el material vuelve rápidamente a su forma original cuando se elimina la fuerza deformante. Este fenómeno se llama deformación elástica . Este comportamiento en los materiales se describe mediante la Ley de Hooke . Los materiales se comportan elásticamente hasta que la fuerza deformante aumenta más allá del límite elástico , que también se conoce como límite elástico. En ese punto, el material se deforma permanentemente y no vuelve a su forma original cuando se elimina la fuerza. Este fenómeno se llama deformación plástica . Por ejemplo, si uno estira un resorte helicoidal hasta un cierto punto, volverá a su forma original, pero una vez que se estira más allá del límite elástico, permanecerá deformado y no volverá a su estado original.

La deformación elástica estira los enlaces entre átomos más allá de su radio de equilibrio de separación, sin aplicar suficiente energía para romper los enlaces interatómicos. La deformación plástica, por otro lado, rompe los enlaces interatómicos y, por lo tanto, implica la reorganización de los átomos en un material sólido.

En el lenguaje de la ciencia de los materiales, las dislocaciones se definen como defectos lineales en la estructura cristalina de un material. Los enlaces que rodean la dislocación ya están tensados elásticamente por el defecto en comparación con los enlaces entre los componentes de la red cristalina regular. Por lo tanto, estos enlaces se rompen con tensiones relativamente más bajas, lo que conduce a una deformación plástica.

Los enlaces tensos alrededor de una dislocación se caracterizan por campos de tensión reticular . Por ejemplo, hay enlaces tensos por compresión directamente al lado de una dislocación de borde y enlaces tensos por tensión más allá del extremo de una dislocación de borde. Estos forman campos de tensión por compresión y campos de tensión por tracción, respectivamente. Los campos de tensión son análogos a los campos eléctricos en ciertos aspectos. Específicamente, los campos de tensión de las dislocaciones obedecen leyes similares de atracción y repulsión; para reducir la tensión general, las tensiones por compresión son atraídas por las tensiones por tracción, y viceversa.

Los resultados visibles ( macroscópicos ) de la deformación plástica son el resultado de un movimiento de dislocación microscópico . Por ejemplo, el estiramiento de una varilla de acero en un comprobador de tracción se adapta a través de un movimiento de dislocación a escala atómica.

El aumento del número de dislocaciones es una cuantificación del endurecimiento por deformación. La deformación plástica se produce como consecuencia del trabajo que se realiza sobre un material; se añade energía al material. Además, la energía casi siempre se aplica con la suficiente rapidez y en una magnitud lo suficientemente grande como para no solo mover las dislocaciones existentes, sino también para producir una gran cantidad de nuevas dislocaciones al sacudir o trabajar el material lo suficiente. Las nuevas dislocaciones se generan en la proximidad de una fuente de Frank-Read .

La resistencia a la fluencia aumenta en un material trabajado en frío. Utilizando campos de deformación reticular, se puede demostrar que un entorno lleno de dislocaciones obstaculizará el movimiento de cualquier dislocación. Debido a que el movimiento de las dislocaciones se ve obstaculizado, la deformación plástica no puede ocurrir con tensiones normales . Al aplicar tensiones justo por encima de la resistencia a la fluencia del material no trabajado en frío, un material trabajado en frío continuará deformándose utilizando el único mecanismo disponible: la deformación elástica, el esquema regular de estiramiento o compresión de enlaces eléctricos (sin movimiento de dislocación ) continúa ocurriendo, y el módulo de elasticidad no cambia. Finalmente, la tensión es lo suficientemente grande como para superar las interacciones del campo de deformación y se reanuda la deformación plástica.

Sin embargo, la ductilidad de un material endurecido por deformación disminuye. La ductilidad es el grado en que un material puede sufrir una deformación plástica, es decir, es hasta dónde se puede deformar plásticamente un material antes de fracturarse. Un material trabajado en frío es, en efecto, un material normal (frágil) que ya se ha extendido a través de parte de su deformación plástica permitida. Si el movimiento de dislocación y la deformación plástica se han visto obstaculizados lo suficiente por la acumulación de dislocaciones, y el estiramiento de los enlaces electrónicos y la deformación elástica han alcanzado su límite, se produce un tercer modo de deformación: la fractura.

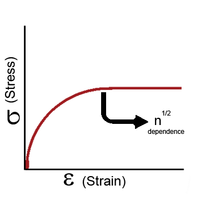

La resistencia al corte, , de una dislocación depende del módulo de corte, G, la magnitud del vector de Burgers , b, y la densidad de dislocación, :

donde es la resistencia intrínseca del material con baja densidad de dislocación y es un factor de corrección específico del material.

Como se muestra en la Figura 1 y en la ecuación anterior, el endurecimiento por deformación tiene una dependencia de la mitad de la raíz del número de dislocaciones. El material exhibe alta resistencia si hay niveles altos de dislocaciones (más de 10 14 dislocaciones por m 2 ) o si no hay dislocaciones. Un número moderado de dislocaciones (entre 10 7 y 10 9 dislocaciones por m 2 ) generalmente da como resultado una resistencia baja.

Por ejemplo, en una prueba de tracción, se tensa una barra de acero justo antes de la longitud en la que normalmente se fractura. La carga se libera suavemente y el material alivia parte de su tensión disminuyendo su longitud. La disminución de la longitud se denomina recuperación elástica y el resultado es una barra de acero endurecida por deformación. La fracción de longitud recuperada (longitud recuperada/longitud original) es igual a la tensión de fluencia dividida por el módulo de elasticidad. (Aquí analizamos la tensión verdadera para tener en cuenta la drástica disminución del diámetro en esta prueba de tracción). La longitud recuperada después de retirar una carga de un material justo antes de que se rompa es igual a la longitud recuperada después de retirar una carga justo antes de que entre en deformación plástica.

La barra de acero endurecida por deformación tiene una cantidad de dislocaciones lo suficientemente grande como para que la interacción del campo de deformación impida toda deformación plástica. La deformación posterior requiere una tensión que varía linealmente con la deformación observada; la pendiente del gráfico de tensión vs. deformación es el módulo de elasticidad, como es habitual.

La barra de acero endurecida por deformación se fractura cuando la tensión aplicada excede la tensión de fractura habitual y la deformación excede la deformación de fractura habitual. Esto puede considerarse como el límite elástico y la tensión de fluencia es ahora igual a la tenacidad a la fractura , que es mucho mayor que la tensión de fluencia de un acero no endurecido por deformación.

La cantidad de deformación plástica posible es cero, lo que es menor que la cantidad de deformación plástica posible para un material no endurecido por deformación mecánica. Por lo tanto, se reduce la ductilidad de la barra trabajada en frío.

La cavitación sustancial y prolongada también puede producir endurecimiento por deformación.

Existen dos descripciones matemáticas comunes del fenómeno del endurecimiento por deformación. La ecuación de Hollomon es una relación de ley de potencia entre la tensión y la cantidad de deformación plástica: [10]

donde σ es la tensión, K es el índice de resistencia o coeficiente de resistencia, ε p es la deformación plástica y n es el exponente de endurecimiento por deformación . La ecuación de Ludwik es similar pero incluye la tensión de fluencia:

Si un material ha sido sometido a una deformación previa (a baja temperatura), entonces la tensión de fluencia se incrementará en un factor que depende de la cantidad de deformación plástica previa ε 0 :

La constante K depende de la estructura y se ve afectada por el procesamiento, mientras que n es una propiedad del material que normalmente se encuentra en el rango de 0,2 a 0,5. El índice de endurecimiento por deformación se puede describir mediante:

Esta ecuación se puede evaluar a partir de la pendiente de un gráfico log(σ) – log(ε). La reorganización permite determinar la velocidad de endurecimiento por deformación a una tensión y una deformación dadas:

El acero es un material de ingeniería importante que se utiliza en muchas aplicaciones. El acero puede endurecerse mediante deformación a baja temperatura, lo que se denomina trabajo en frío . Por lo general, un aumento en el trabajo en frío da como resultado una disminución en el exponente de endurecimiento por deformación [cita requerida]. De manera similar, los aceros de alta resistencia tienden a exhibir un exponente de endurecimiento por deformación más bajo [cita requerida].

El cobre fue el primer metal de uso común para herramientas y recipientes, ya que es uno de los pocos metales disponibles en forma no oxidada, que no requiere la fundición de un mineral . El cobre se ablanda fácilmente calentándolo y enfriándolo (no se endurece al templarlo, por ejemplo, en agua fría). En este estado recocido , se puede martillar, estirar y darle otras formas, progresando hacia la forma final deseada, pero volviéndose más duro y menos dúctil a medida que avanza el trabajo. Si el trabajo continúa más allá de cierta dureza, el metal tenderá a fracturarse cuando se trabaje, por lo que se puede volver a recocer periódicamente a medida que continúa el moldeado. El recocido se detiene cuando la pieza de trabajo está cerca de su forma final deseada, por lo que el producto final tendrá la resistencia y dureza deseadas. La técnica del repujado explota estas propiedades del cobre, lo que permite la construcción de artículos de joyería y esculturas duraderos (como la Estatua de la Libertad ).

Gran parte de las joyas de oro se fabrican mediante fundición, con poco o ningún trabajo en frío, lo que, según el grado de aleación, puede dejar el metal relativamente blando y flexible. Sin embargo, un joyero puede utilizar intencionalmente el endurecimiento por trabajo para fortalecer objetos que se puedan llevar puestos y que estén expuestos a tensiones, como los anillos .

Los artículos fabricados con aluminio y sus aleaciones deben diseñarse cuidadosamente para minimizar o distribuir de manera uniforme la flexión, que puede provocar endurecimiento por deformación y, a su vez, agrietamiento por tensión, lo que puede causar una falla catastrófica . Por esta razón, las aeronaves modernas de aluminio tendrán una vida útil determinada (que depende del tipo de cargas a las que se enfrenten), después de la cual la aeronave debe retirarse.