Los diodos emisores de luz (LED) producen luz (o radiación infrarroja) mediante la recombinación de electrones y huecos de electrones en un semiconductor, un proceso llamado " electroluminiscencia ". La longitud de onda de la luz producida depende de la banda prohibida de energía de los semiconductores utilizados. Dado que estos materiales tienen un alto índice de refracción , [nota 1] se requieren características de diseño de los dispositivos, como recubrimientos ópticos especiales y forma de matriz, para emitir luz de manera eficiente. Un LED es una fuente de luz de larga duración, pero ciertos mecanismos pueden causar una pérdida lenta de eficiencia del dispositivo o una falla repentina. La longitud de onda de la luz emitida es una función de la banda prohibida del material semiconductor utilizado; se utilizan materiales como el arseniuro de galio y otros , con varios elementos dopantes traza , para producir diferentes colores de luz. Otro tipo de LED utiliza un punto cuántico que puede tener sus propiedades y longitud de onda ajustadas por su tamaño. Los diodos emisores de luz se utilizan ampliamente en funciones de indicador y pantalla, y los LED blancos están desplazando a otras tecnologías para fines de iluminación general.

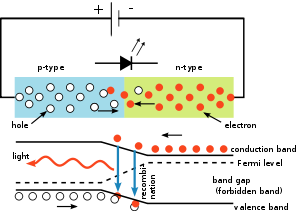

La unión p–n en cualquier material con banda prohibida directa emite luz cuando la corriente eléctrica fluye a través de ella. Esto se conoce como electroluminiscencia . Los electrones cruzan desde la región n y se recombinan con los huecos existentes en la región p. Los electrones libres están en la banda de conducción de niveles de energía, mientras que los huecos están en la banda de energía de valencia . Por lo tanto, el nivel de energía de los huecos es menor que los niveles de energía de los electrones. Una parte de la energía debe disiparse para recombinar los electrones y los huecos. Esta energía se emite en forma de calor y luz.

En los materiales de banda prohibida indirecta, los electrones disipan energía en forma de calor en el interior de los diodos de silicio cristalino y germanio, pero en los semiconductores de fosfuro de arseniuro de galio (GaAsP) y fosfuro de galio (GaP), los electrones disipan energía emitiendo fotones . Si el semiconductor es translúcido, la unión se convierte en la fuente de luz, convirtiéndose así en un diodo emisor de luz.

La longitud de onda de la luz emitida, y por tanto su color, depende de la energía de banda prohibida de los materiales que forman la unión pn . En los diodos de silicio o germanio , los electrones y huecos suelen recombinarse mediante una transición no radiactiva , que no produce emisión óptica, porque se trata de materiales con banda prohibida indirecta . Los materiales utilizados para el LED tienen una banda prohibida directa con energías correspondientes a la luz infrarroja cercana, visible o ultravioleta cercana.

El desarrollo de los LED comenzó con dispositivos infrarrojos y rojos fabricados con arseniuro de galio . Los avances en la ciencia de los materiales han permitido fabricar dispositivos con longitudes de onda cada vez más cortas que emiten luz en una variedad de colores.

Los LED suelen construirse sobre un sustrato de tipo n , con un electrodo adherido a la capa de tipo p depositada en su superficie. Los sustratos de tipo P , aunque menos comunes, también existen. Muchos LED comerciales, especialmente GaN/InGaN, también utilizan sustratos de zafiro .

Los semiconductores desnudos sin revestimiento, como el silicio, presentan un índice de refracción muy alto en relación con el aire. Los fotones que se acercan a la superficie en un ángulo demasiado grande con respecto a la perpendicular experimentan una reflexión interna total . Esta propiedad afecta tanto a la eficiencia de emisión de luz de los LED como a la eficiencia de absorción de luz de las células fotovoltaicas . El índice de refracción del silicio es 3,96 (a 590 nm), [2] mientras que el índice de refracción del aire es 1,0002926. [3]

En general, un chip semiconductor LED sin revestimiento de superficie plana emite solo luz que llega casi perpendicular a la superficie del semiconductor, en una forma de cono denominada cono de luz , cono de luz [4] o cono de escape . [1] Los fotones que llegan a la superficie de forma más oblicua, con un ángulo de incidencia que excede el ángulo crítico , experimentan una reflexión interna total y regresan al interior del cristal semiconductor como si su superficie fuera un espejo . [1]

Las reflexiones internas pueden escapar a través de otras caras cristalinas si el ángulo de incidencia es lo suficientemente bajo y el cristal es lo suficientemente transparente como para no reabsorber la emisión de fotones. Pero en el caso de un LED cuadrado simple con superficies en ángulo de 90 grados en todos los lados, todas las caras actúan como espejos con ángulos iguales. En este caso, la mayor parte de la luz no puede escapar y se pierde como calor residual en el cristal. [1]

Una superficie de chip enrevesada con facetas en ángulo similar a una joya o una lente de Fresnel puede aumentar la salida de luz al distribuir la luz perpendicularmente a la superficie del chip y lejos de los lados del punto de emisión de fotones. [5]

La forma ideal de un semiconductor con la máxima emisión de luz sería una microesfera en la que la emisión de fotones se produce exactamente en el centro, con electrodos que penetran en el centro para entrar en contacto en el punto de emisión. Todos los rayos de luz que emanan del centro serían perpendiculares a toda la superficie de la esfera, lo que daría como resultado que no hubiera reflexiones internas. Un semiconductor hemisférico también funcionaría, con la superficie posterior plana que actúa como espejo para los fotones retrodispersados. [6]

Después de dopar la oblea , normalmente se corta en troqueles individuales . Cada troquel se denomina comúnmente chip.

Muchos chips semiconductores LED están encapsulados o recubiertos con plástico sólido moldeado transparente o de color. La encapsulación plástica tiene tres propósitos:

La tercera característica ayuda a aumentar la emisión de luz del semiconductor al reducir las reflexiones de Fresnel de los fotones dentro del cono de luz. Un revestimiento plano no aumenta directamente el tamaño del cono de luz en el semiconductor; proporciona un ángulo de cono intermedio más amplio en el revestimiento, pero el ángulo crítico entre los rayos en el semiconductor y en el aire más allá del revestimiento no cambia. Sin embargo, con un revestimiento o encapsulamiento curvo, se puede aumentar aún más la eficiencia.

Los LED indicadores típicos están diseñados para funcionar con no más de 30 a 60 milivatios (mW) de potencia eléctrica. Alrededor de 1999, Philips Lumileds introdujo LED de potencia capaces de funcionar de forma continua con un vatio . Estos LED utilizaban tamaños de matriz semiconductora mucho más grandes para manejar las grandes entradas de potencia. Además, las matrices semiconductoras se montaban sobre lingotes de metal para permitir una mayor disipación del calor de la matriz LED.

Una de las principales ventajas de las fuentes de iluminación basadas en LED es su elevada eficacia luminosa . Los LED blancos igualaron y superaron rápidamente la eficacia de los sistemas de iluminación incandescentes estándar. En 2002, Lumileds lanzó al mercado LED de cinco vatios con una eficacia luminosa de entre 18 y 22 lúmenes por vatio (lm/W). A modo de comparación, una bombilla incandescente convencional de entre 60 y 100 vatios emite alrededor de 15 lm/W, y las luces fluorescentes estándar emiten hasta 100 lm/W.

A partir de 2012 [update], Philips había logrado las siguientes eficacias para cada color. [8] Los valores de eficiencia muestran la física: potencia de luz emitida por potencia eléctrica ingresada. El valor de eficacia de lúmenes por vatio incluye características del ojo humano y se deriva utilizando la función de luminosidad .

En septiembre de 2003, Cree presentó un nuevo tipo de LED azul . Este producía una luz blanca empaquetada comercialmente que daba 65 lm/W a 20 mA, convirtiéndose en el LED blanco más brillante disponible comercialmente en ese momento, y más de cuatro veces más eficiente que las incandescentes estándar. En 2006, demostraron un prototipo con una eficacia luminosa récord de LED blanco de 131 lm/W a 20 mA. Nichia Corporation ha desarrollado un LED blanco con una eficacia luminosa de 150 lm/W a una corriente directa de 20 mA. [9] Los LED XLamp XM-L de Cree, disponibles comercialmente en 2011, producen 100 lm/W a su potencia máxima de 10 W, y hasta 160 lm/W a alrededor de 2 W de potencia de entrada. En 2012, Cree anunció un LED blanco que ofrecía 254 lm/W [10] y 303 lm/W en marzo de 2014 [11]. La iluminación general práctica necesita LED de alta potencia, de un vatio o más. Las corrientes de funcionamiento típicas para estos dispositivos comienzan en 350 mA.

Estas eficiencias corresponden únicamente al diodo emisor de luz, mantenido a baja temperatura en un laboratorio. Dado que los LED instalados en luminarias reales funcionan a mayor temperatura y con pérdidas en el controlador, las eficiencias en el mundo real son mucho menores. Las pruebas del Departamento de Energía de los Estados Unidos (DOE) de lámparas LED comerciales diseñadas para reemplazar lámparas incandescentes o CFL mostraron que la eficacia promedio todavía era de aproximadamente 46 lm/W en 2009 (el rendimiento probado varió de 17 lm/W a 79 lm/W). [12]

La caída de eficiencia es la disminución de la eficacia luminosa de los LED a medida que aumenta la corriente eléctrica .

Inicialmente se pensó que este efecto estaba relacionado con las temperaturas elevadas. Los científicos demostraron que es lo contrario: aunque la vida útil de un LED se acorta, la caída de eficiencia es menos severa a temperaturas elevadas. [13] El mecanismo que causa la caída de eficiencia se identificó en 2007 como recombinación Auger . [14] [15]

Además de ser menos eficientes, el funcionamiento de los LED con corrientes eléctricas más altas genera más calor, lo que puede comprometer la vida útil de los mismos. Los LED de alto brillo suelen funcionar a 350 mA, lo que supone un compromiso entre la salida de luz, la eficiencia y la longevidad. [14]

En lugar de aumentar los niveles de corriente, la luminancia se suele aumentar combinando varios LED en una bombilla. Resolver el problema de la pérdida de eficiencia significaría que las bombillas LED domésticas necesitarían menos LED, lo que reduciría significativamente los costos.

Los investigadores del Laboratorio de Investigación Naval de los Estados Unidos han descubierto una forma de reducir la pérdida de eficiencia. Descubrieron que la pérdida surge de la recombinación Auger no radiactiva de los portadores inyectados. Crearon pozos cuánticos con un potencial de confinamiento suave para reducir los procesos Auger no radiactivos. [16]

Los dispositivos de estado sólido, como los LED, están sujetos a un desgaste muy limitado si se utilizan con corrientes bajas y a bajas temperaturas. Las duraciones típicas citadas son de 25 000 a 100 000 horas, pero los ajustes de calor y corriente pueden extender o acortar este tiempo significativamente. [17] Es importante señalar que estas proyecciones se basan en una prueba estándar que puede no acelerar todos los mecanismos potenciales que pueden inducir fallas en los LED. [18]

El síntoma más común de un fallo en un LED es la disminución gradual de la potencia luminosa. También pueden producirse fallos repentinos, aunque poco frecuentes. Los primeros LED rojos se caracterizaban por su corta vida útil. Con el desarrollo de los LED de alta potencia, los dispositivos están sujetos a temperaturas de unión más altas y densidades de corriente más altas que los dispositivos tradicionales. Esto provoca tensión en el material y puede provocar una degradación temprana de la potencia luminosa. La vida útil de un LED puede calcularse como el tiempo de funcionamiento hasta el 70 % o el 50 % de la potencia inicial. [19]

A diferencia de las lámparas de combustión o incandescentes, los LED solo funcionan si se mantienen lo suficientemente fríos. El fabricante suele especificar una temperatura máxima de unión de 125 o 150 °C, y se recomiendan temperaturas más bajas para lograr una vida útil más larga. A estas temperaturas, se pierde relativamente poco calor por radiación, lo que significa que el haz de luz generado por un LED es frío.

El calor residual de un LED de alta potencia se conduce a través del dispositivo a un disipador de calor , que disipa el calor al aire circundante. Dado que la temperatura máxima de funcionamiento del LED es limitada, se deben calcular las resistencias térmicas del encapsulado, el disipador de calor y la interfaz. Los LED de potencia media suelen estar diseñados para soldarse directamente a una placa de circuito impreso que contiene una capa metálica conductora de calor. Los LED de alta potencia se encapsulan en paquetes cerámicos de gran superficie que se adhieren a un disipador de calor metálico mediante grasa térmica u otro material para conducir el calor.

Si una lámpara LED no tiene circulación de aire libre, es probable que se sobrecaliente, lo que reducirá su vida útil o provocará un fallo prematuro. El diseño térmico del sistema debe tener en cuenta la temperatura ambiente que rodea a la lámpara; una lámpara en un congelador experimenta una temperatura ambiente más baja que una lámpara en una valla publicitaria en un clima soleado. [20]

Los LED están hechos de una variedad de materiales semiconductores inorgánicos . La siguiente tabla muestra los colores disponibles con el rango de longitud de onda, la caída de voltaje y el material:

Los puntos cuánticos (QD) son nanocristales semiconductores con propiedades ópticas que permiten ajustar el color de su emisión desde el espectro visible hasta el infrarrojo. [29] [30] Esto permite que los LED de puntos cuánticos creen casi cualquier color en el diagrama CIE . Esto proporciona más opciones de color y una mejor reproducción del color que los LED blancos, ya que el espectro de emisión es mucho más estrecho, característico de los estados cuánticos confinados.

Existen dos tipos de esquemas para la excitación de QD. Uno utiliza la excitación fotoeléctrica con un LED como fuente de luz primaria (normalmente se utilizan LED azules o UV). El otro es la excitación eléctrica directa, demostrada por primera vez por Alivisatos et al. [31].

Un ejemplo de este esquema de fotoexcitación es un método desarrollado por Michael Bowers, de la Universidad Vanderbilt en Nashville, que consiste en recubrir un LED azul con puntos cuánticos que brillan de color blanco en respuesta a la luz azul del LED. Este método emite una luz cálida, de color blanco amarillento, similar a la que producen las bombillas incandescentes . [32] También se está considerando el uso de puntos cuánticos en diodos emisores de luz blanca en televisores con pantalla de cristal líquido (LCD). [33]

En febrero de 2011, los científicos de PlasmaChem GmbH lograron sintetizar puntos cuánticos para aplicaciones LED y construir un convertidor de luz sobre su base, que pudo convertir eficientemente la luz azul a cualquier otro color durante cientos de horas. [34] Dichos puntos cuánticos se pueden utilizar para emitir luz visible o infrarroja cercana de cualquier longitud de onda excitada por luz con una longitud de onda más corta.

La estructura de los LED QD utilizados para el esquema de excitación eléctrica es similar al diseño básico de los OLED . Una capa de puntos cuánticos se intercala entre capas de materiales transportadores de electrones y de huecos. Un campo eléctrico aplicado hace que los electrones y los huecos se muevan hacia la capa de puntos cuánticos y se recombinen formando un excitón que excita un QD. Este esquema se estudia comúnmente para la visualización de puntos cuánticos . La capacidad de ajuste de las longitudes de onda de emisión y el ancho de banda estrecho también son beneficiosos como fuentes de excitación para la obtención de imágenes de fluorescencia. Se ha demostrado la microscopía óptica de barrido de campo cercano de fluorescencia ( NSOM ) que utiliza un LED QD integrado. [35]

En febrero de 2008 se consiguió una eficacia luminosa de 300 lúmenes de luz visible por vatio de radiación (no por vatio eléctrico) y emisión de luz cálida mediante el uso de nanocristales. [36]

Las estructuras facetadas son de interés para células solares, LED, dispositivos termofotovoltaicos y detectores, ya que las superficies y facetas no planas pueden mejorar el acoplamiento óptico y los efectos de atrapamiento de luz [con un ejemplo de microfotografía de un sustrato de cristal facetado].