El endurecimiento por precipitación , también llamado endurecimiento por envejecimiento o endurecimiento por partículas , es una técnica de tratamiento térmico que se utiliza para aumentar la resistencia al límite elástico de los materiales maleables , incluidas la mayoría de las aleaciones estructurales de aluminio , magnesio , níquel , titanio y algunos aceros , aceros inoxidables y acero inoxidable dúplex . En las superaleaciones , se sabe que provoca una anomalía en la resistencia al límite elástico, lo que proporciona una excelente resistencia a altas temperaturas.

El endurecimiento por precipitación se basa en los cambios en la solubilidad de los sólidos con la temperatura para producir partículas finas de una fase de impurezas , que impiden el movimiento de las dislocaciones o defectos en la red de un cristal . Dado que las dislocaciones suelen ser los portadores dominantes de plasticidad , esto sirve para endurecer el material. Las impurezas desempeñan el mismo papel que las sustancias de las partículas en los materiales compuestos reforzados con partículas. Así como la formación de hielo en el aire puede producir nubes, nieve o granizo, dependiendo de la historia térmica de una parte determinada de la atmósfera, la precipitación en sólidos puede producir partículas de muchos tamaños diferentes, que tienen propiedades radicalmente diferentes. A diferencia del templado ordinario , las aleaciones deben mantenerse a temperatura elevada durante horas para permitir que se produzca la precipitación. Este retraso de tiempo se denomina "envejecimiento". El tratamiento y envejecimiento en solución a veces se abrevia "STA" en las especificaciones y certificados de metales.

Existen dos tratamientos térmicos diferentes que involucran precipitados que pueden alterar la resistencia de un material: el tratamiento térmico de solución y el tratamiento térmico de precipitación. El fortalecimiento de la solución sólida implica la formación de una solución sólida monofásica mediante enfriamiento. El tratamiento térmico de precipitación implica la adición de partículas de impurezas para aumentar la resistencia de un material. [1]

Esta técnica explota el fenómeno de sobresaturación e implica un equilibrio cuidadoso entre la fuerza impulsora de la precipitación y la energía de activación térmica disponible para los procesos deseables e indeseables.

La nucleación se produce a una temperatura relativamente alta (a menudo justo por debajo del límite de solubilidad) de modo que la barrera cinética de la energía superficial se puede superar más fácilmente y se puede formar el máximo número de partículas precipitadas. A continuación, se permite que estas partículas crezcan a una temperatura más baja en un proceso denominado envejecimiento . Esto se lleva a cabo en condiciones de baja solubilidad para que la termodinámica impulse un mayor volumen total de formación de precipitados.

La dependencia exponencial de la difusión con respecto a la temperatura hace que el fortalecimiento por precipitación, como todos los tratamientos térmicos, sea un proceso bastante delicado. Si la difusión es demasiado baja ( envejecimiento insuficiente ), las partículas serán demasiado pequeñas para impedir las dislocaciones de manera efectiva; si es demasiado alta ( envejecimiento excesivo ), serán demasiado grandes y estarán demasiado dispersas para interactuar con la mayoría de las dislocaciones.

El fortalecimiento por precipitación es posible si la línea de solubilidad del sólido tiene una pendiente pronunciada hacia el centro de un diagrama de fases . Si bien es deseable un gran volumen de partículas precipitadas, se debe agregar una cantidad lo suficientemente pequeña del elemento de aleación para que permanezca fácilmente soluble a una temperatura de recocido razonable . Aunque a menudo se desean grandes volúmenes, se desean en tamaños de partículas pequeños para evitar una disminución de la resistencia, como se explica a continuación.

Los elementos utilizados para el fortalecimiento por precipitación en aleaciones típicas de aluminio y titanio constituyen aproximadamente el 10% de su composición. Si bien las aleaciones binarias se entienden más fácilmente como un ejercicio académico, las aleaciones comerciales a menudo utilizan tres componentes para el fortalecimiento por precipitación, en composiciones como Al(Mg, Cu ) y Ti(Al, V ). Una gran cantidad de otros constituyentes pueden ser involuntarios, pero benignos, o pueden agregarse para otros fines, como el refinamiento de grano o la resistencia a la corrosión . Un ejemplo es la adición de Sc y Zr a las aleaciones de aluminio para formar estructuras FCC L1 2 que ayudan a refinar los granos y fortalecer el material. [2] En algunos casos, como muchas aleaciones de aluminio, se logra un aumento en la resistencia a expensas de la resistencia a la corrosión. La tecnología más reciente se centra en la fabricación aditiva debido a la mayor cantidad de fases metaestables que se pueden obtener debido al enfriamiento rápido, mientras que la fundición tradicional está más limitada a las fases de equilibrio. [3]

La adición de grandes cantidades de níquel y cromo necesarias para la resistencia a la corrosión en los aceros inoxidables significa que los métodos tradicionales de endurecimiento y revenido no son eficaces. Sin embargo, los precipitados de cromo, cobre u otros elementos pueden fortalecer el acero en cantidades similares en comparación con el endurecimiento y el revenido. La resistencia se puede adaptar ajustando el proceso de recocido, con temperaturas iniciales más bajas que dan como resultado resistencias más altas. Las temperaturas iniciales más bajas aumentan la fuerza impulsora de la nucleación. Más fuerza impulsora significa más sitios de nucleación, y más sitios significan más lugares para que las dislocaciones se interrumpan mientras se utiliza la pieza terminada.

Muchos sistemas de aleación permiten ajustar la temperatura de envejecimiento. Por ejemplo, algunas aleaciones de aluminio que se utilizan para fabricar remaches para la construcción de aeronaves se mantienen en hielo seco desde su tratamiento térmico inicial hasta que se instalan en la estructura. Una vez que este tipo de remache se deforma hasta alcanzar su forma final, el envejecimiento se produce a temperatura ambiente y aumenta su resistencia, lo que permite unir la estructura. Unas temperaturas de envejecimiento más altas podrían provocar un envejecimiento excesivo de otras partes de la estructura y requerirían un costoso tratamiento térmico posterior al montaje, ya que una temperatura de envejecimiento elevada favorece la formación de precipitados con demasiada facilidad.

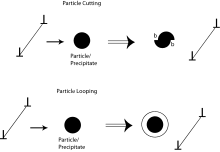

Existen varias formas mediante las cuales una matriz puede ser endurecida por precipitados, que también podrían ser diferentes para precipitados deformantes y precipitados no deformantes. [4]

Partículas deformables (precipitados débiles):

El endurecimiento por coherencia se produce cuando la interfaz entre las partículas y la matriz es coherente, lo que depende de parámetros como el tamaño de las partículas y la forma en que se introducen las partículas. La coherencia es cuando la red del precipitado y la de la matriz son continuas a lo largo de la interfaz. [5] Las partículas pequeñas precipitadas de una solución sólida sobresaturada suelen tener interfaces coherentes con la matriz. El endurecimiento por coherencia se origina a partir de la diferencia de volumen atómico entre el precipitado y la matriz, lo que da como resultado una deformación por coherencia. Si el volumen atómico del precipitado es menor, habrá tensión porque los átomos de la red están ubicados más cerca que en sus condiciones normales, mientras que cuando el volumen atómico del precipitado es mayor, habrá compresión de los átomos de la red, ya que están más separados que su posición normal. Independientemente de si la red está bajo compresión o tensión, el campo de tensión asociado interactúa con las dislocaciones, lo que conduce a una disminución del movimiento de las dislocaciones, ya sea por repulsión o atracción de las dislocaciones, lo que conduce a un aumento de la resistencia al rendimiento, similar al efecto del tamaño en el fortalecimiento de la solución sólida. Lo que diferencia este mecanismo del fortalecimiento mediante solución sólida es el hecho de que el precipitado tiene un tamaño definido, no un átomo, y por lo tanto una interacción más fuerte con las dislocaciones.

El endurecimiento por módulo resulta de los diferentes módulos de corte del precipitado y la matriz, lo que conduce a un cambio de energía de la tensión de la línea de dislocación cuando esta corta el precipitado. Además, la línea de dislocación podría doblarse al entrar en el precipitado, lo que aumenta la longitud afectada de la línea de dislocación. Nuevamente, el fortalecimiento surge de una manera similar a la del fortalecimiento por solución sólida, donde hay un desajuste en la red que interactúa con las dislocaciones, impidiendo su movimiento. Por supuesto, la gravedad de la interacción es diferente a la del fortalecimiento por solución sólida y por coherencia.

El fortalecimiento químico está asociado con la energía superficial de la interfaz entre el precipitado y la matriz recién introducida cuando la partícula es cortada por dislocaciones. Debido a que se necesita energía para formar la superficie, parte de la tensión que causa el movimiento de dislocación es absorbida por las superficies adicionales. Al igual que el endurecimiento por módulo, el análisis del área interfacial puede complicarse por la distorsión de la línea de dislocación.

El fortalecimiento del orden se produce cuando el precipitado es una estructura ordenada de modo que la energía de enlace antes y después del cizallamiento es diferente. Por ejemplo, en un cristal cúbico ordenado con composición AB, la energía de enlace de AA y BB después del cizallamiento es mayor que la del enlace AB antes. El aumento de energía asociado por unidad de área es la energía de límite de antifase y se acumula gradualmente a medida que la dislocación pasa a través de la partícula. Sin embargo, una segunda dislocación podría eliminar el dominio de antifase dejado por la primera dislocación cuando atraviesa la partícula. La atracción de la partícula y la repulsión de la primera dislocación mantienen una distancia equilibrada entre dos dislocaciones, lo que hace que el fortalecimiento del orden sea más complicado. Excepto cuando hay partículas muy finas, este mecanismo generalmente no es tan efectivo como otros para fortalecer. Otra forma de considerar este mecanismo es que cuando una dislocación cizalla una partícula, la secuencia de apilamiento entre la nueva superficie creada y la matriz se rompe, y el enlace no es estable. Para que la secuencia vuelva a esta interfaz, se necesita otra dislocación para cambiar el apilamiento. La primera y la segunda dislocación a menudo se denominan superdislocación. Debido a que se requieren superdislocaciones para cortar estas partículas, se produce un fortalecimiento debido a la disminución del movimiento de dislocación.

Partículas no deformables (precipitado fuerte):

En partículas no deformables, donde el espaciamiento es lo suficientemente pequeño o la interfaz precipitado-matriz está desordenada, la dislocación se curva en lugar de cortarse. El fortalecimiento está relacionado con el espaciamiento efectivo entre partículas considerando un tamaño finito de partícula, pero no la resistencia de la partícula, porque una vez que la partícula es lo suficientemente fuerte como para que las dislocaciones se doblen en lugar de cortarse, un mayor aumento de la resistencia a la penetración de la dislocación no afectará el fortalecimiento. Por lo tanto, el mecanismo principal es el fortalecimiento de Orowan, donde las partículas fuertes no permiten que las dislocaciones se muevan más allá. Por lo tanto, debe producirse una curvatura y, en este caso, la curvatura puede provocar la acumulación de bucles de dislocación, lo que disminuye el espacio disponible para que se doble una dislocación adicional. Si las dislocaciones no pueden cortar partículas y no pueden pasar más allá de ellas, entonces se impide con éxito el movimiento de la dislocación.

Las principales especies de reforzamiento por precipitación son las partículas de segunda fase. Estas partículas impiden el movimiento de las dislocaciones a lo largo de la red. Se puede determinar si las partículas de segunda fase se precipitarán o no en solución a partir de la línea de solidus en el diagrama de fases de las partículas. Físicamente, este efecto de reforzamiento se puede atribuir tanto a los efectos de tamaño y módulo como a la energía superficial o interfacial . [4] [6]

La presencia de partículas de segunda fase suele provocar distorsiones reticulares. Estas distorsiones reticulares se producen cuando las partículas del precipitado difieren en tamaño y estructura cristalográfica de los átomos del huésped. Las partículas de precipitado más pequeñas en una red del huésped provocan una tensión de tracción, mientras que las partículas de precipitado más grandes provocan una tensión de compresión. Los defectos de dislocación también crean un campo de tensión. Por encima de la dislocación hay una tensión de compresión y por debajo hay una tensión de tracción. En consecuencia, existe una energía de interacción negativa entre una dislocación y un precipitado que provocan respectivamente una tensión de compresión y una tensión de tracción o viceversa. En otras palabras, la dislocación será atraída por el precipitado. Además, existe una energía de interacción positiva entre una dislocación y un precipitado que tienen el mismo tipo de campo de tensión. Esto significa que la dislocación será repelida por el precipitado.

Las partículas de precipitado también actúan modificando localmente la rigidez de un material. Las dislocaciones son repelidas por regiones de mayor rigidez. Por el contrario, si el precipitado hace que el material sea más flexible localmente, la dislocación será atraída hacia esa región. Además, existen tres tipos de límites de interfase (IPB).

El primer tipo es un IPB coherente u ordenado, en el que los átomos se alinean uno a uno a lo largo del límite. Debido a la diferencia en los parámetros de red de las dos fases, se asocia una energía de tensión de coherencia con este tipo de límite. El segundo tipo es un IPB completamente desordenado y no hay tensiones de coherencia, pero la partícula tiende a no deformarse ante las dislocaciones. El último es un IPB parcialmente ordenado, por lo que las tensiones de coherencia se alivian parcialmente mediante la introducción periódica de dislocaciones a lo largo del límite.

En precipitados coherentes en una matriz, si el precipitado tiene un parámetro reticular menor que el de la matriz, entonces la coincidencia atómica a través del IPB conduce a un campo de tensión interno que interactúa con dislocaciones en movimiento.

Hay dos caminos de deformación, uno es el endurecimiento de la coherencia , el desajuste de la red es

¿Dónde está el módulo de corte, es el desajuste reticular coherente, es el radio de la partícula, es la fracción de volumen de la partícula, es el vector de Burgers, es igual a la concentración?

El otro es el endurecimiento por módulo . La energía de la dislocación es , cuando corta el precipitado, su energía es , el cambio en la energía del segmento de línea es

La longitud máxima de dislocación afectada es el diámetro de la partícula, el cambio de tensión de la línea se produce gradualmente a lo largo de una distancia igual a . La fuerza de interacción entre la dislocación y el precipitado es

Además, una dislocación puede atravesar una partícula de precipitado e introducir más interfase precipitado-matriz, lo que constituye un fortalecimiento químico . Cuando la dislocación está entrando en la partícula y está dentro de ella, la parte superior de la partícula corta b con respecto a la parte inferior acompaña la entrada de la dislocación. Un proceso similar ocurre cuando la dislocación sale de la partícula. El tránsito completo va acompañado de la creación de un área superficial de precipitado-matriz de magnitud aproximada , donde r es el radio de la partícula y b es la magnitud del vector de Burgers. El aumento resultante de la energía superficial es , donde es la energía superficial. La fuerza máxima entre la dislocación y la partícula es , la tensión de flujo correspondiente debería ser .

Cuando una partícula se corta por una dislocación, se necesita una tensión cortante umbral para deformarla. La expresión para la tensión cortante requerida es la siguiente:

Cuando el tamaño del precipitado es pequeño, la tensión de corte requerida es proporcional al tamaño del precipitado . Sin embargo, para una fracción de volumen de partículas fija, esta tensión puede disminuir a valores mayores de r debido a un aumento en el espaciamiento de partículas. El nivel general de la curva aumenta con aumentos en la resistencia inherente de las partículas o en la fracción de volumen de partículas.

La dislocación también puede curvarse alrededor de una partícula precipitada a través del llamado mecanismo de Orowan.

Dado que la partícula no se deforma, la dislocación se curva alrededor de las partículas ( ), la tensión necesaria para efectuar la derivación es inversamente proporcional al espaciado entre partículas , es decir, , donde es el radio de la partícula. Los bucles de dislocación rodean las partículas después de la operación de derivación, se tendría que extruir una dislocación posterior entre los bucles. Por lo tanto, el espaciado efectivo entre partículas para la segunda dislocación se reduce a con , y la tensión de derivación para esta dislocación debería ser , que es mayor que para la primera. Sin embargo, a medida que aumenta el radio de la partícula, aumentará de modo que se mantenga la misma fracción de volumen de precipitados, aumentará y disminuirá. Como resultado, el material se debilitará a medida que aumenta el tamaño del precipitado.

Para una fracción de volumen de partículas fija, disminuye al aumentar r, ya que esto va acompañado de un aumento en el espaciamiento de las partículas.

Por otra parte, el aumento del nivel de tensión como resultado de un espaciado más fino de las partículas no afecta al nivel de tensión. Es decir, una vez que una partícula es lo suficientemente fuerte como para resistir el corte, cualquier aumento adicional en su resistencia a la penetración de dislocaciones no tiene efecto sobre , que depende únicamente de las propiedades de la matriz y del espaciado efectivo de las partículas.

Si las partículas de A de fracción de volumen se dispersan en una matriz, las partículas se cortan para y se desvían para , la resistencia máxima se obtiene en , donde las tensiones de corte y de curvatura son iguales. Si hay partículas de B inherentemente más duras de la misma fracción de volumen, el nivel de la curva aumenta pero el de la una no. El endurecimiento máximo, mayor que el de las partículas A, se encuentra en . El aumento de la fracción de volumen de A aumenta el nivel de ambos y y aumenta la resistencia máxima obtenida. Esta última se encuentra en , que puede ser menor o mayor que dependiendo de la forma de la curva.

Existen dos tipos principales de ecuaciones para describir los dos mecanismos de endurecimiento por precipitación basados en precipitados débiles y fuertes. Los precipitados débiles pueden ser cizallados por dislocaciones, mientras que los precipitados fuertes no pueden, y por lo tanto la dislocación debe curvarse. En primer lugar, es importante considerar la diferencia entre estos dos mecanismos diferentes en términos de la tensión de línea de dislocación que generan. [7] La ecuación de equilibrio de la tensión de línea es:

¿Dónde está el radio de la dislocación en una determinada tensión? Los obstáculos fuertes tienen un radio pequeño debido a la curvatura de la dislocación. Aun así, la disminución de la resistencia del obstáculo aumentará y debe incluirse en el cálculo. L' también es igual al espaciado efectivo entre obstáculos L. Esto deja una ecuación para obstáculos fuertes:

Teniendo en cuenta las partículas débiles, debería estar acercándose debido a que la línea de dislocación se mantiene relativamente recta a través de los obstáculos. Además, L' será:

que establece la ecuación de la partícula débil:

Consideremos ahora los mecanismos para cada régimen:

Dislocación que corta a través de partículas:

para la mayoría de los reforzamientos en la etapa temprana, aumenta con , donde es un parámetro de desajuste adimensional (por ejemplo, en el endurecimiento por coherencia, es el cambio fraccional del precipitado y el parámetro de red de la matriz), es la fracción de volumen del precipitado, es el radio del precipitado y es la magnitud del vector de Burgers . Según esta relación, la resistencia de los materiales aumenta con el aumento del desajuste, la fracción de volumen y el tamaño de las partículas, de modo que la dislocación es más fácil de cortar a través de partículas con un radio más pequeño.

Para diferentes tipos de endurecimiento por corte, las ecuaciones que rigen son las siguientes.

Para el endurecimiento de la coherencia,

,

,

donde es el esfuerzo cortante aumentado, es el módulo de corte de la matriz y son el parámetro reticular del precipitado o la matriz.

Para el endurecimiento del módulo,

,

,

donde y son el módulo de corte del precipitado o la matriz.

Para el fortalecimiento químico,

,

,

donde es la energía superficial de la interfase partícula-matriz.

Para fortalecer el orden,

(baja , precipitación en etapa temprana), donde las dislocaciones están ampliamente separadas;

(alta , precipitación en etapa temprana), donde las dislocaciones no están muy separadas; , donde es la energía límite antifase.

Dislocaciones que se arquean alrededor de las partículas: cuando el precipitado es lo suficientemente fuerte como para resistir la penetración de las dislocaciones, las dislocaciones se arquean y la tensión máxima se da mediante la ecuación de Orowan. La arqueación por dislocación, también llamada fortalecimiento de Orowan, [8] es más probable que ocurra cuando la densidad de partículas en el material es menor.

donde es la resistencia del material, es el módulo de corte, es la magnitud del vector de Burgers, es la distancia entre los puntos de fijación y es el radio de la partícula de la segunda fase. Esta ecuación rectora muestra que para la curvatura por dislocación la resistencia es inversamente proporcional al radio de la partícula de la segunda fase , porque cuando la fracción de volumen del precipitado es fija, el espaciamiento entre partículas aumenta simultáneamente con el radio de la partícula , por lo tanto aumenta con .

Estas ecuaciones de gobierno muestran que el mecanismo de endurecimiento por precipitación depende del tamaño de las partículas de precipitado. Con tamaños pequeños , predominará el corte, mientras que con tamaños grandes , predominará el arqueamiento.

Si se observa el gráfico de ambas ecuaciones, queda claro que existe un radio crítico en el que se produce el máximo fortalecimiento. Este radio crítico suele estar entre 5 y 30 nm.

El modelo de fortalecimiento de Orowan mencionado anteriormente no tiene en cuenta los cambios en las dislocaciones debido a la flexión. Si se tiene en cuenta la curvatura y se supone la condición de inestabilidad en el mecanismo de Frank-Read, la tensión crítica para las dislocaciones que se curvan entre los segmentos de unión se puede describir como: [9]

donde es una función de , es el ángulo entre la línea de dislocación y el vector de Burgers, es la separación efectiva de partículas, es el vector de Burgers y es el radio de la partícula.

Control del tamaño del grano

Los precipitados en un material policristalino pueden actuar como refinadores de grano si están nucleados o ubicados cerca de los límites de grano, donde fijan los límites de grano a medida que una aleación se solidifica y no permiten una microestructura gruesa. Esto es útil, ya que las microestructuras más finas a menudo superan (propiedades mecánicas) a las más gruesas a temperatura ambiente. En los últimos tiempos, se están estudiando nanoprecipitados en condiciones de fluencia. Estos precipitados también pueden fijar el límite de grano a temperaturas más altas, actuando esencialmente como "fricción". Otro efecto útil puede ser impedir el deslizamiento del límite de grano en condiciones de fluencia difusional con precipitados muy finos y, si los precipitados están dispersos homogéneamente en la matriz, entonces estos mismos precipitados en los granos podrían interactuar con dislocaciones en condiciones de fluencia por dislocación. [10]

Precipitados secundarios

En determinadas condiciones de envejecimiento se pueden formar diferentes precipitados, en función de su composición elemental, que no existían previamente. Los precipitados secundarios pueden surgir de la eliminación de solutos de los estados de solución sólida de la matriz. El control de esto se puede aprovechar para controlar la microestructura e influir en las propiedades. [11]

Si bien se han hecho importantes esfuerzos para desarrollar nuevas aleaciones, los resultados experimentales requieren tiempo y dinero para implementarse. Una posible alternativa es realizar simulaciones con la teoría del funcional de la densidad , que puede aprovechar, en el contexto del endurecimiento por precipitación, la estructura cristalina de los precipitados y de la matriz y permitir la exploración de muchas más alternativas que con los experimentos en la forma tradicional.

Una estrategia para realizar estas simulaciones es centrarse en las estructuras ordenadas que se pueden encontrar en muchas aleaciones metálicas, como las estructuras de apilamiento de período largo (LPSO) que se han observado en numerosos sistemas. [12] [13] [14] La estructura LPSO es una configuración de capas empaquetadas a lo largo de un eje con algunas capas enriquecidas con elementos precipitados. Esto permite explotar la simetría de las superceldas y se adapta bien a los métodos DFT disponibles actualmente. [15]

De esta manera, algunos investigadores han desarrollado estrategias para detectar posibles precipitados de fortalecimiento que permitan disminuir el peso de algunas aleaciones metálicas. [16] Por ejemplo, las aleaciones de Mg han recibido un interés progresivo para reemplazar al aluminio y al acero en la industria automotriz debido a que es uno de los metales estructurales más ligeros. Sin embargo, las aleaciones de Mg muestran problemas de baja resistencia y ductilidad que han limitado su uso. Para superar esto, se ha utilizado la técnica de endurecimiento por precipitación, mediante la adición de elementos de tierras raras, para mejorar la resistencia y ductilidad de la aleación. Específicamente, se encontraron las estructuras LPSO que son responsables de estos incrementos, generando una aleación de Mg que exhibió una alta resistencia a la fluencia: 610 MPa al 5% de elongación a temperatura ambiente. [17]

De esta manera, algunos investigadores han desarrollado estrategias para buscar alternativas más económicas que los Elementos Raros (RE). Se simuló un sistema ternario con Mg-Xl-Xs, donde Xl y Xs corresponden a átomos más grandes y más cortos que Mg, respectivamente. En el marco de este estudio, se confirmaron más de 85 estructuras LPSO Mg-Re-Xs, mostrando la capacidad de la DFT para predecir estructuras ternarias LPSO conocidas. Luego exploraron los 11 elementos Xl no RE y se encontró que 4 de ellos son termodinámicamente estables. Uno de ellos es el sistema Mg-Ca-Zn que se predice que formará una estructura LPSO. [18]

Siguiendo las predicciones anteriores de DFT, otros investigadores realizaron experimentos con el sistema Mg-Zn-Y-Mn-Ca y descubrieron que con una adición de Ca del 0,34 %at las propiedades mecánicas del sistema mejoraron debido a la formación de estructuras LPSO, logrando “un buen equilibrio entre resistencia y ductilidad”. [19]