_002.jpg/440px-Inside_detail_of_DEMACO_DTC-1000_Treatment_Center_for_Fresh_Pasta_Production_(October_1995)_002.jpg)

El acero inoxidable , también conocido como acero inoxidable , acero resistente a la corrosión ( CRES ) y acero inoxidable , es una aleación de hierro resistente a la oxidación y la corrosión . Contiene al menos un 10,5% de cromo y normalmente níquel , así como entre un 0,2 y un 2,11% de carbono . La resistencia del acero inoxidable a la corrosión se debe al cromo, que forma una película pasiva que puede proteger el material y autocurarse en presencia de oxígeno. [1] : 3

Las propiedades de la aleación, como el brillo y la resistencia a la corrosión, son útiles en muchas aplicaciones. El acero inoxidable se puede laminar en láminas , placas, barras, alambres y tubos. Estos pueden usarse en utensilios de cocina , cubiertos , instrumentos quirúrgicos , electrodomésticos grandes , vehículos, material de construcción en grandes edificios, equipos industriales (por ejemplo, en fábricas de papel , plantas químicas , tratamiento de agua ) y tanques de almacenamiento y camiones cisterna para productos químicos y alimenticios.

La capacidad de limpieza biológica del acero inoxidable es superior a la del aluminio y el cobre, y comparable a la del vidrio. [2] Su facilidad de limpieza, resistencia y resistencia a la corrosión han impulsado el uso de acero inoxidable en plantas de procesamiento de alimentos y productos farmacéuticos. [3]

Los diferentes tipos de acero inoxidable están etiquetados con un número AISI de tres dígitos. [4] La norma ISO 15510 enumera las composiciones químicas de los aceros inoxidables de las especificaciones de las normas ISO, ASTM , EN , JIS y GB existentes en una útil tabla de intercambio. [5]

Aunque el acero inoxidable se oxida, esto sólo afecta a las pocas capas externas de átomos, y su contenido de cromo protege las capas más profundas de la oxidación.

La adición de nitrógeno también mejora la resistencia a la corrosión por picaduras y aumenta la resistencia mecánica. [6] Por lo tanto, existen numerosos grados de acero inoxidable con diferentes contenidos de cromo y molibdeno para adaptarse al entorno que debe soportar la aleación. [7] La resistencia a la corrosión se puede aumentar aún más mediante los siguientes medios:

El tipo más común de acero inoxidable, el 304, tiene un límite elástico a la tracción de alrededor de 30.000 psi (210 MPa) en estado recocido. Puede reforzarse mediante trabajo en frío hasta una resistencia de 153 000 psi (1050 MPa) en condiciones completamente duras.

Los aceros inoxidables más resistentes comúnmente disponibles son las aleaciones que endurecen por precipitación, como 17-4 PH y Custom 465. Estos pueden tratarse térmicamente para tener límites elásticos a la tracción de hasta 251.000 psi (1.730 MPa). [8]

El acero inoxidable es un acero y, como tal, su punto de fusión es cercano al del acero ordinario y mucho más alto que los puntos de fusión del aluminio o el cobre. Como ocurre con la mayoría de las aleaciones, el punto de fusión del acero inoxidable se expresa en forma de un rango de temperaturas, y no de una sola temperatura. [9] Este rango de temperatura va de 1.400 a 1.530 °C (2.550 a 2.790 °F; 1.670 a 1.800 K; 3.010 a 3.250 °R) [10] dependiendo de la consistencia específica de la aleación en cuestión.

Al igual que el acero , los aceros inoxidables son conductores de electricidad relativamente malos, con conductividades eléctricas significativamente más bajas que el cobre. En particular, la resistencia de contacto no eléctrica (ECR) del acero inoxidable surge como resultado de la densa capa protectora de óxido y limita su funcionalidad en aplicaciones como conectores eléctricos. [11] Las aleaciones de cobre y los conectores recubiertos de níquel tienden a exhibir valores de ECR más bajos y son materiales preferidos para tales aplicaciones. Sin embargo, los conectores de acero inoxidable se emplean en situaciones en las que ECR plantea criterios de diseño más bajos y se requiere resistencia a la corrosión, por ejemplo en altas temperaturas y ambientes oxidantes. [12]

Los aceros inoxidables martensíticos , dúplex y ferríticos son magnéticos , mientras que el acero inoxidable austenítico suele ser no magnético. [13] El acero ferrítico debe su magnetismo a su estructura cristalina cúbica centrada en el cuerpo , en la que los átomos de hierro están dispuestos en cubos (con un átomo de hierro en cada esquina) y un átomo de hierro adicional en el centro. Este átomo de hierro central es responsable de las propiedades magnéticas del acero ferrítico. Esta disposición también limita la cantidad de carbono que el acero puede absorber a alrededor del 0,025%. [14] Se han desarrollado grados con bajo campo coercitivo para electroválvulas utilizadas en electrodomésticos y para sistemas de inyección en motores de combustión interna. Algunas aplicaciones requieren materiales no magnéticos, como las imágenes por resonancia magnética . [ cita necesaria ] Los aceros inoxidables austeníticos , que generalmente no son magnéticos , pueden volverse ligeramente magnéticos mediante el endurecimiento por trabajo . A veces, si se dobla o corta acero austenítico, se produce magnetismo a lo largo del borde del acero inoxidable porque la estructura cristalina se reorganiza. [15]

El irritamiento , a veces llamado soldadura en frío, es una forma de desgaste adhesivo severo, que puede ocurrir cuando dos superficies metálicas están en movimiento relativo entre sí y bajo una gran presión. Los sujetadores de acero inoxidable austenítico son particularmente susceptibles al desgaste de las roscas, aunque otras aleaciones que autogeneran una película protectora de óxido en la superficie, como el aluminio y el titanio, también son susceptibles. Bajo deslizamiento con alta fuerza de contacto, este óxido puede deformarse, romperse y eliminarse de partes del componente, exponiendo el metal reactivo desnudo. Cuando las dos superficies son del mismo material, estas superficies expuestas pueden fusionarse fácilmente. La separación de las dos superficies puede provocar el desgarro de la superficie e incluso el agarrotamiento completo de los componentes o sujetadores metálicos. [17] [18] El irritamiento se puede mitigar mediante el uso de materiales diferentes (bronce contra acero inoxidable) o el uso de diferentes aceros inoxidables (martensítico contra austenítico). Además, las uniones roscadas se pueden lubricar para proporcionar una película entre las dos piezas y evitar el rozamiento. Nitronic 60, elaborado mediante una aleación selectiva con manganeso, silicio y nitrógeno, ha demostrado una tendencia reducida a la formación de agallas. [18]

La densidad del acero inoxidable oscila entre 7.500 kg/m 3 y 8.000 kg/m 3 dependiendo de la aleación. [19]

La invención del acero inoxidable siguió a una serie de avances científicos, que comenzaron en 1798, cuando Louis Vauquelin mostró por primera vez el cromo a la Academia Francesa . A principios del siglo XIX, los científicos británicos James Stoddart, Michael Faraday y Robert Mallet observaron la resistencia de las aleaciones de cromo y hierro ("aceros al cromo") a los agentes oxidantes . Robert Bunsen descubrió la resistencia del cromo a los ácidos fuertes. La resistencia a la corrosión de las aleaciones de hierro y cromo pudo haber sido reconocida por primera vez en 1821 por Pierre Berthier , quien observó su resistencia al ataque de algunos ácidos y sugirió su uso en cuchillería. [21]

En la década de 1840, tanto las acerías británicas de Sheffield como la alemana Krupp producían acero al cromo; este último lo empleó para cañones en la década de 1850. [22] En 1861, Robert Forester Mushet obtuvo una patente sobre el acero al cromo en Gran Bretaña. [23]

Estos acontecimientos llevaron a la primera producción estadounidense de acero que contiene cromo por parte de J. Baur de Chrome Steel Works de Brooklyn para la construcción de puentes. En 1869 se emitió una patente estadounidense para el producto. [24] : 2261 [a] A esto le siguió el reconocimiento de la resistencia a la corrosión de las aleaciones de cromo por parte de los ingleses John T. Woods y John Clark, quienes notaron rangos de cromo de 5 a 30. %, con tungsteno añadido y "carbono medio". Persiguieron el valor comercial de la innovación a través de una patente británica para "Aleaciones resistentes a la intemperie". [24] : 261, 11 [25] [ se necesita cita completa ]

A finales de la década de 1890, el químico alemán Hans Goldschmidt desarrolló un proceso aluminotérmico ( termita ) para producir cromo libre de carbono. [26] Entre 1904 y 1911, varios investigadores, en particular León Guillet de Francia, prepararon aleaciones que hoy se considerarían acero inoxidable. [26] [27]

En 1908, la empresa de Essen Friedrich Krupp Germaniawerft construyó en Alemania el velero Germania de 366 toneladas con casco de acero al cromo-níquel. En 1911, Philip Monnartz informó sobre la relación entre el contenido de cromo y la resistencia a la corrosión. [28] El 17 de octubre de 1912, los ingenieros de Krupp Benno Strauss y Eduard Maurer patentaron como Nirosta el acero inoxidable austenítico [29] [30] [31] [28] conocido hoy como 18/8 o AISI tipo 304. [32]

En Estados Unidos se estaban produciendo avances similares, donde Christian Dantsizen de General Electric [32] y Frederick Becket (1875-1942) de Union Carbide estaban industrializando el acero inoxidable ferrítico. [33] En 1912, Elwood Haynes solicitó una patente estadounidense sobre una aleación de acero inoxidable martensítico, que no fue concedida hasta 1919. [34]

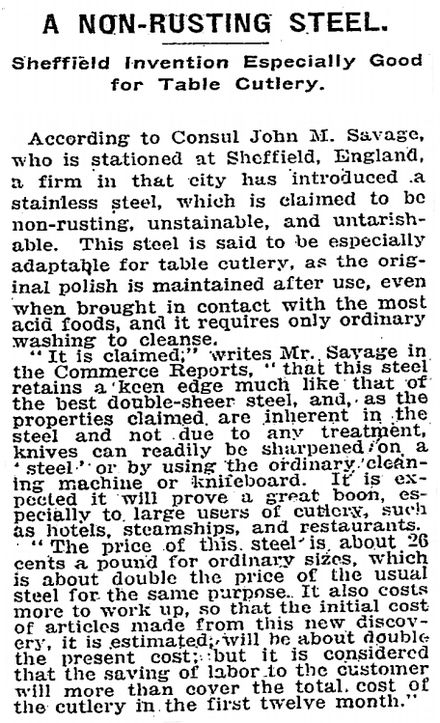

Mientras buscaba una aleación resistente a la corrosión para cañones de armas en 1912, Harry Brearley del laboratorio de investigación Brown-Firth en Sheffield, Inglaterra, descubrió y posteriormente industrializó una aleación de acero inoxidable martensítico , hoy conocida como AISI tipo 420. [32] El descubrimiento fue anunció dos años más tarde en un artículo periodístico de enero de 1915 en The New York Times . [20]

Posteriormente, Firth Vickers comercializó el metal bajo la marca "Staybrite" en Inglaterra y se utilizó para el nuevo dosel de entrada del Hotel Savoy en Londres en 1929. [35] Brearley solicitó una patente estadounidense durante 1915 solo para descubrir que Haynes había uno ya registrado. Brearley y Haynes reunieron sus fondos y, con un grupo de inversores, formaron la American Stainless Steel Corporation, con sede en Pittsburgh , Pensilvania. [24] : 360

Brearley inicialmente llamó a su nueva aleación "acero inoxidable". La aleación se vendió en Estados Unidos con diferentes marcas como "Allegheny metal" y "Nirosta steel". Incluso dentro de la industria metalúrgica, el nombre permaneció inestable; en 1921, una revista especializada lo llamó "acero insostenible". [36] Brearley trabajó con un fabricante de cubiertos local, quien le dio el nombre de "acero inoxidable". [37] Todavía en 1932, Ford Motor Company seguía llamando a la aleación "acero inoxidable" en materiales promocionales de automóviles. [38]

En 1929, antes de la Gran Depresión, se fabricaban y vendían anualmente en Estados Unidos más de 25.000 toneladas de acero inoxidable. [39]

Los importantes avances tecnológicos de las décadas de 1950 y 1960 permitieron la producción de grandes tonelajes a un costo asequible:

El acero inoxidable se clasifica en cinco familias principales que se diferencian principalmente por su estructura cristalina :

El acero inoxidable austenítico [44] [45] es la familia más grande de aceros inoxidables y representa aproximadamente dos tercios de toda la producción de acero inoxidable. [46] Poseen una microestructura austenítica, que es una estructura cristalina cúbica centrada en la cara . [47] Esta microestructura se logra aleando acero con suficiente níquel y/o manganeso y nitrógeno para mantener una microestructura austenítica a todas las temperaturas, desde la región criogénica hasta el punto de fusión. [47] Por lo tanto, los aceros inoxidables austeníticos no son endurecibles mediante tratamiento térmico ya que poseen la misma microestructura a todas las temperaturas. [47]

Sin embargo, "la temperatura de formación es un factor esencial para que los productos de acero inoxidable austenítico metaestable (M-ASS) se adapten a las microestructuras y al rendimiento mecánico criogénico... Los aceros inoxidables austeníticos metaestables (M-ASS) se utilizan ampliamente en la fabricación de recipientes a presión criogénicos (CPV). ), debido a su alta tenacidad criogénica, ductilidad, solidez, resistencia a la corrosión y economía". [48]

El conformado criogénico en frío de acero inoxidable austenítico es una extensión del ciclo de calentamiento , enfriamiento y revenido , donde la temperatura final del material antes de su uso a carga completa se reduce a un rango de temperatura criogénica. Esto puede eliminar tensiones residuales y mejorar la resistencia al desgaste. [49]

Subgrupos de acero inoxidable austenítico, serie 200 y serie 300:

Los aceros inoxidables ferríticos poseen una microestructura de ferrita como el acero al carbono, que es una estructura cristalina cúbica centrada en el cuerpo , y contienen entre 10,5% y 27% de cromo con muy poco o nada de níquel. Esta microestructura está presente a todas las temperaturas debido a la adición de cromo, por lo que no son susceptibles de endurecerse mediante tratamiento térmico. No pueden reforzarse mediante trabajo en frío en el mismo grado que los aceros inoxidables austeníticos. Son magnéticos. Las adiciones de niobio (Nb), titanio (Ti) y circonio (Zr) al tipo 430 permiten una buena soldabilidad. Debido a la casi ausencia de níquel, son menos costosos que los aceros austeníticos y están presentes en muchos productos, que incluyen:

Los aceros inoxidables martensíticos tienen una estructura cristalina cúbica centrada en el cuerpo, ofrecen una amplia gama de propiedades y se utilizan como aceros inoxidables para ingeniería, aceros inoxidables para herramientas y aceros resistentes a la fluencia . Son magnéticos y no tan resistentes a la corrosión como los aceros inoxidables ferríticos y austeníticos debido a su bajo contenido de cromo. Se dividen en cuatro categorías (con cierta superposición): [56]

Los aceros inoxidables martensíticos pueden tratarse térmicamente para proporcionar mejores propiedades mecánicas. El tratamiento térmico suele implicar tres pasos: [58]

La sustitución de parte del carbono en los aceros inoxidables martensíticos por nitrógeno es un avance reciente. [ ¿ cuando? ] La solubilidad limitada del nitrógeno aumenta mediante el proceso de refinación por electroescoria a presión (PESR), en el que la fusión se lleva a cabo bajo alta presión de nitrógeno. Se ha conseguido acero que contiene hasta un 0,4% de nitrógeno, lo que da lugar a una mayor dureza y resistencia y a una mayor resistencia a la corrosión. Como PESR es caro, se han logrado contenidos de nitrógeno más bajos pero significativos utilizando el proceso AOD estándar. [59] [60] [61] [62] [63]

Los aceros inoxidables dúplex tienen una microestructura mixta de austenita y ferrita, siendo la proporción ideal una mezcla de 50:50, aunque las aleaciones comerciales pueden tener proporciones de 40:60. Se caracterizan por tener un mayor contenido de cromo (19-32%) y molibdeno (hasta un 5%) y menores contenidos de níquel que los aceros inoxidables austeníticos. Los aceros inoxidables dúplex tienen aproximadamente el doble de límite elástico que el acero inoxidable austenítico. Su microestructura mixta proporciona una resistencia mejorada al agrietamiento por corrosión bajo tensión de cloruro en comparación con los tipos de acero inoxidable austenítico 304 y 316. Los grados dúplex generalmente se dividen en tres subgrupos según su resistencia a la corrosión: dúplex pobre, dúplex estándar y súper dúplex. Las propiedades de los aceros inoxidables dúplex se logran con un contenido general de aleación más bajo que los grados superausteníticos de rendimiento similar, lo que hace que su uso sea rentable para muchas aplicaciones. La industria de la celulosa y el papel fue una de las primeras en utilizar ampliamente el acero inoxidable dúplex. Hoy en día, la industria del petróleo y el gas es el mayor usuario y ha presionado para obtener grados más resistentes a la corrosión, lo que ha llevado al desarrollo de grados súper dúplex e hiperdúplex. Más recientemente, se ha desarrollado el dúplex lean, menos costoso (y ligeramente menos resistente a la corrosión), principalmente para aplicaciones estructurales en la edificación y la construcción (barras de refuerzo de hormigón, placas para puentes, obras costeras) y en la industria del agua .

Los aceros inoxidables endurecidos por precipitación tienen una resistencia a la corrosión comparable a las variedades austeníticas, pero pueden endurecerse por precipitación a resistencias aún mayores que otros grados martensíticos. Hay tres tipos de aceros inoxidables que endurecen por precipitación: [64]

El tratamiento de la solución a aproximadamente 1040 °C (1900 °F) seguido del enfriamiento da como resultado una estructura martensítica relativamente dúctil. El tratamiento de envejecimiento posterior a 475 °C (887 °F) precipita fases ricas en Nb y Cu que aumentan la resistencia hasta un límite elástico superior a 1000 MPa. Este excelente nivel de resistencia se utiliza en aplicaciones de alta tecnología como la aeroespacial (normalmente después de refundirlas para eliminar inclusiones no metálicas, lo que aumenta la vida útil). Otra ventaja importante de este acero es que el envejecimiento, a diferencia de los tratamientos de templado, se lleva a cabo a una temperatura que se puede aplicar a piezas (casi) terminadas sin distorsión ni decoloración.

El tratamiento térmico típico implica el tratamiento con solución y el enfriamiento rápido . En este punto, la estructura sigue siendo austenítica. Luego, la transformación martensítica se obtiene mediante un tratamiento criogénico a -75 °C (-103 °F) o mediante un trabajo en frío severo (más del 70% de deformación, generalmente mediante laminación en frío o trefilado). El envejecimiento a 510 °C (950 °F), que precipita la fase intermetálica de Ni 3 Al, se lleva a cabo como se indicó anteriormente en piezas casi terminadas. Se alcanzan entonces niveles de límite elástico superiores a 1400 MPa.

La estructura permanece austenítica a todas las temperaturas.

El tratamiento térmico típico implica el tratamiento con solución y el enfriamiento, seguidos del envejecimiento a 715 °C (1319 °F). El envejecimiento forma precipitaciones de Ni 3 Ti y aumenta el límite elástico a aproximadamente 650 MPa (94 ksi) a temperatura ambiente. A diferencia de los grados anteriores, las propiedades mecánicas y la resistencia a la fluencia de este acero siguen siendo muy buenas a temperaturas de hasta 700 °C (1300 °F). Como resultado, el A286 se clasifica como una superaleación a base de Fe , utilizada en motores a reacción, turbinas de gas y piezas de turbo.

Se reconocen más de 150 calidades de acero inoxidable, de las cuales 15 son las más utilizadas. Se utilizan muchos sistemas de clasificación, incluidos los grados de acero SAE de EE. UU . El Sistema Unificado de Numeración para Metales y Aleaciones (UNS) fue desarrollado por la ASTM en 1970. Los europeos adoptaron la norma EN 10088. [32]

A diferencia del acero al carbono , los aceros inoxidables no sufren una corrosión uniforme cuando se exponen a ambientes húmedos. El acero al carbono sin protección se oxida fácilmente cuando se expone a una combinación de aire y humedad. La capa superficial de óxido de hierro resultante es porosa y frágil. Además, como el óxido de hierro ocupa un volumen mayor que el acero original, esta capa se expande y tiende a descascararse y desprenderse, exponiendo el acero subyacente a mayores ataques. En comparación, los aceros inoxidables contienen suficiente cromo para sufrir pasivación , formando espontáneamente una película superficial inerte microscópicamente delgada de óxido de cromo por reacción con el oxígeno del aire e incluso con la pequeña cantidad de oxígeno disuelto en el agua. Esta película pasiva evita una mayor corrosión al bloquear la difusión de oxígeno a la superficie del acero y, por lo tanto, evita que la corrosión se propague a la mayor parte del metal. [66] Esta película es autorreparable, incluso cuando se raya o se altera temporalmente por una condición ambiental alterada que excede la resistencia a la corrosión inherente de ese grado. [66] [67]

La resistencia de esta película a la corrosión depende de la composición química del acero inoxidable, principalmente del contenido de cromo. Se acostumbra distinguir entre cuatro formas de corrosión: uniforme, localizada (picaduras), galvánica y SCC (fisuración por corrosión bajo tensión). Cualquiera de estas formas de corrosión puede ocurrir cuando el grado de acero inoxidable no es el adecuado para el entorno de trabajo.

La denominación "CRES" se refiere al acero (inoxidable) resistente a la corrosión.

La corrosión uniforme tiene lugar en entornos muy agresivos, normalmente donde se producen o se utilizan mucho productos químicos, como en las industrias de pulpa y papel. Se ataca toda la superficie del acero y la corrosión se expresa como velocidad de corrosión en mm/año (normalmente menos de 0,1 mm/año es aceptable para tales casos). Las tablas de corrosión proporcionan pautas. [68]

Este suele ser el caso cuando los aceros inoxidables se exponen a soluciones ácidas o básicas. La corrosión del acero inoxidable depende del tipo y la concentración de ácido o base y de la temperatura de la solución. La corrosión uniforme suele ser fácil de evitar debido a la gran cantidad de datos sobre corrosión publicados o a las pruebas de corrosión en laboratorio que se realizan fácilmente.

Las soluciones ácidas se pueden clasificar en dos categorías generales: ácidos reductores, como el ácido clorhídrico y el ácido sulfúrico diluido , y ácidos oxidantes , como el ácido nítrico y el ácido sulfúrico concentrado. El aumento del contenido de cromo y molibdeno proporciona una mayor resistencia a los ácidos reductores, mientras que el aumento del contenido de cromo y silicio proporciona una mayor resistencia a los ácidos oxidantes. El ácido sulfúrico es uno de los productos químicos industriales más producidos. A temperatura ambiente, el acero inoxidable tipo 304 solo es resistente al 3% de ácido, mientras que el tipo 316 es resistente al 3% de ácido hasta 50 °C (120 °F) y al 20% de ácido a temperatura ambiente. Por tanto, el acero inoxidable tipo 304 rara vez se utiliza en contacto con ácido sulfúrico. El tipo 904L y la aleación 20 son resistentes al ácido sulfúrico en concentraciones aún mayores por encima de la temperatura ambiente. [69] [70] El ácido sulfúrico concentrado posee características oxidantes como el ácido nítrico y, por lo tanto, los aceros inoxidables que contienen silicio también son útiles. [ cita necesaria ] El ácido clorhídrico daña cualquier tipo de acero inoxidable y debe evitarse. [1] : 118 [71] Todos los tipos de acero inoxidable resisten el ataque del ácido fosfórico y del ácido nítrico a temperatura ambiente. En altas concentraciones y temperaturas elevadas, se producirá ataque y se requieren aceros inoxidables de mayor aleación. [72] [73] [74] En general, los ácidos orgánicos son menos corrosivos que los ácidos minerales como el ácido clorhídrico y sulfúrico.

Los aceros inoxidables tipo 304 y tipo 316 no se ven afectados por bases débiles como el hidróxido de amonio , incluso en altas concentraciones y a altas temperaturas. Los mismos grados expuestos a bases más fuertes como el hidróxido de sodio en altas concentraciones y altas temperaturas probablemente experimentarán algo de grabado y agrietamiento. [75] El aumento del contenido de cromo y níquel proporciona una mayor resistencia.

Todos los grados resisten el daño causado por aldehídos y aminas , aunque en el último caso el tipo 316 es preferible al tipo 304; El acetato de celulosa daña el tipo 304 a menos que la temperatura se mantenga baja. Las grasas y los ácidos grasos solo afectan al tipo 304 a temperaturas superiores a 150 °C (300 °F) y al tipo 316 SS por encima de 260 °C (500 °F), mientras que el tipo 317 SS no se ve afectado en todas las temperaturas. El tipo 316L es necesario para el procesamiento de urea . [1] [ página necesaria ]

La corrosión localizada puede ocurrir de varias maneras, por ejemplo, corrosión por picaduras y corrosión por grietas . Estos ataques localizados son más comunes en presencia de iones cloruro . Los niveles más altos de cloruro requieren aceros inoxidables más aleados.

La corrosión localizada puede ser difícil de predecir porque depende de muchos factores, entre ellos:

La corrosión por picaduras se considera la forma más común de corrosión localizada. La resistencia a la corrosión de los aceros inoxidables por picaduras suele expresarse mediante el PREN , obtenido mediante la fórmula:

donde los términos corresponden a la proporción del contenido en masa de cromo, molibdeno y nitrógeno en el acero. Por ejemplo, si el acero estuviera compuesto por un 15% de cromo, el %Cr sería igual a 15.

Cuanto mayor sea el PREN, mayor será la resistencia a la corrosión por picaduras. Por lo tanto, el aumento del contenido de cromo, molibdeno y nitrógeno proporciona una mejor resistencia a la corrosión por picaduras.

Aunque el PREN de ciertos aceros puede ser teóricamente suficiente para resistir la corrosión por picaduras, la corrosión por grietas aún puede ocurrir cuando el diseño deficiente ha creado áreas confinadas (placas superpuestas, interfaces arandela-placa, etc.) o cuando se forman depósitos en el material. En estas áreas seleccionadas, es posible que el PREN no sea lo suficientemente alto para las condiciones del servicio. Un buen diseño, técnicas de fabricación, selección de aleaciones, condiciones operativas adecuadas basadas en la concentración de compuestos activos presentes en la solución que causan corrosión, pH, etc. pueden prevenir dicha corrosión. [76]

El agrietamiento por corrosión bajo tensión (SCC) es un agrietamiento y falla repentinos de un componente sin deformación. Puede ocurrir cuando se cumplen tres condiciones:

El mecanismo SCC resulta de la siguiente secuencia de eventos:

Mientras que las picaduras suelen provocar superficies antiestéticas y, en el peor de los casos, la perforación de la lámina de acero inoxidable, el fallo causado por el SCC puede tener graves consecuencias. Por tanto, se considera una forma especial de corrosión.

Como el SCC requiere que se cumplan varias condiciones, se puede contrarrestar con medidas relativamente sencillas, que incluyen:

La corrosión galvánica [77] (también llamada "corrosión de metales diferentes") se refiere al daño por corrosión inducido cuando dos materiales diferentes se acoplan en un electrolito corrosivo. El electrolito más común es el agua, desde agua dulce hasta agua de mar. Cuando se forma un par galvánico, uno de los metales del par se convierte en ánodo y se corroe más rápido que si estuviera solo, mientras que el otro se convierte en cátodo y se corroe más lentamente que si estuviera solo. El acero inoxidable, debido a que tiene un potencial de electrodo más positivo que, por ejemplo, el acero al carbono y el aluminio, se convierte en cátodo, acelerando la corrosión del metal anódico. Un ejemplo es la corrosión de los remaches de aluminio que sujetan láminas de acero inoxidable en contacto con el agua. [78] Las áreas de superficie relativas del ánodo y el cátodo son importantes para determinar la velocidad de corrosión. En el ejemplo anterior, la superficie de los remaches es pequeña en comparación con la de la lámina de acero inoxidable, lo que provoca una rápida corrosión. [78] Sin embargo, si se utilizan sujetadores de acero inoxidable para ensamblar láminas de aluminio, la corrosión galvánica será mucho más lenta porque la densidad de corriente galvánica en la superficie de aluminio será muchos órdenes de magnitud menor. [78] Un error frecuente es ensamblar placas de acero inoxidable con tornillería de acero al carbono; mientras que el uso de acero inoxidable para sujetar placas de acero al carbono suele ser aceptable, lo contrario no lo es. Proporcionar aislamiento eléctrico entre metales diferentes, siempre que sea posible, es eficaz para prevenir este tipo de corrosión. [78]

A temperaturas elevadas, todos los metales reaccionan con gases calientes. La mezcla gaseosa de alta temperatura más común es el aire, del cual el oxígeno es el componente más reactivo. Para evitar la corrosión en el aire, el acero al carbono se limita a aproximadamente 480 °C (900 °F). La resistencia a la oxidación en los aceros inoxidables aumenta con las adiciones de cromo, silicio y aluminio. Pequeñas adiciones de cerio e itrio aumentan la adhesión de la capa de óxido a la superficie. [79] La adición de cromo sigue siendo el método más común para aumentar la resistencia a la corrosión a altas temperaturas en los aceros inoxidables; El cromo reacciona con el oxígeno para formar incrustaciones de óxido de cromo, lo que reduce la difusión de oxígeno en el material. El mínimo de 10,5 % de cromo en los aceros inoxidables proporciona una resistencia de aproximadamente 700 °C (1300 °F), mientras que un 16 % de cromo proporciona una resistencia de hasta aproximadamente 1200 °C (2200 °F). El tipo 304, el grado más común de acero inoxidable con 18% de cromo, es resistente a aproximadamente 870 °C (1600 °F). Otros gases, como el dióxido de azufre , el sulfuro de hidrógeno , el monóxido de carbono y el cloro , también atacan al acero inoxidable. La resistencia a otros gases depende del tipo de gas, la temperatura y el contenido de aleación del acero inoxidable. [80] [81] Con la adición de hasta un 5% de aluminio, los grados ferríticos Fe-Cr-Al están diseñados para resistencia eléctrica y resistencia a la oxidación a temperaturas elevadas. Estas aleaciones incluyen Kanthal , producida en forma de alambre o cintas. [82]

Los acabados de laminado estándar se pueden aplicar al acero inoxidable laminado plano directamente mediante rodillos y abrasivos mecánicos. Primero se lamina el acero hasta alcanzar el tamaño y el espesor necesarios y luego se recoce para cambiar las propiedades del material final. Cualquier oxidación que se forme en la superficie ( escamas de laminación ) se elimina mediante decapado y se crea una capa de pasivación en la superficie. Luego se puede aplicar un acabado final para lograr la apariencia estética deseada. [83] [84]

Las siguientes designaciones se utilizan en los EE. UU. para describir acabados de acero inoxidable según ASTM A480/A480M-18 (DIN): [85]

Hay disponible una amplia gama de procesos de unión para aceros inoxidables, aunque la soldadura es, con diferencia, la más común. [86] [52]

La facilidad de soldadura depende en gran medida del tipo de acero inoxidable utilizado. Los aceros inoxidables austeníticos son los más fáciles de soldar mediante arco eléctrico , con propiedades de soldadura similares a las del metal base (no trabajado en frío). Los aceros inoxidables martensíticos también se pueden soldar mediante arco eléctrico pero, como la zona afectada por el calor (HAZ) y la zona de fusión (FZ) forman martensita al enfriarse, se deben tomar precauciones para evitar el agrietamiento de la soldadura. Las prácticas de soldadura inadecuadas también pueden causar azúcar (incrustaciones de óxido) y/o tinte térmico en la parte posterior de la soldadura. Esto se puede evitar con el uso de gases de retropurga, placas de respaldo y fundentes. [87] Casi siempre se requiere un tratamiento térmico posterior a la soldadura, mientras que en algunos casos también es necesario el precalentamiento antes de la soldadura. [52] La soldadura por arco eléctrico de acero inoxidable ferrítico tipo 430 da como resultado el crecimiento de granos en la ZAT, lo que conduce a la fragilidad. Esto se ha superado en gran medida con grados ferríticos estabilizados, donde el niobio, el titanio y el circonio forman precipitados que impiden el crecimiento del grano. [88] [89] La soldadura de acero inoxidable dúplex mediante arco eléctrico es una práctica común pero requiere un control cuidadoso de los parámetros del proceso. De lo contrario se produce la precipitación de fases intermetálicas no deseadas, lo que reduce la tenacidad de las soldaduras. [90]

Los procesos de soldadura por arco eléctrico incluyen: [86]

La soldadura MIG, MAG y TIG son los métodos más comunes.

Otros procesos de soldadura incluyen:

El acero inoxidable se puede unir con adhesivos como silicona, polímeros modificados con sililo y epoxis . En algunas situaciones también se utilizan adhesivos acrílicos y de poliuretano . [91]

La mayor parte de la producción mundial de acero inoxidable se produce mediante los siguientes procesos:

Las cifras de producción mundial de acero inoxidable las publica anualmente el Foro Internacional del Acero Inoxidable. De las cifras de producción de la UE, Italia, Bélgica y España fueron notables, mientras que Canadá y México no produjeron ninguna. China, Japón, Corea del Sur, Taiwán, India, Estados Unidos e Indonesia fueron grandes productores, mientras que Rusia informó poca producción. [46]

Desglose de la producción por familias de aceros inoxidables en 2017:

El acero inoxidable se utiliza en multitud de campos, incluidos la arquitectura, el arte, la ingeniería química, la fabricación de alimentos y bebidas, los vehículos, la medicina, la energía y las armas de fuego.

Los cálculos del costo del ciclo de vida (LCC) se utilizan para seleccionar el diseño y los materiales que generarán el costo más bajo durante toda la vida útil de un proyecto, como un edificio o un puente. [92] [93]

La fórmula, de forma sencilla, es la siguiente: [94] [95] [ verificación necesaria ]

donde LCC es el costo total del ciclo de vida, AC es el costo de adquisición, IC el costo de instalación, OC los costos de operación y mantenimiento, LP el costo de la pérdida de producción debido al tiempo de inactividad y RC el costo de los materiales de reemplazo.

Además, N es la vida planificada del proyecto, i la tasa de interés y n el año en el que se lleva a cabo una OC, LP o RC en particular. La tasa de interés (i) se utiliza para convertir gastos de diferentes años a su valor presente (un método ampliamente utilizado por bancos y compañías de seguros) para que puedan sumarse y compararse de manera justa. El uso de la fórmula de la suma ( ) captura el hecho de que los gastos durante la vida útil de un proyecto deben acumularse [ se necesita aclaración ] después de corregirlos por la tasa de interés. [ cita necesaria ]

Aplicación de LCC en la selección de materiales.

El acero inoxidable utilizado en proyectos a menudo da como resultado valores LCC más bajos en comparación con otros materiales. El mayor costo de adquisición (AC) de los componentes de acero inoxidable a menudo se ve compensado por mejoras en los costos de operación y mantenimiento, la reducción de los costos de pérdida de producción (LP) y el mayor valor de reventa de los componentes de acero inoxidable. [ cita necesaria ]

Los cálculos del CCV suelen limitarse al proyecto en sí. Sin embargo, puede haber otros costos que una parte interesada del proyecto desee considerar: [ cita necesaria ]

Se estima que la huella de carbono promedio del acero inoxidable (todos los grados, todos los países) es de 2,90 kg de CO 2 por kg de acero inoxidable producido, [96] de los cuales 1,92 kg son emisiones de materias primas (Cr, Ni, Mo); 0,54 kg provienen de electricidad y vapor, y 0,44 kg son emisiones directas (es decir, de la planta de acero inoxidable). Tenga en cuenta que el acero inoxidable producido en países que utilizan fuentes de electricidad más limpias (como Francia, que utiliza energía nuclear) tendrá una huella de carbono menor. Los ferríticos sin Ni tendrán una huella de CO 2 menor que los austeníticos con un 8% de Ni o más. La huella de carbono no debe ser el único factor relacionado con la sostenibilidad a la hora de decidir la elección de los materiales:

El acero inoxidable es 100% reciclable . [97] [98] Un objeto promedio de acero inoxidable está compuesto por aproximadamente un 60 % de material reciclado, del cual aproximadamente el 40 % proviene de productos al final de su vida útil, mientras que el 60 % restante proviene de procesos de fabricación. [99] Lo que impide un mayor contenido de reciclaje es la disponibilidad de chatarra de acero inoxidable, a pesar de una tasa de reciclaje muy alta. Según el informe Existencias de metales en la sociedad del Panel Internacional de Recursos , las existencias per cápita de acero inoxidable que se utilizan en la sociedad son de 80 a 180 kg (180 a 400 lb) en los países más desarrollados y de 15 kg (33 lb) en los países menos desarrollados. países desarrollados. Existe un mercado secundario que recicla chatarra utilizable para muchos mercados de acero inoxidable. El producto se compone principalmente de bobinas, láminas y espacios en blanco. Este material se compra a un precio inferior al excelente y se vende a estampadores de calidad comercial y casas de chapa metálica. El material puede tener rayones, picaduras y abolladuras, pero está fabricado según las especificaciones actuales. [ cita necesaria ]

El ciclo del acero inoxidable comienza con chatarra de acero al carbono, metales primarios y escoria. El siguiente paso es la producción de productos de acero laminados en caliente y acabados en frío en acerías. Se produce una parte de chatarra que se reutiliza directamente en la acería. La fabricación de componentes es el tercer paso. Parte de la chatarra se produce y entra al circuito de reciclaje. El montaje de bienes finales y su uso no genera pérdida material alguna. El cuarto paso es la recogida de acero inoxidable para reciclarlo al final de su vida útil (como utensilios de cocina, plantas de celulosa y papel o piezas de automóvil). Aquí es donde es más difícil conseguir que el acero inoxidable entre en el circuito de reciclaje, como se muestra en la siguiente tabla:

En el laboratorio se han producido nanopartículas de acero inoxidable. [101] [102] Estos pueden tener aplicaciones como aditivos para aplicaciones de alto rendimiento. Por ejemplo, los tratamientos de sulfuración, fosforización y nitruración para producir catalizadores basados en acero inoxidable a nanoescala podrían mejorar el rendimiento electrocatalítico del acero inoxidable para la división del agua . [103]

Existe una extensa investigación que indica un probable aumento del riesgo de cáncer (particularmente cáncer de pulmón) por la inhalación de vapores al soldar acero inoxidable. [104] [105] [106] [107] [108] [109] Se sospecha que la soldadura de acero inoxidable produce humos cancerígenos a partir de óxidos de cadmio, níquel y cromo. [110] Según el Cancer Council Australia , "En 2017, todos los tipos de humos de soldadura se clasificaron como carcinógenos del Grupo 1 ". [110]

Generalmente se considera que el acero inoxidable es biológicamente inerte. Sin embargo, durante la cocción, pequeñas cantidades de níquel y cromo se filtran de los nuevos utensilios de cocina de acero inoxidable y se convierten en alimentos altamente ácidos. [111] El níquel puede contribuir al riesgo de cáncer, en particular cáncer de pulmón y cáncer nasal . [112] [113] Sin embargo, no se ha establecido ninguna conexión entre los utensilios de cocina de acero inoxidable y el cáncer. [114]

Un tratamiento criogénico es el proceso de tratar piezas de trabajo a temperaturas criogénicas para eliminar tensiones residuales y mejorar la resistencia al desgaste en aceros y otras aleaciones metálicas, como el aluminio.

{{cite web}}: Mantenimiento CS1: bot: estado de la URL original desconocido ( enlace )