Se han ideado métodos para modificar la resistencia a la fluencia , la ductilidad y la tenacidad de materiales tanto cristalinos como amorfos . Estos mecanismos de fortalecimiento brindan a los ingenieros la capacidad de adaptar las propiedades mecánicas de los materiales para que se adapten a una variedad de aplicaciones diferentes. Por ejemplo, las propiedades favorables del acero son resultado de la incorporación intersticial de carbono en la red de hierro . El latón , una aleación binaria de cobre y zinc , tiene propiedades mecánicas superiores en comparación con sus metales constituyentes debido al fortalecimiento por solución. El endurecimiento por trabajo (como golpear una pieza de metal al rojo vivo en el yunque) también ha sido utilizado durante siglos por los herreros para introducir dislocaciones en los materiales, lo que aumenta su resistencia a la fluencia .

La deformación plástica se produce cuando un gran número de dislocaciones se mueven y se multiplican hasta dar lugar a una deformación macroscópica. En otras palabras, es el movimiento de las dislocaciones en el material lo que permite la deformación. Si queremos mejorar las propiedades mecánicas de un material (es decir, aumentar el límite elástico y la resistencia a la tracción ), simplemente necesitamos introducir un mecanismo que prohíba la movilidad de estas dislocaciones. Cualquiera que sea el mecanismo (endurecimiento por deformación, reducción del tamaño del grano, etc.), todos ellos impiden el movimiento de las dislocaciones y hacen que el material sea más resistente que antes. [1] [2] [3] [4]

La tensión necesaria para provocar el movimiento de dislocación es órdenes de magnitud inferior a la tensión teórica necesaria para desplazar un plano entero de átomos, por lo que este modo de alivio de la tensión es energéticamente favorable. Por tanto, la dureza y la resistencia (tanto la resistencia a la fluencia como a la tracción) dependen fundamentalmente de la facilidad con la que se mueven las dislocaciones. Se pueden introducir puntos de fijación , o ubicaciones en el cristal que se oponen al movimiento de las dislocaciones, [5] en la red para reducir la movilidad de las dislocaciones, aumentando así la resistencia mecánica. Las dislocaciones pueden fijarse debido a las interacciones del campo de tensión con otras dislocaciones y partículas de soluto, creando barreras físicas a partir de los precipitados de la segunda fase que se forman a lo largo de los límites de grano. Hay cinco mecanismos principales de fortalecimiento para los metales, cada uno es un método para evitar el movimiento y la propagación de las dislocaciones, o hacer que sea energéticamente desfavorable para la dislocación moverse. Para un material que se ha reforzado mediante algún método de procesamiento, la cantidad de fuerza necesaria para iniciar una deformación irreversible (plástica) es mayor que para el material original.

En materiales amorfos como polímeros, cerámicas amorfas (vidrio) y metales amorfos, la falta de orden de largo alcance conduce a la fluencia a través de mecanismos como fractura frágil, agrietamiento y formación de bandas de corte . En estos sistemas, los mecanismos de fortalecimiento no implican dislocaciones, sino que consisten en modificaciones de la estructura química y el procesamiento del material constituyente.

La resistencia de los materiales no puede aumentar infinitamente. Cada uno de los mecanismos que se explican a continuación implica algún tipo de compensación por la cual se ven comprometidas otras propiedades del material en el proceso de fortalecimiento.

Las principales especies responsables del endurecimiento por deformación son las dislocaciones. Las dislocaciones interactúan entre sí generando campos de tensión en el material. La interacción entre los campos de tensión de las dislocaciones puede impedir el movimiento de las dislocaciones mediante interacciones repulsivas o atractivas. Además, si dos dislocaciones se cruzan, se produce un enredo de líneas de dislocación, lo que provoca la formación de un saliente que se opone al movimiento de la dislocación. Estos enredos y salientes actúan como puntos de fijación que se oponen al movimiento de la dislocación. Como es más probable que estos dos procesos se produzcan cuando hay más dislocaciones, existe una correlación entre la densidad de dislocaciones y la resistencia al corte.

El fortalecimiento por corte proporcionado por las interacciones de dislocación se puede describir mediante: [6]

donde es una constante de proporcionalidad, es el módulo de corte , es el vector de Burgers y es la densidad de dislocación.

La densidad de dislocación se define como la longitud de la línea de dislocación por unidad de volumen:

De manera similar, el fortalecimiento axial será proporcional a la densidad de dislocaciones.

Esta relación no se aplica cuando las dislocaciones forman estructuras celulares. Cuando se forman estructuras celulares, el tamaño celular promedio controla el efecto de fortalecimiento. [6]

Al aumentar la densidad de dislocaciones, aumenta la resistencia a la fluencia, lo que da como resultado una mayor tensión de corte necesaria para mover las dislocaciones. Este proceso se observa fácilmente al trabajar un material (mediante un proceso de trabajo en frío en metales). Teóricamente, la resistencia de un material sin dislocaciones será extremadamente alta ( ) porque la deformación plástica requeriría la ruptura de muchos enlaces simultáneamente. Sin embargo, a valores moderados de densidad de dislocaciones de alrededor de 10 7 -10 9 dislocaciones/m 2 , el material exhibirá una resistencia mecánica significativamente menor. Análogamente, es más fácil mover una alfombra de goma a través de una superficie propagando una pequeña ondulación a través de ella que arrastrando toda la alfombra. A densidades de dislocaciones de 10 14 dislocaciones/m 2 o superiores, la resistencia del material se vuelve alta una vez más. Además, la densidad de dislocaciones no puede ser infinitamente alta, porque entonces el material perdería su estructura cristalina. [ cita requerida ]

Para este mecanismo de fortalecimiento, los átomos de soluto de un elemento se añaden a otro, lo que da como resultado defectos puntuales intersticiales o sustitucionales en el cristal (ver Figura a la derecha). Los átomos de soluto causan distorsiones reticulares que impiden el movimiento de dislocación, lo que aumenta la tensión de fluencia del material. Los átomos de soluto tienen campos de tensión a su alrededor que pueden interactuar con los de las dislocaciones. La presencia de átomos de soluto imparte tensiones de compresión o tracción a la red, dependiendo del tamaño del soluto , que interfieren con las dislocaciones cercanas, lo que hace que los átomos de soluto actúen como barreras potenciales.

La tensión cortante necesaria para mover dislocaciones en un material es:

donde es la concentración de soluto y es la tensión sobre el material causada por el soluto.

Aumentar la concentración de átomos de soluto aumentará la resistencia al rendimiento de un material, pero hay un límite en la cantidad de soluto que se puede agregar y uno debe mirar el diagrama de fases del material y la aleación para asegurarse de que no se cree una segunda fase.

En general, el fortalecimiento de la solución sólida depende de la concentración de los átomos de soluto, el módulo de corte de los átomos de soluto, el tamaño de los átomos de soluto, la valencia de los átomos de soluto (para materiales iónicos) y la simetría del campo de tensión del soluto. La magnitud del fortalecimiento es mayor para los campos de tensión no simétricos porque estos solutos pueden interactuar tanto con dislocaciones de borde como de tornillo, mientras que los campos de tensión simétricos, que solo causan cambios de volumen y no cambios de forma, solo pueden interactuar con dislocaciones de borde.

En la mayoría de los sistemas binarios, la aleación por encima de una concentración dada por el diagrama de fases provocará la formación de una segunda fase. Una segunda fase también puede crearse mediante tratamientos mecánicos o térmicos. Las partículas que componen los precipitados de la segunda fase actúan como puntos de fijación de manera similar a los solutos, aunque las partículas no son necesariamente átomos individuales.

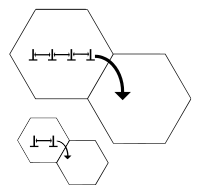

Las dislocaciones de un material pueden interactuar con los átomos del precipitado de una de dos maneras (véase la Figura 2). Si los átomos del precipitado son pequeños, las dislocaciones los atravesarían. Como resultado, nuevas superficies (b en la Figura 2) de la partícula quedarían expuestas a la matriz y la energía interfacial partícula-matriz aumentaría. En el caso de partículas de precipitado más grandes, se produciría una curvatura o arqueamiento de las dislocaciones, lo que daría lugar a que las dislocaciones se alarguen. Por tanto, en un radio crítico de unos 5 nm, las dislocaciones atravesarán preferentemente el obstáculo, mientras que en un radio de 30 nm, las dislocaciones se curvarán o arquearán fácilmente para superar el obstáculo.

Las descripciones matemáticas son las siguientes:

Para arqueamiento de partículas-

Para corte de partículas-

El reforzamiento por dispersión es un tipo de reforzamiento por partículas en el que los precipitados incoherentes atraen y fijan dislocaciones. Estas partículas suelen ser más grandes que las del endurecimiento por precipitación de Orowon mencionado anteriormente. El efecto del reforzamiento por dispersión es eficaz a altas temperaturas, mientras que el reforzamiento por precipitación a partir de tratamientos térmicos suele limitarse a temperaturas mucho más bajas que la temperatura de fusión del material. [7] Un tipo común de reforzamiento por dispersión es el reforzamiento por dispersión de óxido .

En un metal policristalino, el tamaño de grano tiene una enorme influencia en las propiedades mecánicas. Debido a que los granos suelen tener orientaciones cristalográficas variables, surgen límites de grano. Durante la deformación, se producirá un movimiento de deslizamiento. Los límites de grano actúan como un impedimento para el movimiento de dislocación por las dos razones siguientes:

1. La dislocación debe cambiar su dirección de movimiento debido a la diferente orientación de los granos. [4]

2. Discontinuidad de los planos de deslizamiento del grano uno al grano dos. [4]

La tensión necesaria para mover una dislocación de un grano a otro con el fin de deformar plásticamente un material depende del tamaño del grano. El número promedio de dislocaciones por grano disminuye con el tamaño promedio del grano (ver Figura 3). Un menor número de dislocaciones por grano da como resultado una menor "presión" de dislocación que se acumula en los límites de los granos. Esto hace que sea más difícil que las dislocaciones se muevan hacia los granos adyacentes. Esta relación es la relación Hall-Petch y se puede describir matemáticamente de la siguiente manera:

,

donde es una constante, es el diámetro promedio del grano y es la tensión de fluencia original.

El hecho de que la resistencia a la fluencia aumenta con la disminución del tamaño del grano va acompañado de la advertencia de que el tamaño del grano no se puede reducir infinitamente. A medida que el tamaño del grano disminuye, se genera más volumen libre, lo que da como resultado un desajuste reticular. Por debajo de aproximadamente 10 nm, los límites de grano tenderán a deslizarse; un fenómeno conocido como deslizamiento del límite de grano . Si el tamaño del grano se vuelve demasiado pequeño, se vuelve más difícil encajar las dislocaciones en el grano y la tensión necesaria para moverlas es menor. No fue posible producir materiales con tamaños de grano inferiores a 10 nm hasta hace poco, por lo que el descubrimiento de que la resistencia disminuye por debajo de un tamaño de grano crítico todavía está encontrando nuevas aplicaciones.

Este método de endurecimiento se utiliza para aceros.

Los aceros de alta resistencia generalmente se dividen en tres categorías básicas, clasificadas por el mecanismo de fortalecimiento empleado. 1- aceros reforzados con solución sólida (aceros refosfados) 2- aceros refinados de grano o aceros de baja aleación de alta resistencia (HSLA) 3- aceros endurecidos por transformación

Los aceros endurecidos por transformación son el tercer tipo de aceros de alta resistencia. Estos aceros utilizan predominantemente niveles más altos de C y Mn junto con un tratamiento térmico para aumentar la resistencia. El producto terminado tendrá una microestructura dúplex de ferrita con niveles variables de martensita degenerada. Esto permite diferentes niveles de resistencia. Hay tres tipos básicos de aceros endurecidos por transformación. Estos son los de fase dual (DP), los de plasticidad inducida por transformación (TRIP) y los aceros martensíticos.

El proceso de recocido para aceros de doble fase consiste en mantener primero el acero en la región de temperatura alfa + gamma durante un período de tiempo determinado. Durante ese tiempo, el C y el Mn se difunden en la austenita dejando una ferrita de mayor pureza. A continuación, el acero se enfría para que la austenita se transforme en martensita y la ferrita permanezca en el enfriamiento. A continuación, el acero se somete a un ciclo de templado para permitir cierto nivel de descomposición en el sitio de martensita. Al controlar la cantidad de martensita en el acero, así como el grado de templado, se puede controlar el nivel de resistencia. Dependiendo del procesamiento y la química, el nivel de resistencia puede variar de 350 a 960 MPa.

Los aceros TRIP también utilizan C y Mn, junto con un tratamiento térmico, para retener pequeñas cantidades de austenita y bainita en una matriz de ferrita. El procesamiento térmico de los aceros TRIP implica nuevamente el recocido del acero en la región a + g durante un período de tiempo suficiente para permitir que C y Mn se difundan en la austenita. Luego, el acero se enfría hasta un punto por encima de la temperatura inicial de la martensita y se mantiene allí. Esto permite la formación de bainita, un producto de descomposición de la austenita. Mientras se encuentra a esta temperatura, se permite que más C enriquezca la austenita retenida. Esto, a su vez, reduce la temperatura inicial de la martensita por debajo de la temperatura ambiente. Tras el enfriamiento final, se retiene una austenita metaestable en la matriz predominantemente de ferrita junto con pequeñas cantidades de bainita (y otras formas de austenita descompuesta). Esta combinación de microestructuras tiene los beneficios adicionales de mayores resistencias y resistencia al estrechamiento durante el conformado. Esto ofrece grandes mejoras en la conformabilidad en comparación con otros aceros de alta resistencia. Básicamente, a medida que se va formando el acero TRIP, se vuelve mucho más resistente. La resistencia a la tracción de los aceros TRIP se encuentra en el rango de 600 a 960 MPa.

Los aceros martensíticos también tienen un alto contenido de C y Mn. Estos se templan completamente para formar martensita durante el procesamiento. Luego, la estructura de martensita se templa hasta alcanzar el nivel de resistencia adecuado, lo que agrega tenacidad al acero. La resistencia a la tracción de estos aceros alcanza los 1500 MPa.

Los polímeros se fracturan mediante la ruptura de enlaces inter e intramoleculares; por lo tanto, la estructura química de estos materiales juega un papel muy importante en el aumento de la resistencia. Para polímeros que consisten en cadenas que se deslizan fácilmente unas sobre otras, se puede utilizar la reticulación química y física para aumentar la rigidez y la resistencia al rendimiento. En polímeros termoendurecibles ( plástico termoendurecible ), los puentes disulfuro y otros enlaces cruzados covalentes dan lugar a una estructura dura que puede soportar temperaturas muy altas. Estos enlaces cruzados son particularmente útiles para mejorar la resistencia a la tracción de materiales que contienen mucho volumen libre propenso al agrietamiento, típicamente polímeros frágiles vítreos. [8] En elastómeros termoplásticos , la separación de fases de componentes monoméricos diferentes conduce a la asociación de dominios duros dentro de un mar de fase blanda, lo que produce una estructura física con mayor resistencia y rigidez. Si la fluencia se produce por cadenas que se deslizan unas sobre otras (bandas de corte), la resistencia también se puede aumentar introduciendo torceduras en las cadenas de polímero a través de enlaces carbono-carbono insaturados. [8]

La adición de materiales de relleno, como fibras, plaquetas y partículas, es una técnica que se emplea habitualmente para reforzar los materiales poliméricos. Los materiales de relleno, como arcilla, sílice y redes de carbono, se han investigado y utilizado ampliamente en compuestos poliméricos, en parte debido a su efecto sobre las propiedades mecánicas. Los efectos de confinamiento de la rigidez cerca de las interfaces rígidas, como las que se producen entre una matriz polimérica y materiales de relleno más rígidos, mejoran la rigidez de los compuestos al restringir el movimiento de la cadena polimérica. [9] Esto se presenta especialmente cuando los rellenos se tratan químicamente para que interactúen fuertemente con las cadenas poliméricas, lo que aumenta el anclaje de las cadenas poliméricas a las interfaces de relleno y, por lo tanto, restringe aún más el movimiento de las cadenas alejándose de la interfaz. [10] Los efectos de confinamiento de la rigidez se han caracterizado en nanocompuestos modelo y muestran que los compuestos con escalas de longitud del orden de los nanómetros aumentan drásticamente el efecto de los rellenos sobre la rigidez del polímero. [11]

El aumento del volumen de la unidad monomérica mediante la incorporación de anillos arilo es otro mecanismo de fortalecimiento. La anisotropía de la estructura molecular significa que estos mecanismos dependen en gran medida de la dirección de la tensión aplicada. Si bien los anillos arilo aumentan drásticamente la rigidez a lo largo de la dirección de la cadena, estos materiales aún pueden ser frágiles en direcciones perpendiculares. La estructura macroscópica se puede ajustar para compensar esta anisotropía . Por ejemplo, la alta resistencia del Kevlar surge de una macroestructura multicapa apilada donde las capas de polímero aromático giran con respecto a sus vecinas. Cuando se cargan oblicuamente a la dirección de la cadena, los polímeros dúctiles con enlaces flexibles, como el polietileno orientado , son muy propensos a la formación de bandas de corte, por lo que las estructuras macroscópicas que colocan la carga paralela a la dirección de tracción aumentarían la resistencia. [8]

La mezcla de polímeros es otro método para aumentar la resistencia, en particular con materiales que presentan grietas que preceden a la fractura frágil, como el poliestireno atáctico (APS). Por ejemplo, al formar una mezcla 50/50 de APS con óxido de polifenileno (PPO), esta tendencia a la fragilización se puede suprimir casi por completo, lo que aumenta sustancialmente la resistencia a la fractura. [8]

Las redes poliméricas interpenetrantes (IPN), que consisten en redes poliméricas reticuladas entrelazadas que no están unidas covalentemente entre sí, pueden dar lugar a una mayor resistencia en los materiales poliméricos. El uso de un enfoque IPN impone compatibilidad (y, por lo tanto, homogeneidad a macroescala) en mezclas que de otro modo serían inmiscibles, lo que permite una combinación de propiedades mecánicas. Por ejemplo, las IPN de silicona-poliuretano muestran una mayor resistencia al desgarro y a la flexión que las redes de silicona base, al tiempo que preservan la alta recuperación elástica de la red de silicona a altas deformaciones. [12] También se puede lograr una mayor rigidez mediante la predeformación de las redes poliméricas y luego formando secuencialmente una red secundaria dentro del material deformado. Esto aprovecha el endurecimiento por deformación anisotrópica de la red original (alineación de la cadena a partir del estiramiento de las cadenas poliméricas) y proporciona un mecanismo por el cual las dos redes transfieren la tensión entre sí debido a la deformación impuesta sobre la red predeformada. [13]

Muchos vidrios de silicato son resistentes a la compresión, pero débiles a la tracción. Si se introduce tensión de compresión en la estructura, se puede aumentar la resistencia a la tracción del material. Esto se hace normalmente mediante dos mecanismos: tratamiento térmico (templado) o baño químico (mediante intercambio iónico).

En los vidrios templados, se utilizan chorros de aire para enfriar rápidamente las superficies superior e inferior de una placa de vidrio ablandada (caliente). Como la superficie se enfría más rápido, hay más volumen libre en la superficie que en la masa fundida. El núcleo de la placa tira de la superficie hacia adentro, lo que genera una tensión de compresión interna en la superficie. Esto aumenta sustancialmente la resistencia a la tracción del material, ya que las tensiones de tracción ejercidas sobre el vidrio deben resolver las tensiones de compresión antes de ceder.

Alternativamente, en el tratamiento químico, una placa de vidrio tratada que contiene formadores de red y modificadores se sumerge en un baño de sal fundida que contiene iones más grandes que los presentes en el modificador. Debido a un gradiente de concentración de los iones, debe tener lugar un transporte de masa. A medida que el catión más grande se difunde desde la sal fundida hacia la superficie, reemplaza al ion más pequeño del modificador. El ion más grande que se comprime en la superficie introduce una tensión de compresión en la superficie del vidrio. Un ejemplo común es el tratamiento del vidrio de silicato modificado con óxido de sodio en cloruro de potasio fundido . Ejemplos de vidrio reforzado químicamente son Gorilla Glass desarrollado y fabricado por Corning , Dragontrail de AGC Inc. y Xensation de Schott AG .

Muchos de los mecanismos básicos de fortalecimiento pueden clasificarse en función de su dimensionalidad. En 0-D hay un fortalecimiento por precipitado y solución sólida con partículas que fortalecen la estructura, en 1-D hay endurecimiento por trabajo/bosque con dislocaciones lineales como mecanismo de endurecimiento, y en 2-D hay un fortalecimiento de los límites de grano con energía superficial de las interfaces granulares que proporciona una mejora de la resistencia. Los dos tipos principales de fortalecimiento compuesto, el refuerzo de fibra y el refuerzo laminar, caen en las clases 1-D y 2-D, respectivamente. La anisotropía de la resistencia compuesta de fibra y laminar refleja estas dimensionalidades. La idea principal detrás del fortalecimiento compuesto es combinar materiales con fortalezas y debilidades opuestas para crear un material que transfiera la carga al material más rígido pero se beneficie de la ductilidad y tenacidad del material más blando. [14]

Los compuestos reforzados con fibra (FRC) consisten en una matriz de un material que contiene fibras paralelas incrustadas. Existen dos variantes de compuestos reforzados con fibra: una con fibras rígidas y una matriz dúctil y otra con fibras dúctiles y una matriz rígida. La primera variante está ejemplificada por la fibra de vidrio, que contiene fibras de vidrio muy fuertes pero delicadas incrustadas en una matriz plástica más blanda y resistente a la fractura. La segunda variante se encuentra en casi todos los edificios en forma de hormigón armado con varillas de acero dúctiles de alta resistencia a la tracción incrustadas en hormigón frágil de alta resistencia a la compresión. En ambos casos, la matriz y las fibras tienen propiedades mecánicas complementarias y, por lo tanto, el material compuesto resultante es más práctico para aplicaciones en el mundo real.

Para un compuesto que contiene fibras rígidas alineadas que se extienden a lo largo del material y una matriz blanda y dúctil, las siguientes descripciones proporcionan un modelo aproximado.

La condición de un compuesto reforzado con fibra bajo tensión de tracción aplicada a lo largo de la dirección de las fibras se puede descomponer en cuatro etapas desde una pequeña deformación hasta una gran deformación. Dado que la tensión es paralela a las fibras, la deformación se describe mediante la condición de isosformación, es decir, la fibra y la matriz experimentan la misma deformación. En cada etapa, la tensión del compuesto ( ) se da en términos de las fracciones de volumen de la fibra y la matriz ( ), los módulos de Young de la fibra y la matriz ( ), la deformación del compuesto ( ) y la tensión de la fibra y la matriz según se lee a partir de una curva de tensión-deformación ( ).

Debido a la naturaleza heterogénea de los FRC, también presentan múltiples resistencias a la tracción (TR), una correspondiente a cada componente. Dadas las suposiciones descritas anteriormente, la primera resistencia a la tracción correspondería a la falla de las fibras, con cierto apoyo de la resistencia a la deformación plástica de la matriz, y la segunda, a la falla de la matriz.

Como resultado de la dimensionalidad (1-D) antes mencionada del refuerzo de fibras, se observa una anisotropía significativa en sus propiedades mecánicas. Las siguientes ecuaciones modelan la resistencia a la tracción de un FRC en función del ángulo de desalineación ( ) entre las fibras y la fuerza aplicada, las tensiones en los casos paralelo y perpendicular, or y o , ( ), y la resistencia al corte de la matriz ( ).

El refuerzo de los materiales es útil en muchas aplicaciones. Una de las principales aplicaciones de los materiales reforzados es la construcción. Para tener edificios y puentes más resistentes, se debe tener una estructura fuerte que pueda soportar cargas de tracción o compresión elevadas y resistir la deformación plástica. La estructura de acero utilizada para construir el edificio debe ser lo más fuerte posible para que no se doble bajo todo el peso del edificio. Los materiales poliméricos para techos también deben ser fuertes para que el techo no se derrumbe cuando se acumule nieve en la superficie.

Actualmente también se están realizando investigaciones para aumentar la resistencia de los materiales metálicos mediante la adición de materiales poliméricos como el polímero reforzado con fibra de carbono (CFRP)[1].

El método de dinámica molecular (MD) se ha aplicado ampliamente en la ciencia de los materiales, ya que puede proporcionar información sobre la estructura, las propiedades y la dinámica a escala atómica que no se puede resolver fácilmente con experimentos. El mecanismo fundamental detrás de la simulación MD se basa en la mecánica clásica, de la cual sabemos que la fuerza ejercida sobre una partícula es causada por el gradiente negativo de la energía potencial con respecto a la posición de la partícula. Por lo tanto, un procedimiento estándar para realizar la simulación MD es dividir el tiempo en pasos de tiempo discretos y resolver las ecuaciones de movimiento sobre estos intervalos repetidamente para actualizar las posiciones y energías de las partículas. [15] La observación directa de los arreglos atómicos y la energética de las partículas a escala atómica lo convierte en una herramienta poderosa para estudiar la evolución microestructural y los mecanismos de fortalecimiento.

Se han realizado estudios extensos sobre diferentes mecanismos de fortalecimiento utilizando simulación MD. Estos estudios revelan la evolución microestructural que no se puede observar fácilmente a partir de un experimento o predecir mediante un modelo simplificado. Han et al. investigaron el mecanismo de fortalecimiento del límite de grano y los efectos del tamaño de grano en grafeno nanocristalino a través de una serie de simulaciones MD. [16] Estudios previos observaron una dependencia inconsistente del tamaño de grano de la resistencia del grafeno en la escala de longitud de nm y las conclusiones siguieron sin estar claras. Por lo tanto, Han et al. utilizaron simulación MD para observar la evolución estructural del grafeno con granos de tamaño nanométrico directamente. Las muestras de grafeno nanocristalino se generaron con formas y distribución aleatorias para simular muestras policristalinas bien recocidas. Luego, las muestras se cargaron con tensión de tracción uniaxial y las simulaciones se llevaron a cabo a temperatura ambiente. Al disminuir el tamaño de grano del grafeno, Han et al. observaron una transición de un comportamiento pseudo Hall-Petch inverso a un comportamiento pseudo Hall-Petch y el tamaño de grano crítico es de 3,1 nm. Con base en la disposición y la energía de las partículas simuladas, el comportamiento pseudo Hall-Petch inverso puede atribuirse a la creación de sitios de concentración de tensión debido al aumento en la densidad de las uniones de los límites de grano. Las grietas entonces se nuclean preferentemente en estos sitios y la resistencia disminuye. Sin embargo, cuando el tamaño de grano está por debajo del valor crítico, la concentración de tensión en las uniones de los límites de grano disminuye debido a la cancelación de tensión entre 5 y 7 defectos. Esta cancelación ayuda al grafeno a soportar la carga de tracción y exhibir un comportamiento pseudo Hall-Petch. Este estudio explica las observaciones experimentales inconsistentes anteriores y proporciona una comprensión profunda del mecanismo de fortalecimiento de los límites de grano del grafeno nanocristalino, que no se puede obtener fácilmente a partir de experimentos in situ o ex situ.

También se han realizado estudios de MD sobre los mecanismos de fortalecimiento de precipitados. Shim et al. aplicaron simulaciones de MD para estudiar los efectos de fortalecimiento de precipitados de Cu cúbico centrado en el cuerpo (bcc) de tamaño nanométrico sobre Fe cúbico centrado en las caras (fcc). [17] Como se discutió en la sección anterior, los efectos de fortalecimiento de precipitados son causados por la interacción entre dislocaciones y precipitados. Por lo tanto, las características de la dislocación juegan un papel importante en los efectos de fortalecimiento. Se sabe que una dislocación de tornillo en metales bcc tiene características muy complicadas, incluido un núcleo no plano y la asimetría de maclado-antimaclado. Esto complica el análisis y modelado del mecanismo de fortalecimiento y no puede revelarse fácilmente mediante microscopía electrónica de alta resolución. Por lo tanto, Shim et al. simularon precipitados de Cu bcc coherentes con diámetros que van desde 1 a 4 nm incrustados en la matriz de Fe fcc. Luego se introduce una dislocación de tornillo y se la impulsa a deslizarse en un plano {112} mediante un esfuerzo cortante creciente hasta que se desprende de los precipitados. La tensión de corte que provoca el desprendimiento se considera la tensión de corte resuelta crítica (CRSS). Shim et al. observaron que la velocidad de dislocación helicoidal en la dirección de maclado es de 2 a 4 veces mayor que en la dirección de antimaclado. La velocidad reducida en la dirección de antimaclado se debe principalmente a una transición en el deslizamiento de la dislocación helicoidal del mecanismo de par de torsión al de torsión cruzada. Por el contrario, una dislocación helicoidal supera los precipitados de 1 a 3,5 nm mediante cizallamiento en la dirección de maclado. Además, también se ha observado que el mecanismo de desprendimiento de la dislocación helicoidal con los precipitados transformados más grandes implica aniquilación y renucleación y bucle de Orowan en la dirección de maclado y antimaclado, respectivamente. Para caracterizar completamente los mecanismos involucrados, se requiere un análisis intensivo de microscopía electrónica de transmisión y normalmente es difícil dar una caracterización completa.

Un estudio similar ha sido realizado por Zhang et al. para estudiar el fortalecimiento de la solución sólida de Co, Ru y Re de diferentes concentraciones en fcc Ni. [18] La dislocación del borde se posicionó en el centro de Ni y su sistema de deslizamiento se estableció en <110> {111}. Luego se aplicó una tensión cortante a las superficies superior e inferior del Ni con un átomo de soluto (Co, Ru o Re) incrustado en el centro a 300 K. Estudios previos han demostrado que la visión general de los efectos de tamaño y módulo no puede explicar completamente el fortalecimiento de la solución sólida causado por Re en este sistema debido a sus pequeños valores. [19] Zhang et al. dio un paso más para combinar los cálculos de DFT de primer principio con MD para estudiar la influencia de la energía de falla de apilamiento (SFE) en el fortalecimiento, ya que las dislocaciones parciales pueden formarse fácilmente en esta estructura de material. Los resultados de la simulación MD indican que los átomos de Re se arrastran fuertemente hacia el movimiento de dislocación del borde y el cálculo de DFT revela un aumento dramático en SFE, que se debe a la interacción entre los átomos del anfitrión y los átomos de soluto ubicados en el plano de deslizamiento. Además, también se han encontrado relaciones similares en Ni fcc incrustado con Ru y Co.

Estos estudios son excelentes ejemplos de cómo el método MD puede ayudar en los estudios de los mecanismos de fortalecimiento y proporciona más información a escala atómica. Sin embargo, es importante señalar las limitaciones del método.

Para obtener resultados precisos de simulación MD, es esencial construir un modelo que describa adecuadamente el potencial interatómico basado en el enlace. Los potenciales interatómicos son aproximaciones en lugar de descripciones exactas de interacciones. La precisión de la descripción varía significativamente con el sistema y la complejidad de la forma del potencial. Por ejemplo, si el enlace es dinámico, lo que significa que hay un cambio en el enlace dependiendo de las posiciones atómicas, se requiere el potencial interatómico dedicado para permitir que la simulación MD arroje resultados precisos. Por lo tanto, los potenciales interatómicos deben adaptarse en función del enlace. Los siguientes modelos de potencial interatómico se utilizan comúnmente en la ciencia de los materiales: potencial de Born-Mayer, potencial de Morse, potencial de Lennard Jones y potencial de Mie. [20] Aunque dan resultados muy similares para la variación de la energía potencial con respecto a la posición de la partícula, hay una diferencia no despreciable en sus colas repulsivas. Estas características hacen que describan mejor los sistemas de materiales con enlaces químicos específicos, respectivamente.

Además de los errores inherentes a los potenciales interatómicos, el número de átomos y los pasos de tiempo en MD están limitados por la potencia computacional. Hoy en día, es común simular un sistema MD con varios millones de átomos e incluso se pueden lograr simulaciones con varios millones de átomos. [21] Sin embargo, esto todavía limita la escala de longitud de la simulación a aproximadamente un micrón de tamaño. Los pasos de tiempo en MD también son muy pequeños y una simulación larga solo arrojará resultados en la escala de tiempo de unos pocos nanosegundos. Para extender aún más la escala del tiempo de simulación, es común aplicar un potencial de polarización que cambia la altura de la barrera, acelerando así la dinámica. Este método se llama hiperdinámica. [22] La aplicación adecuada de este método normalmente puede extender los tiempos de simulación a microsegundos.

Basándose en el mecanismo de refuerzo analizado en los contenidos anteriores, hoy en día también se trabaja en la mejora de la resistencia mediante la fabricación intencionada de nanoestructuras en los materiales. Aquí presentamos varios métodos representativos, incluidas las estructuras nanotrenzadas jerárquicas, que amplían el límite del tamaño de grano para la ingeniería de refuerzo y dislocación.

Como se mencionó en el contenido anterior, obstaculizar el movimiento de dislocación brinda un gran fortalecimiento a los materiales. Los gemelos a nanoescala, regiones cristalinas relacionadas por simetría, tienen la capacidad de bloquear efectivamente el movimiento de dislocación debido al cambio de microestructura en la interfaz. [23] La formación de estructuras nanogemelas jerárquicas lleva el efecto de obstáculo al extremo, debido a la construcción de una red nanogemela 3D compleja. Por lo tanto, el diseño delicado de estructuras nanogemelas jerárquicas es de gran importancia para inventar materiales con súper resistencia. Por ejemplo, Yue et al. construyó un compuesto de diamante con una estructura nanogemela jerárquica manipulando la presión de síntesis. El compuesto obtenido mostró una mayor resistencia que los metales y cerámicas de ingeniería típicos.

El efecto Hall-Petch ilustra que la resistencia a la fluencia de los materiales aumenta con la disminución del tamaño de grano. Sin embargo, muchos investigadores han descubierto que los materiales nanocristalinos se ablandarán cuando el tamaño de grano disminuya hasta el punto crítico, lo que se denomina efecto Hall-Petch inverso. Las interpretaciones de este fenómeno son que los granos extremadamente pequeños no pueden soportar la acumulación de dislocaciones, lo que proporciona una concentración de tensión adicional en los granos grandes. [24] En este punto, el mecanismo de fortalecimiento cambia de endurecimiento por deformación dominado por dislocaciones a ablandamiento por crecimiento y rotación de grano. Normalmente, el efecto Hall-Petch inverso ocurrirá en tamaños de grano que van desde 10 nm a 30 nm y dificulta que los materiales nanocristalinos alcancen una alta resistencia. Para ampliar el límite del tamaño de grano para el fortalecimiento, el impedimento de la rotación y el crecimiento del grano podría lograrse mediante la estabilización de los límites de grano. La construcción de una estructura nanolaminada con límites de grano de ángulo bajo es un método para obtener materiales de grano ultrafino con ultrarresistencia. Lu et al. [25] aplicaron una deformación por cizallamiento de muy alta velocidad con altos gradientes de deformación en la capa superficial superior de una muestra de Ni a granel e introdujeron estructuras nanolaminadas. Este material exhibe una dureza ultraalta, más alta que cualquier níquel de grano ultrafino reportado. La resistencia excepcional es el resultado de la aparición de límites de grano de ángulo bajo, que tienen estados de baja energía eficientes para mejorar la estabilidad de la estructura. Otro método para estabilizar los límites de grano es la adición de impurezas no metálicas. Las impurezas no metálicas a menudo se agregan en los límites de grano y tienen la capacidad de afectar la resistencia de los materiales al cambiar la energía del límite de grano. Rupert et al. [26] realizaron simulaciones de primeros principios para estudiar el impacto de la adición de impurezas no metálicas comunes en la energía del límite de grano Σ5 (310) en Cu. Afirmaron que la disminución del radio covalente de la impureza y el aumento de la electronegatividad de la impureza conducirían al aumento de la energía del límite de grano y fortalecerían aún más los materiales. Por ejemplo, el boro estabilizó los límites de grano al mejorar la densidad de carga entre los átomos de Cu adyacentes para mejorar la conexión entre dos límites de grano.

Estudios previos sobre el impacto del movimiento de dislocación en el fortalecimiento de materiales se centraron principalmente en la dislocación de alta densidad, que es eficaz para mejorar la resistencia con el costo de reducir la ductilidad. La ingeniería de estructuras y distribución de dislocaciones es prometedora para mejorar integralmente el rendimiento del material. Los solutos tienden a agregarse en las dislocaciones y son prometedores para la ingeniería de dislocaciones. Kimura et al. [27] realizaron una tomógrafía de sonda atómica y observaron la agregación de átomos de niobio a las dislocaciones. Se calculó que la energía de segregación era casi la misma que la energía de segregación del límite de grano. Es decir, la interacción entre los átomos de niobio y las dislocaciones dificultó la recuperación de las dislocaciones y, por lo tanto, fortaleció los materiales. La introducción de dislocaciones con características heterogéneas también podría utilizarse para el fortalecimiento del material. Lu et al. [28] introdujeron complejos de oxígeno ordenados en la aleación TiZrHfNb. A diferencia del fortalecimiento intersticial tradicional, la introducción de los complejos de oxígeno ordenados mejoró la resistencia de la aleación sin sacrificar la ductilidad. El mecanismo fue que los complejos de oxígeno ordenados cambiaron el modo de movimiento de dislocación de deslizamiento planar a deslizamiento ondulado y promovieron el doble deslizamiento cruzado.