El vidrio de bosque ( Waldglas en alemán) es un vidrio de finales de la Edad Media producido en el noroeste y centro de Europa aproximadamente entre 1000 y 1700 d.C. utilizando cenizas de madera y arena como principales materias primas y fabricado en fábricas conocidas como invernaderos en zonas forestales. [1] Se caracteriza por una variedad de colores amarillo verdoso, los productos anteriores a menudo eran de diseño tosco y mala calidad, y se usaba principalmente para vasijas cotidianas y cada vez más para vidrieras eclesiásticas . Su composición y fabricación contrastan marcadamente con la vidriería romana y prerromana centrada en el Mediterráneo y la vidriería bizantina e islámica contemporánea hacia el este.

Mientras estuvo bajo el dominio romano , las materias primas y los métodos de fabricación del norte de Europa eran los de la tradición romana, utilizando el mineral Natrón . Durante varios siglos después de la caída del Imperio Romano Occidental , alrededor del 450 d. C., el reciclaje del vidrio romano constituyó la mayor parte de la industria local y las habilidades de fabricación de vidrio disminuyeron. A medida que el Imperio carolingio se expandió por el noroeste de Europa aproximadamente en el año 800 d.C., su demanda de vidrio aumentó, pero el suministro de materias primas tradicionales era costoso y esporádico. El deseo imperial de superar la calidad de los productos del decadente Imperio Bizantino y del sofisticado Imperio Islámico llevó a la experimentación con nuevas materias primas y al desarrollo de una nueva tecnología de fabricación de vidrio. [1] [2]

Desde el punto de vista arqueológico, se han encontrado numerosos invernaderos medievales en Europa occidental y central, especialmente en las montañas de Alemania. Debido a la reutilización posterior del material de construcción, la mayoría está mal conservada, pero hay evidencia de que tanto la fabricación como el trabajo del vidrio se realizaban a menudo en el mismo sitio. [3]

Es importante distinguir entre la fabricación de vidrio a partir de materias primas y el trabajo del vidrio, que es la producción de artículos terminados fundiendo trozos de vidrio en bruto o de vidrio reciclado que pueden haberse fabricado en otros lugares o reciclando vidrio viejo. El vidrio consta de cuatro componentes principales:

En la época posrromana, los problemas políticos en la zona de Wadi El Natrun interrumpieron el suministro de natrón , por lo que hubo que desarrollar alternativas. [8] Los vidrieros orientales volvieron a utilizar cenizas vegetales ricas en sodio y durante un tiempo abastecieron al sur de Europa, utilizando las rutas comerciales romanas existentes. [1] Los vidrieros venecianos , que habían heredado las habilidades vidrieras romanas, monopolizaron el comercio de cenizas vegetales y prohibieron a los artesanos trabajar fuera de la ciudad. [7] El resto de Europa, al norte de los Alpes, tuvo que encontrar otra forma de producir vidrio. Los componentes formadores y estabilizadores del vidrio se encuentran en todas las regiones como arena o cuarzo y como cal en diversas formas. Los europeos del norte experimentaron con cenizas de madera, helechos y helechos como fuente de fundente alcalino. [9] En su apogeo, la industria del vidrio romana producía vidrio de alta calidad, delgado, incoloro y transparente de composición consistente. [1] Las vasijas de vidrio Forest anteriores que se conservan se caracterizan por una amplia variedad de composiciones y menor calidad, siendo a menudo de color verdoso a marrón, de paredes gruesas y con inclusiones y burbujas en la tela. Esto sugiere que el uso de cenizas de madera no era simplemente un caso de cambio de materias primas, sino que requería una tecnología completamente nueva con los consiguientes problemas de desarrollo.

Mientras que el vidrio romano y anterior (de composición Si/Na/Ca) tuvo una marcada uniformidad a lo largo de una amplia zona y siglos de tiempo, [5] el vidrio medieval (de composición Si/K/Ca) se caracteriza por una variedad de composiciones. . Esto puede explicarse hasta cierto punto examinando cómo la temperatura de fusión del vidrio depende de las proporciones relativas de sus componentes, que por simplicidad se reducen a tres. [5] En la práctica, el vidrio contiene muchos más componentes que complican el sistema. El estudio de estos sistemas ternarios , junto con el análisis de oligoelementos, es útil para los arqueólogos para establecer la procedencia del vidrio.

Se cree que en la época premedieval el lote de materias primas se calentaba a una temperatura en la que se fundía parcialmente, se retiraban las partes no fundidas, se lavaban los componentes no reactivos y se añadían al siguiente lote. [5] Debido a la fuerte forma en que las composiciones de Si/Na/Ca afectan la temperatura de fusión, el vidrio resultante tenía una composición bastante uniforme independientemente de la receta de las materias primas utilizadas. [5] Las temperaturas de fusión de los vidrios Si/K/Ca no se ven tan afectadas por la composición, lo que da como resultado vidrios de composición más variada, por lo que las características autolimitantes del sistema Na que permitieron producir el método tradicional de lotes parciales composiciones consistentes, dejaron de aplicarse y fue necesario desarrollar una nueva forma de controlar la consistencia. [5] La amplia variedad de composiciones, junto con los relatos históricos de la fabricación de vidrio, [10] [11] sugieren que el nuevo método implicaba fundir un lote completo de materias primas, eliminando los componentes no reactivos como espuma. [5]

Aproximadamente desde el año 1400 d.C., en un esfuerzo por competir con la calidad del vidrio veneciano, se descubrió que el óxido de calcio (CaO) agregado como fundente a la mezcla de arena y potasa en forma de conchas, piedra caliza o mármol daba un vidrio más claro. en virtud de reducir la cantidad de potasa requerida junto con los colorantes que la acompañan. [2] [12]

Composiciones típicas de algunos vasos históricos y antiguos: los componentes se indican en porcentaje de peso; Además de los enumerados, los vidrios antiguos también habrían contenido hasta un uno por ciento de óxido de hierro y hasta un tres por ciento de óxido de aluminio, además de colorantes y opacificantes [7].

Al experimentar con la nueva tecnología, a los vidrieros forestales les resultó difícil alcanzar los altos estándares de claridad y color de los métodos romanos, debido principalmente a la gran variabilidad de los elementos que controlan el color en las materias primas. La arena y el suelo europeos son generalmente más ricos en hierro y manganeso. El hierro da un tinte azul verdoso al vidrio en las condiciones habituales de la atmósfera de un horno, pero también puede darle un color amarillo. El manganeso tiene su propio color púrpura que puede equilibrar el color del hierro para producir vidrio incoloro. [13] Por ejemplo, el vidrio elaborado con madera de haya cultivada en suelos ricos en cal (por ejemplo, Kleinlutzel , Jura) tiene un alto contenido de manganeso y, por lo tanto, es casi incoloro, mientras que el de una zona rica en arcilla (por ejemplo, Court-Chalvet, Jura) es verde oliva. [12] Por lo tanto, se puede producir una variedad de colores y la experimentación permitió a los vidrieros progresar desde los primeros colores verdes, amarillos y marrones turbios hacia vidrios de colores claros e incoloros. Las condiciones locales permitieron que algunas zonas produjeran vidrio más fino en una fase más temprana. En Bohemia, a finales del siglo XVI, se utilizaba el poder decolorante del manganeso para producir un vidrio transparente apto para grabar . [1] La cantidad de carbón que queda en la ceniza de madera también puede afectar el color del vidrio al modificar la atmósfera del horno. [12] Se ha demostrado que el vidrio de la Catedral de York tiene un 90% de color natural, sin colorantes añadidos. [14]

Otros colores claros se produjeron mediante la adición deliberada de óxidos metálicos, a menudo subproductos del trabajo metalúrgico local; óxido de cobre para obtener verde o turquesa, cobalto para obtener un azul intenso. El rojo era particularmente difícil de producir, utilizando partículas de cobre en condiciones redox delicadamente controladas . [4] Hay poca evidencia del uso de opacificantes a base de antimonio o estaño, [13] o del uso de plomo para modificar otros colores.

Sólo hay dos descripciones históricas de la fabricación de vidrio europea en la época medieval. En 1120 Theophilus Presbyter , que escribía en Alemania, dio recetas e instrucciones detalladas y en 1530 Georgius Agricola escribió sobre la fabricación de vidrio actual. [10] [11] Otra información útil proviene de hallazgos arqueológicos y reconstrucciones experimentales y teóricas.

La arena probablemente se recogió de los lechos de los ríos, donde estaba relativamente limpia y tenía un tamaño de partícula más uniforme. [15] La tala, transporte, secado y almacenamiento de madera, tanto para la producción de cenizas como para como combustible para los hornos, requería mucha mano de obra y un alto nivel de organización. [15] [16] [17]

Theophilus recomienda el uso de troncos de haya , [10] cuyos análisis han demostrado que tienen una alta proporción de CaO cuando se cultivan en suelos calcáreos . [17] Cualquiera que sea la madera que se utilice, la cantidad de potasa y CaO que proporciona, así como otros componentes que pueden afectar el color y la opacidad, varía considerablemente con la edad y la parte del árbol, la química del suelo, el clima, la época del año en que el árbol fue cortado y la sequedad de la madera al quemarse, factores sobre los cuales el vidriero tenía poco control. [12] Esta variabilidad explica los problemas que tenían los vidrieros al intentar producir vidrio de una calidad constante. Se tendrían que preparar y mezclar grandes cantidades de ceniza para lograr la homogeneidad necesaria para obtener una composición de vidrio predecible. [12] Un rendimiento típico de ceniza de haya es sólo alrededor del 1%, por lo que usando la receta de Theophilus de dos partes de arena por una parte de ceniza significa que se necesitarían 63 kg de madera de haya para producir un kilogramo de vidrio. [17] Se ha estimado que, incluido el combustible, se necesitarían entre 150 y 200 kg de madera por kilogramo de vidrio. [15]

Luego, la ceniza y la arena preparadas se calentaron juntas, pero no se fundieron, a una temperatura relativamente baja (hasta aproximadamente 900 °C o 1650 °F) en un proceso conocido como fritación . Teófilo especifica "por el espacio de un día y una noche". [10] [17] Este proceso, que podría monitorearse mediante cambios de color a medida que aumentaba la temperatura, provocó una disminución en el volumen, antes de cargar los crisoles para la etapa de fusión final, minimizando así la cantidad de veces que sería necesario abrir el horno. , y también, consolidar las cenizas ligeras en polvo que podrían volar en el horno provocando contaminación. [17]

La etapa final consistió en fundir el material fritado en crisoles en un horno cubierto para obtener vidrio fundido. El horno debía funcionar a la temperatura más alta posible, ya que la rápida fusión y la necesidad de menos fundente mejoraban la calidad del vidrio. El cambio de natrón a potasa requirió un aumento en la temperatura de fusión de aproximadamente 200 °C a aproximadamente 1350 °C, lo que requirió un cambio fundamental en la tecnología de los hornos y el desarrollo de cerámicas de alta temperatura . [5] A esta temperatura más alta, la arcilla normal reaccionaría químicamente con el vidrio. [18]

Una vez derretido, el vidrio se soplaba en recipientes o cilindros que luego se abrían en láminas para el vidrio de las ventanas . La etapa final es recocer el vidrio terminado para evitar daños por tensiones de contracción. [1]

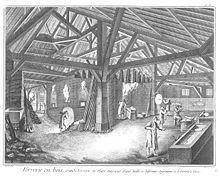

Además de las descripciones de Theophilus y Agricola, la única representación de uno de los primeros invernaderos del bosque es de Bohemia, aproximadamente en 1380 (La miniatura de Mandeville). [3] Esto muestra un horno donde todos los procesos de fabricación de vidrio a alta temperatura se realizaron en una estructura que contiene varios hornos cuyas temperaturas variables podrían controlarse en la medida necesaria mediante una atención constante. Las materias primas se mezclan en un hoyo cercano y se bajan a recipientes para fritarlas en uno de los hornos, a una temperatura óptima de hasta 1100 °C. La frita se funde a alta temperatura hasta 1400 °C en crisoles en un segundo horno y, cuando está lista, el vidrio se sopla para formar objetos. Estos se colocan en el horno de recocido para que se enfríen. Toda la estructura está encerrada en un edificio de madera, y es probable que la madera se almacenara y secara encima del horno. [15] [16] Se han encontrado restos de una estructura similar de finales del siglo XV en Eichsfeld , Alemania. [3] Otro diseño encontrado arqueológicamente del siglo XVII es el 'horno de mariposas'. Estos hornos estaban hechos de piedra y los crisoles de arcilla importada altamente refractaria . [15] Se diferencian en estilo de los hornos islámicos del este y de los del sur de Europa, el estilo 'colmena' donde la cámara de recocido está por encima del horno principal en lugar de al mismo nivel. [1]

El ciclo de encendido del horno se optimizaría en función del consumo de combustible, la producción y la fuerza humana y, a medida que la tecnología mejorara, los invernaderos más grandes funcionarían de forma casi continua. [15] [16] Se ha estimado que un invernadero grande normalmente podría utilizar 67 toneladas de madera por semana y funcionar durante 40 semanas al año. [15]

Las grandes cantidades de madera necesarias para producir vidrio de esta manera dictaron que los invernaderos se ubicaran en áreas forestales y que el bosque se manejara cuidadosamente cortando y desmochando para maximizar el recurso de madera y optimizar el tamaño de las piezas de madera utilizadas. [15] [16] Aun así, periódicamente el invernadero tendría que reubicarse, ya que el bosque se agotaba. La industria del vidrio tuvo que competir por el suministro de madera con otras industrias como la minería y la demanda interna. En la Inglaterra del siglo XVI se impuso un embargo al uso de madera como combustible para la fabricación de vidrio. [19] Los invernaderos a menudo estaban ubicados en bosques propiedad de la iglesia. Uno de los principales usos del vidrio forestal fue para las vidrieras eclesiásticas .