Un motor paso a paso o motor paso a paso de obleas es un dispositivo utilizado en la fabricación de circuitos integrados (CI). Es una parte esencial del proceso de fotolitografía , que crea millones de elementos de circuito microscópicos en la superficie de obleas de silicio a partir de las cuales se fabrican los chips. Su funcionamiento es similar al de un proyector de diapositivas o una ampliadora fotográfica . Los CI que se fabrican forman el corazón de los procesadores de ordenador , los chips de memoria y muchos otros dispositivos electrónicos.

Stepper es la abreviatura de cámara de paso y repetición.

El stepper surgió a finales de los años 70, pero no se generalizó hasta los 80. Esto se debió a que estaba reemplazando a una tecnología anterior, el alineador de máscara . Los alineadores creaban imágenes de toda la superficie de una oblea al mismo tiempo, produciendo muchos chips en una sola operación. En contraste, el stepper creaba imágenes de un solo chip a la vez y, por lo tanto, era mucho más lento de operar. El stepper finalmente desplazó al alineador cuando las fuerzas implacables de la Ley de Moore exigieron que se utilizaran tamaños de características más pequeños. Debido a que el stepper creaba imágenes de un solo chip a la vez, ofrecía una resolución más alta y fue la primera tecnología en superar el límite de 1 micrón. La adición de sistemas de alineación automática redujo el tiempo de configuración necesario para crear imágenes de múltiples circuitos integrados y, a fines de los 80, el stepper había reemplazado casi por completo al alineador en el mercado de alta gama.

El motor paso a paso fue reemplazado por los sistemas de paso y escaneo (escáneres) que ofrecían un avance de resolución de un orden de magnitud adicional . Los sistemas de paso y escaneo funcionan escaneando solo una pequeña porción de la máscara para un CI individual y, por lo tanto, requieren tiempos de operación mucho más largos que los motores paso a paso originales. Los sistemas de paso y escaneo se generalizaron durante la década de 1990 y esencialmente se universalizaron en la década de 2000. Hoy en día, los sistemas de paso y escaneo están tan extendidos que a menudo se los conoce simplemente como motores paso a paso. Un ejemplo de un sistema de paso y escaneo es el PAS 5500 de ASML .

1957: Los intentos de miniaturizar los circuitos electrónicos comenzaron en 1957 cuando Jay Lathrop y James Nall de los Laboratorios Diamond Ordnance Fuze del Ejército de los EE. UU. obtuvieron una patente US2890395A para una técnica fotolitográfica que podía usarse para depositar tiras metálicas de película delgada que a su vez se usaban para conectar transistores discretos en una placa de cerámica. También se usó para grabar agujeros en las capas de dióxido de silicio (SiO 2 ) para microfabricar matrices de diodos. Más tarde, en 1959, Lathrop fue a Texas Instruments , donde trabajó para Jack Kilby , y Nall se unió a Fairchild Semiconductor . [1]

1958: Basándose en sus trabajos, Jay Last y Robert Noyce de Fairchild Semiconductor construyeron una de las primeras cámaras de «paso y repetición» que repetía patrones idénticos de los transistores en una sola oblea utilizando fotolitografía. [1]

1959: (o no más tarde de 1961); la división David W. Mann de GCA Corporation se convirtió en la primera empresa en fabricar dispositivos comerciales de reducción de máscara de repetición y paso llamados fotorepetidores, que fueron los predecesores de los modernos fotolitografías paso a paso. [2] [3] La empresa fue vendida más tarde a GCA Corporation /Mann y Perkin Elmer. [2]

1970: un grupo de tres ingenieros de Alemania e Inglaterra (de Kasper Instruments) y un vendedor , Peter Wolken, fundaron la empresa Cobilt . La empresa fabricaba lo que más tarde se denominaría máquinas de litografía o máquinas de pasos de obleas, en aquel momento denominadas alineadores de máscaras . [a] [5] El rendimiento de esta máquina era de una oblea de 2 pulgadas de ancho a la vez. [4] : 2–3

Cobilt, que también comerciaba en el extranjero y tenía plantas en Asia (Hong Kong, Corea, etc.), en Europa estaba representada originalmente por una empresa llamada Advanced Semiconductor Materials (ASM) dirigida por Arthur del Prado en Holanda , quien fundó la ASML a mediados de los años 1960. [4] : 7

Alrededor de 1971, Cobilt fue adquirido por Computervision , que había automatizado en gran medida la máquina Cobilt. [4] : 2–3

1973: Perkin-Elmer introdujo el alineador de proyección Micralign . [6] [7] Ayudó a disminuir la cantidad de chips defectuosos que resultaban en bajos rendimientos e impulsó enormemente la industria de circuitos integrados al ayudar a reducir los precios de los chips.

GCA introdujo el primer motor paso a paso exitoso, el DSW 4800, en 1975. Podía alcanzar dimensiones críticas de 1 micrón, mejor que cualquier otro sistema en ese momento. [8]

Los circuitos integrados (CI) se producen mediante un proceso conocido como fotolitografía. El proceso comienza con un gran cristal cilíndrico altamente purificado de material semiconductor conocido como bola . Se cortan láminas finas de la bola para formar discos y luego se someten a un procesamiento y tratamiento inicial para crear una oblea de silicio en blanco .

Los elementos del circuito que se va a crear en el CI se reproducen en un patrón de áreas transparentes y opacas en la superficie de una placa de vidrio o plástico llamada fotomáscara o retícula. La oblea se recubre con un material fotosensible llamado fotorresistencia . La máscara se coloca sobre la oblea y se proyecta una luz brillante, normalmente ultravioleta , a través de la máscara. La exposición a la luz hace que las secciones de la resistencia se endurezcan o ablanden, según el proceso.

Después de la exposición, la oblea se revela como una película fotográfica, lo que hace que la fotorresistencia se disuelva en ciertas áreas según la cantidad de luz que recibieron las áreas durante la exposición. Estas áreas con fotorresistencia y sin fotorresistencia reproducen el patrón en la retícula. Luego, la oblea revelada se expone a solventes . El solvente elimina el silicio en las partes de la oblea que ya no están protegidas por el revestimiento de fotorresistencia. Se utilizan otros productos químicos para cambiar las características eléctricas del silicio en las áreas desnudas.

Luego, la oblea se limpia, se recubre con fotorresistente y se vuelve a someter a un proceso que crea el circuito sobre el silicio, capa por capa. Una vez que se completa todo el proceso, la oblea se corta en chips individuales, se prueba y se empaqueta para su venta.

Antes de los steppers, las obleas se exponían utilizando alineadores de máscara , que modelaban toda la oblea a la vez. Las máscaras para estos sistemas contendrían muchos circuitos integrados individuales modelados a lo largo de la máscara. Entre cada paso, el operador usaría un microscopio para alinear la oblea con la siguiente máscara que se aplicaría. Durante la década de 1970, los alineadores generalmente trabajaban con un aumento de uno a uno, lo que limitaba la cantidad de detalles en la oblea a aproximadamente lo que se pudiera producir en la máscara.

A medida que el tamaño de las características se reducía, siguiendo la ley de Moore , la construcción de estas complejas máscaras de múltiples chips se volvió muy difícil. En 1975, GCA introdujo la primera cámara de paso y escaneo, que simplificó el proceso de fabricación de máscaras. En este sistema, se produjo a gran escala una única máscara madre, conocida como retícula , para que pudiera ser mecánicamente robusta. Esta se imaginó a través de un proyector fotográfico, encogiendo la imagen proyectada de 5 a 10 veces. El mecanismo imaginó la retícula en una placa fotográfica, movió la retícula a otra posición y repitió este proceso. El resultado fue una máscara que contenía muchas imágenes precisas del patrón de retícula original.

GCA continuó desarrollando el hardware como un sistema directo a la oblea, eliminando la necesidad de producir una máscara a partir de la retícula y, en su lugar, utilizando la retícula para exponer la oblea directamente. Debido a que la retícula estaba a una escala mucho mayor que la imagen final, se pudo mejorar la resolución, ya que anteriormente estaba limitada a la resolución de la máscara en sí. Para modelar toda la oblea, la máscara se mueve repetidamente, o se escalona , a lo largo de la superficie de la oblea. Esto requiere que el mecanismo de escalonamiento sea increíblemente preciso, lo que exige una alineación precisa. El proceso de alineación normalmente está automatizado, lo que elimina la operación manual. Como cada exposición tarda tanto como toda la máscara en un alineador, los escalonadores son inherentemente más lentos de usar que los alineadores, por lo que los alineadores siguen utilizándose para funciones en las que no se requieren resoluciones más altas.

Los steppers aumentaron la resolución posible muchas veces con respecto a los alineadores y fueron los primeros sistemas en permitir características más pequeñas que 1 micrón. Sin embargo, el impulso implacable de la ley de Moore llevó a la industria hasta el punto en que incluso los aumentos máximos posibles en el sistema de proyección no fueron suficientes para seguir reduciendo el tamaño de las características. Esto llevó a la introducción en 1990 de los sistemas step-and-scan, que combinan un sistema stepper con un escáner que toma imágenes solo de una parte de la máscara a la vez. Hacerlo permite un enfoque mucho mejor sobre la pequeña parte de la máscara, aunque también hace que el proceso de producción de circuitos integrados sea mucho más lento. A partir de 2008, los sistemas step-and-scan son los sistemas más utilizados para la fabricación de dispositivos semiconductores de alta gama .

Un motor paso a paso típico tiene los siguientes subconjuntos: cargador de obleas, plataforma de obleas, sistema de alineación de obleas, cargador de retículas, plataforma de retículas, sistema de alineación de retículas, lente de reducción y sistema de iluminación. Los programas de proceso para cada capa impresa en la oblea son ejecutados por un sistema de control centrado en una computadora que almacena el programa de proceso, lo lee y se comunica con los diversos subconjuntos del motor paso a paso para llevar a cabo las instrucciones del programa. Los componentes del motor paso a paso están contenidos en una cámara sellada que se mantiene a una temperatura precisa para evitar distorsiones en los patrones impresos que podrían ser causadas por la expansión o contracción de la oblea debido a las variaciones de temperatura. La cámara también contiene otros sistemas que respaldan el proceso, como aire acondicionado , fuentes de alimentación , placas de control para los diversos componentes eléctricos y otros.

Las obleas de silicio se recubren con fotorresistencia y se colocan en un casete o "bote" que contiene una cantidad de obleas. Luego, este se coloca en una parte del motor paso a paso llamada cargador de obleas , que generalmente se encuentra en la parte frontal inferior del motor paso a paso.

Un robot en el cargador de obleas toma una de las obleas del casete y la carga en la plataforma de obleas donde se alinea para permitir otro proceso de alineación más fino que ocurrirá más adelante.

El patrón del circuito de cada chip está contenido en un patrón grabado en cromo sobre la retícula, que es una placa de cuarzo transparente . Una retícula típica utilizada en los motores paso a paso tiene 6 pulgadas cuadradas y un área utilizable de 104 mm por 132 mm.

En el cargador de retículas , que suele estar ubicado en la parte frontal superior del motor paso a paso, se encuentran en un bastidor una variedad de retículas, cada una apropiada para una etapa del proceso. Antes de exponer la oblea, un robot carga una retícula en la plataforma de retículas y la alinea con mucha precisión. Dado que la misma retícula se puede utilizar para exponer muchas obleas, se carga una vez antes de exponer una serie de obleas y se realinea periódicamente.

Una vez que la oblea y la retícula están en su lugar y alineadas, la plataforma de la oblea, que se mueve con mucha precisión en las direcciones X e Y (de adelante hacia atrás y de izquierda a derecha) mediante tornillos sin fin o motores lineales , transporta la oblea de modo que el primero de los muchos patrones (o "disparos") que se expondrán en ella se ubica debajo de la lente, directamente debajo de la retícula.

Aunque la oblea se alinea después de colocarla en la plataforma de oblea, esta alineación no es suficiente para garantizar que la capa de circuitos que se va a imprimir sobre la oblea se superponga exactamente a las capas anteriores que ya estaban allí. Por lo tanto, cada disparo se alinea utilizando marcas de alineación especiales que se encuentran en el patrón para cada chip de CI final. Una vez que se completa esta alineación fina, el disparo se expone a la luz del sistema de iluminación del motor paso a paso que pasa a través de la retícula, a través de una lente de reducción y sobre la superficie de la oblea. Un programa de proceso o "receta" determina la duración de la exposición, la retícula utilizada, así como otros factores que afectan la exposición.

Cada disparo se ubica en un patrón de cuadrícula sobre la oblea y se expone a su vez a medida que la oblea se mueve hacia adelante y hacia atrás bajo la lente. Cuando se exponen todos los disparos en la oblea, el robot cargador de obleas descarga la oblea y otra oblea ocupa su lugar en el escenario. La oblea expuesta finalmente se mueve a un revelador donde la fotorresistencia en su superficie se expone a productos químicos de revelado que eliminan áreas de la fotorresistencia, según si estuvieron o no expuestas a la luz que pasa a través de la retícula. Luego, la superficie revelada se somete a otros procesos de fotolitografía .

La mayor limitación a la capacidad de producir líneas cada vez más finas en la superficie de la oblea ha sido la longitud de onda de la luz utilizada en el sistema de exposición. A medida que las líneas requeridas se han vuelto cada vez más estrechas, se han puesto en servicio fuentes de iluminación que producen luz con longitudes de onda progresivamente más cortas en los escáneres y los motores paso a paso. Una alternativa a la litografía convencional basada en luz es la litografía por nanoimpresión . [9]

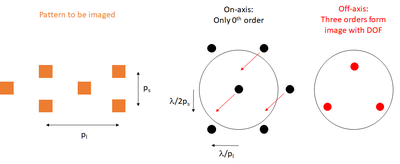

La capacidad de un sistema de exposición, como un stepper, para resolver líneas estrechas está limitada por la longitud de onda de la luz utilizada para la iluminación, la capacidad de la lente para capturar luz (o en realidad órdenes de difracción ) que llega en ángulos cada vez más amplios (llamada apertura numérica o NA) y varias mejoras en el proceso en sí. Esto se expresa mediante la siguiente ecuación:

es la dimensión crítica o línea más fina resoluble, es un coeficiente que expresa factores relacionados con el proceso, es la longitud de onda de la luz y es la apertura numérica. Al disminuir la longitud de onda de la luz en el sistema de iluminación, aumenta el poder de resolución del motor paso a paso.

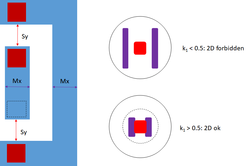

Hace veinte años, [¿ cuándo? ] se utilizaba la "línea g" (436 nm) del espectro del mercurio para crear líneas en el rango de 750 nm en los motores paso a paso que empleaban lámparas de mercurio como fuente de iluminación. Varios años después, se introdujeron sistemas que empleaban la "línea i" ultravioleta (365 nm) de las lámparas de mercurio para crear líneas de hasta 350 nm. A medida que los anchos de línea deseados se acercaban y finalmente se volvían más estrechos que la longitud de onda de la luz utilizada para crearlas, se desarrollaron diversas técnicas de mejora de la resolución para hacer esto posible, como retículas de cambio de fase y diversas técnicas para manipular los ángulos de la luz de exposición con el fin de maximizar el poder de resolución de la lente.

Sin embargo, con el tiempo, los anchos de línea deseados se hicieron más estrechos de lo que era posible con las lámparas de mercurio y, cerca de mediados de la década de 2000, la industria de semiconductores pasó a utilizar motores paso a paso que empleaban láseres excimer de fluoruro de criptón (KrF) que producían luz de 248 nm. Dichos sistemas se utilizan actualmente para producir líneas en el rango de 110 nm. Se están resolviendo líneas de hasta 32 nm con motores paso a paso con capacidad de producción que utilizan láseres excimer de fluoruro de argón (ArF) que emiten luz con una longitud de onda de 193 nm. Aunque existen láseres de fluoruro (F2) que producen luz de 157 nm, no son prácticos debido a su baja potencia y porque degradan rápidamente la fotorresistencia y otros materiales utilizados en el motor paso a paso.

Como no se dispone de fuentes de luz prácticas con longitudes de onda más estrechas que estos láseres, los fabricantes han tratado de mejorar la resolución reduciendo el coeficiente de proceso . Esto se hace mejorando aún más las técnicas para manipular la luz a medida que pasa a través del sistema de iluminación y la retícula, así como mejorando las técnicas para procesar la oblea antes y después de la exposición. Los fabricantes también han introducido lentes cada vez más grandes y más caras como un medio para aumentar la apertura numérica. Sin embargo, estas técnicas se están acercando a su límite práctico, y los anchos de línea en el rango de 45 nm parecen estar cerca de lo mejor que se puede lograr con el diseño convencional.

En última instancia, habrá que recurrir a otras fuentes de iluminación, como haces de electrones , rayos X o fuentes similares de energía electromagnética con longitudes de onda mucho más cortas que la luz visible . Sin embargo, para retrasar lo más posible el enorme gasto y la dificultad de adoptar un tipo de tecnología de iluminación completamente nuevo, los fabricantes han recurrido a una técnica, utilizada anteriormente en microscopios , para aumentar la apertura numérica de la lente permitiendo que la luz pase a través del agua en lugar del aire . Este método, llamado litografía de inmersión , es la vanguardia actual de la tecnología de producción práctica. Funciona porque la apertura numérica es una función del ángulo máximo de luz que puede entrar en la lente y del índice de refracción del medio a través del cual pasa la luz. Cuando se utiliza agua como medio, aumenta mucho la apertura numérica, ya que tiene un índice de refracción de 1,44 a 193 nm, mientras que el aire tiene un índice de 1,0003. Las máquinas de producción actuales que emplean esta tecnología son capaces de resolver líneas en el rango de 32 nm, [10] y eventualmente podrían lograr líneas de 30 nm.

Los escáneres modernos son motores paso a paso que aumentan la longitud del área expuesta en cada disparo (el campo de exposición) moviendo la platina de la retícula y la platina de la oblea en direcciones opuestas entre sí durante la exposición. En lugar de exponer todo el campo de una vez, la exposición se realiza a través de una "ranura de exposición" que es tan ancha como el campo de exposición, pero solo una fracción de su longitud (como una ranura de 9x25 mm para un campo de 35x25 mm). La imagen de la ranura de exposición se escanea a lo largo del área de exposición.

Esta técnica tiene varias ventajas. El campo se puede exponer con una reducción menor del tamaño desde la retícula hasta la oblea (por ejemplo, una reducción de 4x en un escáner, en comparación con una reducción de 5x en un motor paso a paso), al tiempo que permite un tamaño de campo mucho mayor que el que se puede exponer con un motor paso a paso típico. Además, las propiedades ópticas de la lente de proyección se pueden optimizar en el área a través de la cual pasa la imagen de la ranura de proyección, mientras que las aberraciones ópticas se pueden ignorar fuera de esta área, porque no afectarán el área expuesta en la oblea.

Para que el escaneo sea exitoso es necesario que la sincronización entre la retícula móvil y las placas de oblea durante la exposición sea extremadamente precisa, lo que presenta muchos desafíos tecnológicos.

Fabricantes de máquinas paso a paso :

{{cite book}}: CS1 maint: others (link){{cite book}}: CS1 maint: others (link)