Una batería de vehículo eléctrico es una batería recargable que se utiliza para alimentar los motores eléctricos de un vehículo eléctrico de batería (BEV) o un vehículo eléctrico híbrido (HEV).

Por lo general, son baterías de iones de litio que están diseñadas para una alta relación potencia-peso y densidad energética . En comparación con los combustibles líquidos, la mayoría de las tecnologías de baterías actuales tienen una energía específica mucho menor . Esto aumenta el peso de los vehículos o reduce su autonomía.

Las baterías de litio- níquel, manganeso y cobalto son las más comunes en los vehículos eléctricos. La batería de litio-fosfato de hierro (LFP) está en auge y alcanzará el 41 % del mercado mundial por capacidad para vehículos eléctricos de batería en 2023. [1] : 85 Las baterías LFP son más pesadas, pero más baratas y más sostenibles. Al mismo tiempo, los primeros automóviles comerciales de pasajeros utilizan una batería de iones de sodio (Na-ion), lo que evita por completo la necesidad de minerales críticos. [2]

La batería representa una parte importante del costo y el impacto ambiental de un vehículo eléctrico. El crecimiento de la industria ha generado interés en asegurar cadenas de suministro de baterías éticas , lo que presenta muchos desafíos y se ha convertido en un problema geopolítico importante. La reducción del uso de cobalto extraído , que también se requiere en el refinado de combustibles fósiles , ha sido un objetivo principal de la investigación. Una serie de nuevas químicas compiten para desplazar al Li-NMC con un rendimiento (ver batería de estado sólido ) superior a 800 Wh/kg en pruebas de laboratorio.

A diciembre de 2019 [actualizar], a pesar de una mayor dependencia de materiales reciclados, el costo de las baterías de vehículos eléctricos ha caído un 87% desde 2010 en términos por kilovatio-hora. [3]

La demanda de baterías de vehículos eléctricos superó los 750 GWh en 2023. [1] Las baterías de vehículos eléctricos tienen capacidades mucho mayores que las baterías de automóviles que se utilizan para el arranque, la iluminación y el encendido (SLI) en los vehículos de combustión. La capacidad media de la batería de los modelos de vehículos eléctricos disponibles alcanzó entre 21 y 123 kWh en 2023, con una media de 80 kWh. [4] [5]

A partir de 2024, la batería de iones de litio (LIB) con las variantes Li-NMC, LFP y Li-NCA domina el mercado de vehículos eléctricos. La capacidad de producción global combinada en 2023 alcanzó casi 2000 GWh con 772 GWh utilizados para vehículos eléctricos en 2023. La mayor parte de la producción se basa en China, donde las capacidades aumentaron un 45 % ese año. [1] : 17 Con su alta densidad energética y su larga vida útil, las baterías de iones de litio se han convertido en el tipo de batería líder para su uso en vehículos eléctricos. Inicialmente se desarrollaron y comercializaron para su uso en computadoras portátiles y productos electrónicos de consumo. Los vehículos eléctricos recientes están utilizando nuevas variaciones en la química de iones de litio que sacrifican energía específica y potencia específica para brindar resistencia al fuego, respeto al medio ambiente, carga rápida y vidas útiles más largas. Se ha demostrado que estas variantes tienen una vida útil mucho más larga. Por ejemplo, las celdas de iones de litio que contienen nanotubos de carbono de pared simple (SWCNT) muestran una mayor resistencia mecánica, lo que suprime la degradación y conduce a una vida útil más larga de la batería. [6] [7]

Los óxidos de litio, níquel, manganeso y cobalto ofrecen un alto rendimiento y se han convertido en el estándar mundial en la producción de vehículos eléctricos desde la década de 2010. Por otro lado, la explotación de los minerales necesarios provoca problemas ambientales. Las desventajas de las baterías NMC tradicionales incluyen la sensibilidad a la temperatura, el rendimiento energético a baja temperatura y la degradación del rendimiento con el tiempo. [27] Debido a la volatilidad de los electrolitos orgánicos, la presencia de óxidos metálicos altamente oxidados y la inestabilidad térmica de la capa SEI del ánodo, las baterías de iones de litio tradicionales plantean un riesgo de seguridad contra incendios si se perforan o se cargan incorrectamente. Las primeras celdas no aceptaban ni suministraban carga cuando hacía mucho frío. Se pueden utilizar calentadores en algunos climas para calentarlas.

La batería de fosfato de hierro y litio tiene un alcance más corto, pero es más barata, más segura y más sostenible que la batería NMC. [28] No requiere los minerales críticos manganeso y cobalto . Desde 2023, LFP se ha convertido en la tecnología líder en China, mientras que la participación de mercado en Europa y América del Norte sigue siendo inferior al 10%. [1] : 86 LFP es el tipo dominante en el almacenamiento de energía de la red .

Las baterías de titanato de litio o de óxido de litio y titanio (LTO) son conocidas por su alto perfil de seguridad, con un riesgo reducido de fuga térmica y un funcionamiento eficaz en un amplio rango de temperaturas. [29] Las baterías LTO tienen una vida útil impresionante, que a menudo supera los 10 000 ciclos de carga y descarga. [30] También tienen capacidades de carga rápida debido a su alta aceptación de carga. [31] Sin embargo, tienen una densidad de energía menor en comparación con otras baterías de iones de litio . [32]

La batería de iones de sodio evita por completo el uso de materiales críticos. [33] Debido a la alta disponibilidad de sodio , que forma parte del agua salada, las proyecciones de costos son bajas. A principios de 2024, varios fabricantes chinos comenzaron con la entrega de sus primeros modelos. [2] Los analistas ven un gran potencial para este tipo, especialmente para su uso en vehículos eléctricos pequeños, bicicletas y vehículos de tres ruedas. [34]

Hay varios tipos en desarrollo.

En el siglo XX, la mayoría de los vehículos eléctricos utilizaban una batería de plomo-ácido inundada debido a su tecnología madura, alta disponibilidad y bajo costo. Las baterías de plomo-ácido impulsaron los primeros vehículos eléctricos modernos como las versiones originales de 1996 del EV1 . Hay dos tipos principales de baterías de plomo-ácido: baterías de arranque de motores de automóviles y baterías de ciclo profundo que proporcionan electricidad continua para hacer funcionar vehículos eléctricos como carretillas elevadoras o carros de golf. [35] Las baterías de ciclo profundo también se utilizan como baterías auxiliares en vehículos recreativos, pero requieren una carga diferente, de varias etapas. Descargar por debajo del 50% puede acortar la vida útil de la batería. [36] Las baterías inundadas requieren la inspección de los niveles de electrolitos y el reemplazo ocasional del agua, que se evapora durante el ciclo de carga normal. Los vehículos eléctricos con baterías de plomo-ácido pueden recorrer hasta 130 km (81 mi) por carga.

Las baterías de níquel-metal hidruro se consideran una tecnología madura . [37] Si bien son menos eficientes (60-70 %) en la carga y descarga que incluso las de plomo-ácido, tienen una energía específica más alta de 30-80 W·h/kg. Cuando se usan correctamente, las baterías de níquel-metal hidruro pueden tener vidas excepcionalmente largas, como se ha demostrado en su uso en automóviles híbridos y en los Toyota RAV4 EV NiMH de primera generación que aún funcionan bien después de 100 000 millas (160 000 km) y más de una década de servicio. Las desventajas incluyen ciclos de carga delicados y un rendimiento deficiente en climas fríos. [ cita requerida ] GM Ovonic produjo la batería de NiMH utilizada en el EV-1 de segunda generación. [38] Los prototipos de vehículos eléctricos NiMH ofrecían hasta 200 km (120 mi) de autonomía.

La batería de cloruro de sodio y níquel o "Zebra" se utilizó en los primeros vehículos eléctricos entre 1997 y 2012. Utiliza una sal de cloroaluminato de sodio fundido (NaAlCl 4 ) como electrolito. Tiene una energía específica de 120 W·h/kg. Dado que la batería debe calentarse para su uso, el clima frío no afecta mucho a su funcionamiento, excepto por el aumento de los costos de calefacción. Las baterías Zebra pueden durar unos pocos miles de ciclos de carga y no son tóxicas. Las desventajas de la batería Zebra incluyen una potencia específica baja (<300 W/kg) y la necesidad de calentar el electrolito a aproximadamente 270 °C (518 °F), lo que desperdicia algo de energía, presenta dificultades en el almacenamiento de carga a largo plazo y es potencialmente un peligro. [39]

Otros tipos de baterías recargables utilizadas en los primeros vehículos eléctricos incluyen

Serie CTx:

Durante la primera etapa, los materiales [44] se extraen en diferentes partes del mundo, incluyendo Australia , [45] Rusia , [46] Nueva Caledonia e Indonesia . [47] [48] Todos los pasos siguientes están dominados actualmente por China . Después de que los materiales son refinados por fábricas de preprocesamiento, las compañías de fabricación de baterías los compran, fabrican baterías y las ensamblan en paquetes. Las compañías de fabricación de automóviles las compran e instalan en automóviles. Para abordar el impacto ambiental de este proceso, la cadena de suministro se está enfocando cada vez más en la sustentabilidad, con esfuerzos para reducir la dependencia de minerales de tierras raras y mejorar el reciclaje. [49]

Existen principalmente tres etapas durante el proceso de fabricación de baterías para vehículos eléctricos: fabricación de materiales, fabricación de celdas e integración, como se muestra en el gráfico del proceso de fabricación de baterías para vehículos eléctricos en color gris, verde y naranja respectivamente. Este proceso que se muestra no incluye la fabricación del hardware de las celdas, es decir, carcasas y colectores de corriente. Durante el proceso de fabricación de materiales, primero se mezclan el material activo, los aditivos de conductividad, el aglutinante polimérico y el disolvente. Después de esto, se recubren los colectores de corriente listos para el proceso de secado. Durante esta etapa, los métodos de fabricación de materiales activos dependen del electrodo y la química.

Los cátodos utilizan principalmente óxidos de metales de transición, es decir, óxidos de litio, níquel, manganeso y cobalto (Li-NMC), o bien fosfatos de litio y metal, es decir, fosfatos de litio y hierro (LFP). El material más popular para los ánodos es el grafito. Sin embargo, recientemente han surgido muchas empresas que han empezado a fabricar ánodos mixtos de Si (Sila Nanotech, ProLogium ) y ánodos de litio y metal (Cuberg, Solid Power).

En general, para la producción de materiales activos, hay tres pasos: preparación de los materiales, procesamiento de los materiales y refinamiento. Schmuch et al. analizaron la fabricación de materiales con mayor detalle. [50]

En la etapa de fabricación de las celdas, el electrodo preparado se procesará hasta obtener la forma deseada para envasarlo en formato cilíndrico, rectangular o en bolsa. Luego de llenar los electrolitos y sellar las celdas, las celdas de la batería se reciclan cuidadosamente para formar SEI que protege el ánodo. Luego, estas baterías se ensamblan en paquetes listos para la integración en el vehículo.

Cuando una batería de vehículo eléctrico se degrada hasta el 70% u 80% de su capacidad original, se considera que ha llegado al final de su vida útil. Uno de los métodos de gestión de residuos es reutilizar la batería. Al reutilizarla para almacenamiento estacionario, se puede extraer más valor de la batería y, al mismo tiempo, reducir el impacto del ciclo de vida por kWh.

Durante el funcionamiento de los vehículos eléctricos, se produce una degradación desigual e indeseada de la batería, que depende de la temperatura durante el funcionamiento y de los patrones de carga y descarga. Cada celda de la batería puede degradarse de forma diferente durante el funcionamiento. Actualmente, la información sobre el estado de salud (SOH) de un sistema de gestión de baterías (BMS) se puede extraer a nivel de paquete, pero no a nivel de celda. Los ingenieros pueden mitigar la degradación diseñando el sistema de gestión térmica de próxima generación. La espectroscopia de impedancia electroquímica (EIS) se puede utilizar para garantizar la calidad del paquete de baterías. [51] [52]

El desmontaje de módulos y celdas es costoso y requiere mucho tiempo. El módulo debe descargarse por completo. Luego, el paquete debe desmontarse y reconfigurarse para satisfacer los requisitos de potencia y energía de la aplicación de segunda vida. Una empresa de reacondicionamiento puede vender o reutilizar la energía descargada del módulo para reducir el costo de este proceso. Se están utilizando robots para aumentar la seguridad del proceso de desmontaje. [51] [53]

La tecnología de las baterías no es transparente y carece de normas. Como el desarrollo de las baterías es la parte fundamental de los vehículos eléctricos, al fabricante le resulta difícil etiquetar la composición química exacta del cátodo, el ánodo y los electrolitos en el paquete. Además, la capacidad y el diseño de las celdas y los paquetes cambian todos los años. La empresa de reacondicionamiento debe trabajar en estrecha colaboración con el fabricante para tener una actualización oportuna de esta información. Por otra parte, el gobierno puede establecer normas de etiquetado. [51]

Por último, los costes de las baterías han disminuido más rápido de lo previsto, por lo que las unidades reacondicionadas pueden resultar menos atractivas para el mercado que las baterías nuevas. [51]

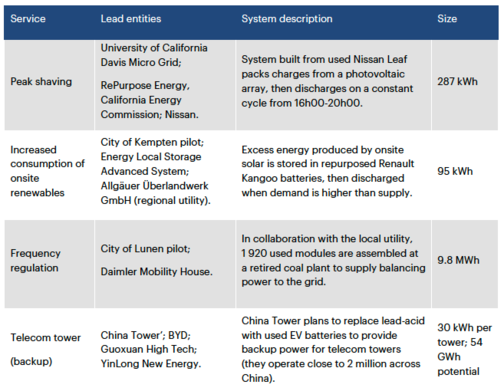

No obstante, se han logrado varios éxitos en la aplicación de la segunda vida, como lo demuestran los ejemplos de proyectos de almacenamiento que utilizan baterías de vehículos eléctricos de segunda vida. Se utilizan en aplicaciones de almacenamiento estacionario menos exigentes como reducción de picos o almacenamiento adicional para fuentes de generación basadas en energías renovables. [51]

Aunque la vida útil de las baterías se puede extender al permitir una segunda vida útil, en última instancia, las baterías de los vehículos eléctricos deben reciclarse. La reciclabilidad no es actualmente una consideración de diseño importante para los fabricantes de baterías, y en 2019 solo se recicló el 5% de las baterías de vehículos eléctricos. [54] Sin embargo, cerrar el ciclo es extremadamente importante. No solo por un suministro limitado previsto de níquel , cobalto y litio en el futuro, también el reciclaje de baterías de vehículos eléctricos tiene el potencial de maximizar el beneficio ambiental. Xu et al. predijeron que en el escenario de desarrollo sostenible, el litio, el cobalto y el níquel alcanzarán o superarán la cantidad de reservas conocidas en el futuro si no se realiza el reciclaje. [55] Ciez y Whitacre descubrieron que al implementar el reciclaje de baterías se podrían evitar algunas emisiones de gases de efecto invernadero (GEI) de la minería. [56]

En muchos países, las tecnologías de vehículos eléctricos de batería carecen de un marco de reciclaje establecido, lo que hace que su uso y el de otros equipos eléctricos que funcionan con baterías supongan un gran gasto energético y, en última instancia, aumenten las emisiones de CO2 , especialmente en países que carecen de recursos energéticos renovables. [57]

Se han hecho muchos esfuerzos en todo el mundo para promover el desarrollo y la implementación de tecnologías de reciclaje. En los EE. UU., las Oficinas de Tecnologías de Vehículos del Departamento de Energía (VTO) establecieron dos iniciativas destinadas a la innovación y la viabilidad de los procesos de reciclaje. El centro de I+D de reciclaje de litio ReCell reúne a tres universidades y tres laboratorios nacionales para desarrollar tecnologías de reciclaje innovadoras y eficientes. En particular, el método de reciclaje de cátodos directos fue desarrollado por el centro ReCell. Por otro lado, VTO también estableció el premio de reciclaje de baterías para incentivar a los empresarios estadounidenses a encontrar soluciones innovadoras para resolver los desafíos actuales. [58]

El reciclaje de baterías de vehículos eléctricos ayuda a recuperar materiales valiosos como litio, cobalto, níquel y tierras raras , lo que reduce la necesidad de nuevas actividades mineras y conserva los recursos naturales, y reduce la huella ambiental asociada con la producción de baterías al minimizar los impactos de la minería, el consumo de energía y las emisiones de gases de efecto invernadero. [ cita requerida ]

Para desarrollar una comprensión más profunda del ciclo de vida de las baterías de los vehículos eléctricos, es importante analizar las emisiones asociadas con las diferentes fases. Usando celdas cilíndricas NMC como ejemplo, Ciez y Whitacre descubrieron que alrededor de 9 kg de CO2 e kg batería - 1 se emiten durante el preprocesamiento de las materias primas y la fabricación de la batería bajo la red eléctrica promedio de los EE. UU. La mayor parte de la emisión provino de la preparación de materiales que representa más del 50% de las emisiones. Si se usa una celda tipo bolsa NMC, la emisión total aumenta a casi 10 kg de CO2 e kg batería - 1 mientras que la fabricación de materiales aún contribuye a más del 50% de la emisión. [56] Durante la fase de gestión del final de la vida útil, el proceso de reacondicionamiento agrega pocas emisiones a la emisión del ciclo de vida. El proceso de reciclaje, por otro lado, como sugieren Ciez y Whitacre, emite una cantidad significativa de GEI. Como se muestra en el gráfico de emisiones de reciclaje de baterías a y c, la emisión del proceso de reciclaje varía con los diferentes procesos de reciclaje, la diferente química y el diferente factor de forma. Por lo tanto, la emisión neta evitada en comparación con no reciclar también varía con estos factores. A simple vista, como se muestra en los gráficos b y d, el proceso de reciclaje directo es el proceso más ideal para reciclar baterías de celdas tipo bolsa, mientras que el proceso hidrometalúrgico es el más adecuado para baterías de tipo cilíndrico. Sin embargo, con las barras de error mostradas, no se puede elegir con certeza el mejor enfoque. Vale la pena señalar que para la química de los fosfatos de hierro y litio (LFP), el beneficio neto es negativo. Debido a que las celdas LFP carecen de cobalto y níquel, que son costosos y requieren mucha energía para producir, es más eficiente energéticamente extraerlos. En general, además de promover el crecimiento de un solo sector, se debe realizar un esfuerzo más integrado para reducir la emisión del ciclo de vida de las baterías de los vehículos eléctricos. Un suministro total finito de material de tierras raras aparentemente puede justificar la necesidad de reciclar. Pero el beneficio ambiental del reciclaje necesita un escrutinio más detallado. Con base en la tecnología de reciclaje actual, el beneficio neto del reciclaje depende de los factores de forma, la química y el proceso de reciclaje elegido.

Se estima que la transición a vehículos eléctricos requerirá 87 veces más que en 2015 de metales específicos para 2060 que deben extraerse inicialmente, y el reciclaje cubrirá parte de la demanda en el futuro. [59] Según el estudio de la AIE de 2021, los suministros de minerales deben aumentar de 400 kilotoneladas en 2020 a 11.800 kilotoneladas en 2040 para cubrir la demanda de vehículos eléctricos. Este aumento crea una serie de desafíos clave, desde la cadena de suministro, ya que el 60% de la producción se concentra en China, hasta el impacto significativo en el clima [ se necesita una cita para verificar ] y el medio ambiente como resultado de un aumento tan grande en las operaciones mineras. [60] Sin embargo, el 45% de la demanda de petróleo en 2022 fue para el transporte por carretera, y las baterías pueden reducir esto al 20% para 2050, [61] lo que ahorraría cientos de veces más materia prima que la utilizada para fabricar las baterías. [62]

La minería de níquel , cobre y cobalto en países en desarrollo como Filipinas , [63] la República Democrática del Congo , [64] e Indonesia es controvertida debido a la devastación que causa al medio ambiente. [65] [66] La minería de níquel ha contribuido significativamente a la deforestación en Indonesia . [67]

Los costos promedio de las baterías han caído un 90% desde 2010 debido a los avances en la química y la fabricación de las baterías. [8] : 3 Las baterías representan una parte sustancial del costo total de un vehículo eléctrico, y a menudo representan hasta el 30-40% del precio total del vehículo. Sin embargo, el costo de las baterías de los vehículos eléctricos ha estado disminuyendo de manera constante a lo largo de los años debido a los avances en la tecnología, las economías de escala y las mejoras en los procesos de fabricación. Las baterías de los vehículos eléctricos suelen venir con garantías que cubren una cierta cantidad de años o millas, lo que refleja confianza en su durabilidad y confiabilidad a lo largo del tiempo. [ cita requerida ]

Un problema es el precio de compra, el otro es el costo total de propiedad. El costo total de propiedad de los autos eléctricos suele ser menor que el de los autos de gasolina o diésel. [69] En 2024, Gartner predijo que para 2027, los BEV de próxima generación serán, en promedio, más baratos de producir que un ICE comparable. [70] En China, los BEV son ahora más baratos que los autos de combustión comparables. [71] El desarrollo está impulsado por subsidios en el mercado chino. Estados Unidos está protegiendo a sus propios fabricantes con aranceles , en la UE esto es objeto de debate. Esto puede retrasar la paridad de costos.

El peso de la batería del vehículo eléctrico es el factor limitante para alcanzar la paridad de autonomía. Los vehículos diésel y de gasolina tienen una densidad energética 50 veces superior a la de las baterías de los vehículos eléctricos actuales.

En la práctica, la velocidad de carga es más importante que la capacidad de la batería (véase la sección de recarga). Las baterías típicas de los vehículos eléctricos de los turismos tienen un peso de entre 300 y 1000 kg (660 y 2200 lb) [73] , lo que da como resultado autonomías de entre 150 y 500 km (90 y 310 millas), según la temperatura, el estilo de conducción y el tipo de vehículo.

Incluso con la misma autonomía que un vehículo de combustión promedio, los compradores deben tener la seguridad de que existen estaciones de carga ampliamente disponibles y compatibles para sus vehículos. [74]

A partir de 2024, [actualizar]la autonomía de los barcos y aviones de gran tamaño eléctricos será menor que la de los de motor de combustión. Para electrificar todo el transporte marítimo se necesitará una carga estandarizada de varios megavatios. [75] Pero a veces se pueden cambiar las baterías, por ejemplo para el transporte fluvial. [76] A partir de 2024, [actualizar]no se espera que los aviones de gran tamaño puramente eléctricos alcancen más de 1000 km dentro de una década, lo que significa que para más de la mitad de los vuelos programados no se podrá lograr la paridad de autonomía. [77]

Los diseños de baterías para vehículos eléctricos son complejos y varían ampliamente según el fabricante y la aplicación específica. Sin embargo, todos incorporan una combinación de varios sistemas de componentes mecánicos y eléctricos simples que realizan las funciones básicas requeridas del paquete. [ cita requerida ]

Las celdas de la batería pueden tener diferentes composiciones químicas, formas físicas y tamaños, según las preferencias de los distintos fabricantes de baterías. Las baterías siempre incorporan muchas celdas discretas conectadas en serie y en paralelo para lograr los requisitos totales de voltaje y corriente de la batería. Las baterías de todos los vehículos eléctricos pueden contener varios cientos de celdas individuales. Cada celda tiene un voltaje nominal de 3 a 4 voltios , según su composición química. [ cita requerida ]

Para facilitar la fabricación y el montaje, la gran pila de celdas se suele agrupar en pilas más pequeñas llamadas módulos. Varios de estos módulos se colocan en un solo paquete. Dentro de cada módulo, las celdas se sueldan entre sí para completar la ruta eléctrica para el flujo de corriente. Los módulos también pueden incorporar mecanismos de refrigeración, monitores de temperatura y otros dispositivos. Los módulos deben permanecer dentro de un rango de temperatura específico para un rendimiento óptimo. [78] En la mayoría de los casos, los módulos también permiten monitorear el voltaje producido por cada celda de la batería en la pila mediante el uso de un sistema de gestión de batería (BMS). [79]

El conjunto de celdas de la batería tiene un fusible principal que limita la corriente del conjunto en caso de cortocircuito. Se puede quitar un "enchufe de servicio" o un "desconectador de servicio" para dividir el conjunto de baterías en dos mitades aisladas eléctricamente. Con el enchufe de servicio quitado, los terminales principales expuestos de la batería no presentan un peligro eléctrico de alto potencial para los técnicos de servicio. [79] [80]

El paquete de baterías también contiene relés o contactores que controlan la distribución de la energía eléctrica del paquete de baterías a los terminales de salida. En la mayoría de los casos, habrá un mínimo de dos relés principales que conectan la pila de celdas de la batería a los terminales de salida principales positivos y negativos del paquete, que luego suministran alta corriente al motor de accionamiento eléctrico. Algunos diseños de paquetes incluyen rutas de corriente alterna para precargar el sistema de accionamiento a través de una resistencia de precarga o para alimentar un bus auxiliar que también tendrá sus propios relés de control asociados. Por razones de seguridad, todos estos relés están normalmente abiertos. [79] [80]

El paquete de baterías también contiene una variedad de sensores de temperatura, voltaje y corriente. La recolección de datos de los sensores del paquete y la activación de los relés del paquete se logran mediante la unidad de monitoreo de batería (BMU) del paquete o BMS. El BMS también es responsable de las comunicaciones con el vehículo fuera del paquete de baterías. [79]

Las baterías de los vehículos eléctricos de batería deben recargarse periódicamente. Los vehículos eléctricos de batería se cargan desde la red eléctrica del hogar o mediante un punto de recarga . La energía se genera a partir de una variedad de recursos domésticos, como carbón , hidroelectricidad , energía nuclear , gas natural , paneles solares fotovoltaicos y viento .

Con fuentes de alimentación adecuadas, generalmente se logra una buena vida útil de la batería a velocidades de carga que no excedan la mitad de la capacidad de la batería por hora ("0,5 C"), [81] por lo que se necesitan dos o más horas para una carga completa, pero se puede realizar una carga más rápida incluso para baterías de gran capacidad. [82]

El tiempo de carga en el hogar está limitado por la capacidad de la toma de corriente doméstica , a menos que se realicen trabajos de cableado eléctrico especializados. En los EE. UU., Canadá, Japón y otros países con electricidad de 120 V, una toma de corriente doméstica normal suministra 1,5 kilovatios . En otros países con electricidad de 230 V se pueden suministrar entre 7 y 14 kilovatios (230 V monofásica y 400 V trifásica, respectivamente). En Europa, una conexión a la red de 400 V (trifásica 230 V) es cada vez más popular ya que las casas más nuevas no tienen conexión de gas natural debido a las regulaciones de seguridad de la Unión Europea. [ cita requerida ]

Datos recientes han demostrado que la exposición al calor y el uso de cargas rápidas favorecen la degradación de las baterías de iones de litio más que la edad y el uso real, y que la batería promedio de un vehículo eléctrico conservará el 90% de su capacidad inicial después de seis años y seis meses de servicio. Por ejemplo, la batería de un Nissan Leaf se degradará dos veces más rápido que la de un Tesla, porque el Leaf no tiene un sistema de enfriamiento activo para su batería. [83]

Con la recarga rápida, la preocupación por los rangos de viaje limitados pierde relevancia ya que la duración de las paradas en las estaciones de carga públicas se puede minimizar. Existe una creciente red de carga de vehículos eléctricos [85] con potencias de CC de 150 kW y más que pueden agregar hasta 300 km de alcance dentro de una pausa típica de 30 minutos. La velocidad de carga depende de la potencia de la estación de carga y la carga máxima que el modelo específico de EV puede manejar. En estados de carga superiores al 50%, la velocidad de carga generalmente disminuye. Las potencias de carga rápida típicas están entre 30 y 80 kW. [84] La carga en el hogar o en estaciones de carga más pequeñas que utilizan corriente alterna generalmente demora varias horas. La tabla asume un consumo típico de 15 kWh por cada 100 km y tiene en cuenta que los conductores deben tomar un descanso cada 300 km de todos modos.

La alimentación de carga se puede conectar al vehículo de dos maneras. La primera es una conexión eléctrica directa conocida como acoplamiento conductivo . Esto puede ser tan simple como un cable de alimentación en un enchufe resistente a la intemperie a través de cables especiales de alta capacidad con conectores para proteger al usuario de altos voltajes . El estándar moderno para la carga de vehículos enchufables es el conector conductivo SAE 1772 (IEC 62196 Tipo 1) en los EE. UU. La ACEA ha elegido el VDE-AR-E 2623-2-2 (IEC 62196 Tipo 2) para su implementación en Europa, que, sin un pestillo, significa requisitos de energía adicionales innecesarios para el mecanismo de bloqueo. [ cita requerida ]

El segundo método se conoce como carga inductiva . Se inserta una "paleta" especial en una ranura del coche. La paleta es un devanado de un transformador , mientras que el otro está integrado en el coche. Cuando se inserta la paleta, completa un circuito magnético que proporciona energía a la batería. En un sistema de carga inductiva, un devanado se fija a la parte inferior del coche y el otro permanece en el suelo del garaje. La ventaja del método inductivo es que no hay posibilidad de electrocución , ya que no hay conductores expuestos, aunque los enclavamientos, los conectores especiales y los detectores de falla a tierra pueden hacer que el acoplamiento conductivo sea casi igual de seguro. La carga inductiva también puede reducir el peso del vehículo, al mover más componentes de carga fuera del vehículo. [88] Un defensor de la carga inductiva de Toyota sostuvo en 1998 que las diferencias de costo generales eran mínimas, mientras que un defensor de la carga conductiva de Ford sostuvo que la carga conductiva era más rentable. [88]

A partir de junio de 2024 [actualizar], habrá más de 200.000 ubicaciones y 400.000 estaciones de carga de vehículos eléctricos en todo el mundo. [89]

La autonomía de un vehículo eléctrico de batería depende de la cantidad y el tipo de baterías utilizadas. El peso y el tipo de vehículo, así como el terreno, el clima y el rendimiento del conductor también tienen un impacto, al igual que lo hacen en el kilometraje de los vehículos tradicionales . El rendimiento de la conversión de un vehículo eléctrico depende de una serie de factores, incluida la composición química de la batería. Los vehículos eléctricos equipados con baterías de iones de litio proporcionan una autonomía de 320 a 540 km (200 a 340 mi) por carga. [90]

La resistencia interna de algunas baterías puede aumentar significativamente a baja temperatura [91], lo que puede provocar una reducción notable en la autonomía del vehículo y en la vida útil de la batería.

Con un sistema de CA o un sistema de CC avanzado, el frenado regenerativo puede ampliar la autonomía hasta en un 50 % en condiciones de tráfico extremas sin detenerse por completo. De lo contrario, la autonomía se amplía entre un 10 y un 15 % en la conducción en ciudad y solo de manera insignificante en la conducción en carretera, según el terreno. [ cita requerida ]

Los vehículos eléctricos (incluidos autobuses y camiones) también pueden utilizar remolques con generador y remolques de empuje para ampliar su autonomía cuando se desee sin el peso adicional durante el uso normal de corta distancia. Los remolques de cesta descargados se pueden reemplazar por otros recargados en ruta. Si se alquilan, los costos de mantenimiento se pueden diferir a la agencia.

La capacidad de la batería auxiliar transportada en remolques puede aumentar la autonomía general del vehículo, pero también aumenta la pérdida de potencia que surge de la resistencia aerodinámica , aumenta los efectos de transferencia de peso y reduce la capacidad de tracción .

Una alternativa a la recarga es cambiar las baterías agotadas o casi agotadas (o los módulos extensores de autonomía de la batería ) por baterías completamente cargadas. Esto se denomina intercambio de baterías y se realiza en estaciones de intercambio . [92]

Las características de las estaciones de intercambio incluyen: [93]

Las preocupaciones sobre las estaciones de intercambio incluyen:

La red inteligente permite que los vehículos eléctricos suministren energía a la red en cualquier momento, especialmente:

Las cuestiones de seguridad de los vehículos eléctricos a batería se abordan en gran medida en la norma internacional ISO 6469. Esta norma se divide en tres partes:

Los bomberos y el personal de rescate reciben una formación especial para hacer frente a los voltajes y productos químicos más elevados que se encuentran en los accidentes con vehículos eléctricos e híbridos. Si bien los accidentes con vehículos eléctricos de batería pueden presentar problemas inusuales, como incendios y humos resultantes de la descarga rápida de la batería, muchos expertos coinciden en que las baterías de los vehículos eléctricos de batería son seguras en los vehículos disponibles comercialmente y en las colisiones traseras, y son más seguras que los automóviles propulsados por gasolina con tanques de gasolina traseros. [96]

Por lo general, las pruebas de rendimiento de la batería incluyen la determinación de:

Las pruebas de rendimiento simulan los ciclos de conducción de los sistemas de propulsión de los vehículos eléctricos de batería (BEV), los vehículos eléctricos híbridos (HEV) y los vehículos eléctricos híbridos enchufables (PHEV) según las especificaciones requeridas por los fabricantes de automóviles ( OEM ). Durante estos ciclos de conducción, se puede realizar un enfriamiento controlado de la batería, simulando las condiciones térmicas del automóvil.

Además, las cámaras climáticas controlan las condiciones ambientales durante las pruebas y permiten la simulación de todo el rango de temperatura y las condiciones climáticas del automóvil. [35]

Las patentes pueden utilizarse para impedir el desarrollo o la implantación de tecnologías de baterías. Por ejemplo, las patentes relacionadas con el uso de pilas de hidruro metálico de níquel en automóviles estaban en manos de una filial de Chevron Corporation , una empresa petrolera, que mantenía el poder de veto sobre cualquier venta o concesión de licencias de tecnología de NiMH. [97] [98]

A partir de diciembre de 2019, se prevé invertir miles de millones de euros en investigación en todo el mundo para mejorar las baterías. [99] [100]

Los investigadores han propuesto algunas consideraciones de diseño para cargadores de vehículos eléctricos sin contacto. Los sistemas de transferencia de potencia acoplados inductivamente (ICPT) están diseñados para transferir potencia de manera eficiente desde una fuente primaria (estación de carga) a una o más fuentes secundarias (VEB) de manera sin contacto a través de un acoplamiento magnético. [101]

Europa tiene planes de realizar fuertes inversiones en el desarrollo y producción de baterías para vehículos eléctricos, e Indonesia también tiene como objetivo producir baterías para vehículos eléctricos en 2023, invitando a la empresa china de baterías GEM y a Contemporary Amperex Technology Ltd a invertir en Indonesia. [102] [103] [104] [105] [106] [107] [108] [109]

En algunos vehículos eléctricos, como el prototipo conceptual de AFS Trinity, se utilizan condensadores eléctricos de doble capa (o "ultracondensadores") para almacenar energía rápidamente disponible con su alta potencia específica, con el fin de mantener las baterías dentro de límites seguros de calentamiento resistivo y extender la vida útil de la batería. [110] [111]

Dado que los ultracondensadores disponibles comercialmente tienen una energía específica baja, ningún automóvil eléctrico de producción utiliza exclusivamente ultracondensadores.

En enero de 2020, Elon Musk , director ejecutivo de Tesla , afirmó que los avances en la tecnología de baterías de iones de litio han hecho que los ultracondensadores sean innecesarios para los vehículos eléctricos. [112]

El 2 de mayo de 2022, el presidente Biden anunció que su administración pondrá en marcha un plan de 3.160 millones de dólares para impulsar la fabricación y el reciclaje de baterías en el país, en un esfuerzo mayor por hacer que el país abandone los coches a gasolina y adopte vehículos eléctricos. El objetivo de la administración Biden es que la mitad de la producción de automóviles de Estados Unidos sea eléctrica para 2030. [113]

La Ley de Reducción de la Inflación , aprobada el 16 de agosto de 2022, tenía como objetivo incentivar la fabricación de energía limpia con un crédito fiscal al consumidor de 7.500 dólares para vehículos eléctricos con baterías fabricadas en Estados Unidos y subsidios para plantas de vehículos eléctricos. Para octubre de 2022, se habían anunciado miles de millones de dólares de inversión para más de dos docenas de plantas de baterías en Estados Unidos, lo que llevó a algunos comentaristas a apodar al Medio Oeste como el "cinturón de baterías". [114] [115]