El óxido de indio y estaño ( ITO ) es una composición ternaria de indio , estaño y oxígeno en proporciones variables. Dependiendo del contenido de oxígeno, se puede describir como una cerámica o una aleación . El óxido de indio y estaño se encuentra típicamente como una composición saturada de oxígeno con una formulación de 74% In, 8% Sn y 18% O en peso. Las composiciones saturadas de oxígeno son tan típicas que las composiciones insaturadas se denominan ITO deficiente en oxígeno . Es transparente e incoloro en capas delgadas, mientras que en forma masiva es de color amarillento a gris. En la región infrarroja del espectro actúa como un espejo similar al metal.

El óxido de indio y estaño es uno de los óxidos conductores transparentes más utilizados , no sólo por su conductividad eléctrica y transparencia óptica , sino también por la facilidad con la que se puede depositar como una película fina, así como por su resistencia química a la humedad. Como ocurre con todas las películas conductoras transparentes, se debe encontrar un equilibrio entre conductividad y transparencia, ya que al aumentar el espesor y aumentar la concentración de portadores de carga aumenta la conductividad de la película, pero disminuye su transparencia.

Las películas delgadas de óxido de indio y estaño se depositan sobre superficies con mayor frecuencia mediante deposición física en fase de vapor . A menudo se utiliza la evaporación por haz de electrones o una variedad de técnicas de deposición por pulverización catódica .

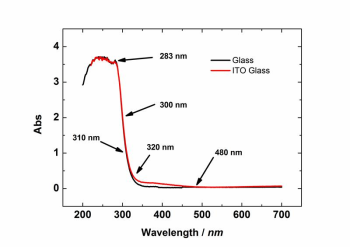

El ITO es un óxido mixto de indio y estaño con un punto de fusión en el rango de 1526–1926 °C (1800–2200 K , 2800–3500 °F), dependiendo de la composición. El material más comúnmente utilizado es un óxido con una composición de aprox. En 4 Sn. El material es un semiconductor de tipo n con una gran banda prohibida de alrededor de 4 eV. El ITO es transparente a la luz visible y relativamente conductor. Tiene una resistividad eléctrica baja de ~10 −4 Ω ·cm, y una película delgada puede tener una transmitancia óptica de más del 80%. [1] Estas propiedades se utilizan con gran ventaja en aplicaciones de pantalla táctil, como teléfonos móviles .

El óxido de indio y estaño (ITO) es un material optoelectrónico que se aplica ampliamente tanto en la investigación como en la industria. El ITO se puede utilizar para muchas aplicaciones, como pantallas planas, ventanas inteligentes, electrónica basada en polímeros, energía fotovoltaica de película delgada, puertas de vidrio de congeladores de supermercados y ventanas arquitectónicas. Además, las películas delgadas de ITO para sustratos de vidrio pueden ser útiles para que las ventanas de vidrio conserven energía. [2]

Las cintas verdes de ITO se utilizan para la producción de lámparas electroluminiscentes, funcionales y totalmente flexibles. [3] Además, las películas delgadas de ITO se utilizan principalmente para servir como revestimientos antirreflectantes y para pantallas de cristal líquido (LCD) y electroluminiscencia, donde las películas delgadas se utilizan como electrodos conductores transparentes. [4]

El ITO se utiliza a menudo para fabricar revestimientos conductores transparentes para pantallas como pantallas de cristal líquido , pantallas OLED , pantallas de plasma , paneles táctiles y aplicaciones de tinta electrónica . Las películas delgadas de ITO también se utilizan en diodos orgánicos emisores de luz , células solares , revestimientos antiestáticos y blindajes EMI . En los diodos orgánicos emisores de luz , el ITO se utiliza como ánodo (capa de inyección de agujeros).

Las películas de ITO depositadas sobre los parabrisas se utilizan para descongelar los parabrisas de los aviones. El calor se genera aplicando un voltaje a través de la película. El ITO también se utiliza para reflejar la radiación electromagnética . La cubierta del F-22 Raptor tiene un revestimiento de ITO que refleja las ondas de radar , lo que mejora sus capacidades de sigilo y le da un tono dorado distintivo. [5]

El ITO también se utiliza para diversos recubrimientos ópticos , en particular recubrimientos que reflejan el infrarrojo ( espejos calientes ) para automóviles y vidrios para lámparas de vapor de sodio . Otros usos incluyen sensores de gas , [6] recubrimientos antirreflejos , electrohumectación en dieléctricos y reflectores Bragg para láseres VCSEL . El ITO también se utiliza como reflector IR para paneles de ventanas de baja emisividad. El ITO también se utilizó como recubrimiento de sensor en las cámaras Kodak DCS posteriores , comenzando con la Kodak DCS 520, como un medio para aumentar la respuesta del canal azul. [7]

Los medidores de tensión de película delgada ITO pueden funcionar a temperaturas de hasta 1400 °C y pueden usarse en entornos hostiles, como turbinas de gas , motores a reacción y motores de cohetes . [8]

El ITO se ha utilizado popularmente como un sustrato flexible de alta calidad para producir electrónica flexible. [9] Sin embargo, la flexibilidad de este sustrato disminuye a medida que mejora su conductividad. Investigaciones anteriores han indicado que las propiedades mecánicas del ITO se pueden mejorar aumentando el grado de cristalinidad . [10] El dopaje con plata (Ag) puede mejorar esta propiedad, pero da como resultado una pérdida de transparencia. [11] Un método mejorado que incorpora nanopartículas de Ag (AgNP) en lugar de hacerlo de manera homogénea para crear un ITO híbrido ha demostrado ser eficaz para compensar la disminución de la transparencia. El ITO híbrido consta de dominios en una orientación cultivados en las AgNP y una matriz de la otra orientación. Los dominios son más fuertes que la matriz y funcionan como barreras para la propagación de grietas, lo que aumenta significativamente la flexibilidad. El cambio en la resistividad con el aumento de la flexión disminuye significativamente en el ITO híbrido en comparación con el ITO homogéneo. [12]

El ITO se deposita normalmente mediante procesos costosos y de alto consumo de energía que se ocupan de la deposición física de vapor (PVD). Dichos procesos incluyen la pulverización catódica , que da como resultado la formación de capas frágiles. [ cita requerida ] Debido al costo y la energía de la deposición física de vapor, con el procesamiento al vacío requerido, se están investigando métodos alternativos para preparar ITO. [13]

Un proceso alternativo que utiliza una técnica basada en partículas se conoce como el proceso de colada en cinta. Debido a que es una técnica basada en partículas, las nanopartículas de ITO se dispersan primero y luego se colocan en solventes orgánicos para estabilizarlas. Se ha demostrado que el plastificante de ftalato de bencilo y el aglutinante de polivinil butiral son útiles para preparar lodos de nanopartículas . Una vez que se llevó a cabo el proceso de colada en cinta, la caracterización de las cintas de ITO verdes mostró que la transmisión óptima llegó hasta aproximadamente el 75%, con un límite inferior en la resistencia eléctrica de 2 Ω·cm. [3]

El uso de nanopartículas de ITO impone un límite en la elección del sustrato, debido a la alta temperatura requerida para la sinterización . Como material de partida alternativo, las nanopartículas de aleación In-Sn permiten una gama más diversa de posibles sustratos. [14] En primer lugar, se forma una película de aleación In-Sn conductora continua, seguida de una oxidación para aportar transparencia. Este proceso de dos pasos implica un recocido térmico, que requiere un control especial de la atmósfera y un mayor tiempo de procesamiento. Debido a que las nanopartículas metálicas se pueden convertir fácilmente en una película metálica conductora bajo el tratamiento con láser, se aplica la sinterización láser para lograr la morfología homogénea de los productos. La sinterización láser también es fácil y menos costosa de usar, ya que se puede realizar en aire. [15]

Por ejemplo, utilizando métodos convencionales pero variando las condiciones del gas ambiental para mejorar las propiedades optoelectrónicas [16] ya que, por ejemplo, el oxígeno juega un papel importante en las propiedades del ITO. [17]

Se han realizado modelos numéricos de nanoestructuras metálicas plasmónicas que han demostrado un gran potencial como método de gestión de la luz en células solares fotovoltaicas (PV) de silicio amorfo hidrogenado (a-Si:H) con patrón de nanodiscos de película delgada . Un problema que surge para los dispositivos fotovoltaicos mejorados con plasmónica es el requisito de óxidos conductores transparentes (TCO) "ultradelgados" con alta transmitancia y resistividad lo suficientemente baja para ser utilizados como contactos/electrodos superiores del dispositivo. Desafortunadamente, la mayoría del trabajo sobre TCO se realiza en capas relativamente gruesas y los pocos casos informados de TCO delgados mostraron una marcada disminución en la conductividad. Para superar esto, es posible primero hacer crecer una capa gruesa y luego rasparla químicamente para obtener una capa delgada que sea completa y altamente conductora. [18]

Una de las principales preocupaciones con el ITO es su costo. El ITO cuesta varias veces más que el óxido de aluminio y zinc (AZO). El AZO es una opción común de óxido conductor transparente (TCO) debido a su menor costo y rendimiento de transmisión óptica relativamente bueno en el espectro solar. Sin embargo, el ITO es superior al AZO en muchas otras categorías de rendimiento importantes, incluida la resistencia química a la humedad. El ITO no se ve afectado por la humedad y es estable como parte de una célula solar de seleniuro de cobre, indio y galio durante 25 a 30 años en un tejado.

Si bien el material de pulverización catódica o evaporativo que se utiliza para depositar el ITO es significativamente más costoso que el AZO, la cantidad de material que se coloca en cada celda es bastante pequeña. Por lo tanto, el costo adicional por celda también es bastante bajo.

La principal ventaja del ITO en comparación con el AZO como conductor transparente para las pantallas LCD es que el ITO se puede grabar con precisión en patrones finos. [20] El AZO no se puede grabar con tanta precisión: es tan sensible al ácido que tiende a sobregrabarse con un tratamiento con ácido. [20]

Otro beneficio del ITO en comparación con el AZO es que si la humedad penetra, el ITO se degradará menos que el AZO. [19]

El papel del vidrio ITO como sustrato de cultivo celular se puede ampliar fácilmente, lo que abre nuevas oportunidades para estudios sobre células en crecimiento que involucran microscopía electrónica y luz correlativa. [21]

El ITO se puede utilizar en nanotecnología para proporcionar una vía hacia una nueva generación de células solares. Las células solares fabricadas con estos dispositivos tienen el potencial de proporcionar células de bajo coste, ultraligeras y flexibles con una amplia gama de aplicaciones. Debido a las dimensiones a escala nanométrica de las nanobarras, los efectos de tamaño cuántico influyen en sus propiedades ópticas. Al adaptar el tamaño de las barras, se puede hacer que absorban la luz dentro de una banda estrecha específica de colores. Al apilar varias células con barras de diferentes tamaños, se puede recoger una amplia gama de longitudes de onda en todo el espectro solar y convertirla en energía. Además, el volumen a escala nanométrica de las barras conduce a una reducción significativa de la cantidad de material semiconductor necesario en comparación con una célula convencional. [22] [23] Estudios recientes demostraron que el ITO nanoestructurado puede comportarse como un fotocondensador miniaturizado, combinando en un material único la absorción y el almacenamiento de energía luminosa. [24]

La inhalación de óxido de indio y estaño puede causar una leve irritación de las vías respiratorias y debe evitarse. Si la exposición es prolongada, los síntomas pueden volverse crónicos y provocar una neumoconiosis benigna . Los estudios realizados con animales indican que el óxido de indio y estaño es tóxico cuando se ingiere, además de tener efectos negativos en los riñones, los pulmones y el corazón. [25]

Durante el proceso de minería, producción y recuperación, los trabajadores están potencialmente expuestos al indio, especialmente en países como China, Japón, la República de Corea y Canadá [26] y enfrentan la posibilidad de proteinosis alveolar pulmonar , fibrosis pulmonar , enfisema y granulomas . A los trabajadores de los EE. UU., China y Japón se les ha diagnosticado hendiduras de colesterol bajo la exposición al indio. [27] Se ha descubierto in vitro que las nanopartículas de plata existentes en ITO mejorados penetran a través de la piel intacta y lesionada hasta la capa epidérmica . Se sospecha que los ITO no sinterizados inducen sensibilización mediada por células T : en un estudio de exposición intradérmica, una concentración de 5% de uITO resultó en la proliferación de linfocitos en ratones, incluido el aumento del número de células durante un período de 10 días. [28]

Un nuevo problema ocupacional llamado enfermedad pulmonar del indio se desarrolló a través del contacto con polvos que contienen indio. El primer paciente es un trabajador asociado con la molienda de superficies húmedas de ITO que sufría de neumonía intersticial : su pulmón estaba lleno de partículas relacionadas con ITO. [29] Estas partículas también pueden inducir la producción de citocinas y la disfunción de los macrófagos . Las partículas de ITO sinterizadas por sí solas pueden causar disfunción fagocítica pero no liberación de citocinas en las células de los macrófagos ; sin embargo, pueden provocar una respuesta de citocinas proinflamatorias en las células epiteliales pulmonares . A diferencia de uITO, también pueden llevar endotoxina a los trabajadores que manipulan el proceso húmedo si están en contacto con líquidos que contienen endotoxina. Esto se puede atribuir al hecho de que los sITO tienen un diámetro mayor y una superficie menor, y que este cambio después del proceso de sinterización puede causar citotoxicidad . [30]

Debido a estos problemas, se han encontrado alternativas a la ITO. [31] [32]

El agua de grabado utilizada en el proceso de sinterización de ITO solo se puede utilizar un número limitado de veces antes de que deba eliminarse. Después de la degradación, las aguas residuales aún deben contener metales valiosos como In y Cu como recurso secundario, así como Mo, Cu, Al, Sn e In, que pueden representar un peligro para la salud de los seres humanos. [33] [34] [35] [36] [37] [38] [39] [40]

Debido al alto costo y al suministro limitado de indio, la fragilidad y la falta de flexibilidad de las capas de ITO y la costosa deposición de capas que requiere vacío, se están investigando materiales alternativos. [13] Alternativas prometedoras basadas en óxido de zinc dopado con varios elementos. [41]

Alternativas prometedoras basadas en óxido de zinc dopado con diversos elementos. [42]

Varios dopantes de metales de transición en óxido de indio, particularmente molibdeno, dan una movilidad electrónica y conductividad mucho mayores que las obtenidas con estaño. [43] Se han propuesto compuestos binarios dopados como óxido de zinc dopado con aluminio (AZO) y óxido de cadmio dopado con indio como materiales alternativos. Otras alternativas inorgánicas incluyen óxido de zinc dopado con aluminio , galio o indio (AZO, GZO o IZO).

Los recubrimientos conductores de nanotubos de carbono son un posible reemplazo. [44] [45]

Como otra alternativa basada en carbono, las películas de grafeno son flexibles y se ha demostrado que permiten una transparencia del 90% con una resistencia eléctrica menor que el ITO estándar. [46] Las películas delgadas de metal también se consideran un material de reemplazo potencial. Una alternativa de material híbrido que se está probando actualmente es un electrodo hecho de nanocables de plata y cubierto con grafeno . Las ventajas de estos materiales incluyen mantener la transparencia al mismo tiempo que son conductores de electricidad y flexibles. [47]

También se están desarrollando polímeros inherentemente conductores (ICP) para algunas aplicaciones de ITO. [48] [49] Normalmente, la conductividad es menor para los polímeros conductores, como la polianilina y el PEDOT :PSS, que para los materiales inorgánicos, pero son más flexibles, menos costosos y más respetuosos con el medio ambiente en su procesamiento y fabricación.

Para reducir el contenido de indio, disminuir la dificultad de procesamiento y mejorar la homogeneidad eléctrica, se han desarrollado óxidos conductores transparentes amorfos. Uno de estos materiales, el óxido de indio y zinc amorfo, mantiene el orden de corto alcance aunque la cristalización se interrumpa por la diferencia en la relación de oxígeno a átomos de metal entre In2O3 y ZnO . El óxido de indio y zinc tiene algunas propiedades comparables al ITO. [50] La estructura amorfa permanece estable incluso hasta 500 °C, lo que permite pasos de procesamiento importantes comunes en las células solares orgánicas . [13] La mejora en la homogeneidad mejora significativamente la usabilidad del material en el caso de las células solares orgánicas . Las áreas de bajo rendimiento de los electrodos en las células solares orgánicas hacen que un porcentaje del área de la célula sea inutilizable. [51]

{{cite news}}: CS1 maint: nombres numéricos: lista de autores ( enlace )