Un condensador de superficie es un intercambiador de calor tubular refrigerado por agua que se instala para condensar el vapor de escape de una turbina de vapor en centrales térmicas . [1] [2] [3] Estos condensadores son intercambiadores de calor que convierten el vapor de su estado gaseoso a su estado líquido a una presión inferior a la atmosférica . Cuando el agua de refrigeración es escasa, a menudo se utiliza un condensador refrigerado por aire. Sin embargo, un condensador refrigerado por aire es significativamente más caro y no puede lograr una presión (y temperatura) de escape de la turbina de vapor tan baja como un condensador de superficie refrigerado por agua.

Los condensadores de superficie también se utilizan en aplicaciones e industrias distintas a la condensación de los gases de escape de las turbinas de vapor en las centrales eléctricas.

En las centrales térmicas, el propósito de un condensador de superficie es condensar el vapor de escape de una turbina de vapor para obtener la máxima eficiencia , y también convertir el vapor de escape de la turbina en agua pura (denominado condensado de vapor) para que pueda reutilizarse en el generador de vapor o la caldera como agua de alimentación de la caldera.

La turbina de vapor es un dispositivo que convierte el calor del vapor en energía mecánica . La diferencia entre el calor del vapor por unidad de masa en la entrada de la turbina y el calor del vapor por unidad de masa en la salida de la turbina representa el calor que se convierte en energía mecánica. Por lo tanto, cuanto mayor sea la conversión de calor por libra o kilogramo de vapor en energía mecánica en la turbina, mejor será su eficiencia. Al condensar el vapor de escape de una turbina a una presión inferior a la atmosférica, aumenta la caída de presión del vapor entre la entrada y el escape de la turbina, lo que aumenta la cantidad de calor disponible para la conversión en energía mecánica. La mayor parte del calor liberado debido a la condensación del vapor de escape es arrastrado por el medio de enfriamiento (agua o aire) utilizado por el condensador de superficie.

El diagrama adyacente muestra un condensador de superficie refrigerado por agua típico, como el que se utiliza en centrales eléctricas para condensar el vapor de escape de una turbina de vapor que acciona un generador eléctrico, así como también en otras aplicaciones. [2] [3] [4] [5] Existen muchas variaciones en el diseño de fabricación según el fabricante, el tamaño de la turbina de vapor y otras condiciones específicas del sitio.

La carcasa es el cuerpo más externo del condensador y contiene los tubos del intercambiador de calor. La carcasa está fabricada con placas de acero al carbono y se endurece según sea necesario para proporcionarle rigidez. Cuando lo requiere el diseño seleccionado, se instalan placas intermedias que sirven como placas deflectoras que proporcionan la trayectoria de flujo deseada del vapor de condensación. Las placas también brindan soporte que ayuda a evitar la flacidez de los tramos largos de tubo.

En la parte inferior de la carcasa, donde se acumula el condensado, se instala una salida. En algunos diseños, se proporciona un sumidero (a menudo denominado pozo caliente). El condensado se bombea desde la salida o el pozo caliente para reutilizarlo como agua de alimentación de la caldera .

En la mayoría de los condensadores de superficie refrigerados por agua, la carcasa está bajo vacío [parcial] durante las condiciones normales de funcionamiento.

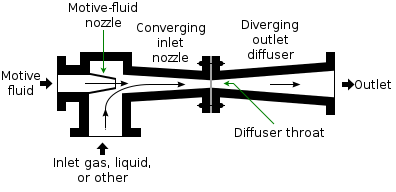

En el caso de los condensadores de superficie refrigerados por agua, el vacío interno de la carcasa suele suministrarse y mantenerse mediante un sistema de eyector de chorro de vapor externo. Este tipo de sistema de eyector utiliza vapor como fluido motriz para eliminar los gases no condensables que puedan estar presentes en el condensador de superficie. El efecto Venturi , que es un caso particular del principio de Bernoulli , se aplica al funcionamiento de los eyectores de chorro de vapor.

Las bombas de vacío mecánicas accionadas por motor , como el tipo de anillo líquido , también son populares para este servicio.

En cada extremo de la carcasa se dispone una lámina de espesor suficiente, generalmente de acero inoxidable , con orificios para insertar y enrollar los tubos. El extremo de entrada de cada tubo también tiene una boca acampanada para una entrada de agua más eficiente. Esto es para evitar que los remolinos en la entrada de cada tubo provoquen erosión y para reducir la fricción del flujo. Algunos fabricantes también recomiendan insertos de plástico en la entrada de los tubos para evitar que los remolinos erosionen el extremo de entrada. En unidades más pequeñas, algunos fabricantes utilizan casquillos para sellar los extremos de los tubos en lugar de enrollarlos. Para cuidar la expansión longitudinal de los tubos, algunos diseños tienen una junta de expansión entre la carcasa y la placa de tubos que permite que esta última se mueva longitudinalmente. En unidades más pequeñas, se da cierta holgura a los tubos para cuidar la expansión de los mismos con cajas de agua en ambos extremos fijadas rígidamente a la carcasa.

Generalmente los tubos están hechos de acero inoxidable , aleaciones de cobre como latón o bronce, cuproníquel o titanio dependiendo de varios criterios de selección. El uso de aleaciones que contienen cobre como latón o cuproníquel es poco común en plantas nuevas, debido a preocupaciones ambientales por aleaciones de cobre tóxicas. También dependiendo del tratamiento de agua del ciclo de vapor para la caldera, puede ser deseable evitar materiales de tubo que contengan cobre. Los tubos de condensador de titanio son generalmente la mejor opción técnica, sin embargo, el uso de tubos de condensador de titanio ha sido prácticamente eliminado por los fuertes aumentos en los costos de este material. Las longitudes de los tubos varían hasta aproximadamente 85 pies (26 m) para las plantas de energía modernas, dependiendo del tamaño del condensador. El tamaño elegido se basa en la transportabilidad desde el sitio del fabricante y la facilidad de montaje en el sitio de instalación. El diámetro exterior de los tubos del condensador generalmente varía de 3/4 pulgada a 1-1/4 pulgada, según consideraciones de fricción del agua de enfriamiento del condensador y el tamaño general del condensador.

La placa de tubos en cada extremo con los extremos de los tubos enrollados, para cada extremo del condensador, está cerrada por una tapa de caja fabricada, conocida como caja de agua, con conexión con brida a la placa de tubos o la carcasa del condensador. La caja de agua suele estar provista de orificios de acceso en tapas con bisagras para permitir la inspección y la limpieza.

Estas cajas de agua en el lado de entrada también tendrán conexiones con bridas para válvulas de mariposa de entrada de agua de enfriamiento , un pequeño tubo de ventilación con válvula manual para purgar el aire en un nivel superior y una válvula de drenaje operada manualmente en la parte inferior para drenar la caja de agua para mantenimiento. De manera similar, en la caja de agua de salida, la conexión de agua de enfriamiento tendrá bridas grandes, válvulas de mariposa , conexión de ventilación también en un nivel superior y conexiones de drenaje en un nivel inferior. De manera similar, los bolsillos del termómetro se encuentran ubicados en las tuberías de entrada y salida para mediciones locales de la temperatura del agua de enfriamiento.

En unidades más pequeñas, algunos fabricantes hacen la carcasa del condensador y las cajas de agua de hierro fundido .

En el lado del agua de enfriamiento del condensador:

Los tubos, las placas tubulares y las cajas de agua pueden estar constituidos por materiales de distinta composición y siempre están en contacto con el agua circulante. Esta agua, dependiendo de su composición química, actuará como un electrolito entre la composición metálica de los tubos y las cajas de agua. Esto dará lugar a una corrosión electrolítica que se iniciará en primer lugar a partir de materiales más anódicos.

Los condensadores a base de agua de mar , en particular cuando el agua de mar contiene contaminantes químicos añadidos, tienen las peores características de corrosión. El agua de río con contaminantes también es indeseable para el agua de refrigeración del condensador.

El efecto corrosivo del agua del mar o del río debe tolerarse y deben adoptarse métodos correctivos. Un método es el uso de hipoclorito de sodio o cloro para garantizar que no haya crecimiento marino en las tuberías o los conductos. Esta práctica debe regularse estrictamente para garantizar que el agua circulante que regresa a la fuente del mar o del río no se vea afectada.

En el lado del vapor (carcasa) del condensador:

La concentración de gases no disueltos es alta en los tubos de la zona de aire. Por lo tanto, estos tubos están expuestos a tasas de corrosión más altas. Algunas veces, estos tubos se ven afectados por corrosión bajo tensión, si la tensión original no se alivia por completo durante la fabricación. Para superar estos efectos de la corrosión, algunos fabricantes proporcionan tubos con mayor resistencia a la corrosión en esta área.

A medida que los extremos de los tubos se corroen, existe la posibilidad de que se produzcan fugas de agua de refrigeración hacia el lado del vapor, lo que contamina el vapor condensado o el condensado, lo que resulta perjudicial para los generadores de vapor . Las demás partes de las cajas de agua también pueden verse afectadas a largo plazo, lo que requiere reparaciones o reemplazos que implican paradas prolongadas.

Para solucionar este problema, se suele emplear protección catódica . Se montan ánodos de sacrificio de placas de zinc (por ser las más económicas) en lugares adecuados dentro de las cajas de agua. Estas placas de zinc se corroerán primero al estar en el rango más bajo de ánodos. Por lo tanto, estos ánodos de zinc requieren inspección y reemplazo periódicos. Esto implica comparativamente menos tiempo de inactividad. Las cajas de agua hechas de placas de acero también están protegidas en el interior con pintura epoxi.

Como era de esperar, con millones de galones de agua circulante que fluye a través de los tubos del condensador, ya sea agua de mar o agua dulce, cualquier cosa que esté contenida dentro del agua que fluye a través de los tubos puede terminar en la placa de tubos del condensador (discutido anteriormente) o dentro de los propios tubos. La incrustación del lado de los tubos para los condensadores de superficie se divide en cinco categorías principales: incrustaciones de partículas como limo y sedimentos, bioincrustaciones como limo y biopelículas , incrustaciones y cristalización como carbonato de calcio, macroincrustaciones que pueden incluir cualquier cosa, desde mejillones cebra que pueden crecer en la placa de tubos, hasta madera u otros desechos que bloquean los tubos y, finalmente, productos de corrosión (discutidos anteriormente).

Dependiendo de la extensión de la suciedad, el impacto puede ser bastante severo en la capacidad del condensador para condensar el vapor de escape proveniente de la turbina. A medida que la suciedad se acumula dentro de la tubería, se crea un efecto aislante y las características de transferencia de calor de las tuberías disminuyen, lo que a menudo requiere que la turbina se ralentice hasta un punto en el que el condensador pueda manejar el vapor de escape producido. Por lo general, esto puede ser bastante costoso para las plantas de energía en forma de menor producción, mayor consumo de combustible y mayores emisiones de CO2 . Esta "reducción de potencia" de la turbina para acomodar la tubería sucia o bloqueada del condensador es una indicación de que la planta necesita limpiar la tubería para volver a la capacidad nominal de la turbina . Hay una variedad de métodos de limpieza disponibles, incluidas las opciones en línea y fuera de línea, según las condiciones específicas del sitio de la planta.

Se utilizan códigos de prueba nacionales e internacionales para estandarizar los procedimientos y definiciones que se utilizan en las pruebas de condensadores de gran tamaño. En los EE. UU., ASME publica varios códigos de prueba de rendimiento para condensadores e intercambiadores de calor. Entre ellos se incluyen ASME PTC 12.2-2010, Condensadores de superficie de vapor, y PTC 30.1-2007, Condensadores de vapor enfriados por aire.

{{cite book}}: |author=tiene nombre genérico ( ayuda ){{cite book}}: CS1 maint: varios nombres: lista de autores ( enlace )