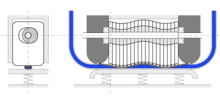

Una bomba peristáltica , también conocida comúnmente como bomba de rodillos , es un tipo de bomba de desplazamiento positivo que se utiliza para bombear una variedad de fluidos . El fluido está contenido en un tubo flexible instalado dentro de una carcasa de bomba circular. La mayoría de las bombas peristálticas funcionan mediante movimiento giratorio, aunque también se han fabricado bombas peristálticas lineales. El rotor tiene una serie de "limpiadores" o "rodillos" unidos a su circunferencia externa, que comprimen el tubo flexible a medida que giran. La parte del tubo que está bajo compresión se cierra, lo que obliga al fluido a moverse a través del tubo. Además, a medida que el tubo se abre a su estado natural después de que pasan los rodillos, se introduce más líquido en el tubo. Este proceso se llama peristalsis y se utiliza en muchos sistemas biológicos como el tracto gastrointestinal . Normalmente, habrá dos o más rodillos que comprimen el tubo, atrapando una masa de fluido entre ellos. La masa de fluido se transporta a través del tubo, hacia la salida de la bomba. Las bombas peristálticas pueden funcionar continuamente o pueden indexarse mediante revoluciones parciales para suministrar cantidades más pequeñas de líquido.

En The Mechanics Magazine en 1845 se describió una forma de bomba peristáltica. La bomba usaba una manguera de cuero que no necesitaba abrirse automáticamente cuando los rodillos la liberaban, sino que dependía de que el agua entrante tuviera suficiente presión para llenar el extremo de entrada abierto. cada ciclo. [1] La bomba peristáltica fue patentada por primera vez en los Estados Unidos por Rufus Porter y J. D. Bradley en 1855 (patente estadounidense número 12753) [2] como bomba de pozo, y más tarde por Eugene Allen en 1881 (patente estadounidense número 249285) [3 ] para transfusiones de sangre . Fue desarrollado por el cirujano cardíaco Dr. Michael DeBakey [4] para transfusiones de sangre [5] mientras era estudiante de medicina en 1932 y luego lo utilizó para sistemas de derivación cardiopulmonar [6] . En 1992 se desarrolló una bomba de rodillos no oclusiva especializada (patente estadounidense 5222880) [7] que utiliza tubos planos blandos para sistemas de derivación cardiopulmonar.

Las bombas peristálticas se utilizan normalmente para bombear fluidos limpios/estériles o altamente reactivos sin exponer esos fluidos a la contaminación de los componentes expuestos de la bomba. Algunas aplicaciones comunes incluyen el bombeo de líquidos intravenosos a través de un dispositivo de infusión, aféresis , productos químicos altamente reactivos, lodos con alto contenido de sólidos y otros materiales donde el aislamiento del producto del medio ambiente es fundamental. También se utilizan en máquinas de circulación extracorpórea para hacer circular la sangre durante la cirugía de bypass y en sistemas de hemodiálisis , ya que la bomba no provoca hemólisis significativa ni rotura de las células sanguíneas. [ cita necesaria ]

La bomba peristáltica ideal debe tener un diámetro infinito del cabezal de la bomba y el mayor diámetro posible de los rodillos. Una bomba peristáltica ideal de este tipo ofrecería la mayor vida útil posible de los tubos y proporcionaría un caudal constante y sin pulsaciones.

En la realidad no se puede construir una bomba peristáltica tan ideal. Sin embargo, las bombas peristálticas se pueden diseñar para acercarse a estos parámetros ideales de la bomba peristáltica.

Un diseño cuidadoso puede ofrecer caudales precisos y constantes durante varias semanas junto con una larga vida útil de los tubos sin riesgo de rotura de los mismos. [ cita necesaria ]

El fluido bombeado sólo hace contacto con la superficie interior del tubo. Esto elimina los problemas de compatibilidad de fluidos con otros componentes de la bomba, como válvulas, juntas tóricas y sellos, que deben tenerse en cuenta para otros diseños de bombas. Por lo tanto, para la compatibilidad química sólo se considera la composición de la tubería por la que viaja el medio bombeado. [ cita necesaria ]

El tubo debe ser elastomérico para mantener la sección transversal circular después de millones de ciclos de compresión en la bomba. Este requisito elimina una variedad de polímeros no elastoméricos que tienen compatibilidad con una amplia gama de productos químicos, como PTFE , poliolefinas , PVDF , etc., de la consideración como material para tuberías de bombas. Los elastómeros populares para tubos de bombas son nitrilo (NBR), Hypalon , Viton , silicona , PVC , EPDM , EPDM+ polipropileno (como en Santoprene ), poliuretano y caucho natural . De estos materiales, el caucho natural tiene la mejor resistencia a la fatiga y el EPDM y el Hypalon tienen la mejor compatibilidad química. La silicona es popular entre los fluidos a base de agua, como en la industria biofarmacéutica, pero tiene un rango limitado de compatibilidad química en otras industrias. [ cita necesaria ]

Los tubos de fluoropolímero extruido como FKM (Viton, Fluorel, etc.) tienen buena compatibilidad con ácidos, hidrocarburos y combustibles derivados del petróleo , pero tienen una resistencia a la fatiga insuficiente para lograr una vida útil efectiva del tubo.

Hay un par de desarrollos de tubos más nuevos que ofrecen una amplia compatibilidad química utilizando tubos revestidos y fluoroelastómeros . [ cita necesaria ]

Con los tubos revestidos, el delgado revestimiento interior está hecho de un material químicamente resistente, como poliolefina y PTFE, que forman una barrera para que el resto de la pared del tubo entre en contacto con el fluido bombeado. Estos revestimientos son materiales que a menudo no son elastoméricos, por lo que no se puede fabricar toda la pared del tubo con este material para aplicaciones de bombas peristálticas. Este tubo proporciona compatibilidad química y vida útil adecuadas para usarse en aplicaciones químicamente desafiantes. Hay algunas cosas a tener en cuenta al utilizar estos tubos: cualquier agujero en el revestimiento durante la fabricación podría hacer que el tubo sea vulnerable a un ataque químico. En el caso de revestimientos de plástico rígidos como las poliolefinas, con la flexión repetida en la bomba peristáltica pueden desarrollarse grietas, haciendo que el material a granel vuelva a ser vulnerable al ataque químico. Un problema común con todos los tubos revestidos es la delaminación del revestimiento con la flexión repetida que señala el final de la vida útil del tubo. Para aquellos que necesitan tubos químicamente compatibles, estos tubos revestidos ofrecen una buena solución. [ cita necesaria ]

Con los tubos de fluoroelastómero, el elastómero en sí tiene la resistencia química. En el caso, por ejemplo, de Chem-Sure, está hecho de un perfluoroelastómero, que tiene la compatibilidad química más amplia de todos los elastómeros. Los dos tubos de fluoroelastómero enumerados anteriormente combinan la compatibilidad química con una vida útil muy larga derivada de su tecnología de refuerzo, pero tienen un costo inicial bastante alto. Hay que justificar el coste con el valor total derivado de la larga vida útil del tubo y compararlo con otras opciones, como otros tubos o incluso otras tecnologías de bombas.

Existen muchos sitios en línea para verificar la compatibilidad química del material de la tubería con el fluido bombeado. Los fabricantes de tubos también pueden tener tablas de compatibilidad específicas para su método de producción de tubos, recubrimiento, material y fluido que se bombea.

Si bien estos cuadros cubren una lista de fluidos que se encuentran comúnmente, es posible que no incluyan todos los fluidos. Si hay un fluido cuya compatibilidad no figura en ninguna parte, entonces una prueba común de compatibilidad es la prueba de inmersión. Se sumerge una muestra de 1 a 2 pulgadas del tubo en el fluido que se va a bombear durante entre 24 y 48 horas, y se mide la cantidad de cambio de peso antes y después de la inmersión. Si el cambio de peso es mayor al 10% del peso inicial, entonces ese tubo no es compatible con el fluido y no debe usarse en esa aplicación. Esta prueba sigue siendo una prueba unidireccional, en el sentido de que todavía existe una posibilidad remota de que el tubo que pase esta prueba pueda seguir siendo incompatible para la aplicación, ya que la combinación de compatibilidad límite y flexión mecánica puede empujar el tubo al límite. , lo que provoca un fallo prematuro del tubo.

En general, los recientes desarrollos de tuberías han aportado una amplia compatibilidad química a la opción de bomba peristáltica que muchas aplicaciones de dosificación de productos químicos pueden beneficiar sobre otras tecnologías de bombas actuales.

El espacio mínimo entre el rodillo y la carcasa determina la compresión máxima aplicada al tubo. La cantidad de compresión aplicada a la tubería afecta el rendimiento del bombeo y la vida útil de la tubería: una mayor compresión reduce drásticamente la vida útil de la tubería, mientras que una menor compresión puede causar que el medio bombeado se deslice hacia atrás, especialmente en el bombeo a alta presión, y disminuye la eficiencia de la bomba. dramáticamente, y la alta velocidad del retroceso generalmente causa una falla prematura de la manguera. Por lo tanto, esta cantidad de compresión se convierte en un parámetro de diseño importante.

El término "oclusión" se utiliza para medir la cantidad de compresión. Se expresa como un porcentaje del doble del espesor de la pared o como una cantidad absoluta de la pared que se comprime.

Dejar

Entonces

La oclusión suele ser del 10% al 20%, con una oclusión más alta para un material de tubo más blando y una oclusión más baja para un material de tubo más duro.

Por lo tanto, para una bomba determinada, la dimensión de tubería más crítica es el espesor de la pared. Un punto interesante aquí es que el diámetro interior (ID) de la tubería no es un parámetro de diseño importante para la idoneidad de la tubería para la bomba. Por lo tanto, es común que se utilice más de un ID con una bomba, siempre que el espesor de la pared siga siendo el mismo.

Para una velocidad de rotación dada de la bomba, un tubo con un diámetro interior (ID) mayor dará un caudal mayor que uno con un diámetro interior más pequeño. El caudal es función del área de la sección transversal del orificio del tubo.

El caudal es un parámetro importante para una bomba. El caudal de una bomba peristáltica está determinado por muchos factores, como por ejemplo:

Aumentar el número de rodillos no aumenta el caudal, sino que lo disminuirá un poco al reducir la circunferencia efectiva (es decir, de bombeo de fluido) del cabezal. La adición de rodillos tiende a disminuir la amplitud del fluido que pulsa en la salida al aumentar la frecuencia del flujo pulsado.

La longitud del tubo (medida desde el punto de pellizco inicial cerca de la entrada hasta el punto de liberación final cerca de la salida) no afecta el caudal. Sin embargo, un tubo más largo implica más puntos de pellizco entre la entrada y la salida, lo que aumenta la presión que puede generar la bomba.

El caudal de una bomba peristáltica en la mayoría de los casos no es lineal. El efecto de la pulsación en la entrada de la bomba cambia el grado de llenado de la manguera peristáltica. Con una pulsación de entrada alta, la manguera peristáltica puede adquirir forma ovalada, lo que resulta en menos flujo. Por lo tanto, una dosificación precisa con una bomba peristáltica sólo es posible cuando la bomba tiene un caudal constante o cuando se eliminan las pulsaciones de entrada mediante el uso de amortiguadores de pulsaciones correctamente diseñados.

La pulsación es un efecto secundario importante de la bomba peristáltica. La pulsación en una bomba peristáltica está determinada por muchos factores, tales como:

Bombas de manguera peristálticas de mayor presión que normalmente pueden operar hasta 16 bar (230 psi) en servicio continuo, usan zapatas (rodillos que solo se usan en tipos de baja presión) y tienen carcasas llenas de lubricante para evitar la abrasión del exterior del tubo de la bomba. y para ayudar en la disipación del calor, se utilizan tubos reforzados, a menudo llamados "mangueras". Esta clase de bomba a menudo se denomina "bomba de manguera".

La mayor ventaja de las bombas de manguera sobre las bombas de rodillos es la alta presión de funcionamiento de hasta 16 bar. Con rodillos, la presión máxima puede llegar hasta 12 bar (170 psi) sin ningún problema. Si no se requiere una alta presión de funcionamiento, una bomba de tubería es una mejor opción que una bomba de manguera si el medio bombeado no es abrasivo. Con los avances recientes realizados en la tecnología de tuberías en cuanto a presión, vida útil y compatibilidad química, así como los rangos de caudal más altos, las ventajas que tenían las bombas de manguera sobre las bombas de rodillos continúan erosionándose.

Las bombas peristálticas de baja presión suelen tener carcasas secas y utilizan rodillos junto con tubos extruidos no reforzados. Esta clase de bomba a veces se denomina "bomba de tubo" o "bomba de tubo". Estas bombas emplean rodillos para apretar el tubo. Excepto por un diseño de bomba excéntrica de 360°, estas bombas tienen un mínimo de 2 rodillos separados 180° y pueden tener hasta 8 o incluso 12 rodillos. Al aumentar el número de rodillos, aumenta la frecuencia del impulso de presión del fluido bombeado en la salida, disminuyendo así la amplitud del impulso. La desventaja de aumentar el número de rodillos es que aumenta proporcionalmente el número de apretones u oclusiones del tubo para un flujo acumulativo determinado a través de ese tubo, reduciendo así la vida útil del tubo.

Hay dos tipos de diseño de rodillos en las bombas peristálticas:

La presión de funcionamiento de estas bombas está determinada por la tubería y por la capacidad del motor para superar la resistencia circunferencial de la tubería y la presión del fluido.

En microfluidos, a menudo es deseable minimizar el volumen circulante de fluido. Las bombas tradicionales requieren un gran volumen de líquido externo al circuito de microfluidos. Esto puede provocar problemas debido a la dilución de analitos y moléculas de señalización biológica ya diluidas. [9] Por esta razón, entre otras, es deseable integrar una estructura de microbombeo en el circuito de microfluidos. Wu et al. presentó en 2008 una microbomba peristáltica accionada neumáticamente que elimina la necesidad de grandes volúmenes de fluido en circulación externa. [8]

Las consideraciones para seleccionar la tubería de la bomba peristáltica incluyen la resistencia química adecuada al líquido que se bombea, si la bomba se utilizará de forma continua o intermitente y el costo. Los tipos de tubos que se utilizan habitualmente en las bombas peristálticas incluyen:

Para uso continuo, la mayoría de los materiales funcionan de manera similar en períodos de tiempo cortos. [10] Esto sugiere que materiales de bajo costo que se pasan por alto, como el PVC, podrían satisfacer las necesidades de aplicaciones médicas de uso único y a corto plazo. Para uso intermitente, el ajuste por compresión es importante y la silicona es una opción de material óptima.