Un colector de polvo es un sistema que se utiliza para mejorar la calidad del aire liberado en los procesos industriales y comerciales mediante la recolección de polvo y otras impurezas del aire o el gas. Diseñado para manejar cargas de polvo de gran volumen, un sistema colector de polvo consta de un soplador, un filtro de polvo, un sistema de limpieza de filtros y un receptáculo de polvo o sistema de eliminación de polvo. Se distingue de los purificadores de aire , que utilizan filtros desechables para eliminar el polvo.

El padre del colector de polvo fue Wilhelm Beth de Lübeck . [1] En 1921, patentó tres diseños de filtros que había desarrollado para eliminar el polvo del aire. [2] [3] [4]

Los colectores de polvo se utilizan en muchos procesos para recuperar sólidos granulares o polvos valiosos de los flujos de proceso o para eliminar contaminantes sólidos granulares de los gases de escape antes de ventilarlos a la atmósfera. La recolección de polvo es un proceso en línea para recolectar cualquier polvo generado por el proceso desde el punto de origen de manera continua. Los colectores de polvo pueden ser de una sola unidad o un conjunto de dispositivos utilizados para separar las partículas del aire del proceso. A menudo se utilizan como un dispositivo de control de la contaminación del aire para mantener o mejorar la calidad del aire.

Los colectores de neblina eliminan partículas en forma de gotitas líquidas finas del aire. Se utilizan a menudo para la recogida de fluidos para trabajar metales y neblinas de refrigerante o aceite. Los colectores de neblina se utilizan a menudo para mejorar o mantener la calidad del aire en el entorno laboral.

Los colectores de humo y vapor se utilizan para eliminar partículas de tamaño submicrométrico del aire. Reducen o eliminan eficazmente las partículas y los flujos de gas de muchos procesos industriales, como la soldadura , el procesamiento de caucho y plástico, el mecanizado de alta velocidad con refrigerantes, el templado y el temple .

Los sistemas de recolección de polvo funcionan según la fórmula básica de capturar , transportar y recolectar .

En primer lugar, el polvo debe ser capturado o extraído . [5] Esto se logra con dispositivos como campanas de captura para atrapar el polvo en su fuente de origen. Muchas veces, la máquina que produce el polvo tendrá un puerto al que se puede conectar directamente un conducto.

En segundo lugar, el polvo debe transportarse . Esto se hace a través de un sistema de conductos, con el tamaño y los colectores adecuados para mantener una velocidad de aire mínima constante necesaria para mantener el polvo en suspensión para su transporte al dispositivo de recolección. Un conducto de tamaño incorrecto puede provocar que el material se asiente en el sistema de conductos y lo obstruya.

Por último, se recoge el polvo . Esto se hace a través de diversos medios, según la aplicación y el polvo que se esté manipulando. Puede ser tan simple como un filtro de paso básico, un separador ciclónico o un deflector de impacto. También puede ser tan complejo como un precipitador electrostático , una cámara de filtros multietapa o un depurador húmedo tratado químicamente o una torre de descontaminación.

Los sistemas de recolección de polvo más pequeños utilizan una unidad de vacío de una sola etapa para generar succión y realizar la filtración de aire , donde el material de desecho se aspira hacia un impulsor y se deposita en un recipiente como una bolsa, un barril o un bote. El aire se recircula en el taller después de pasar por un filtro para atrapar partículas más pequeñas.

Los sistemas más grandes utilizan un sistema de dos etapas que separa las partículas más grandes del polvo fino mediante un dispositivo de recolección previa, como un ciclón o un recipiente con deflectores, antes de extraer el aire a través del impulsor. El aire de estas unidades puede luego expulsarse al exterior o filtrarse y recircularse nuevamente al espacio de trabajo.

Los sistemas de recolección de polvo suelen formar parte de un programa más amplio de gestión de la calidad del aire que también incluye grandes unidades de filtración de partículas suspendidas en el aire montadas en el techo de los espacios de los talleres y sistemas de mascarillas que deben usar los trabajadores. Las unidades de filtración de aire están diseñadas para procesar grandes volúmenes de aire para eliminar partículas finas (de 2 a 10 micrómetros ) suspendidas en el aire. Las mascarillas están disponibles en una variedad de formas, desde simples mascarillas de algodón hasta respiradores elaborados con aire en tanque, cuya necesidad está determinada por el entorno en el que opera el trabajador.

En la industria, se utilizan conductos redondos o rectangulares para evitar la acumulación de polvo en los equipos de procesamiento .

Los separadores inerciales separan el polvo de las corrientes de gas mediante una combinación de fuerzas, como la fuerza centrífuga, la fuerza gravitacional y la fuerza inercial. Estas fuerzas desplazan el polvo hacia una zona donde las fuerzas ejercidas por la corriente de gas son mínimas. El polvo separado se traslada por gravedad a una tolva, donde se almacena temporalmente.

Los tres tipos principales de separadores inerciales son:

En la industria de procesamiento de minerales, no se utilizan habitualmente cámaras de sedimentación ni cámaras deflectoras. Sin embargo, sus principios de funcionamiento suelen incorporarse en el diseño de colectores de polvo más eficientes.

Una cámara de sedimentación (o sala de sedimentación ) [6] consiste en una gran caja instalada en los conductos. El aumento del área de la sección transversal en la cámara reduce la velocidad de la corriente de aire llena de polvo y las partículas más pesadas se sedimentan. Las cámaras de sedimentación tienen un diseño simple y se pueden fabricar de casi cualquier material. Sin embargo, rara vez se utilizan como colectores de polvo primarios debido a sus grandes requisitos de espacio y baja eficiencia. Un uso práctico es como prelimpiadores para una recolección más eficiente. Ventajas: 1) construcción simple y bajo costo 2) libre de mantenimiento 3) recolecta partículas sin necesidad de agua. Desventajas: 1) baja eficiencia 2) gran espacio requerido.

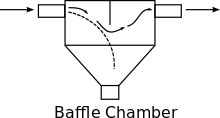

Las cámaras deflectoras utilizan una placa deflectora fija que hace que la corriente de gas transportador cambie de dirección repentinamente. Las partículas de gran diámetro no siguen la corriente de gas, sino que continúan hacia un espacio de aire muerto y se asientan. Las cámaras deflectoras se utilizan como prelimpiadores

Los colectores centrífugos utilizan la acción ciclónica para separar las partículas de polvo de la corriente de gas. En un ciclón típico, la corriente de polvo y gas entra en ángulo y gira rápidamente. La fuerza centrífuga creada por el flujo circular lanza las partículas de polvo hacia la pared del ciclón. Después de chocar con la pared, estas partículas caen en una tolva ubicada debajo.

Los separadores ciclónicos se encuentran en todo tipo de aplicaciones industriales y energéticas, incluidas plantas de pulpa y papel, plantas de cemento, acerías, plantas de coque de petróleo, plantas metalúrgicas, aserraderos y otros tipos de instalaciones que procesan polvo.

Los separadores de un solo ciclón crean un vórtice doble para separar el polvo grueso del fino. El vórtice principal desciende en espiral y arrastra la mayoría de las partículas de polvo más gruesas. El vórtice interior, creado cerca del fondo del ciclón, asciende en espiral y arrastra las partículas de polvo más finas.

Los separadores de ciclones múltiples constan de varios ciclones de diámetro pequeño que funcionan en paralelo y tienen una entrada y una salida de gas comunes, como se muestra en la figura, y funcionan según el mismo principio que los separadores de ciclones individuales: crean un vórtice descendente externo y un vórtice ascendente interno. Los separadores de ciclones múltiples eliminan más polvo que los separadores de ciclones individuales porque los ciclones individuales tienen una mayor longitud y un diámetro menor.

Los separadores de flujo de aire secundario utilizan un flujo de aire secundario, inyectado en el ciclón para lograr varias cosas. El flujo de aire secundario aumenta la velocidad de la acción ciclónica, lo que hace que el separador sea más eficiente; intercepta las partículas antes de que lleguen a las paredes interiores de la unidad; y empuja las partículas separadas hacia el área de recolección. El flujo de aire secundario protege al separador de la abrasión de las partículas y permite que el separador se instale horizontalmente porque no se depende de la gravedad para mover las partículas separadas hacia abajo.

Los colectores de tela, conocidos comúnmente como filtros de mangas , utilizan la filtración para separar las partículas de polvo de los gases polvorientos. Son uno de los tipos de colectores de polvo más eficientes y rentables disponibles, y pueden alcanzar una eficiencia de recolección de más del 99 % para partículas muy finas. [7]

Los gases cargados de polvo entran en el filtro de mangas y pasan a través de bolsas de tela que actúan como filtros. Las bolsas pueden ser de algodón tejido o afieltrado, de material sintético o de fibra de vidrio, en forma de tubo o de sobre.

Los colectores de polvo que utilizan líquido se conocen como depuradores húmedos . En estos sistemas, el líquido depurador (normalmente agua) entra en contacto con una corriente de gas que contiene partículas de polvo. Un mayor contacto de las corrientes de gas y líquido produce una mayor eficiencia de eliminación de polvo.

Existe una gran variedad de depuradores húmedos; sin embargo, todos tienen una de tres configuraciones básicas: humidificación de gas, contacto gas-líquido o separación gas-líquido. Independientemente del mecanismo de contacto utilizado, se debe eliminar la mayor cantidad posible de líquido y polvo. Una vez que se establece el contacto, las partículas de polvo y las gotas de agua se combinan para formar aglomerados. A medida que los aglomerados se hacen más grandes, se depositan en un colector.

Los depuradores húmedos con torre de pulverización se pueden clasificar según la caída de presión de la siguiente manera:

Debido a la gran cantidad de depuradores comerciales disponibles, no es posible describir aquí cada tipo individualmente. Sin embargo, las siguientes secciones brindan ejemplos de depuradores típicos de cada categoría.

Los precipitadores electrostáticos utilizan fuerzas electrostáticas para separar las partículas de polvo de los gases de escape. Se colocan una serie de electrodos de descarga de corriente continua de alto voltaje entre los electrodos colectores conectados a tierra. Los gases contaminados fluyen a través del conducto formado por los electrodos de descarga y colectores. Los precipitadores electrostáticos funcionan según el mismo principio que los purificadores de aire domésticos "iónicos".

Las partículas suspendidas en el aire reciben una carga negativa al pasar a través del campo ionizado entre los electrodos. Estas partículas cargadas son atraídas hacia un electrodo conectado a tierra o cargado positivamente y se adhieren a él.

A diferencia de los colectores centrales, los colectores unitarios controlan la contaminación en su origen. Son pequeños y autónomos, y constan de un ventilador y algún tipo de colector de polvo. Son adecuados para operaciones aisladas, portátiles o que generan polvo y que se trasladan con frecuencia, como contenedores y silos o puntos de transferencia remotos con cintas transportadoras. Las ventajas de los colectores unitarios incluyen los requisitos de espacio reducidos, el retorno del polvo recolectado al flujo principal de material y un bajo costo inicial. Sin embargo, se han sacrificado sus capacidades de retención y almacenamiento de polvo, las instalaciones de servicio y los períodos de mantenimiento.

Hay varios diseños disponibles, con capacidades que van desde 200 a 2000 ft3 / min (90 a 900 L/s). Hay dos tipos principales de colectores unitarios:

Los colectores de tela se utilizan con frecuencia en las operaciones de procesamiento de minerales porque proporcionan una alta eficiencia de recolección y un flujo de aire de escape ininterrumpido entre los ciclos de limpieza. Los colectores ciclónicos se utilizan cuando se genera polvo más grueso, como en la carpintería, el pulido de metales o el mecanizado.

A la hora de seleccionar un colector unitario se deben tener en cuenta los siguientes puntos:

El uso de colectores unitarios puede no ser adecuado si las operaciones que generan polvo se ubican en un área donde sería posible instalar sistemas de extracción central. Los requisitos de eliminación y mantenimiento del polvo son costosos para muchos colectores unitarios y es más probable que se descuiden que los de un solo colector grande.

Los colectores de polvo varían ampliamente en cuanto a diseño, funcionamiento, eficacia, requisitos de espacio, construcción y costos de capital, operación y mantenimiento. Cada tipo tiene ventajas y desventajas. Sin embargo, la selección de un colector de polvo debe basarse en los siguientes factores generales:

El sistema de ventilador y motor suministra energía mecánica para mover el aire contaminado desde la fuente productora de polvo hasta un colector de polvo.

Hay dos tipos principales de ventiladores industriales:

Los ventiladores centrífugos constan de una rueda o un rotor montado sobre un eje que gira en una carcasa con forma de espiral. El aire entra por el ojo del rotor, hace un giro en ángulo recto y es impulsado a través de las aspas del rotor por la fuerza centrífuga hacia la carcasa con forma de espiral. La fuerza centrífuga imparte presión estática al aire. La forma divergente de la espiral también convierte una parte de la presión de velocidad en presión estática.

Hay tres tipos principales de ventiladores centrífugos:

Los ventiladores axiales se utilizan en sistemas que tienen niveles bajos de resistencia. Estos ventiladores mueven el aire en paralelo al eje de rotación del ventilador. La acción de las hélices, similar a un tornillo, mueve el aire en una trayectoria paralela y recta, lo que genera un patrón de flujo helicoidal.

Los tres tipos principales de ventiladores axiales son:

Se utilizan motores eléctricos para suministrar la energía necesaria para impulsar el ventilador.

Los motores se seleccionan para proporcionar suficiente potencia para operar los ventiladores en todo el rango de condiciones del proceso (temperatura y caudal).

Los colectores de polvo se pueden configurar en uno de cinco tipos comunes:

Los parámetros importantes a la hora de especificar los colectores de polvo incluyen el flujo de aire (la velocidad de la corriente de aire creada por el generador de vacío); la potencia del sistema (la potencia del motor del sistema, que normalmente se especifica en caballos de fuerza); la capacidad de almacenamiento de polvo y partículas, y el tamaño mínimo de partículas filtradas por la unidad. Otras consideraciones a la hora de elegir un sistema de recolección de polvo incluyen la temperatura, el contenido de humedad y la posibilidad de combustión del polvo que se recolecta.

Los sistemas para la eliminación de partículas finas pueden contener un solo sistema de filtración (como una bolsa o un cartucho filtrante). Sin embargo, la mayoría de las unidades utilizan un sistema de separación/filtración primario y secundario. En muchos casos, el contenido de calor o humedad del polvo puede afectar negativamente al medio filtrante de un colector de polvo de mangas o de cartucho. Se puede colocar un separador ciclónico o un secador antes de estas unidades para reducir el contenido de calor o humedad antes de que llegue a los filtros. Además, algunas unidades pueden tener una tercera y cuarta etapa de filtración. Se deben especificar todos los sistemas de separación y filtración utilizados dentro de la unidad.

Un filtro de mangas es un dispositivo de reducción de la contaminación del aire que se utiliza para atrapar partículas filtrando corrientes de gas a través de grandes bolsas de tela. Por lo general, están hechas de fibras de vidrio o tela.

Un separador ciclónico es un aparato para la separación, por medios centrífugos, de partículas finas suspendidas en el aire o en un gas.

Los precipitadores electrostáticos son un tipo de purificador de aire que carga las partículas de polvo al hacer pasar el aire cargado de polvo a través de un campo electrostático intenso (50-100 kV). Esto hace que las partículas sean atraídas por placas con carga opuesta para poder eliminarlas de la corriente de aire.

Un sistema de impacto es un dispositivo en el que las partículas se eliminan al impactar las partículas de aerosol en un líquido. Las unidades de tipo de medio modular combinan una variedad de módulos de filtro específicos en una unidad. Estos sistemas pueden proporcionar soluciones a muchos problemas de contaminantes del aire. Un sistema típico incorpora una serie de prefiltros desechables o lavables, un filtro de cartucho o bolsa en V desechable. También se pueden agregar módulos de filtro final HEPA o de carbón. Hay varios modelos disponibles, incluidas instalaciones colgantes o con conductos, montaje vertical u horizontal y configuraciones fijas o portátiles. Los cartuchos de filtro están hechos de una variedad de fibras sintéticas y son capaces de recolectar partículas submicrométricas sin crear una caída de presión excesiva en el sistema. Los cartuchos de filtro requieren una limpieza periódica.

Un depurador húmedo, o depurador Venturi, es similar a un ciclón, pero tiene una unidad de orificio que rocía agua en el vórtice de la sección del ciclón, recolectando todo el polvo en un sistema de lodo. El medio de agua se puede recircular y reutilizar para continuar filtrando el aire. Finalmente, los sólidos deben eliminarse de la corriente de agua y desecharse.

Limpieza en línea : limpieza de filtro temporizada automáticamente que permite el funcionamiento continuo e ininterrumpido del colector de polvo para operaciones con mucho polvo.

Limpieza fuera de línea : la limpieza del filtro se realiza durante el apagado del colector de polvo. Es práctica siempre que la carga de polvo en cada ciclo del colector de polvo no exceda la capacidad del filtro. Permite una máxima eficacia en la eliminación y eliminación del polvo.

Limpieza a pedido : la limpieza del filtro se inicia automáticamente cuando el filtro está completamente cargado, según lo determinado por una caída específica de presión en la superficie del medio.

Limpieza por pulso inverso/chorro inverso : método de limpieza de filtros que aplica ráfagas de aire comprimido desde el lado limpio del filtro para desalojar la masa de polvo acumulada.

Limpieza por impacto o golpeteo : método de limpieza de filtros en el que se aplica aire comprimido a alta velocidad a través de un tubo flexible y se produce un golpeteo arbitrario del filtro para desprender la masa de polvo. Es especialmente eficaz cuando el polvo es extremadamente fino o pegajoso.

La recolección adecuada de polvo y la filtración del aire son importantes en cualquier espacio de trabajo. La exposición repetida al polvo de madera puede causar bronquitis crónica , enfisema , síntomas "similares a los de la gripe " y cáncer . El polvo de madera también contiene con frecuencia sustancias químicas y hongos , que pueden transportarse por el aire y alojarse profundamente en los pulmones , causando enfermedades y daños. [9] [10]

Otra preocupación es la posibilidad de explosiones de polvo .