Un anticongelante es un aditivo que reduce el punto de congelación de un líquido a base de agua. Se utiliza una mezcla anticongelante para lograr una reducción del punto de congelación en entornos fríos. Los anticongelantes comunes también aumentan el punto de ebullición del líquido, lo que permite una temperatura más alta del refrigerante. [1] Sin embargo, todos los aditivos anticongelantes comunes también tienen capacidades térmicas más bajas que el agua y reducen la capacidad del agua para actuar como refrigerante cuando se le agrega. [2]

Debido a que el agua tiene buenas propiedades como refrigerante, el agua más anticongelante se utiliza en motores de combustión interna y otras aplicaciones de transferencia de calor, como enfriadores HVAC y calentadores de agua solares . El propósito del anticongelante es evitar que un recinto rígido reviente debido a la expansión cuando el agua se congela . Comercialmente, tanto el aditivo (concentrado puro) como la mezcla (solución diluida) se denominan anticongelantes, según el contexto. La selección cuidadosa de un anticongelante puede permitir un amplio rango de temperaturas en el que la mezcla permanece en la fase líquida , lo que es fundamental para la transferencia de calor eficiente y el funcionamiento adecuado de los intercambiadores de calor . La mayoría, si no todas, las formulaciones anticongelantes comerciales destinadas a su uso en aplicaciones de transferencia de calor incluyen agentes anticorrosión y anticavitación ( que protegen el circuito hidráulico del desgaste progresivo).

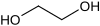

El agua fue el refrigerante original para los motores de combustión interna. Es barata, no tóxica y tiene una alta capacidad térmica. Sin embargo, solo tiene un rango líquido de 100 Kelvin y se expande al congelarse. Para abordar estos problemas, se desarrollaron refrigerantes alternativos con propiedades mejoradas. Los puntos de congelación y ebullición son propiedades coligativas de una solución, que dependen de la concentración de sustancias disueltas. Las sales reducen los puntos de fusión de las soluciones acuosas. Las sales se utilizan con frecuencia para descongelar , pero las soluciones salinas no se utilizan para sistemas de refrigeración porque inducen la corrosión de los metales. Los compuestos orgánicos de bajo peso molecular tienden a tener puntos de fusión más bajos que el agua, lo que los hace adecuados para su uso como agentes anticongelantes. Las soluciones de compuestos orgánicos, especialmente alcoholes , en agua son efectivas. Los alcoholes como el metanol, el etanol, el etilenglicol , etc. han sido la base de todos los anticongelantes desde que se comercializaron en la década de 1920. [1]

La mayoría de los motores de los automóviles se enfrían con "agua" para eliminar el calor residual , aunque el "agua" que se utiliza es en realidad una mezcla de agua y anticongelante. El término refrigerante de motor se utiliza ampliamente en la industria automotriz , que cubre su función principal de transferencia de calor por convección para motores de combustión interna . Cuando se utiliza en un contexto automotriz, se agregan inhibidores de corrosión para ayudar a proteger los radiadores de los vehículos , que a menudo contienen una variedad de metales electroquímicamente incompatibles ( aluminio , hierro fundido , cobre , latón , soldadura , etc.). También se agrega lubricante para sellos de bombas de agua.

El anticongelante fue desarrollado para superar las deficiencias del agua como fluido de transferencia de calor .

Por otro lado, si el refrigerante del motor se calienta demasiado, puede hervir dentro del motor, lo que provoca huecos (bolsas de vapor), lo que lleva a puntos calientes localizados y a una falla catastrófica del motor. Si se usara agua simple como refrigerante del motor en climas del norte, se produciría congelación, lo que causaría un daño interno significativo al motor. Además, el agua simple aumentaría la prevalencia de la corrosión galvánica . Un refrigerante de motor adecuado y un sistema de refrigeración presurizado evitan estas deficiencias del agua. Con un anticongelante adecuado, el refrigerante del motor puede tolerar un amplio rango de temperaturas, como −34 °F (−37 °C) a +265 °F (129 °C) para propilenglicol al 50% (por volumen) diluido con agua destilada y un sistema de refrigeración presurizado de 15 psi .

El primer anticongelante refrigerante para motores era el metanol (alcohol metílico). El etilenglicol se desarrolló porque su punto de ebullición más elevado lo hacía más compatible con los sistemas de calefacción.

El Grupo Volkswagen ha puesto especial empeño en el desarrollo de refrigerantes y sus estándares (VW TL 774) en colaboración con Haertol Chemie de Magdeburgo. Los estándares de VW incluyen: G11, G12, G12+, G12++, G13 y G12evo.

Otra empresa involucrada en el desarrollo es BASF (Glysantin), cuyos estándares son: G30, G40, G48, G05, G33 y G34.

Grupo Volkswagen:

BASF:

[3] [4]

Las soluciones anticongelantes a base de agua más comunes que se utilizan para enfriar componentes electrónicos son mezclas de agua y etilenglicol (EGW) o propilenglicol (PGW). El uso de etilenglicol tiene una historia más larga, especialmente en la industria automotriz. Sin embargo, las soluciones de EGW formuladas para la industria automotriz a menudo tienen inhibidores de óxido a base de silicato que pueden recubrir y/o obstruir las superficies del intercambiador de calor. El etilenglicol está catalogado como una sustancia química tóxica que requiere cuidado en su manipulación y eliminación.

El etilenglicol tiene propiedades térmicas deseables, que incluyen un alto punto de ebullición, un bajo punto de congelación, estabilidad en un amplio rango de temperaturas y un alto calor específico y conductividad térmica. También tiene una baja viscosidad y, por lo tanto, menores requisitos de bombeo. Aunque el EGW tiene propiedades físicas más deseables que el PGW, este último refrigerante se utiliza en aplicaciones donde la toxicidad puede ser un problema. El PGW se reconoce generalmente como seguro para su uso en aplicaciones de alimentos o procesamiento de alimentos, y también se puede utilizar en espacios cerrados.

Se utilizan comúnmente mezclas similares en sistemas de calefacción o refrigeración industriales y de HVAC como medio de transferencia de calor de alta capacidad . Muchas formulaciones tienen inhibidores de corrosión y se espera que estos productos químicos se repongan (manualmente o bajo control automático) para evitar la corrosión de las tuberías y los equipos costosos.

Las proteínas anticongelantes son compuestos químicos producidos por ciertos animales , plantas y otros organismos que impiden la formación de hielo. De esta manera, estos compuestos permiten que su organismo anfitrión funcione a temperaturas muy por debajo del punto de congelación del agua. Las proteínas anticongelantes se unen a pequeños cristales de hielo para inhibir el crecimiento y la recristalización del hielo que, de otro modo, serían fatales. [5] [6]

Los crioprotectores se utilizan comúnmente en criobiología para prevenir o inhibir la congelación de esperma, sangre, células madre, semillas de plantas, etc. [7] [8] El etilenglicol, el propilenglicol y el glicerol (todos utilizados en anticongelantes para automóviles) se utilizan comúnmente como crioprotectores biológicos. [7] [8]

La mayoría de los anticongelantes se fabrican mezclando agua destilada con aditivos y un producto base, generalmente MEG (monoetilenglicol) o MPG (monopropilenglicol). Las soluciones de etilenglicol estuvieron disponibles por primera vez en 1926 y se comercializaron como "anticongelantes permanentes", ya que los puntos de ebullición más altos brindaban ventajas para su uso en verano y en climas fríos. Hoy en día se utilizan para una variedad de aplicaciones, incluidos los automóviles , pero existen alternativas de menor toxicidad hechas con propilenglicol .

Cuando se utiliza etilenglicol en un sistema, puede oxidarse a cinco ácidos orgánicos (ácido fórmico, oxálico, glicólico, glioxálico y acético). Existen mezclas anticongelantes de etilenglicol inhibidas, con aditivos que amortiguan el pH y reservan la alcalinidad de la solución para evitar la oxidación del etilenglicol y la formación de estos ácidos. También se pueden utilizar nitritos , silicatos , boratos y azoles para evitar el ataque corrosivo al metal.

El etilenglicol tiene un sabor amargo y dulce y provoca embriaguez. Los efectos tóxicos de la ingestión de etilenglicol se producen porque el hígado lo convierte en otras cuatro sustancias químicas mucho más tóxicas. La dosis letal de etilenglicol puro es de 1,4 ml/kg (3 onzas líquidas estadounidenses [90 ml] son letales para una persona de 140 libras [64 kg]), pero es mucho menos letal si se trata en el plazo de una hora. [9] (véase Intoxicación por etilenglicol ).

El propilenglicol es considerablemente menos tóxico que el etilenglicol y puede etiquetarse como "anticongelante no tóxico". Se utiliza como anticongelante donde el etilenglicol no sería adecuado, como en sistemas de procesamiento de alimentos o en tuberías de agua en hogares donde puede ser posible la ingestión accidental. Por ejemplo, la FDA de EE. UU. permite que se agregue propilenglicol a una gran cantidad de alimentos ultraprocesados , incluidos helados , natillas congeladas , aderezos para ensaladas y productos horneados , y se usa comúnmente como el ingrediente principal en el " líquido electrónico " utilizado en los cigarrillos electrónicos . El propilenglicol se oxida a ácido láctico . [10]

Además de la corrosión del sistema de refrigeración, también se produce contaminación biológica . Una vez que la baba bacteriana comienza a crecer, aumenta la tasa de corrosión del sistema. El mantenimiento de los sistemas que utilizan solución de glicol incluye el control regular de la protección contra la congelación, el pH , la gravedad específica , el nivel de inhibidor, el color y la contaminación biológica.

El propilenglicol debe reemplazarse cuando se vuelve de color rojizo. Cuando una solución acuosa de propilenglicol en un sistema de enfriamiento o calefacción adquiere un color rojizo o negro, esto indica que el hierro en el sistema se está corroyendo significativamente. En ausencia de inhibidores, el propilenglicol puede reaccionar con el oxígeno y los iones metálicos, generando varios compuestos, incluidos los ácidos orgánicos (por ejemplo, fórmico, oxálico, acético). Estos ácidos aceleran la corrosión de los metales en el sistema. [11] [12] [13] [14]

El éter metílico de propilenglicol se utiliza como anticongelante en motores diésel. Es más volátil que el glicol. [1]

El glicerol , que antes se utilizaba como anticongelante para automóviles, tiene la ventaja de no ser tóxico, soportar temperaturas relativamente altas y no ser corrosivo. Sin embargo, no se utiliza ampliamente. [1] El glicerol se utilizó históricamente como anticongelante para aplicaciones automotrices antes de ser reemplazado por el etilenglicol . [15] [16] Volkswagen introdujo los anticongelantes G13 (TL 774-G) que contienen glicerol en 2008, comercializados como mejores para el medio ambiente debido a su baja toxicidad y emisiones reducidas de CO 2 . [17] Sin embargo, desde 2018, han pasado a utilizar G12EVO (TL 774-L) que ya no contiene glicerol. [18]

El uso de glicerol como anticongelante es obligatorio en muchos sistemas de rociadores. [ cita requerida ]

Una vez que el anticongelante se ha mezclado con agua y se ha puesto en uso, es necesario realizar un mantenimiento periódico. Si el refrigerante del motor pierde líquido, hierve o si es necesario drenar y rellenar el sistema de refrigeración, será necesario tener en cuenta la protección anticongelante del anticongelante. En otros casos, puede ser necesario utilizar un vehículo en un entorno más frío, lo que requiere más anticongelante y menos agua. Se emplean habitualmente tres métodos para determinar el punto de congelación de la solución midiendo la concentración: [19]

Tanto la gravedad específica como el índice de refracción se ven afectados por la temperatura, aunque la primera se ve afectada de forma mucho menos catastrófica. No obstante, se recomienda la compensación de temperatura para la medición del índice de refracción. [19] Las soluciones de propilenglicol no se pueden analizar utilizando la gravedad específica debido a los resultados ambiguos (las soluciones al 40% y al 100% tienen la misma gravedad específica), [19] aunque los usos típicos rara vez superan la concentración del 60%.

El punto de ebullición se puede determinar de manera similar mediante una concentración obtenida a partir de uno de los tres métodos. Las hojas de datos de las mezclas de glicol y agua para refrigerantes suelen estar disponibles en los proveedores de productos químicos. [20]

La mayoría de las formulaciones anticongelantes comerciales incluyen compuestos inhibidores de corrosión y un tinte de color (comúnmente un verde fluorescente , rojo, naranja, amarillo o azul) para ayudar en la identificación. [21] Se utiliza generalmente una dilución 1:1 con agua, lo que da como resultado un punto de congelación de aproximadamente -34 °F (-37 °C), según la formulación. En áreas más cálidas o más frías, se utilizan diluciones más débiles o más fuertes, respectivamente, pero con frecuencia se especifica un rango de 40%/60% a 60%/40% para garantizar la protección contra la corrosión, y 70%/30% para una máxima prevención de la congelación hasta -84 °F (-64 °C). [22]

En ausencia de fugas, los productos químicos anticongelantes como el etilenglicol o el propilenglicol pueden conservar sus propiedades básicas indefinidamente. Por el contrario, los inhibidores de corrosión se agotan gradualmente y deben reponerse de vez en cuando. Los sistemas más grandes (como los sistemas de calefacción, ventilación y aire acondicionado ) suelen estar controlados por empresas especializadas que se encargan de añadir inhibidores de corrosión y regular la composición del refrigerante. Para simplificar, la mayoría de los fabricantes de automóviles recomiendan la sustitución periódica completa del refrigerante del motor, para renovar simultáneamente los inhibidores de corrosión y eliminar los contaminantes acumulados.

Tradicionalmente, se han utilizado dos inhibidores de corrosión principales en los vehículos: silicatos y fosfatos . Los vehículos fabricados en Estados Unidos tradicionalmente utilizaban tanto silicatos como fosfatos. [23] Las marcas europeas contienen silicatos y otros inhibidores, pero no fosfatos. [23] Las marcas japonesas tradicionalmente utilizan fosfatos y otros inhibidores, pero no silicatos. [23] [24]

La mayoría de los automóviles modernos se construyen con anticongelante con tecnología de ácido orgánico (OAT) (por ejemplo, DEX-COOL [25] ) o con una formulación de tecnología de ácido orgánico híbrido (HOAT) (por ejemplo, Zerex G-05), [26] ambos con una vida útil prolongada de cinco años o 240 000 km (150 000 mi).

El DEX-COOL ha causado controversias en particular . Los litigios lo han vinculado con fallas en las juntas del colector de admisión en los motores 3.1L y 3.4L de General Motors (GM), y con otras fallas en los motores 3.8L y 4.3L. Uno de los componentes anticorrosión presentados como 2-etilhexanoato de sodio o potasio y ácido etilhexanoico es incompatible con el nailon 6,6 y el caucho de silicona , y es un plastificante conocido . Se registraron demandas colectivas en varios estados de los EE. UU. y en Canadá, [27] para abordar algunas de estas reclamaciones. La primera de ellas en llegar a una decisión fue en Missouri, donde se anunció un acuerdo a principios de diciembre de 2007. [28] A fines de marzo de 2008, GM acordó compensar a los demandantes en los 49 estados restantes. [29] GM ( Motors Liquidation Company ) se declaró en quiebra en 2009, lo que ató las reclamaciones pendientes hasta que un tribunal determine quién recibe el pago. [30]

Según el fabricante de DEX-COOL, "mezclar un refrigerante 'verde' [no OAT] con DEX-COOL reduce el intervalo de cambio del lote a 2 años o 30.000 millas, pero por lo demás no causará ningún daño al motor". [31] El anticongelante DEX-COOL utiliza dos inhibidores: sebacato y 2-EHA ( ácido 2-etilhexanoico ), este último que funciona bien con el agua dura que se encuentra en los Estados Unidos, pero es un plastificante que puede provocar fugas en las juntas. [23]

Según documentos internos de GM, [31] el culpable final parece ser el funcionamiento de los vehículos durante largos períodos de tiempo con niveles bajos de refrigerante. El bajo nivel de refrigerante se debe a que las tapas de presión fallan en la posición abierta. (Las nuevas tapas y botellas de recuperación se introdujeron al mismo tiempo que el DEX-COOL). Esto expone los componentes calientes del motor al aire y los vapores, lo que provoca corrosión y contaminación del refrigerante con partículas de óxido de hierro, lo que a su vez puede agravar el problema de las tapas de presión, ya que la contaminación mantiene las tapas abiertas de forma permanente. [31]

Los nuevos refrigerantes de larga duración de Honda y Toyota utilizan OAT con sebacato, pero sin el 2-EHA. Algunos fosfatos añadidos proporcionan protección mientras se acumula el OAT. [23] Honda excluye específicamente el 2-EHA de sus fórmulas.

Por lo general, el anticongelante OAT contiene un colorante naranja para diferenciarlo de los refrigerantes convencionales a base de glicol (verde o amarillo), aunque algunos productos OAT pueden contener un colorante rojo o malva. Algunos de los refrigerantes OAT más nuevos afirman ser compatibles con todos los tipos de refrigerantes OAT y a base de glicol; estos suelen ser de color verde o amarillo. [21]

Los refrigerantes HOAT generalmente mezclan un OAT con un inhibidor tradicional, generalmente silicatos. [32]

Un ejemplo es Zerex G05, que es una fórmula libre de fosfato y con bajo contenido de silicatos que incluye el inhibidor de benzoato . [23]

Un refrigerante HOAT puede tener una esperanza de vida de hasta 10 años/180.000 millas. [32]

Los refrigerantes P-HOAT mezclan fosfatos con HOAT. [32] Esta tecnología se utiliza normalmente en marcas asiáticas y suele teñirse de rojo o azul. [32]

Los refrigerantes Si-OAT mezclan silicatos con HOAT. [32] Esta tecnología se utiliza normalmente en marcas europeas y suele teñirse de rosa. [32]

Todas las formulaciones anticongelantes para automóviles, incluidas las formulaciones más nuevas de ácido orgánico (anticongelante OAT), son peligrosas para el medio ambiente debido a la mezcla de aditivos (alrededor del 5 %), que incluyen lubricantes, amortiguadores e inhibidores de corrosión. [33] Debido a que los aditivos en el anticongelante son patentados, las hojas de datos de seguridad (SDS) proporcionadas por el fabricante enumeran solo aquellos compuestos que se consideran riesgos de seguridad significativos cuando se usan de acuerdo con las recomendaciones del fabricante. Los aditivos comunes incluyen silicato de sodio , fosfato disódico , molibdato de sodio , borato de sodio , benzoato de denatonio y dextrina (hidroxietilalmidón).

El colorante de fluoresceína disódica se agrega a las fórmulas convencionales de etilenglicol para distinguir visualmente las cantidades filtradas de otros fluidos del vehículo y como marcador de tipo para distinguirlo de los tipos incompatibles. [21] Este colorante emite fluorescencia verde brillante cuando se ilumina con luz azul o ultravioleta de la luz del día o de lámparas de prueba.

El anticongelante para automóviles tiene un olor característico debido al aditivo toliltriazol , un inhibidor de corrosión. El olor desagradable del toliltriazol de uso industrial proviene de las impurezas del producto que se forman a partir de los isómeros de toluidina (orto-, meta- y para-toluidina) y meta-diamino tolueno, que son subproductos en la fabricación de toliltriazol. [34] Estos subproductos son altamente reactivos y producen aminas aromáticas volátiles que son responsables del olor desagradable. [35]