.jpg/440px-De_Dion-Bouton_engine_(Rankin_Kennedy,_Modern_Engines,_Vol_III).jpg)

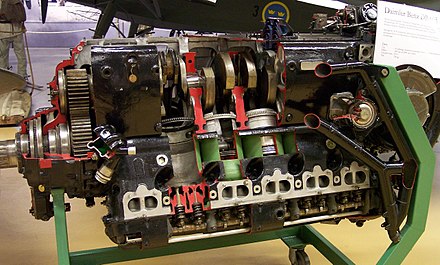

Un motor monobloque o en bloque es un motor de combustión interna de pistón en el que algunos de sus componentes principales (como la culata , el bloque de cilindros o el cárter ) se forman, generalmente por fundición , como una sola unidad integral, en lugar de ensamblarse posteriormente. Esto tiene las ventajas de mejorar la rigidez mecánica y mejorar la fiabilidad del sellado entre ellos.

Las técnicas monobloque se remontan a los inicios del motor de combustión interna . El uso de este término ha cambiado con el tiempo, generalmente para abordar el problema mecánico más urgente que afectaba a los motores de su época. Ha habido tres usos distintos de la técnica:

En la mayoría de los casos, el uso del término describe una construcción de una sola unidad que se opone a la práctica contemporánea más común. Cuando la técnica monobloque se convirtió más tarde en la norma, el término específico cayó en desgracia. Ahora es una práctica habitual utilizar cilindros y cárteres monobloque, pero una culata monobloque (al menos para un motor en línea refrigerado por agua) se consideraría peculiar y obsoleta.

.jpg/440px-Napier_petrol_boat_engine,_side_section_(Rankin_Kennedy,_Modern_Engines,_Vol_III).jpg)

.jpg/440px-Air-cooled_monobloc_cylinder,_section_(Manual_of_Driving_and_Maintenance).jpg)

La junta de culata es el sello estático que sufre más estrés en un motor y fue una fuente de problemas considerables en los primeros años. La culata monobloque forma cilindro y culata en una sola unidad, lo que evita la necesidad de una junta.

Además de la junta de culata, una de las piezas menos fiables de los primeros motores de gasolina era la válvula de escape, que tendía a fallar por sobrecalentamiento. Una culata monobloque podía proporcionar una buena refrigeración por agua, lo que reducía el desgaste de las válvulas, ya que podía extender la camisa de agua sin interrupciones alrededor de la culata y el cilindro. Los motores con juntas requerían una superficie de contacto metal con metal en este punto, lo que interrumpía el flujo de agua.

El inconveniente de la culata monobloque es que el acceso al interior de la cámara de combustión (el volumen superior del cilindro) es difícil. El acceso a través del orificio del cilindro está restringido para mecanizar los asientos de las válvulas o para insertar válvulas en ángulo. Una restricción aún más grave es la descoquización y el rectificado de los asientos de las válvulas, una tarea habitual en los motores más antiguos. En lugar de quitar la culata desde arriba, el mecánico debe quitar los pistones, las bielas y el cigüeñal desde abajo. [3] [4]

Una solución para este problema en los motores con válvulas laterales era colocar un tapón roscado directamente encima de cada válvula y acceder a las válvulas a través de él (ilustrado). Las roscas cónicas del tapón roscado proporcionaban un sellado fiable. Para los motores de baja potencia, esta fue una solución popular durante algunos años, pero era difícil enfriar este tapón, ya que la camisa de agua no se extendía hasta el interior del mismo. A medida que aumentaba el rendimiento, también se hizo importante tener mejores diseños de cámaras de combustión con menos "espacio muerto". Una solución era colocar la bujía en el centro de esta bujía, lo que al menos aprovechaba el espacio. Esto colocaba la bujía más lejos de la cámara de combustión, lo que provocaba trayectorias de llama largas y un encendido más lento.

Durante la Primera Guerra Mundial , el desarrollo del motor de combustión interna progresó enormemente. Después de la guerra, cuando se reanudó la producción de automóviles civiles, la culata monobloque se requirió con menos frecuencia. Solo los automóviles de alto rendimiento como el Leyland Eight de 1920 persistieron con ella. [5] Bentley y Bugatti [3] [6] fueron otras marcas de carreras que notablemente se adhirieron a ellas, a lo largo de la década de 1920 y hasta la de 1930, siendo la más famosa su utilización en los motores de carreras de cuatro cilindros en línea Offenhauser estadounidenses especialmente diseñados y construidos por primera vez en la década de 1930.

En esa época, los motores de los aviones empezaban a utilizar altas presiones de sobrealimentación , lo que aumentaba la tensión en las juntas de culata. Motores como el Rolls-Royce Buzzard utilizaban culatas monobloque para lograr mayor fiabilidad. [7]

Los últimos motores que hicieron un uso generalizado de culatas monobloque fueron los grandes motores radiales de aviación refrigerados por aire , como el Wasp Major . Estos tienen cuerpos de cilindros individuales, por lo que el acceso está menos restringido que en un motor en línea con cárter y cilindros monobloque, como lo son la mayoría de los motores modernos. Como tienen una alta potencia específica y requieren una gran fiabilidad, las ventajas del monobloque siguieron siendo atractivas.

Los motores de aviación general como Franklin , Continental y Lycoming todavía se fabrican nuevos [8] [9] [10] y continúan usando cilindros individuales monobloque, aunque Franklin usa una camisa removible. Se usa una combinación de materiales en su construcción, como acero para los cuerpos de los cilindros y aleaciones de aluminio para las culatas para ahorrar peso. Las técnicas de reconstrucción comunes incluyen el cromado del interior de los cuerpos de los cilindros en un acabado "agrietado" que imita el acabado " entrecruzado " que normalmente se crea con el bruñido típico de los cilindros. Los motores más antiguos que funcionan con gasolina automotriz sin plomo según lo permitido por los certificados de tipo suplementarios aprobados por la FAA pueden requerir un reemplazo de mecanizado más frecuente de válvulas y asientos. Se utilizan herramientas especiales para mantener los asientos de las válvulas en estos cilindros. [11] Se deben realizar pruebas no destructivas para buscar fallas que puedan haber surgido durante el uso extremo, daños al motor por una parada repentina de la hélice o un funcionamiento prolongado del motor en cada revisión o reconstrucción. [12]

Históricamente, las dificultades de mecanizado y mantenimiento de una culata monobloque fueron y siguen siendo un grave inconveniente. A medida que las juntas de culata se volvieron capaces de soportar mayor calor y presión, la técnica dejó de utilizarse. Hoy en día es casi desconocida, pero ha encontrado algunos usos especializados, ya que la técnica de las culatas monobloque fue adoptada por el fabricante japonés de motores a escala Saito Seisakusho para sus motores de cuatro tiempos de encendido por chispa y combustible incandescente para las necesidades de propulsión de aeronaves RC .

Los cilindros monobloque también continúan utilizándose en pequeños motores de dos tiempos para equipos eléctricos utilizados para mantener céspedes y jardines, como cortadoras de hilo, cultivadores y sopladores de hojas. [13] [14]

.jpg/440px-Cylinder_block_and_head_of_sidevalve_engine_(Autocar_Handbook,_Ninth_edition).jpg)

.jpg/440px-Wolseley_6-cylinder_marine_oil_engine_(Rankin_Kennedy,_Modern_Engines,_Vol_V).jpg)

.jpg/440px-Six_cylinder_engine_with_three_cylinder_blocks_(Autocar_Handbook,_Ninth_edition).jpg)

La tecnología de fundición en los albores del motor de combustión interna permitía fundir de manera fiable piezas de gran tamaño o piezas con núcleos internos complejos para permitir la instalación de camisas de agua, pero no ambas simultáneamente. La mayoría de los primeros motores, en particular los de más de cuatro cilindros, tenían sus cilindros fundidos en pares o tríos de cilindros, que luego se atornillaban a un solo cárter.

A medida que las técnicas de fundición mejoraron, todo el bloque de cilindros de cuatro, seis o incluso ocho cilindros se pudo fundir como uno solo. Esta era una construcción más simple, por lo tanto menos costosa de fabricar, [15] y la camisa de agua común permitió un espaciado más cercano entre los cilindros. Esto también mejoró la rigidez mecánica del motor, contra la flexión y la torsión cada vez más importante, a medida que aumentaba el número de cilindros y las longitudes del motor. [16] En el contexto de los motores de aeronaves, el precursor no monobloque de los cilindros monobloque fue una construcción en la que los cilindros (o al menos sus revestimientos) se fundían como individuos, y la camisa de agua exterior se aplicaba más tarde a partir de una lámina de cobre o acero. [17] Esta construcción compleja era cara, pero liviana, por lo que solo se usó ampliamente para aeronaves.

Los motores en V se mantuvieron con un bloque de fundición separado para cada banco . Los conductos complejos necesarios para los colectores de admisión entre los bancos eran demasiado complicados para fundirlos de otra manera. Para ahorrar dinero, algunos motores, como el Pierce-Arrow V12 , se diseñaron para utilizar piezas de fundición idénticas para cada banco, izquierdo y derecho. [18] Algunos motores raros, como el Lancia V12 de ángulo estrecho de 22½° de 1919, utilizaron una única pieza de fundición en bloque para ambos bancos. [19]

En la Serie 60 de 1936 se utilizó un motor monobloque de 322 pulgadas cúbicas (5,3 L) . Fue diseñado para ser el motor de próxima generación de la empresa a un coste reducido respecto del 353 y el Cadillac V16 . Los cilindros y el cárter del monobloque se fundieron como una sola unidad, [20] y utilizaba elevadores de válvulas hidráulicos para lograr una mayor durabilidad. Este diseño permitió la creación de la línea Serie 60 de precio medio.

Los cilindros modernos, a excepción de los motores refrigerados por aire y algunos motores en V , ahora se funden universalmente como un solo bloque de cilindros, y las culatas modernas casi siempre son componentes separados.

A medida que la fundición fue mejorando y los bloques de cilindros se convirtieron en monobloque, también fue posible fundir tanto los cilindros como el cárter como una sola unidad. La razón principal de esto fue mejorar la rigidez de la construcción del motor, reduciendo la vibración y permitiendo velocidades más altas.

La mayoría de los motores, excepto algunos motores en V, son ahora un monobloque de cárter y bloque de cilindros.

Los motores pequeños de la familia GC de Honda para uso comercial ligero utilizan un diseño monobloque sin cabeza en el que la culata, el bloque y la mitad del cárter comparten la misma fundición, denominada "uniblock" por Honda. [21] Una razón para esto, aparte del costo, es producir una altura general del motor más baja. Al ser un diseño OHC refrigerado por aire , esto es posible gracias a las técnicas actuales de fundición de aluminio y la falta de espacios huecos complejos para la refrigeración líquida. Las válvulas son verticales, de modo que permiten el montaje en este espacio reducido. Por otro lado, realizar reparaciones básicas se vuelve tan lento que el motor puede considerarse desechable. Los motores de la familia GX de Honda para uso comercial (y sus muchas imitaciones populares ) tienen un diseño más convencional de un solo cárter y fundición de cilindro, con una culata separada.

Honda produce muchos otros monobloques de culata, bloque y cárter con distintos nombres, como la serie GXV. Todos ellos se pueden identificar externamente por una junta que divide el cárter en dos en un ángulo de aproximadamente 45°.

{{cite book}}: |work=ignorado ( ayuda )