El colado en barbotina , o colada en barbotina , es una técnica de formación de cerámica , y se utiliza ampliamente en la industria y por alfareros artesanos para hacer formas cerámicas. Esta técnica se utiliza normalmente para formar formas complicadas como cerámicas figurativas que serían difíciles de reproducir a mano u otras técnicas de formación. [1] La técnica implica verter una barbotina de arcilla , normalmente preparada en un mezclador , en moldes de yeso y dejar que forme una capa, el yeso , en las paredes internas del molde.

Es adecuado para dar forma consistente y precisa a formas complejas. [2] [3] Es la técnica de modelado estándar para artículos sanitarios, como inodoros y lavabos, y se utiliza comúnmente para piezas más pequeñas como figurillas y teteras . [4] [5] [6]

La técnica se desarrolló por primera vez en China durante la dinastía Tang (618-917), pero se utilizó relativamente poco en China hasta tiempos recientes [ ¿cuándo? ] . [7] Parece haber sido reinventada de forma independiente en Inglaterra alrededor de 1745 "supuestamente por Ralph Daniels de Corbridge ", [8] y en poco tiempo fue ampliamente utilizada por los fabricantes de porcelana europeos, y luego se convirtió en la principal técnica de formación para artículos sanitarios a fines de siglo.

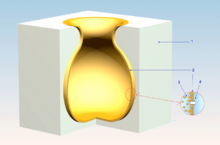

La fundición sólida se utiliza para producir artículos sólidos, como asas de tazas; para ello, el molde incluye con frecuencia un depósito de barbotina sobrante. La fundición hueca se utiliza para producir artículos como teteras. [9]

Las propiedades de una barbotina de fundición dependen de múltiples factores, entre ellos: [10]

Además, los factores que afectan la velocidad de formación de la pieza fundida incluyen: [11]

La barbotina de fundición se vierte en un molde poroso. Debido a la presión capilar del molde, se forma una capa de partículas semisólidas en el molde a través de la deposición de los sólidos en la barbotina. Después de un período de tiempo, determinado de antemano mediante pruebas, la pieza fundida se retira del molde; el molde debe ser lo suficientemente firme para manipularlo sin perder su forma original. Luego, la pieza fundida puede desbastarse para eliminar la costura del molde, antes de secarse para eliminar el agua restante. Esto generalmente da como resultado una pieza de cerámica verde que luego está lista para el procesamiento posterior, incluido el esmaltado y la cocción. [12] [4]

Por lo general, la fundición de un inodoro con la técnica convencional lleva entre 40 y 60 minutos [13] [14] , y un fabricante suizo señaló que "preparar el molde y fundir una sola pieza puede llevar hasta 40 minutos". [15] Las secciones más delgadas serán más rápidas; una fuente recomienda que una de 5 a 10 mm lleve entre 10 y 15 minutos. [16]

Se ha informado que los tiempos de colado para vajillas de cerámica son de 35 a 60 minutos para loza y de 8 a 20 minutos para porcelana china . [17] Otros informes incluyen: 30 a 50 minutos en un estudio de cerámica de EE. UU.; alrededor de 60 minutos en un pequeño fabricante portugués de cerámica decorativa; "aproximadamente 15 minutos" de una universidad de educación a distancia de EE. UU .; 15 a 20 minutos en un artículo para alfareros de estudio; y 15 a 45 minutos en una guía para principiantes. [18] [19] [20] [21] [22]

Los tiempos de colada son notablemente más cortos en el colado a presión, con 2 minutos para cuencos y platos de vajilla, y de 6 a 8 minutos para artículos sanitarios. [23] Se informa que el tiempo de ciclo por pieza de artículos sanitarios utilizando alta presión en Duravit es de 20 minutos. [24]

Para lograr una tasa aceptable de formación de la colada y minimizar la contracción por secado, se necesita una barbotina con un alto contenido de sólidos. El contenido de sólidos generalmente aceptado de una barbotina de colada de porcelana vítrea para sanitarios oscila entre el 72 y el 75 % en peso, lo que corresponde a densidades de barbotina de 1,80 a 1,85 g/cm 3 . [25]

Ciertos productos químicos, conocidos como desfloculantes, se utilizan para dispersar los aglomerados en la barbotina, y así disminuir la viscosidad y también permitir un mayor contenido de sólidos; esto último es importante para minimizar la contracción por secado. Ejemplos de desfloculantes incluyen carbonato de sodio y silicato de sodio . [26] [27] [28] Las adiciones típicas de desfloculantes utilizadas para una barbotina de fundición de porcelana vítrea son de 0,1-0,65%; las propiedades reológicas de los componentes de arcilla son los principales factores que influyen en la dosificación. [29]

Para determinar el contenido de material seco de la barbotina se utiliza una fórmula matemática desarrollada por Alexandre Brongniart de Sèvres Porcelain , conocida como la fórmula de Brongniart. [28]

La fundición a presión es un desarrollo de la fundición tradicional que se desarrolló en la década de 1970 para la producción de artículos sanitarios y más recientemente se ha aplicado a la vajilla. [30] [31]

Los materiales poliméricos especialmente desarrollados permiten que un molde se someta a presiones externas de aplicación de hasta 4,0 MPa; mucho más altas que la colada en moldes de yeso, donde las fuerzas capilares corresponden a una presión de alrededor de 0,1-0,2 MPa. [32] La alta presión conduce a velocidades de colada mucho más rápidas y, por lo tanto, ciclos de producción más rápidos: un estudio descubrió que al aumentar la presión de 0,25 a 4,0 bar (3,6 a 58 psi) se redujo el tiempo de colada para un molde de 6 mm de un cuerpo de porcelana de aproximadamente 45 a 15 minutos. [33] Usando la colada a presión, una fábrica de Geberit en Finlandia moldea un inodoro en 20 minutos. [34]

Además, la aplicación de aire a alta presión a través de los moldes poliméricos al desmoldar la pieza permite iniciar inmediatamente un nuevo ciclo de colada en el mismo molde, a diferencia de los moldes de yeso que requieren largos tiempos de secado. Los materiales poliméricos tienen una durabilidad mucho mayor que el yeso y, por lo tanto, es posible lograr productos con mejores tolerancias dimensionales y una vida útil del molde mucho más larga. [10] [35]

Las ventajas de la fundición a presión sobre la fundición convencional se han resumido como mayor productividad, mayor rendimiento, calidad mejorada de la pieza fundida, menor distorsión de la pieza fundida, menores defectos superficiales, menor espacio de producción, menor demanda de moldes, menores costos de energía y fácil adaptación a la automatización del desmoldeo y la manipulación. [36]

Como técnica de procesamiento para laminados cerámicos , a menudo se coloca un polvo cerámico en suspensión para formar una barbotina con un alto contenido de sólidos (>60 % en peso) así como un valor de viscosidad muy bajo (<40 mPa). Se puede formar una serie de capas modificando la composición de las barbotinas utilizadas en coladas repetidas. Si se comprende bien la química de los materiales que se utilizan, se puede controlar el espesor de las capas variando el tiempo empleado en la colada. [37]

La cerámica colada en barbotina, objetos que se forman mediante el vaciado en barbotina, no debe confundirse con la cerámica engobe , cerámica que se forma mediante cualquier técnica y luego se decora con engobe. [38] La palabra francesa para engobe es barbotina ( coulée en barbotine significa vaciado en barbotina). Ya en el imperio romano , los alfareros creaban lo que se denomina "cerámica barbotina" utilizando engobe de arcilla para decorar la superficie de las vasijas. [39] "Cerámica barbotina" se utiliza a veces para la cerámica francesa y estadounidense del siglo XIX con decoración de engobe añadida, [40] así como (confusamente) la cerámica engobe inglesa del siglo XVII que está decorada con gruesas gotas de engobe. [41]