Intercambiador de calor de carcasa y tubos

Si se fabrica el intercambiador el proceso de prolonga en comparación con comprar uno ya armado.

Los fluidos bastante corrosivos circulan por los tubos interiores y deben construirse con un material resistente a la corrosión (acero inoxidable).

Los intercambiadores clase R son los usados en condiciones de operación severas, en procesos petroleros y afines.

La Clase C designa a los intercambiadores usados en aplicaciones comerciales y procesos generales bajo condiciones moderadas.

Los tipos más frecuente de intercambiador son: AES, AEP, CFU, AKT, y AJW.

El arreglo más óptimo es el que permite los mayores coeficientes globales y menores caídas de presión.

Otras aleaciones de níquel, titanio o aluminio pueden ser requeridas para aplicaciones específicas.

El valor mínimo se restringe a 1.25 porque para valores inferiores, la unión entre el tubo y la placa tubular se hace muy débil, y puede causar filtraciones en las juntas.

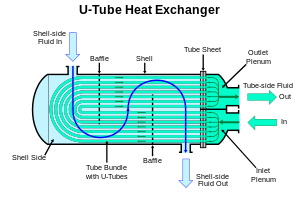

Los tubos se mantienen en su lugar al ser insertados dentro de agujeros en la placa tubular, fijándose mediante expansión o soldadura.

El espacio entre las placas tubulares debe estar abierto a la atmósfera para que cualquier fuga pueda ser detectada con rapidez.

Por ejemplo, las carcasas tipo F, G y H tienen deflectores longitudinales.

Los deflectores transversales tienen dos funciones, la más importante es la de mantener a los tubos en la posición adecuada durante la operación y evita la vibración producida por los vórtices inducidos por el flujo.

El segmento cortado debe ser inferior a la mitad del diámetro para asegurar que deflectores adyacentes se solapen en al menos una fila completa de tubos.

Con el objetivo de colocar esta laca y dejar suficiente espacio libre entre este y la carcasa para que la caída de presión no sea excesiva puede ser necesario omitir algunos tubos del patrón circular completo.

Como el fluido del lado de los tubos es generalmente el más corrosivo, estos canales y boquillas suelen ser hechos de materiales aleados (compatibles con la placa tubular).

Las cubiertas de canal son placas redondas que están atornilladas a los bordes del canal y pueden ser removidos para inspeccionar los tubos sin perturbar el arreglo de los tubos.

El primer paso es delimitar el problema tanto como sea posible inicialmente, esto es, definir para las corrientes: caudales, presiones, temperaturas, propiedades físicas, ensuciamiento, pérdidas de presión admisibles, etc.

Este método, aunque muy simple de utilizar, proporciona unos resultados poco precisos, debido básicamente a que las correlaciones se obtuvieron con intercambiadores pequeños con geometrías nada estándares.

El método analítico recibe este nombre porque en cada intercambiador se lleva a cabo un análisis del flujo establecido en la carcasa.

No fue hasta principios de los años 70, con la posibilidad de utilizar computadores personales para realizar los cálculos, que se pudo aprovechar el potencial del método desarrollado por Tinker.

Este método ha sido adoptado como un estándar por la industria durante muchos años.

En régimen laminar los errores todavía son grandes debido a la poca información disponible en el momento que se elaboró el método.

Si bien los resultados obtenidos por el método Kern no presentaron una gran mejora respecto a las correlaciones existentes, el mérito del éxito obtenido se encuentra en el hecho de haber presentado un método global de diseño, presentando además varios ejemplos de cálculo.

Sin embargo, todavía se sigue utilizando en la industria para comprobar el funcionamiento térmico de los intercambiadores.

El método Kern es recomendable solo para proporcionar un estimado o valores de inicio para una iteración con otro método, que pudiera ser el Bell-Delaware o el Wills-Johnson el cual es más preciso y solo requiere poco cálculos adicionales.