Una turbina hidráulica es una máquina rotativa que convierte la energía cinética y la energía potencial del agua en trabajo mecánico.

Las turbinas hidráulicas se desarrollaron en el siglo XIX y fueron ampliamente utilizadas para energía industrial antes de las redes eléctricas . Actualmente se utilizan principalmente para la generación de energía eléctrica. Las turbinas hidráulicas se encuentran principalmente en presas para generar energía eléctrica a partir de la energía potencial del agua.

Las ruedas hidráulicas se han utilizado durante cientos de años para generar energía industrial. Su principal defecto es el tamaño, que limita el caudal y la altura que se puede aprovechar. La migración de las ruedas hidráulicas a las turbinas modernas tardó unos cien años. El desarrollo se produjo durante la Revolución Industrial , utilizando principios y métodos científicos. También hicieron un uso extensivo de nuevos materiales y métodos de fabricación desarrollados en ese momento.

La palabra turbina fue introducida por el ingeniero francés Claude Burdin a principios del siglo XIX y se deriva de la palabra griega "τύρβη" que significa "giro" o "vórtice". La principal diferencia entre las primeras turbinas hidráulicas y las ruedas hidráulicas es un componente de remolino del agua que pasa energía a un rotor giratorio. Este componente adicional de movimiento permitió que la turbina fuera más pequeña que una rueda hidráulica de la misma potencia. Podrían procesar más agua girando más rápido y aprovechar cabezas mucho más grandes. (Más tarde, se desarrollaron turbinas de impulso que no utilizaban remolinos).

Las primeras turbinas hidráulicas conocidas datan del Imperio Romano . Se encontraron dos sitios de molinos de turbina helicoidal de diseño casi idéntico en Chemtou y Testour , en la actual Túnez , que datan de finales del siglo III o principios del IV d.C. La rueda hidráulica horizontal con palas en ángulo se instaló en el fondo de un pozo circular lleno de agua. El agua del canal del molino entró tangencialmente en el foso, creando una columna de agua arremolinada que hizo que la rueda completamente sumergida actuara como una verdadera turbina. [1]

Fausto Veranzio en su libro Machinae Novae (1595) describió un molino de eje vertical con un rotor similar al de una turbina Francis . [2]

Johann Segner desarrolló una turbina hidráulica reactiva ( rueda Segner ) a mediados del siglo XVIII en el Reino de Hungría . Tenía un eje horizontal y fue un precursor de las modernas turbinas hidráulicas. Es una máquina muy sencilla que todavía se fabrica hoy en día para su uso en pequeñas centrales hidroeléctricas. Segner trabajó con Euler en algunas de las primeras teorías matemáticas del diseño de turbinas. En el siglo XVIII, el Dr. Robert Barker inventó una turbina hidráulica de reacción similar que se hizo popular como demostración en una sala de conferencias. [3] El único ejemplo sobreviviente conocido de este tipo de motor utilizado en la producción de energía, que data de 1851, se encuentra en Hacienda Buena Vista en Ponce, Puerto Rico . [4]

En 1820, Jean-Victor Poncelet desarrolló una turbina de flujo hacia adentro.

En 1826, Benoît Fourneyron desarrolló una turbina de flujo hacia afuera. Esta era una máquina eficiente (~80%) que enviaba agua a través de un corredor con palas curvadas en una dimensión. La salida estacionaria también tenía guías curvas.

En 1844, Uriah A. Boyden desarrolló una turbina de flujo hacia afuera que mejoraba el rendimiento de la turbina Fourneyron. Su forma de rodete era similar a la de una turbina Francis .

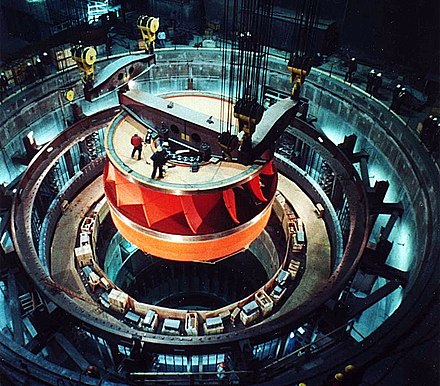

En 1849, James B. Francis mejoró la turbina de reacción de flujo interno a más del 90% de eficiencia. También realizó pruebas sofisticadas y desarrolló métodos de ingeniería para el diseño de turbinas hidráulicas. La turbina Francis , que lleva su nombre, es la primera turbina hidráulica moderna. Sigue siendo la turbina hidráulica más utilizada en el mundo en la actualidad. La turbina Francis también se llama turbina de flujo radial, ya que el agua fluye desde la circunferencia exterior hacia el centro del rodete.

Las turbinas hidráulicas de flujo interno tienen una mejor disposición mecánica y todas las turbinas hidráulicas de reacción modernas tienen este diseño. A medida que el agua gira hacia adentro, acelera y transfiere energía al corredor. La presión del agua disminuye a atmosférica o, en algunos casos, subatmosférica, a medida que el agua pasa a través de las palas de la turbina y pierde energía.

En 1876, John B. McCormick , basándose en los diseños de Francis, demostró la primera turbina moderna de flujo mixto con el desarrollo de la turbina Hércules, inicialmente fabricada por Holyoke Machine Company y posteriormente mejorada por ingenieros en Alemania y Estados Unidos. [5] El diseño combinó efectivamente los principios de flujo hacia adentro del diseño Francis con la descarga descendente de la turbina Jonval , con flujo hacia adentro en la entrada, axial a través del cuerpo de la rueda y ligeramente hacia afuera en la salida. Este diseño, que inicialmente funcionaba de manera óptima con una eficiencia del 90% a velocidades más bajas, vería muchas mejoras en las décadas siguientes en derivados con nombres como "Victor", "Risdon", "Samson" y "New American", marcando el comienzo de una nueva era de American. Ingeniería de turbinas. [6] [7]

Las turbinas hidráulicas, particularmente en América, se estandarizarían en gran medida con el establecimiento del Holyoke Testing Flume , descrito como el primer laboratorio hidráulico moderno en los Estados Unidos por Robert E. Horton y Clemens Herschel , el último de los cuales serviría como su jefe. ingeniero por un tiempo. [8] [9] Inicialmente creado en 1872 por James B. Emerson a partir de los canales de prueba de Lowell , después de 1880, Herschel estandarizó el laboratorio hidráulico de Holyoke, Massachusetts , quien lo utilizó para desarrollar el medidor Venturi , el primer medio preciso de medición. grandes caudales, para medir adecuadamente la eficiencia hidráulica mediante diferentes modelos de turbinas. [10] [11] [12] Si bien los hidrólogos europeos mantenían el escepticismo sobre ciertos cálculos de vertederos, la instalación permitió pruebas de eficiencia estándar entre los principales fabricantes hasta 1932, momento en el que habían proliferado instalaciones y métodos más modernos. [13] [14] : 100

Alrededor de 1890 se inventó el moderno cojinete de fluido , que ahora se utiliza universalmente para soportar los husillos de las turbinas hidráulicas pesadas. En 2002, los cojinetes fluidos parecían tener un tiempo medio entre fallos de más de 1.300 años.

Hacia 1913, Viktor Kaplan creó la turbina Kaplan , una máquina de tipo hélice. Fue una evolución de la turbina Francis y revolucionó la capacidad de desarrollar sitios hidroeléctricos de baja caída.

Todas las máquinas hidráulicas comunes hasta finales del siglo XIX (incluidas las ruedas hidráulicas) eran básicamente máquinas de reacción; La presión del agua actuó sobre la máquina y produjo trabajo. Una turbina de reacción necesita contener completamente el agua durante la transferencia de energía.

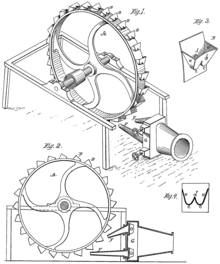

En 1866, el ingeniero californiano Samuel Knight inventó una máquina que llevó el sistema de impulso a un nuevo nivel. [15] [16] Inspirándose en los sistemas de chorro de alta presión utilizados en la minería hidráulica en los campos de oro, Knight desarrolló una rueda de cangilones que capturaba la energía de un chorro libre, que había convertido una cabeza alta (cientos de pies verticales en una tubería o tubería forzada ) de agua a energía cinética. A esto se le llama turbina de impulso o tangencial. La velocidad del agua, aproximadamente el doble de la velocidad de la periferia del cubo, da un giro en U en el cubo y cae fuera del corredor a baja velocidad.

En 1879, Lester Pelton , experimentando con una rueda Knight, desarrolló una rueda Pelton (diseño de doble cubo), que expulsaba el agua hacia un lado, eliminando parte de la pérdida de energía de la rueda Knight que expulsaba algo de agua hacia el centro de la rueda. Aproximadamente en 1895, William Doble mejoró la forma del cucharón semicilíndrico de Pelton con un cucharón elíptico que incluía un corte para permitir al chorro una entrada más limpia. Esta es la forma moderna de la turbina Pelton que hoy alcanza hasta un 92% de eficiencia. Pelton había sido un promotor bastante eficaz de su diseño y, aunque Doble se hizo cargo de la empresa Pelton, no cambió el nombre a Doble porque tenía reconocimiento de marca.

Las turbinas Turgo y de flujo cruzado fueron diseños de impulso posteriores.

El agua que fluye se dirige a las palas de un rodete de turbina, creando una fuerza sobre las palas. Dado que el corredor está girando, la fuerza actúa a lo largo de una distancia (la fuerza que actúa a lo largo de una distancia es la definición de trabajo ). De esta forma se transfiere energía del flujo de agua a la turbina.

Las turbinas hidráulicas se dividen en dos grupos: turbinas de reacción y turbinas de impulso .

La forma precisa de las palas de las turbinas hidráulicas es función de la presión de suministro de agua y del tipo de impulsor seleccionado.

Las turbinas de reacción actúan mediante agua, que cambia de presión a medida que avanza a través de la turbina y cede su energía. Deben estar encerrados para contener la presión del agua (o succión), o deben estar completamente sumergidos en el flujo de agua.

La tercera ley de Newton describe la transferencia de energía en las turbinas de reacción.

La mayoría de las turbinas hidráulicas que se utilizan son turbinas de reacción y se utilizan en aplicaciones de altura baja (<30 mo 100 pies) y media (30 a 300 mo 100 a 1000 pies). En la reacción, la caída de presión de la turbina se produce tanto en las palas fijas como en las móviles. Se utiliza ampliamente en presas y grandes centrales eléctricas.

Las turbinas de impulso cambian la velocidad de un chorro de agua. El chorro empuja las palas curvas de la turbina, lo que cambia la dirección del flujo. El cambio resultante en el impulso ( impulso ) provoca una fuerza sobre las palas de la turbina. Como la turbina está girando, la fuerza actúa a través de una distancia (trabajo) y el flujo de agua desviado queda con energía disminuida. Una turbina de impulso es aquella en la que la presión del fluido que fluye sobre las palas del rotor es constante y todo el trabajo producido se debe al cambio en la energía cinética del fluido.

Antes de golpear las palas de la turbina, la presión del agua ( energía potencial ) se convierte en energía cinética mediante una boquilla y se concentra en la turbina. No se produce ningún cambio de presión en las palas de la turbina y la turbina no requiere una carcasa para funcionar.

La segunda ley de Newton describe la transferencia de energía en turbinas de impulso.

Las turbinas de impulso se utilizan a menudo en aplicaciones de altura muy alta (>300 m/1000 pies).

La potencia disponible en una corriente es;

dónde:

Algunas turbinas hidráulicas están diseñadas para energía hidroeléctrica de almacenamiento por bombeo. Pueden invertir el flujo y funcionar como una bomba [1] para llenar un depósito alto durante las horas de menor demanda eléctrica y luego volver a una turbina hidráulica para generar energía durante la demanda eléctrica máxima. Este tipo de turbina suele tener un diseño de turbina Deriaz o Francis .

Este tipo de sistema se utiliza en El Hierro, una de las Islas Canarias: "Cuando la producción eólica supera la demanda, el exceso de energía bombea agua desde un depósito inferior en el fondo de un cono volcánico a un depósito superior en la cima del volcán 700 metros sobre el nivel del mar. El embalse inferior almacena 150.000 metros cúbicos de agua. El agua almacenada actúa como una batería. La capacidad máxima de almacenamiento es de 270 MWh. Cuando la demanda aumenta y no hay suficiente energía eólica, el agua se entregará a cuatro centrales hidroeléctricas. turbinas con una capacidad total de 11 MW." [17] [18]

Las grandes turbinas hidráulicas modernas funcionan con eficiencias mecánicas superiores al 90%.

.jpg/440px-Raccoon_Mountain_Pumped-Storage_Plant_(08).jpg)

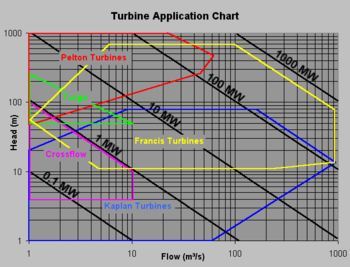

La selección de la turbina se basa en la altura de agua disponible y menos en el caudal disponible. En general, las turbinas de impulso se utilizan para sitios de alta caída y las turbinas de reacción se usan para sitios de baja caída . Las turbinas Kaplan con paso de pala ajustable están bien adaptadas a amplios rangos de condiciones de flujo o altura, ya que su máxima eficiencia se puede lograr en una amplia gama de condiciones de flujo.

Las turbinas pequeñas (en su mayoría de menos de 10 MW) pueden tener ejes horizontales, e incluso turbinas de tipo bulbo bastante grandes, de hasta 100 MW aproximadamente, pueden ser horizontales. Las máquinas Francis y Kaplan muy grandes suelen tener ejes verticales porque aprovechan mejor la altura disponible y hacen que la instalación de un generador sea más económica. Las ruedas Pelton pueden ser máquinas de eje vertical u horizontal porque el tamaño de la máquina es mucho menor que el cabezal disponible. Algunas turbinas de impulso utilizan múltiples chorros por rodete para equilibrar el empuje del eje. Esto también permite el uso de un rodete de turbina más pequeño, lo que puede reducir los costos y las pérdidas mecánicas.

La velocidad específica de una turbina caracteriza la forma de la turbina de una manera que no está relacionada con su tamaño. Esto permite escalar un nuevo diseño de turbina a partir de un diseño existente de rendimiento conocido. La velocidad específica es también el criterio principal para hacer coincidir un sitio hidroeléctrico específico con el tipo de turbina correcto. La velocidad específica es la velocidad con la que gira la turbina para una descarga particular Q, con altura unitaria y, por lo tanto, es capaz de producir potencia unitaria.

Las leyes de afinidad permiten predecir la producción de una turbina basándose en pruebas de modelos. Se puede probar una réplica en miniatura de un diseño propuesto, de aproximadamente un pie (0,3 m) de diámetro, y aplicar las mediciones de laboratorio a la aplicación final con gran confianza. Las leyes de afinidad se derivan exigiendo similitud entre el modelo de prueba y la aplicación.

El flujo a través de la turbina se controla mediante una válvula grande o mediante compuertas dispuestas alrededor del exterior del rodete de la turbina. La altura diferencial y el flujo se pueden trazar para varios valores diferentes de apertura de compuerta, lo que produce un diagrama de colinas que se utiliza para mostrar la eficiencia de la turbina en diferentes condiciones.

La velocidad descontrolada de una turbina hidráulica es su velocidad a pleno caudal y sin carga en el eje. La turbina estará diseñada para sobrevivir a las fuerzas mecánicas de esta velocidad. El fabricante proporcionará la clasificación de velocidad fuera de control.

Desde mediados del siglo XVIII se han utilizado diferentes diseños de gobernadores para controlar las velocidades de las turbinas hidráulicas. Durante los primeros 100 años de controles de velocidad de las turbinas hidráulicas se utilizaron diversos sistemas flyball , o reguladores de primera generación. En los primeros sistemas de flyball, el componente de flyball contrarrestado por un resorte actuaba directamente sobre la válvula de la turbina o la compuerta para controlar la cantidad de agua que ingresa a las turbinas. Los sistemas más nuevos con gobernadores mecánicos comenzaron alrededor de 1880. Uno de los primeros gobernadores mecánicos es un servomecanismo que comprende una serie de engranajes que utilizan la velocidad de la turbina para impulsar la bola de vuelo y la potencia de la turbina para impulsar el mecanismo de control. Se continuó mejorando la amplificación de potencia de los reguladores mecánicos mediante el uso de engranajes y el comportamiento dinámico. En 1930, los gobernadores mecánicos tenían muchos parámetros que podían configurarse en el sistema de retroalimentación para controles precisos. A finales del siglo XX, los gobernadores electrónicos y los sistemas digitales comenzaron a reemplazar a los gobernadores mecánicos. En los gobernadores electrónicos, también conocidos como gobernadores de segunda generación, el flyball fue reemplazado por un sensor de velocidad de rotación pero los controles aún se realizaban a través de sistemas analógicos . En los sistemas modernos, también conocidos como gobernadores de tercera generación, los controles se realizan digitalmente mediante algoritmos que se programan en la computadora del gobernador. [20]

Una compuerta , o paleta guía , es un componente de las turbinas hidráulicas para controlar el flujo de agua que ingresa a la turbina. Una serie de pequeñas aberturas de las compuertas rodean la turbina. Cuando las compuertas se abren más, fluirá más agua hacia el rodete de la turbina, lo que resulta en una mayor producción de energía. El control de la apertura y cierre de la compuerta permitirá controlar la energía de salida generada por las turbinas para que coincida con los niveles de energía de salida deseados. [21]

Dado que las palas de una turbina hidráulica están constantemente expuestas al agua y a fuerzas dinámicas, deben tener una alta resistencia a la corrosión y solidez. El material más común utilizado en superposiciones sobre rodetes de acero al carbono en turbinas hidráulicas son aleaciones de acero austenítico que tienen entre un 17% y un 20% de cromo para aumentar la estabilidad de la película, lo que mejora la resistencia a la corrosión acuosa. El contenido de cromo en estas aleaciones de acero excede el mínimo del 12% de cromo requerido para exhibir cierta resistencia a la corrosión atmosférica. Tener una mayor concentración de cromo en las aleaciones de acero permite una vida útil mucho más larga de las palas de la turbina. Actualmente, las palas están hechas de aceros inoxidables martensíticos que tienen una alta resistencia en comparación con los aceros inoxidables austeníticos en un factor de 2. [22] Además de la resistencia a la corrosión y la resistencia como criterios para la selección del material, la soldabilidad y la densidad de las palas de la turbina. Una mayor capacidad de soldadura permite una reparación más fácil de las palas de la turbina. Esto también permite una mayor calidad de soldadura, lo que resulta en una mejor reparación. Seleccionar un material con baja densidad es importante para lograr una mayor eficiencia porque las hojas más livianas giran más fácilmente. El material más común utilizado en las palas de las turbinas Kaplan son las aleaciones de acero inoxidable (SS). Las aleaciones de acero inoxidable martensítico tienen secciones más delgadas y de alta resistencia que el acero al carbono estándar y una masa reducida que mejora las condiciones de flujo hidrodinámico y la eficiencia de la turbina hidráulica. [22] Se ha demostrado que el SS(13Cr-4Ni) tiene una resistencia mejorada a la erosión en todos los ángulos de ataque mediante el proceso de granallado con láser . [23] Es importante minimizar la erosión para mantener altas eficiencias porque la erosión impacta negativamente el perfil hidráulico de las palas, lo que reduce la relativa facilidad de rotación. [24]

Las turbinas están diseñadas para funcionar durante décadas con muy poco mantenimiento de los elementos principales; Los intervalos de revisión son del orden de varios años. El mantenimiento de los patines y de las piezas expuestas al agua incluye la retirada, inspección y reparación de las piezas desgastadas.

El desgaste normal incluye corrosión por picaduras por cavitación , agrietamiento por fatiga y abrasión por sólidos suspendidos en el agua. Los elementos de acero se reparan mediante soldadura, normalmente con varillas de acero inoxidable . Las áreas dañadas se cortan o pulen y luego se sueldan de nuevo a su perfil original o mejorado. A los rodetes de turbinas antiguos se les puede agregar una cantidad significativa de acero inoxidable de esta manera al final de su vida útil. Se pueden utilizar procedimientos de soldadura elaborados para lograr reparaciones de la más alta calidad. [25]

Otros elementos que requieren inspección y reparación durante las revisiones incluyen cojinetes , caja de empaque y camisas de eje, servomotores, sistemas de enfriamiento para cojinetes y bobinas del generador, anillos de sello, elementos de conexión de compuerta y todas las superficies. [26]

Las turbinas hidráulicas generalmente se consideran productoras de energía limpia, ya que la turbina prácticamente no provoca cambios en el agua. Utilizan una fuente de energía renovable y están diseñados para funcionar durante décadas. Producen cantidades significativas del suministro eléctrico mundial.

Históricamente también ha habido consecuencias negativas, principalmente asociadas con las represas que normalmente se necesitan para la producción de energía. Las represas alteran la ecología natural de los ríos, matando potencialmente a los peces, deteniendo las migraciones y alterando los medios de vida de las personas. Por ejemplo, las tribus nativas americanas del noroeste del Pacífico se basaban en la pesca del salmón , pero la construcción agresiva de represas destruyó su forma de vida. Las represas también causan consecuencias menos obvias, pero potencialmente graves, que incluyen una mayor evaporación del agua (especialmente en regiones áridas), acumulación de sedimentos detrás de la represa y cambios en la temperatura del agua y los patrones de flujo. En Estados Unidos ahora es ilegal bloquear la migración de peces, por ejemplo del esturión blanco en América del Norte , por lo que los constructores de represas deben proporcionar escaleras para peces .

Como resultado de las pruebas de modelos experimentales, ha habido un desarrollo gradual y progresivo en la uniformidad de las ruedas hidráulicas y sus patrones desde que se abrió el canal de pruebas de Holyoke, que no existía antes de esa época, por lo que las ruedas en la actualidad. son más uniformes en los Estados Unidos.

He llamado al canal de pruebas de Holyoke el primer laboratorio hidráulico moderno. Existieron antes de 1881, pero eran de dimensiones tan modestas o diminutas que no lograron producir resultados adecuados, ciertamente, a la práctica moderna.

[El artículo] reproduce una carta de Herschel al fallecido Dr. Unwin describiendo su invención del medidor Venturi. La carta está fechada el 5 de junio de 1888 y está dirigida desde la oficina del ingeniero hidráulico de Holyoke Water Power Co., Massachusetts. En su carta, Herschel dice que probó un medidor Venturi de una pulgada, bajo una altura de 210 pies: "Estoy Ahora estoy convencido de que aquí hay un principio nuevo y lleno de significado que se puede aplicar al arte de medir fluidos, incluidos fluidos como aire comprimido, gases de iluminación o combustibles, vapor, etc. Además, que la forma del medidor debe ser de trompeta. en ambas direcciones; un medidor de este tipo medirá los volúmenes que fluyen en cualquier dirección, lo que en ciertas localidades se convierte en un atributo útil...'