Una membrana es una barrera selectiva; permite que algunas cosas pasen pero detiene otras. Estas cosas pueden ser moléculas , iones u otras partículas pequeñas. Las membranas se pueden clasificar generalmente en membranas sintéticas y membranas biológicas . [1] Las membranas biológicas incluyen membranas celulares (cubiertas externas de células u orgánulos que permiten el paso de ciertos constituyentes); [2] membranas nucleares , que recubren el núcleo de una célula; y membranas tisulares, como mucosas y serosas . Las membranas sintéticas son fabricadas por humanos para su uso en laboratorios e industrias (como plantas químicas ).

Este concepto de membrana se conoce desde el siglo XVIII, pero se utilizó poco fuera del laboratorio hasta el final de la Segunda Guerra Mundial. El suministro de agua potable en Europa se vio comprometido por la guerra y se utilizaron filtros de membrana para comprobar la seguridad del agua. Sin embargo, debido a la falta de fiabilidad, el funcionamiento lento, la selectividad reducida y los costes elevados, las membranas no se explotaron ampliamente. El primer uso de membranas a gran escala fue con tecnologías de microfiltración y ultrafiltración . Desde los años 1980, estos procesos de separación, junto con la electrodiálisis , se utilizan en grandes plantas y hoy en día varias empresas con experiencia atienden el mercado. [3]

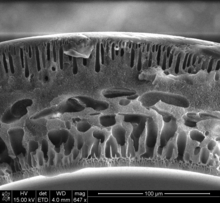

El grado de selectividad de una membrana depende del tamaño de los poros de la misma. Dependiendo del tamaño de los poros, se pueden clasificar en membranas de microfiltración (MF), ultrafiltración (UF), nanofiltración (NF) y ósmosis inversa (RO). Las membranas también pueden ser de varios espesores, con estructura homogénea o heterogénea. Las membranas pueden ser neutras o cargadas y el transporte de partículas puede ser activo o pasivo . Esto último puede verse facilitado por la presión , la concentración , los gradientes químicos o eléctricos del proceso de membrana.

La microfiltración elimina partículas de más de 0,08-2 µm y opera dentro de un rango de 7-100 kPa. [4] La microfiltración se utiliza para eliminar sólidos suspendidos (SS) residuales, eliminar bacterias con el fin de acondicionar el agua para una desinfección eficaz y como paso previo al tratamiento para la ósmosis inversa. [5]

Un desarrollo relativamente reciente son los biorreactores de membrana (MBR), que combinan microfiltración y un biorreactor para el tratamiento biológico.

La ultrafiltración elimina partículas superiores a 0,005-2 µm y opera dentro de un rango de 70-700 kPa. [4] La ultrafiltración se utiliza para muchas de las mismas aplicaciones que la microfiltración. También se han utilizado algunas membranas de ultrafiltración para eliminar compuestos disueltos de alto peso molecular, como proteínas y carbohidratos. Además, pueden eliminar virus y algunas endotoxinas.

La nanofiltración también se conoce como RO "suelta" y puede rechazar partículas de menos de 0,002 µm. La nanofiltración se utiliza para la eliminación de componentes disueltos seleccionados de las aguas residuales. NF se desarrolla principalmente como un proceso de ablandamiento de membranas que ofrece una alternativa al ablandamiento químico.

Asimismo, la nanofiltración se puede utilizar como pretratamiento antes de la ósmosis inversa dirigida. Los principales objetivos del pretratamiento de la NF son: [6] (1). minimizar la contaminación microbiana y de partículas de las membranas de RO mediante la eliminación de la turbidez y las bacterias, (2) prevenir la incrustación mediante la eliminación de los iones de dureza, (3) reducir la presión operativa del proceso de RO mediante la reducción de los sólidos disueltos totales (TDS) del agua de alimentación ) concentración.

La ósmosis inversa se utiliza habitualmente para la desalinización. Además, la OI se utiliza comúnmente para la eliminación de componentes disueltos de las aguas residuales que quedan después de un tratamiento avanzado con microfiltración. La OI excluye los iones pero requiere altas presiones para producir agua desionizada (850–7000 kPa). La RO es la tecnología de desalinización más utilizada debido a su simplicidad de uso y costos de energía relativamente bajos en comparación con la destilación, que utiliza tecnología basada en procesos térmicos. Tenga en cuenta que las membranas de OI eliminan los componentes del agua a nivel iónico. Para ello, la mayoría de los sistemas de OI actuales utilizan un compuesto de película fina (TFC), que consta principalmente de tres capas: una capa de poliamida, una capa de polisulfona y una capa de poliéster. [7]

Una clase emergente de membranas se basa en canales de nanoestructura para separar materiales a escala molecular . Estos incluyen membranas de nanotubos de carbono , membranas de grafeno , membranas hechas de polímeros de microporosidad intrínseca (PIMS) y membranas que incorporan estructuras organometálicas (MOF). Estas membranas se pueden utilizar para separaciones selectivas por tamaño, como la nanofiltración y la ósmosis inversa, pero también para separaciones selectivas por adsorción, como olefinas a partir de parafinas y alcoholes a partir de agua, que tradicionalmente han requerido una destilación costosa y que requiere mucha energía .

En el campo de las membranas, el término módulo se utiliza para describir una unidad completa compuesta por las membranas, la estructura de soporte de presión, la entrada de alimentación, las corrientes de permeado y retenido de salida y una estructura de soporte general. Los principales tipos de módulos de membrana son:

Los elementos clave de cualquier proceso de membrana relacionados con la influencia de los siguientes parámetros en el flujo general del permeado son:

El flujo total de permeado de un sistema de membrana viene dado por la siguiente ecuación:

Donde Qp es el caudal de la corriente de permeado [kg·s −1 ], F w es el caudal de agua [kg·m −2 ·s −1 ] y A es el área de la membrana [m 2 ]

La permeabilidad (k) [m·s −2 ·bar −1 ] de una membrana viene dada por la siguiente ecuación:

La presión transmembrana (TMP) viene dada por la siguiente expresión:

donde P TMP es la presión transmembrana [kPa], P f la presión de entrada de la corriente de alimentación [kPa]; P c la presión de la corriente de concentrado [kPa]; P p la presión de la corriente de permeado [kPa].

El rechazo (r) podría definirse como el número de partículas que se han eliminado del agua de alimentación.

Las ecuaciones de balance de masa correspondientes son:

Para controlar el funcionamiento de un proceso de membrana, se pueden utilizar dos modos, relacionados con el flujo y el TMP. Estos modos son (1) TMP constante y (2) flujo constante.

Los modos de operación se verán afectados cuando los materiales rechazados y las partículas del retenido tiendan a acumularse en la membrana. A un TMP dado, el flujo de agua a través de la membrana disminuirá y a un flujo dado, el TMP aumentará, reduciendo la permeabilidad (k). Este fenómeno se conoce como incrustación y es la principal limitación para la operación del proceso de membrana.

Se pueden utilizar dos modos de funcionamiento para membranas. Estos modos son:

La filtración conduce a un aumento de la resistencia al flujo. En el caso del proceso de filtración sin salida, la resistencia aumenta según el espesor de la torta formada sobre la membrana. Como consecuencia, la permeabilidad (k) y el flujo disminuyen rápidamente, proporcionalmente a la concentración de sólidos [1] y, por tanto, requiere una limpieza periódica.

Para procesos de flujo cruzado, la deposición de material continuará hasta que las fuerzas de la torta de unión a la membrana sean equilibradas por las fuerzas del fluido. En este punto, la filtración de flujo cruzado alcanzará una condición de estado estacionario [2] y, por lo tanto, el flujo permanecerá constante con el tiempo. Por tanto, esta configuración exigirá menos limpieza periódica.

El ensuciamiento se puede definir como la posible deposición y acumulación de constituyentes en la corriente de alimentación de la membrana. La pérdida del rendimiento de RO puede resultar de una contaminación orgánica y/o inorgánica irreversible y de una degradación química de la capa de membrana activa. El ensuciamiento microbiológico, generalmente definido como la consecuencia de la adhesión irreversible y el crecimiento de células bacterianas en la membrana, es también una razón común para desechar las membranas viejas. En las plantas desalinizadoras se utiliza ampliamente una variedad de soluciones oxidantes, agentes limpiadores y antiincrustantes, y su exposición repetitiva e incidental puede afectar negativamente a las membranas, generalmente a través de la disminución de su eficiencia de rechazo. [11]

El ensuciamiento puede tener lugar a través de varios mecanismos fisicoquímicos y biológicos que están relacionados con el aumento de la deposición de material sólido sobre la superficie de la membrana. Los principales mecanismos por los que se puede producir el ensuciamiento son:

Dado que la incrustación es una consideración importante en el diseño y operación de sistemas de membranas, ya que afecta las necesidades de pretratamiento, los requisitos de limpieza, las condiciones de operación, el costo y el rendimiento, se debe prevenir y, si es necesario, eliminar. Optimizar las condiciones de operación es importante para evitar incrustaciones. Sin embargo, si ya se ha producido suciedad, se debe eliminar mediante limpieza física o química.

Las técnicas de limpieza física para membranas incluyen la relajación de la membrana y el retrolavado de la membrana .

Limpieza quimica . La efectividad de la relajación y el retrolavado disminuirán con el tiempo de operación a medida que se acumulen incrustaciones más irreversibles en la superficie de la membrana. Por lo tanto, además de la limpieza física, también se puede recomendar una limpieza química. Incluye:

Optimización de las condiciones de operación . Se pueden llevar a cabo varios mecanismos para optimizar las condiciones de funcionamiento de la membrana para evitar incrustaciones, por ejemplo:

Alteración de la membrana . Los esfuerzos recientes se han centrado en eliminar las incrustaciones de la membrana alterando la química de la superficie del material de la membrana para reducir la probabilidad de que las incrustaciones se adhieran a la superficie de la membrana. La estrategia química exacta utilizada depende de la química de la solución que se está filtrando. Por ejemplo, las membranas utilizadas en la desalinización podrían hacerse hidrófobas para resistir la acumulación de minerales, mientras que las membranas utilizadas para productos biológicos podrían hacerse hidrófilas para reducir la acumulación de proteínas/orgánicos. De este modo, la modificación de la química de la superficie mediante la deposición de películas finas puede reducir en gran medida la contaminación. Una desventaja del uso de técnicas de modificación es que, en algunos casos, la velocidad de flujo y la selectividad del proceso de membrana pueden verse afectados negativamente. [19]

Una vez que la membrana alcanza una disminución significativa en su rendimiento, se descarta. Los módulos de membranas de RO desechados se clasifican actualmente en todo el mundo como residuos sólidos inertes y, a menudo, se eliminan en vertederos; aunque también se pueden recuperar energéticamente. Sin embargo, durante las últimas décadas se han realizado varios esfuerzos para evitar esto, como la prevención de residuos, la reaplicación directa y formas de reciclaje. En este sentido, las membranas también siguen la jerarquía de gestión de residuos. Esto significa que la acción más preferible es mejorar el diseño de la membrana, lo que conduce a una reducción en el uso en la misma aplicación y la acción menos preferida es su eliminación y vertido [20].

Las membranas de ósmosis inversa tienen algunos desafíos ambientales que deben resolverse para cumplir con los principios de la economía circular. Básicamente tienen una vida útil corta, de 5 a 10 años. En las últimas dos décadas, el número de plantas desaladoras por ósmosis inversa ha aumentado un 70%. El tamaño de estas plantas de ósmosis inversa también ha aumentado significativamente, alcanzando algunas una capacidad de producción superior a los 600.000 m3 de agua al día. Esto supone una generación de 14.000 toneladas de residuos de membranas que acaban en vertederos cada año. Para incrementar la vida útil de una membrana, se desarrollan diferentes métodos de prevención: combinar el proceso de RO con el proceso de pretratamiento para mejorar la eficiencia; desarrollar técnicas antiincrustantes; y desarrollar procedimientos adecuados para la limpieza de las membranas. Los procesos de pretratamiento reducen los costos operativos debido a menores cantidades de aditivos químicos en la alimentación de agua salada y al menor mantenimiento operativo requerido para el sistema de RO. [21]

Se encuentran cuatro tipos de incrustaciones en las membranas de OI: (i) Inorgánicas (precipitación de sal), (ii) Orgánicas, (iii) Coloidales (deposición de partículas en la suspensión) (iv) Microbiológicas (bacterias y hongos). Por lo tanto, una combinación adecuada de procedimientos de pretratamiento y dosificación de productos químicos, así como un plan de limpieza eficiente que aborde estos tipos de incrustaciones, debería permitir el desarrollo de una técnica antiincrustante eficaz.

La mayoría de las plantas limpian sus membranas cada semana (CEB – Chemically Enhanced Backwash). Además de esta limpieza de mantenimiento, se recomienda una limpieza intensiva (CIP), de dos a cuatro veces al año.

La reutilización de membranas de OI incluye la reaplicación directa de módulos en otros procesos de separación con especificaciones menos estrictas. La conversión de la membrana RO TFC a una membrana porosa es posible degradando la densa capa de poliamida. La conversión de membranas de OI mediante tratamiento químico con diferentes soluciones oxidantes tiene como objetivo eliminar la capa activa de la membrana de poliamida, destinada a su reutilización en aplicaciones como MF o UF. Esto provoca una vida útil prolongada de aproximadamente dos años. [22] Un número muy limitado de informes ha mencionado el potencial de la reutilización directa de RO. Los estudios muestran que en una investigación de autopsia se utilizaron la permeabilidad hidráulica, el rechazo de sal, las características morfológicas y topográficas y la microscopía electrónica de barrido de emisión de campo y de fuerza atómica. El rendimiento del antiguo elemento de ósmosis inversa se parecía al de las membranas de nanofiltración (NF), por lo que no fue sorprendente ver el aumento de la permeabilidad de 1,0 a 2,1 L m-2 h-1 bar-1 y la caída en el rechazo de NaCl de >90 % a 35 -50%. [23]

Por otro lado, para maximizar la eficiencia general del proceso, últimamente ha sido una práctica común combinar elementos de OI de diferentes rendimientos dentro del mismo recipiente a presión, lo que se denomina diseño de recipiente multimembrana. En principio, este innovador sistema híbrido recomienda el uso de membranas de alto rechazo y baja productividad en el segmento aguas arriba del tren de filtración, seguidas de membranas de alta productividad y baja energía en la sección aguas abajo. Hay dos formas en las que este diseño puede ayudar: ya sea disminuyendo el uso de energía debido a la disminución de las necesidades de presión o aumentando la producción. Dado que este concepto reduciría la cantidad de módulos y recipientes a presión necesarios para una aplicación determinada, tiene el potencial de reducir significativamente los costos de inversión inicial. Se propone adaptar este concepto original reutilizando internamente membranas de ósmosis inversa más antiguas dentro del mismo recipiente a presión. [24]

El reciclaje de materiales es un término general que implica transformar físicamente el material o sus componentes para que puedan regenerarse en otros productos útiles. Los módulos de membrana son estructuras complejas que constan de varios componentes poliméricos diferentes y, potencialmente, los componentes individuales pueden recuperarse para otros fines. El tratamiento y reciclaje de residuos sólidos plásticos se puede dividir en reciclaje mecánico, reciclaje químico y recuperación de energía.

Características del reciclaje mecánico:

Características del reciclaje químico:

Características de recuperación energética:

Las características distintivas de las membranas son responsables del interés en utilizarlas como operación unitaria adicional para procesos de separación en procesos de fluidos. Algunas ventajas señaladas incluyen: [3]

Las membranas se utilizan con presión como proceso impulsor en la filtración de solutos por membrana y en ósmosis inversa . En la diálisis y la pervaporación, el potencial químico a lo largo de un gradiente de concentración es la fuerza impulsora. Además , la perstracción como proceso de extracción asistido por membrana se basa en el gradiente de potencial químico. Un rompeolas de montículo flexible sumergido como un tipo de uso de membrana se puede emplear para el control de olas en aguas poco profundas como una alternativa avanzada a los diseños sumergidos rígidos convencionales. [26]

Sin embargo, su abrumador éxito en sistemas biológicos no se corresponde con su aplicación. [27] Las principales razones de esto son: