Un tornillo es un elemento de sujeción roscado helicoidalmente externo capaz de apretarse o soltarse mediante una fuerza de torsión ( torsión ) en la cabeza . Los usos más comunes de los tornillos son para mantener juntos objetos y existen muchas formas para una variedad de materiales. Los tornillos pueden insertarse en orificios en piezas ensambladas o un tornillo puede formar su propia rosca. [1] La diferencia entre un tornillo y un perno es que este último está diseñado para apretarse o soltarse mediante torsión de una tuerca .

La cabeza del tornillo en un extremo tiene una ranura fresada que comúnmente requiere una herramienta para transferir la fuerza de torsión. Las herramientas comunes para atornillar incluyen destornilladores , llaves inglesas , monedas y llaves hexagonales . La cabeza suele ser más grande que el cuerpo, lo que proporciona una superficie de apoyo y evita que el tornillo se introduzca más profundamente que su longitud; una excepción es el tornillo de fijación (también conocido como tornillo prisionero ). La parte cilíndrica del tornillo desde la parte inferior de la cabeza hasta la punta se llama vástago ; puede estar total o parcialmente roscado y la distancia entre cada rosca se denomina paso . [2] [3]

La mayoría de los tornillos se aprietan mediante una rotación en el sentido de las agujas del reloj , lo que se denomina rosca a la derecha . [4] [5] Los tornillos con rosca a la izquierda se utilizan en casos excepcionales, como cuando el tornillo estará sujeto a un par de torsión en sentido contrario a las agujas del reloj , lo que tendería a aflojar un tornillo de la derecha. Por esta razón, el pedal del lado izquierdo de una bicicleta tiene una rosca a la izquierda . [6]

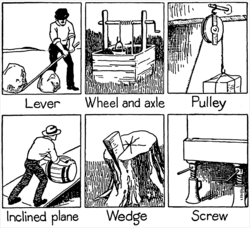

El mecanismo de tornillo es una de las seis máquinas simples clásicas definidas por los científicos del Renacimiento . [7] [8] [9]

Los sujetadores se habían generalizado e incluían conceptos como clavijas y pasadores, cuñas, mortajas y espigas , colas de milano , clavado (con o sin apretar los extremos de los clavos), soldadura de forja y muchos tipos de unión con cordón hecho de cuero o fibra, utilizando muchos tipos de nudos . El tornillo fue una de las últimas máquinas simples en inventarse. [10] Apareció por primera vez en Mesopotamia durante el período neoasirio (911-609) a. C., [11] y luego apareció en el Antiguo Egipto y la Antigua Grecia [12] [13] donde fue descrito por el matemático griego Arquitas de Tarento (428-350 a. C.). En el siglo I a. C., los tornillos de madera se usaban comúnmente en todo el mundo mediterráneo en prensas de tornillo para prensar aceite de oliva de las aceitunas y para prensar el jugo de las uvas en la elaboración del vino . La primera documentación del destornillador se encuentra en el Housebook medieval del castillo de Wolfegg , un manuscrito escrito en algún momento entre 1475 y 1490. [14] Sin embargo, probablemente no se generalizaron hasta después de 1800, una vez que los sujetadores roscados se habían convertido en productos básicos. [15]

Los tornillos metálicos utilizados como elementos de fijación eran poco comunes en Europa antes del siglo XV, si es que se conocían. [16] El tornillo metálico no se convirtió en un elemento de fijación común hasta que se desarrollaron las máquinas herramienta para la producción en masa hacia finales del siglo XVIII. Este desarrollo floreció en las décadas de 1760 y 1770. [17] a lo largo de dos caminos separados que pronto convergieron : [18]

El primer camino fue iniciado por los hermanos Job y William Wyatt de Staffordshire , Reino Unido, [19] quienes patentaron en 1760 una máquina que hoy podríamos llamar una máquina de tornillos de un tipo temprano y profético. Hacía uso de un tornillo de avance para guiar la fresa para producir el paso deseado, [19] y la ranura se cortaba con una lima rotatoria mientras el husillo principal se mantenía quieto (presagiando las herramientas vivas en los tornos 250 años después). No fue hasta 1776 que los hermanos Wyatt pusieron en funcionamiento una fábrica de tornillos para madera. [19] Su empresa fracasó, pero nuevos propietarios pronto la hicieron prosperar, y en la década de 1780 producían 16.000 tornillos al día con solo 30 empleados [20] : el tipo de productividad industrial y volumen de producción que luego se convertiría en característico de la industria moderna, pero que fue revolucionario en ese momento.

Mientras tanto, el fabricante de instrumentos inglés Jesse Ramsden (1735-1800) estaba trabajando en la fabricación de herramientas y la fabricación de instrumentos del problema del corte de tornillos, y en 1777 inventó el primer torno de corte de tornillos satisfactorio . [21] El ingeniero británico Henry Maudslay (1771-1831) ganó fama al popularizar tales tornos con sus tornos de corte de tornillos de 1797 y 1800, que contenían la trifecta de tornillo de avance, soporte deslizante y tren de engranajes de cambio, todos en las proporciones adecuadas para el mecanizado industrial. En cierto sentido, unificó los caminos de los Wyatt y Ramsden e hizo por los tornillos para máquinas lo que ya se había hecho por los tornillos para madera, es decir, una facilitación significativa de la producción que estimuló la mercantilización . Su empresa siguió siendo líder en máquinas herramienta durante décadas después. Una cita errónea de James Nasmyth popularizó la idea de que Maudslay había inventado el portaherramientas, pero esto era incorrecto; sin embargo, sus tornos ayudaron a popularizarlo. [ cita requerida ]

Estos avances de la era 1760-1800, con los Wyatt y Maudslay como posiblemente los impulsores más importantes, provocaron un gran aumento en el uso de sujetadores roscados. La estandarización de las formas de rosca comenzó casi de inmediato, pero no se completó rápidamente; ha sido un proceso en evolución desde entonces. Las mejoras posteriores a la producción en masa de tornillos continuaron haciendo bajar cada vez más los precios unitarios durante las décadas siguientes, a lo largo del siglo XIX. [22] La producción en masa de tornillos para madera (tornillos de metal para fijar madera) en una máquina herramienta especializada, de un solo propósito y de producción en gran volumen; y la producción de bajo número, al estilo de la sala de herramientas , de tornillos o pernos para máquinas (rosca en V) con fácil selección entre varios pasos (lo que el maquinista necesitara en un día determinado).

En 1821, Hardman Philips construyó la primera fábrica de tornillos de Estados Unidos (en el arroyo Moshannon, cerca de Philipsburg ) para la fabricación de tornillos de metal sin punta. Un experto en la fabricación de tornillos, Thomas Lever, fue traído desde Inglaterra para dirigir la fábrica. La fábrica utilizaba vapor y energía hidráulica, con carbón de madera dura como combustible. Los tornillos se fabricaban con alambre preparado mediante un "aparato de laminación y trefilado" a partir de hierro fabricado en una forja cercana. La fábrica de tornillos no fue un éxito comercial; finalmente fracasó debido a la competencia de los tornillos de punta de barrena, de menor costo, y cesó sus operaciones en 1836. [23]

El desarrollo americano del torno de torreta (década de 1840) y de las máquinas automáticas para tornillos derivadas de él (década de 1870) redujo drásticamente el costo unitario de los sujetadores roscados al automatizar cada vez más el control de la máquina herramienta. Esta reducción de costos estimuló un uso cada vez mayor de tornillos. [ cita requerida ]

A lo largo del siglo XIX, las formas más comúnmente utilizadas de cabeza de tornillo (es decir, tipos de accionamiento ) eran ranuras rectas simples de llave interna y cuadrados y hexágonos de llave externa. Estos eran fáciles de mecanizar y servían adecuadamente para la mayoría de las aplicaciones. Rybczynski describe una oleada de patentes para tipos de accionamiento alternativos en la década de 1860 a 1890, [24] pero explica que estos fueron patentados pero no fabricados debido a las dificultades y el gasto que implicaba hacerlo en ese momento. En 1908, el canadiense PL Robertson fue el primero en hacer que el accionamiento de dado cuadrado de llave interna fuera una realidad práctica al desarrollar el diseño correcto (ángulos de conicidad leves y proporciones generales) para permitir que la cabeza se estampara de manera fácil pero exitosa, con el metal conformado en frío como se desea en lugar de ser cortado o desplazado de formas no deseadas. [24] La fabricación práctica del accionamiento hexagonal de llave interna ( dado hexagonal ) siguió poco después en 1911. [25] [26]

A principios de la década de 1930, el estadounidense Henry F. Phillips popularizó el tornillo de cabeza Phillips , con un accionamiento interno en forma de cruz. [27] Posteriormente se desarrollaron tornillos de cabeza mejorada, más compatibles con destornilladores que no tenían el tamaño de cabeza exactamente correcto: Pozidriv y Supadriv . Los tornillos y destornilladores Phillips son hasta cierto punto compatibles con los de los tipos más nuevos, pero con el riesgo de dañar las cabezas de los tornillos bien apretados.

La estandarización de las formas de las roscas mejoró aún más a fines de la década de 1940, cuando se definieron la rosca métrica ISO y el estándar de rosca unificado. [ cita requerida ]

Los tornillos de precisión, para controlar el movimiento en lugar de la sujeción, se desarrollaron a principios del siglo XIX y representaron uno de los avances técnicos centrales, junto con las superficies planas, que posibilitaron la revolución industrial . [28] Son componentes clave de los micrómetros y tornos.

Hay tres pasos en la fabricación de un tornillo: encabezamiento , laminado de rosca y recubrimiento . Los tornillos normalmente se fabrican a partir de alambre , que se suministra en bobinas grandes, o de barras redondas para tornillos más grandes. Luego, el alambre o la varilla se corta a la longitud adecuada para el tipo de tornillo que se está fabricando; esta pieza de trabajo se conoce como pieza bruta . Luego, se encabeza en frío , que es un proceso de trabajo en frío . El encabezamiento produce la cabeza del tornillo. La forma de la matriz en la máquina dicta qué características se presionan en la cabeza del tornillo; por ejemplo, un tornillo de cabeza plana utiliza una matriz plana. Para formas más complicadas, se requieren dos procesos de encabezamiento para obtener todas las características en la cabeza del tornillo. Este método de producción se utiliza porque el encabezamiento tiene una tasa de producción muy alta y prácticamente no produce material de desecho. Los tornillos de cabeza ranurada requieren un paso adicional para cortar la ranura en la cabeza; esto se hace en una máquina ranuradora . Estas máquinas son esencialmente fresadoras simplificadas diseñadas para procesar la mayor cantidad posible de piezas brutas.

Luego, las piezas en bruto se pulen [ cita requerida ] nuevamente antes de enhebrarlas. Las roscas generalmente se producen mediante laminado de roscas ; sin embargo, algunas se cortan . Luego, la pieza de trabajo se termina en un tambor con medios de madera y cuero para realizar la limpieza y el pulido finales. [ cita requerida ] Para la mayoría de los tornillos, se aplica un recubrimiento, como galvanoplastia con zinc ( galvanización ) o aplicación de óxido negro , para evitar la corrosión.

Los sujetadores roscados tienen un vástago cónico o un vástago no cónico. Los sujetadores con vástagos cónicos están diseñados para introducirse en un sustrato directamente o en un orificio guía en un sustrato, y la mayoría se clasifican como tornillos. Las roscas de acoplamiento se forman en el sustrato a medida que se introducen estos sujetadores. Los sujetadores con un vástago no cónico generalmente están diseñados para acoplarse con una tuerca o para introducirse en un orificio roscado, y la mayoría se clasificarían como pernos , aunque algunos son formadores de rosca (por ejemplo, taptite ) y algunas autoridades tratarían a algunos como tornillos cuando se usan con un sujetador con rosca hembra que no sea una tuerca.

Los tornillos para chapa metálica no tienen la ranura que elimina las virutas de los tornillos autorroscantes. Sin embargo, algunos vendedores mayoristas no distinguen entre los dos tipos. [29]

Un tornillo para madera es un tornillo de metal que se utiliza para fijar la madera, con una punta afilada y una rosca cónica diseñada para cortar su propia rosca en la madera. Algunos tornillos se introducen en madera intacta; los tornillos más grandes generalmente se introducen en un orificio más estrecho que la rosca del tornillo y cortan la rosca en la madera. Los primeros tornillos para madera se fabricaban a mano, con una serie de limas, cinceles y otras herramientas de corte, y estos se pueden detectar fácilmente notando el espaciado y la forma irregulares de las roscas, así como las marcas de lima que quedan en la cabeza del tornillo y en el área entre las roscas. Muchos de estos tornillos tenían un extremo romo, careciendo por completo de la punta afilada y cónica de casi todos los tornillos para madera modernos. [30] Algunos tornillos para madera se fabricaban con troqueles de corte ya a fines del siglo XVIII (posiblemente incluso antes de 1678, cuando el contenido del libro se publicó por primera vez en partes). [31] Finalmente, se utilizaron tornos para fabricar tornillos para madera, y la primera patente se registró en 1760 en Inglaterra. [30] Durante la década de 1850, se desarrollaron herramientas de estampación para proporcionar una rosca más uniforme y consistente. Los tornillos fabricados con estas herramientas tienen valles redondeados con roscas afiladas y ásperas. [32] [33]

Cuando las máquinas para tornear tornillos eran de uso común, la mayoría de los tornillos para madera disponibles comercialmente se producían con este método. Estos tornillos para madera cortados son casi invariablemente cónicos, e incluso cuando el vástago cónico no es obvio, se pueden distinguir porque las roscas no se extienden más allá del diámetro del vástago. Estos tornillos se instalan mejor después de perforar un orificio piloto con una broca cónica. La mayoría de los tornillos para madera modernos, excepto los fabricados en latón, se forman en máquinas laminadoras de roscas. Estos tornillos tienen un diámetro constante y roscas con un diámetro mayor que el vástago y son más resistentes porque el proceso de laminado no corta la veta del metal. [ cita requerida ]

Un tornillo autorroscante está diseñado para cortar su propia rosca, generalmente en un metal o plástico bastante blando, de la misma manera que un tornillo para madera (los tornillos para madera en realidad son autorroscantes, pero no se los denomina como tales).

Las normas ASME especifican una variedad de tornillos para máquinas (también conocidos como pernos para estufas [ cita requerida ] ) [34] en diámetros que van hasta 0,75 pulgadas (19,05 mm).

Un tornillo o perno para máquina es generalmente un sujetador más pequeño (menos de 1 ⁄ 4 de pulgada (6,35 mm) de diámetro) roscado en toda la longitud de su vástago que generalmente tiene un tipo de accionamiento empotrado (ranurado, Phillips, etc.), generalmente destinado a atornillarse en una rosca preformada, ya sea una tuerca o un orificio roscado (roscado), a diferencia de un tornillo para madera o autorroscante. Los tornillos para máquina también se fabrican con cabezas huecas (ver arriba), a menudo denominados tornillos para máquina de cabeza hueca.

La norma ASME B18.2.1-1996 especifica tornillos de cabeza hexagonal cuyo rango de tamaño es de 0,25 a 3 pulgadas (6,35 a 76,20 mm) de diámetro . En 1991, en respuesta a una afluencia de sujetadores falsificados, el Congreso aprobó la PL 101-592, [35] la "Ley de calidad de sujetadores". Como resultado, el comité ASME B18 reescribió la B18.2.1, [36] cambiando el nombre de los pernos hexagonales terminados a tornillo de cabeza hexagonal , un término que había existido en el uso común mucho antes, pero que ahora también se estaba codificando como un nombre oficial para la norma ASME B18.

Los pernos de orejeta y de cabeza son otros términos que se refieren a elementos de fijación que están diseñados para enroscarse en un orificio roscado que forma parte del conjunto y, por lo tanto, según la distinción del Manual de maquinaria, serían tornillos. En este caso, los términos comunes difieren de la distinción del Manual de maquinaria . [37] [38]

.jpg/440px-Lag_screw_(05).jpg)

Los tirafondos (EE. UU.) o tirafondos (Reino Unido, Australia y Nueva Zelanda) (también denominados pernos tirafondo o pernos tirafondo , aunque este es un nombre inapropiado ) o tornillo de madera francés (Escandinavia) son tornillos grandes para madera. Los tirafondos se utilizan para unir marcos de madera, para unir patas de maquinaria a pisos de madera y para otras aplicaciones de carpintería pesada. El modificador atributivo lag proviene de un uso principal temprano de tales sujetadores: la fijación de tirafondos como duelas de barriles y otras piezas similares. Estos sujetadores son "tornillos" según los criterios del Manual de maquinaria , y el término obsoleto "perno tirafondo" ha sido reemplazado por "tornillo tirafondo" en el Manual . [39] Sin embargo, según la tradición, muchos comerciantes continúan refiriéndose a ellos como "pernos", porque, al igual que los pernos de cabeza, son grandes, con cabezas hexagonales o cuadradas que requieren una llave, un dado o una broca especializada para girar.

La cabeza es típicamente un hexágono externo. Los tirafondos de cabeza hexagonal métrica están cubiertos por la norma DIN 571. Los tirafondos de cabeza cuadrada y hexagonal en pulgadas están cubiertos por la norma ASME B18.2.1. Un tirafondo típico puede tener un diámetro de entre 4 y 20 mm o de n.° 10 a 1,25 pulgadas (4,83 a 31,75 mm), y longitudes de entre 16 y 200 mm o de 1 ⁄ 4 a 6 pulgadas (6,35 a 152,40 mm) o más, con las roscas gruesas de un tornillo para madera o de un tornillo para chapa metálica (pero más grandes). Los materiales suelen ser un sustrato de acero al carbono con un revestimiento de galvanización de zinc (para resistencia a la corrosión). El revestimiento de zinc puede ser de color amarillo brillante (electrochapado) o gris opaco ( galvanizado por inmersión en caliente ).

Los tornillos para huesos se utilizan en medicina para asegurar huesos rotos en seres humanos y animales vivos. Al igual que en la industria aeroespacial y la energía nuclear, el uso médico implica el uso de la más alta tecnología en materia de fijaciones; se requiere un excelente rendimiento, durabilidad y calidad, lo que se refleja en los precios. Los tornillos para huesos suelen estar hechos de acero inoxidable o titanio relativamente no reactivo y suelen tener características avanzadas, como roscas cónicas, roscas de entrada múltiple, canulación (núcleo hueco) y tipos de tornillos patentados , algunos de los cuales no se encuentran fuera de estas aplicaciones.

Existen distintas formas de cabezas de tornillos. Algunas variedades de tornillos se fabrican con una cabeza que se desprende cuando se aplica el par de torsión adecuado para evitar que se desprenda después de la instalación, a menudo para evitar la manipulación.

Las normas internacionales para sujetadores con rosca externa métrica son ISO 898-1 para clases de propiedad producidas a partir de aceros al carbono e ISO 3506-1 para clases de propiedad producidas a partir de aceros resistentes a la corrosión.

Existen muchas normas que regulan las propiedades mecánicas y materiales de los sujetadores roscados externamente de tamaño imperial. Algunas de las normas de consenso más comunes para los grados producidos a partir de aceros al carbono son ASTM A193, ASTM A307, ASTM A354, ASTM F3125 y SAE J429. Algunas de las normas de consenso más comunes para los grados producidos a partir de aceros resistentes a la corrosión son ASTM F593 y ASTM A193.

La herramienta manual que se utiliza para introducir la mayoría de los tornillos se llama destornillador . Una herramienta eléctrica que hace el mismo trabajo es un destornillador eléctrico ; los taladros eléctricos también se pueden utilizar con accesorios para atornillar. Cuando la fuerza de sujeción de la unión atornillada es crítica, se utilizan destornilladores con medición y limitación de par para garantizar que el tornillo desarrolle una fuerza suficiente pero no excesiva. La herramienta manual para introducir sujetadores roscados de cabeza hexagonal es una llave inglesa (uso en el Reino Unido) o una llave inglesa (uso en los EE. UU.), mientras que un aprietatuercas se utiliza con un destornillador eléctrico.

Los tornillos modernos emplean una amplia variedad de diseños de destornilladores , cada uno de los cuales requiere un tipo diferente de herramienta para introducirlos o extraerlos. Los destornilladores más comunes son los de ranura y Phillips en los EE. UU.; los hexagonales, Robertson y Torx también son comunes en algunas aplicaciones, y Pozidriv ha reemplazado casi por completo a Phillips en Europa. [ cita requerida ] Algunos tipos de destornilladores están destinados al ensamblaje automático en la producción en masa de artículos como automóviles. Se pueden utilizar tipos de destornilladores más exóticos en situaciones en las que la manipulación no es deseable, como en el caso de electrodomésticos que no deben ser reparados por un reparador doméstico.

Existen muchos sistemas para especificar las dimensiones de los tornillos, pero en gran parte del mundo la serie preferida de roscas métricas ISO ha desplazado a muchos sistemas más antiguos. Otros sistemas relativamente comunes incluyen la norma británica Whitworth , el sistema BA (Asociación Británica) y la norma unificada de roscas .

Los principios básicos de la rosca de tornillo métrica ISO se definen en la norma internacional ISO 68-1 y las combinaciones preferidas de diámetro y paso se enumeran en ISO 261. El subconjunto más pequeño de combinaciones de diámetro y paso que se utilizan comúnmente en tornillos, tuercas y pernos se proporciona en ISO 262. El valor de paso más comúnmente utilizado para cada diámetro es el paso grueso . Para algunos diámetros, también se especifican una o dos variantes adicionales de paso fino , para aplicaciones especiales como roscas en tuberías de paredes delgadas. Las roscas de tornillo métricas ISO se designan con la letra M seguida del diámetro mayor de la rosca en milímetros (p. ej. , M8 ). Si la rosca no utiliza el paso grueso normal (p. ej., 1,25 mm en el caso de M8), entonces el paso en milímetros también se adjunta con un signo de multiplicación (p. ej., "M8×1" si la rosca del tornillo tiene un diámetro exterior de 8 mm y avanza 1 mm por cada rotación de 360°).

El diámetro nominal de un tornillo métrico es el diámetro exterior de la rosca. El orificio roscado (o tuerca) en el que encaja el tornillo tiene un diámetro interior que es el tamaño del tornillo menos el paso de la rosca. Así, un tornillo M6, que tiene un paso de 1 mm, se fabrica roscando un vástago de 6 mm, y la tuerca o el orificio roscado se fabrica roscando un orificio de 5 mm de diámetro (6 mm − 1 mm).

Los pernos, tornillos y tuercas hexagonales métricos se especifican, por ejemplo, en las normas internacionales ISO 4014, ISO 4017 e ISO 4032. La siguiente tabla enumera la relación dada en estas normas entre el tamaño de la rosca y el ancho máximo a través de las caras hexagonales (tamaño de llave):

Además, se especifican los siguientes tamaños intermedios no preferidos:

Tenga en cuenta que estos son solo ejemplos y que el ancho entre planos es diferente para los pernos estructurales, los pernos con brida y también varía según la organización de normas.

La primera persona en crear un estándar (alrededor de 1841) fue el ingeniero inglés Sir Joseph Whitworth . Los tamaños de tornillos Whitworth todavía se utilizan, tanto para reparar maquinaria antigua como cuando se requiere una rosca más gruesa que la rosca de fijación métrica. Whitworth se convirtió en British Standard Whitworth , abreviado como BSW (BS 84:1956) y la rosca British Standard Fine (BSF) se introdujo en 1908 porque la rosca Whitworth era demasiado gruesa para algunas aplicaciones. El ángulo de la rosca era de 55° y la profundidad y el paso variaban con el diámetro de la rosca (es decir, cuanto más grande es el perno, más gruesa es la rosca). Las llaves para pernos Whitworth están marcadas con el tamaño del perno, no con la distancia entre las caras planas de la cabeza del tornillo.

El uso más común de un paso Whitworth en la actualidad es en todos los andamios del Reino Unido . Además, la rosca estándar para trípodes fotográficos , que para cámaras pequeñas es de 1/4" Whitworth (20 tpi) y para cámaras de formato mediano/grande es de 3/8" Whitworth (16 tpi). También se utiliza para soportes de micrófono y sus clips apropiados, nuevamente en ambos tamaños, junto con "adaptadores de rosca" para permitir que el tamaño más pequeño se acople a elementos que requieren la rosca más grande. Tenga en cuenta que, si bien los pernos UNC de 1/4" se ajustan a los casquillos de trípode de cámara BSW de 1/4", la resistencia a la fluencia se reduce por los diferentes ángulos de rosca de 60° y 55° respectivamente.

Las roscas de tornillo de la Asociación Británica (BA), llamadas así por la Asociación Británica para el Avance de la Ciencia, se idearon en 1884 y se normalizaron en 1903. Los tornillos se describían como "2BA", "4BA", etc., y los números impares se utilizaban raramente, excepto en equipos fabricados antes de la década de 1970 para centrales telefónicas en el Reino Unido. Estos equipos hacían un uso extensivo de tornillos BA con números impares, con el fin de (se puede sospechar) reducir los robos. Las roscas BA están especificadas por la Norma Británica BS 93:1951 "Especificación para roscas de tornillo de la Asociación Británica (BA) con tolerancias para tamaños de 0 BA a 16 BA"

Si bien no están relacionados con los tornillos métricos ISO, los tamaños en realidad se definieron en términos métricos: una rosca 0BA tiene un diámetro de 6 mm y un paso de 1 mm. Otras roscas de la serie BA están relacionadas con 0BA en una serie geométrica con los factores comunes 0,9 y 1,2. Por ejemplo, una rosca 4BA tiene un paso de mm (0,65 mm) y un diámetro de mm (3,62 mm). Aunque 0BA tiene el mismo diámetro y paso que ISO M6, las roscas tienen formas diferentes y no son compatibles.

Las roscas BA siguen siendo comunes en algunas aplicaciones específicas. Ciertos tipos de maquinaria fina, como los medidores de bobina móvil y los relojes, tienden a tener roscas BA dondequiera que se fabriquen. Los tamaños BA también se utilizaron ampliamente en aeronaves, especialmente las fabricadas en el Reino Unido. El tamaño BA todavía se utiliza en la señalización ferroviaria, principalmente para la terminación de equipos eléctricos y cableado.

Las roscas BA se utilizan ampliamente en la ingeniería de modelos, donde los tamaños de cabeza hexagonal más pequeños hacen que los sujetadores a escala sean más fáciles de representar. Como resultado, muchos proveedores de ingeniería de modelos del Reino Unido aún tienen existencias de sujetadores BA de hasta 8BA y 10BA, por lo general. El 5BA también se usa comúnmente, ya que se puede enroscar en varillas de 1/8. [55]

El estándar de rosca unificado (UTS) se utiliza con mayor frecuencia en los Estados Unidos , pero también se utiliza ampliamente en Canadá y ocasionalmente en otros países. El tamaño de un tornillo UTS se describe utilizando el siguiente formato: XY , donde X es el tamaño nominal (el tamaño del orificio o ranura en la práctica de fabricación estándar a través del cual se puede empujar fácilmente el vástago del tornillo) e Y son las roscas por pulgada (TPI). Para tamaños de 1 ⁄ 4 de pulgada y mayores, el tamaño se da como una fracción; para tamaños menores a este se utiliza un número entero , que varía de 0 a 16. Los tamaños enteros se pueden convertir al diámetro real utilizando la fórmula 0,060 + (0,013 × número). Por ejemplo, un tornillo n.º 4 tiene 0,060 + (0,013 × 4) = 0,060 + 0,052 = 0,112 pulgadas de diámetro. También hay tamaños de tornillos más pequeños que "0" (cero o debería). Los tamaños son 00, 000, 0000, que generalmente se denominan dos debe, tres debe y cuatro debe. La mayoría de los anteojos tienen los arcos atornillados al marco con tornillos de tamaño 00-72 (se pronuncia doble debe - setenta y dos). Para calcular el diámetro mayor de los tornillos de tamaño "deber", cuente la cantidad de 0 y multiplique este número por 0,013 y réstelo de 0,060. Por ejemplo, el diámetro mayor de una rosca de tornillo 000-72 es 0,060 - (3 x 0,013) = 0,060 - 0,039 = 0,021 pulgadas. Para la mayoría de los tamaños de tornillos, hay múltiples TPI disponibles, y los más comunes se denominan Rosca gruesa unificada (UNC o UN) y Rosca fina unificada (UNF o UF). Nota: En países distintos de Estados Unidos y Canadá, actualmente se utiliza principalmente el sistema de rosca de tornillo métrico ISO. A diferencia de la mayoría de los demás países, Estados Unidos y Canadá todavía utilizan el sistema de roscas unificado (en pulgadas). Sin embargo, ambos países están adoptando el sistema métrico ISO. [ cita requerida ] Se estima que aproximadamente el 60% de las roscas de tornillos que se utilizan en Estados Unidos todavía se basan en pulgadas. [21]

Los números estampados en la cabeza del perno se refieren al grado del perno utilizado en cierta aplicación con la resistencia de un perno. Los pernos de acero de alta resistencia generalmente tienen una cabeza hexagonal con una clasificación de resistencia ISO (llamada clase de propiedad ) estampada en la cabeza. Y la ausencia de marca/número indica un perno de grado inferior con baja resistencia. Las clases de propiedad más utilizadas son 5.8, 8.8 y 10.9. El número antes del punto es la resistencia máxima a la tracción en MPa dividida por 100. El número después del punto es la relación multiplicadora de la resistencia a la fluencia a la resistencia máxima a la tracción. Por ejemplo, un perno de clase de propiedad 5.8 tiene una resistencia máxima a la tracción nominal (mínima) de 500 MPa y una resistencia máxima a la fluencia a la tracción de 0,8 veces la resistencia máxima a la tracción o 0,8 (500) = 400 MPa.

La resistencia máxima a la tracción es la tensión de tracción a la que falla el perno. La resistencia a la fluencia a la tracción es la tensión a la que el perno cederá en tensión a lo largo de toda la sección del perno y recibirá una deformación permanente (un alargamiento del que no se recuperará cuando se elimine la fuerza) de 0,2 % de deformación por compensación . La resistencia de prueba es la resistencia utilizable del sujetador. Las pruebas de tensión de un perno hasta la carga de prueba no deben causar una deformación permanente del perno y deben realizarse en sujetadores reales en lugar de calcularse. [56] Si un perno se tensa más allá de la carga de prueba, puede comportarse de manera plástica debido a la fluencia en las roscas y la precarga de tensión puede perderse debido a las deformaciones plásticas permanentes. Cuando se alarga un sujetador antes de alcanzar el punto de fluencia, se dice que el sujetador está operando en la región elástica; mientras que la elongación más allá del punto de fluencia se conoce como operando en la región plástica del material del perno. Si se somete a un perno a una tensión superior a su límite de resistencia, la fluencia en la sección de la raíz neta del perno continuará hasta que toda la sección comience a ceder y haya superado su límite de resistencia. Si la tensión aumenta, el perno se fractura en su límite de resistencia.

Los pernos de acero dulce tienen una clase de propiedad 4.6, que es una resistencia máxima de 400 MPa y una resistencia a la fluencia de 0.6*400=240 MPa. Los pernos de acero de alta resistencia tienen una clase de propiedad 8.8, que es una resistencia máxima de 800 MPa y una resistencia a la fluencia de 0.8*800=640 MPa o superior.

El mismo tipo de tornillo o perno se puede fabricar con distintos grados de material. En aplicaciones críticas de alta resistencia a la tracción, los pernos de baja calidad pueden fallar, lo que puede provocar daños o lesiones. En los pernos que cumplen con las normas SAE, se imprime un patrón distintivo de marcado en las cabezas para permitir la inspección y validación de la resistencia del perno. [57] Sin embargo, se pueden encontrar sujetadores falsificados de bajo costo con una resistencia real mucho menor que la indicada por las marcas. Estos sujetadores de calidad inferior son un peligro para la vida y la propiedad cuando se utilizan en aeronaves, automóviles, camiones pesados y aplicaciones críticas similares. [58]

El Manual de Maquinaria describe laLa distinción entre pernos y tornillos es la siguiente:

Un perno es un elemento de sujeción roscado externamente diseñado para insertarse a través de orificios en piezas ensambladas, y normalmente está destinado a apretarse o soltarse mediante el apriete de una tuerca. Un tornillo es un elemento de sujeción roscado externamente capaz de insertarse en orificios en piezas ensambladas, de acoplarse con una rosca interna preformada o formar su propia rosca, y de apretarse o soltarse mediante el apriete de la cabeza. Un elemento de sujeción roscado externamente que no puede girar durante el ensamblaje y que puede apretarse o soltarse únicamente mediante el apriete de una tuerca es un perno. (Ejemplo: pernos de cabeza redonda, pernos de vía, pernos de arado). Un elemento de sujeción roscado externamente que tiene una forma de rosca que impide el ensamblaje con una tuerca que tiene una rosca recta de longitud de paso múltiple es un tornillo. (Ejemplo: tornillos para madera, tornillos de roscar). [59]

Esta distinción es consistente con ASME B18.2.1 y algunas definiciones de diccionario para tornillo [60] [61] y perno . [62] [63] [64]

Las antiguas normas USS y SAE definían los tornillos de cabeza como elementos de sujeción con vástagos roscados a la cabeza y los pernos como elementos de sujeción con vástagos parcialmente sin roscar. [65] El gobierno federal de los Estados Unidos hizo un esfuerzo por formalizar la diferencia entre un perno y un tornillo, porque a cada uno se le aplican diferentes aranceles . [66]

tornillo.