El moldeo rotacional ( BrE : moldeo ) implica un molde calentado que se llena con una carga o peso de granalla del material. Luego se gira lentamente (generalmente alrededor de dos ejes perpendiculares), lo que hace que el material ablandado se disperse y se adhiera a las paredes del molde formando una parte hueca. Para formar un espesor uniforme en toda la pieza, el molde gira en todo momento durante la fase de calentamiento, y luego continúa girando durante la fase de enfriamiento para evitar hundimientos o deformaciones. El proceso se aplicó a los plásticos en la década de 1950, pero en los primeros años se utilizó poco porque era un proceso lento restringido a una pequeña cantidad de plásticos. Con el tiempo, las mejoras en el control de procesos y los desarrollos con polvos plásticos han dado como resultado un mayor uso.

En comparación, el rotocasting (también conocido como rotacasting) utiliza resinas autocurables o curables por UV (a diferencia de los termoplásticos) en un molde sin calentar, pero comparte velocidades de rotación lentas con el moldeo rotacional. Este tipo de rotocasting no debe confundirse con el casting centrífugo .

En 1855, una patente obtenida por R. Peters en Gran Bretaña documentó el primer uso de un mecanismo giratorio que producía “dos movimientos centrífugos en ángulo recto entre sí” mediante engranajes biselados y calor. Este proceso de moldeo rotacional se utilizó para crear proyectiles de artillería y otros recipientes huecos, cuyo objetivo principal era crear consistencia en el espesor y la densidad de las paredes. En una patente estadounidense de 1905, FA Voelke describió un método que incluía un polímero para la producción de artículos utilizando cera de parafina. El desarrollo condujo al proceso de GS Baker y GW Perks de producir huevos de Pascua de chocolate huecos en 1910. El moldeo rotacional se desarrolló aún más cuando RJ Powell mencionó la relación comúnmente utilizada de 4: 1 entre los ejes de rotación mayor y menor a velocidades de rotación lentas. Su patente cubría este proceso para moldear objetos huecos a partir de yeso del París de los años 1920. Estos primeros métodos que utilizaban diferentes materiales dirigieron los avances en la forma en que se utiliza hoy en día el moldeo rotacional con los plásticos. [1] [2]

Los plásticos se introdujeron en el proceso de rotomoldeo a principios de la década de 1950. Una de las primeras aplicaciones fue la fabricación de cabezas de muñecas. La maquinaria estaba formada por una máquina-horno E Blue, inspirada en un eje trasero de General Motors, propulsada por un motor eléctrico externo y calentada por quemadores de gas montados en el suelo. El molde estaba hecho de níquel-cobre electroformado y el plástico era un plastisol líquido de cloruro de polivinilo (PVC) . El método de enfriamiento consistió en colocar el molde en agua fría. Este proceso de rotomoldeo dio lugar a la creación de otros juguetes de plástico. A medida que aumentó la demanda y la popularidad de este proceso, se utilizó para crear otros productos como conos para carreteras, boyas marinas y apoyabrazos para automóviles. Esta popularidad llevó al desarrollo de maquinaria más grande. También se creó un nuevo sistema de calefacción, pasando de los originales chorros directos de gas al actual sistema indirecto de aire de alta velocidad. En Europa durante la década de 1960 se desarrolló el proceso de Engel. Esto permitió fabricar grandes contenedores huecos en polietileno de baja densidad . El método de enfriamiento consistía en apagar los quemadores y dejar que el plástico se endureciera mientras aún se balanceaba en el molde. [3]

En 1976 se fundó en Chicago la Asociación de Moldeadores Rotacionales (ARM) como asociación comercial mundial. El principal objetivo de esta asociación es aumentar el conocimiento sobre la tecnología y el proceso de rotomoldeo. [3]

En la década de 1980, se introdujeron en el moldeo rotacional nuevos plásticos, como el policarbonato , el poliéster y el nailon . Esto ha dado lugar a nuevos usos para este proceso, como la creación de tanques de combustible y moldes industriales. La investigación que se ha realizado desde finales de la década de 1980 en la Queen's University de Belfast ha llevado al desarrollo de un seguimiento y control más precisos de los procesos de refrigeración basados en el desarrollo del "sistema Rotolog". [3] [4]

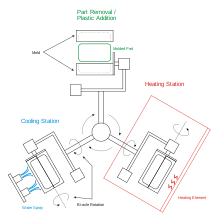

Las máquinas de moldeo rotacional se fabrican en una amplia gama de tamaños. Normalmente constan de moldes, un horno, una cámara de refrigeración y husillos de molde. Los husillos están montados sobre un eje giratorio, lo que proporciona un recubrimiento uniforme del plástico dentro de cada molde. [5]

Los moldes (o herramientas) se fabrican a partir de chapa de acero soldada o de fundición. El método de fabricación suele depender del tamaño y la complejidad de la pieza; Es probable que las piezas más complejas estén fabricadas con herramientas de fundición . Los moldes suelen fabricarse en acero inoxidable o aluminio . Los moldes de aluminio suelen ser mucho más gruesos que los moldes de acero equivalentes, ya que es un metal más blando. Este espesor no afecta mucho a los tiempos de ciclo porque la conductividad térmica del aluminio es muchas veces mayor que la del acero. Debido a la necesidad de desarrollar un modelo antes de la fundición, los moldes fundidos tienden a tener costos adicionales asociados con la fabricación de las herramientas, mientras que los moldes fabricados de acero o aluminio, particularmente cuando se usan para piezas menos complejas, son menos costosos. Sin embargo, algunos moldes contienen tanto aluminio como acero. Esto permite espesores variables en las paredes del producto. Si bien este proceso no es tan preciso como el moldeo por inyección , proporciona al diseñador más opciones. La adición de aluminio al acero proporciona más capacidad calorífica , lo que hace que el flujo de fusión permanezca en estado fluido durante un período más largo.

Normalmente todos los sistemas de rotomoldeo incluyen moldes, horno, cámara de enfriamiento y husillos de molde. Los moldes se utilizan para crear la pieza y normalmente están hechos de aluminio. La calidad y acabado del producto está directamente relacionado con la calidad del molde que se utiliza. El horno se utiliza para calentar la pieza y al mismo tiempo girarla para darle la forma deseada. La cámara de enfriamiento es donde se coloca la pieza hasta que se enfría, y los husillos se montan para girar y proporcionar una capa uniforme de plástico dentro de cada molde.

Se trata de una máquina especializada diseñada principalmente para producir piezas largas y estrechas. Algunas son del tipo bivalva, de un solo brazo, pero también las hay de tipo lanzadera, de dos brazos. Cada brazo gira o hace rodar el molde 360 grados en una dirección y al mismo tiempo inclina y balancea el molde 45 grados por encima o por debajo de la horizontal en la otra dirección. Las máquinas más nuevas utilizan aire caliente forzado para calentar el molde. Estas máquinas son mejores para piezas grandes que tienen una gran relación largo-ancho. Gracias a las cámaras de calentamiento más pequeñas, se ahorran costes de calefacción en comparación con las máquinas biaxiales. [6]

Esta es una máquina de moldeo rotacional de un solo brazo. El brazo suele estar sostenido por otros brazos en ambos extremos. La máquina bivalva calienta y enfría el molde en la misma cámara. Ocupa menos espacio que las rotomoldeadoras equivalentes con lanzadera y brazo oscilante. Tiene un costo bajo en comparación con el tamaño de los productos fabricados. Está disponible en escalas más pequeñas para escuelas interesadas en la creación de prototipos y para modelos de alta calidad. Se puede acoplar más de un molde a un único brazo. [7]

El área de carga y descarga se encuentra en la parte delantera de la máquina, entre las áreas de calefacción y refrigeración. Estas máquinas varían en tamaño entre pequeñas y medianas en comparación con otras máquinas rotativas. Las máquinas de rotomoldeo vertical son energéticamente eficientes debido a la compacidad de sus cámaras de calentamiento y enfriamiento. Estas máquinas tienen las mismas capacidades (o similares) que las máquinas de brazos múltiples de carrusel horizontal, pero ocupan mucho menos espacio. [8]

La mayoría de las máquinas lanzadera tienen dos brazos que mueven los moldes hacia adelante y hacia atrás entre la cámara de calentamiento y la estación de enfriamiento. Los brazos son independientes entre sí y giran biaxialmente los moldes. En algunos casos, la máquina lanzadera tiene un solo brazo. Esta máquina mueve el molde en dirección lineal dentro y fuera de las cámaras de calentamiento y enfriamiento. Tiene un costo bajo para el tamaño del producto producido y el espacio que ocupa se mantiene al mínimo en comparación con otros tipos de máquinas. También está disponible en menor escala para escuelas y creación de prototipos. [7]

La máquina de basculante puede tener hasta cuatro brazos, con movimiento biaxial. Cada brazo es independiente entre sí ya que no es necesario operar todos los brazos al mismo tiempo. Cada brazo está montado en una esquina del horno y se abre y sale del horno. En algunas máquinas de brazos oscilantes, se montan un par de brazos en la misma esquina, de modo que una máquina de cuatro brazos tiene dos puntos de pivote. Estas máquinas son muy útiles para empresas que tienen ciclos de enfriamiento largos o requieren mucho tiempo para desmoldar piezas, en comparación con el tiempo de cocción. Es mucho más fácil programar trabajos de mantenimiento o intentar ejecutar un molde nuevo sin interrumpir la producción en los otros brazos de la máquina.

Esta es una de las máquinas biaxiales más comunes en la industria. Puede tener hasta cuatro brazos y seis estaciones y viene en una amplia gama de tamaños. La máquina se presenta en dos modelos diferentes, fija e independiente. Un carrusel de brazos fijos consta de tres brazos fijos que deben moverse juntos. Un brazo estará en la cámara de calentamiento mientras que otro estará en la cámara de enfriamiento y el tercero en el área de carga/recarga. El carrusel de brazos fijos funciona bien cuando se utilizan tiempos de ciclo idénticos para cada brazo. La máquina de carrusel de brazos independientes está disponible con tres o cuatro brazos que pueden moverse de forma independiente. Esto permite moldes de diferentes tamaños, con diferentes tiempos de ciclo y necesidades de espesor. [8]

El proceso de moldeo rotacional es un proceso de formación de plástico a alta temperatura y baja presión que utiliza calor y rotación biaxial (es decir, rotación angular en dos ejes) para producir piezas huecas de una sola pieza. [9] Los críticos del proceso señalan sus largos tiempos de ciclo: normalmente sólo pueden ocurrir uno o dos ciclos por hora, a diferencia de otros procesos como el moldeo por inyección, donde las piezas se pueden fabricar en unos pocos segundos. El proceso tiene claras ventajas. La fabricación de piezas grandes y huecas, como tanques de petróleo, es mucho más fácil mediante moldeo rotacional que cualquier otro método. Los moldes rotacionales son mucho más económicos que otros tipos de moldes. Con este proceso se desperdicia muy poco material y el exceso de material a menudo se puede reutilizar, lo que lo convierte en un proceso de fabricación muy viable desde el punto de vista económico y medioambiental.

El proceso de rotomoldeo consta de cuatro fases distintas:

Hasta hace poco, el proceso se basaba en gran medida en prueba y error y en la experiencia del operador para determinar cuándo se debía retirar la pieza del horno y cuándo estaba lo suficientemente fría para sacarla del molde. La tecnología ha mejorado en los últimos años, lo que permite controlar la temperatura del aire en el molde y eliminar muchas de las conjeturas del proceso.

Gran parte de la investigación actual se centra en reducir el tiempo del ciclo, así como en mejorar la calidad de las piezas. El área más prometedora es la presurización de moldes. Es bien sabido que aplicar una pequeña cantidad de presión internamente al molde en el punto correcto de la fase de calentamiento acelera la coalescencia de las partículas de polímero durante la fusión, produciendo una pieza con menos burbujas en menos tiempo que a presión atmosférica . Esta presión retrasa la separación de la pieza de la pared del molde debido a la contracción durante la fase de enfriamiento, ayudando al enfriamiento de la pieza. El principal inconveniente de esto es el peligro para el operador de explosión de una pieza presurizada. Esto ha impedido la adopción de la presurización de moldes a gran escala por parte de los fabricantes de rotomoldeo.

Un buen agente desmoldante (MRA) permitirá eliminar el material de forma rápida y eficaz. Los desmoldantes pueden reducir los tiempos de ciclo, los defectos y el oscurecimiento del producto terminado. Hay varios tipos de desmoldantes disponibles; se pueden clasificar de la siguiente manera:

Más del 80% de todo el material utilizado es de la familia del polietileno: polietileno reticulado (PEX), polietileno de baja densidad (LDPE), polietileno lineal de baja densidad (LLDPE), polietileno de alta densidad (HDPE) y triturado. Otros compuestos son los plastisoles de cloruro de polivinilo (PVC) , el nailon y el polipropileno .

Orden de materiales más utilizados por la industria: [10]

Estos materiales también se utilizan ocasionalmente (no en orden de mayor uso): [10]

Recientemente, es posible utilizar materiales naturales en el proceso de moldeo. Mediante el uso de arena real y virutas de piedra, se puede crear un compuesto de arenisca que es 80% de material natural no procesado.

El moldeo rotacional de yeso se utiliza para producir estatuillas huecas .

El chocolate se moldea rotacionalmente para formar golosinas huecas.

Los diseñadores pueden seleccionar el mejor material para su aplicación, incluidos materiales que cumplan con los requisitos de la Administración de Alimentos y Medicamentos de EE. UU. (FDA). Se pueden incorporar aditivos para resistencia a la intemperie, retardantes de llama o eliminación de estática. Inserciones, gráficos, roscas, tiradores, cortes menores , superficies planas sin ángulos de salida o detalles superficiales finos pueden ser parte del diseño. Los diseños también pueden ser de paredes múltiples, huecas o rellenas de espuma.

Los productos que se pueden fabricar mediante moldeo rotacional incluyen tanques de almacenamiento, muebles, señales de tráfico y bolardos, jardineras, casas para mascotas, juguetes, contenedores y contenedores de basura, piezas de muñecas, conos para carreteras, balones de fútbol, cascos, canoas, botes de remos, refugios contra tornados, [ 11] cascos de kayak, sótanos subterráneos para almacenamiento de vides y hortalizas y toboganes para parques infantiles. El proceso también se utiliza para fabricar productos altamente especializados, incluidos contenedores aprobados por la ONU para el transporte de materiales fisibles nucleares, [12] protectores para barcos antipiratería, [13] sellos para máscaras de oxígeno inflables [14] y componentes livianos para el sector aeroespacial. industria. [15]

Otra consideración está en los ángulos de tiro. Estos son necesarios para sacar la pieza del molde. En las paredes exteriores, puede funcionar un ángulo de inclinación de 1° (suponiendo que no haya superficies rugosas ni agujeros). En paredes interiores, como el interior del casco de un barco, puede ser necesario un ángulo de calado de 5°. [16] Esto se debe a la contracción y posible deformación de la pieza.

Otra consideración es la de las nervaduras de soporte estructural. Si bien las nervaduras sólidas pueden ser deseables y factibles en el moldeo por inyección y otros procesos, una nervadura hueca es la mejor solución en el moldeo rotacional. [17] Se puede lograr una nervadura sólida insertando una pieza terminada en el molde, pero esto agrega costos.

El moldeo rotacional sobresale en la producción de piezas huecas. Sin embargo, se debe tener cuidado al hacer esto. Cuando la profundidad del hueco es mayor que el ancho, puede haber problemas con el calentamiento y enfriamiento uniformes. Además, se debe dejar suficiente espacio entre las paredes paralelas para permitir que el flujo de fusión se mueva adecuadamente por todo el molde. De lo contrario, podrían producirse correas. Un escenario deseable de pared paralela tendría un espacio de al menos tres veces el espesor nominal de la pared, siendo óptimo cinco veces el espesor nominal de la pared. También se deben considerar las esquinas agudas para paredes paralelas. Con ángulos inferiores a 45° pueden producirse puentes, correas y huecos. [18]

Otra consideración es el flujo de fusión de los materiales. Ciertos materiales, como el nailon , requerirán radios mayores que otros materiales. La rigidez del material fraguado puede ser un factor. Es posible que se requieran más medidas estructurales y de refuerzo cuando se utiliza un material endeble. [19]

Un beneficio del moldeo rotacional es la capacidad de experimentar, particularmente con espesores de pared. El costo depende completamente del espesor de la pared, siendo las paredes más gruesas más costosas y requiere más tiempo de producción. Si bien la pared puede tener casi cualquier espesor, los diseñadores deben recordar que cuanto más gruesa sea la pared, más material y tiempo se necesitarán, lo que aumentará los costos. En algunos casos, los plásticos pueden degradarse debido a períodos prolongados a altas temperaturas. Diferentes materiales tienen diferente conductividad térmica , lo que significa que requieren diferentes tiempos en la cámara de calentamiento y en la cámara de enfriamiento. Lo ideal es que la pieza se pruebe para utilizar el espesor mínimo requerido para la aplicación. Este mínimo se establecerá entonces como espesor nominal. [20]

Para el diseñador, si bien son posibles espesores variables, se requiere un proceso llamado detener la rotación. Este proceso está limitado porque sólo un lado del molde puede ser más grueso que los demás. Después de girar el molde y todas las superficies están suficientemente recubiertas con el flujo de fusión, la rotación se detiene y se permite que el flujo de fusión se acumule en el fondo de la cavidad del molde. [20]

El espesor de la pared también es importante para los radios de las esquinas. Los radios exteriores grandes son preferibles a los radios pequeños. También son preferibles los radios interiores grandes a los radios interiores pequeños. Esto permite un flujo de material más uniforme y un espesor de pared más uniforme. Sin embargo, una esquina exterior suele ser más fuerte que una esquina interior. [20]

El moldeo rotacional ofrece ventajas de diseño sobre otros procesos de moldeo. Con un diseño adecuado, las piezas ensambladas a partir de varias piezas se pueden moldear como una sola pieza, eliminando los altos costos de fabricación. El proceso también tiene ventajas de diseño inherentes, como un espesor de pared constante y esquinas exteriores fuertes que prácticamente no presentan tensiones. Para mayor resistencia, se pueden diseñar nervaduras de refuerzo en la pieza. Además de diseñarse en la pieza, se pueden agregar al molde.

La posibilidad de añadir piezas preacabadas únicamente al molde es una gran ventaja. Se pueden agregar al molde roscas metálicas, tuberías y estructuras internas e incluso plásticos de diferentes colores antes de agregar los gránulos de plástico. Sin embargo, se debe tener cuidado para garantizar que una contracción mínima durante el enfriamiento no dañe la pieza. Esta contracción permite cortes leves y elimina la necesidad de mecanismos de expulsión (para la mayoría de las piezas).

El moldeo rotacional se puede utilizar como una alternativa viable al moldeo por soplado con productos como botellas de plástico y recipientes cilíndricos. Esta sustitución es eficiente sólo a menor escala, ya que la eficiencia del moldeo por soplado depende de tiradas grandes.

Otra ventaja reside en los propios moldes. Dado que requieren menos herramientas, pueden fabricarse y ponerse en producción mucho más rápidamente que otros procesos de moldeo. Esto es especialmente cierto para piezas complejas, que pueden requerir grandes cantidades de herramientas para otros procesos de moldeo. El moldeo rotacional también es el proceso elegido para tiradas cortas y entregas urgentes. Los moldes se pueden cambiar rápidamente o se pueden utilizar diferentes colores sin purgar el molde. Con otros procesos, es posible que sea necesario realizar una purga para intercambiar colores.

Debido a los espesores uniformes conseguidos, no existen grandes secciones estiradas, lo que posibilita paneles grandes y delgados (aunque pueden producirse deformaciones). Además, hay poco flujo de plástico (estiramiento) sino más bien una colocación del material dentro de la pieza. Estas paredes delgadas también limitan los costos y el tiempo de producción.

Otra ventaja de costes del moldeo rotacional es la mínima cantidad de material desperdiciado en la producción. No hay bebederos ni canales (como en el moldeo por inyección), ni recortes ni restos de pellizcos (como en el moldeo por soplado). El material que se desperdicia, como chatarra o como resultado de pruebas de piezas fallidas, normalmente se puede reciclar.

Las piezas rotacionalmente moldeadas están sujetas a restricciones diferentes a las de otros procesos plásticos. Como se trata de un proceso de baja presión, a veces los diseñadores se enfrentan a zonas del molde de difícil acceso. El polvo de buena calidad puede ayudar a superar algunas situaciones, pero normalmente los diseñadores deben tener en cuenta que no es posible crear roscas afiladas como sería posible con el moldeo por inyección. Algunos productos a base de polietileno se pueden introducir en el molde antes de cargarlo con el material principal. Esto puede ayudar a evitar agujeros que de otro modo aparecerían en algunas áreas. Esto también podría conseguirse utilizando moldes con secciones móviles.

Otra limitación reside en los propios moldes. A diferencia de otros procesos en los que sólo es necesario enfriar el producto antes de retirarlo, en el moldeo rotacional se debe enfriar todo el molde. Si bien los procesos de refrigeración por agua son posibles, todavía hay un gran tiempo de inactividad del molde, lo que aumenta los costos financieros y ambientales. Algunos plásticos se degradarán con los largos ciclos de calentamiento o en el proceso de convertirlos en polvo para fundirlos.

Las etapas de calentamiento y enfriamiento implican la transferencia de calor primero desde el medio caliente al material polimérico y luego desde éste al ambiente de enfriamiento. En ambos casos, el proceso de transferencia de calor ocurre en régimen inestable; por tanto, su cinética atrae el mayor interés al considerar estos pasos. En la etapa de calentamiento, el calor extraído del gas caliente es absorbido tanto por el molde como por el material polimérico. Los equipos para rotomoldeo suelen tener un espesor de pared relativamente pequeño y están fabricados con metales con una alta conductividad térmica (aluminio, acero). Como regla general, el molde transfiere mucho más calor del que el plástico puede absorber; por lo tanto, la temperatura del molde debe variar linealmente. La velocidad de rotación en el rotomoldeo es bastante baja (4 a 20 rpm). Como resultado, en las primeras etapas del ciclo de calentamiento, el material cargado permanece como una capa de polvo en el fondo del molde. La forma más cómoda de cambiar el ciclo es aplicando láminas de PU laminadas en caliente.

Debido a la naturaleza del proceso, la selección de materiales debe tener en cuenta lo siguiente: