Una refinería de azúcar es una refinería que procesa azúcar en bruto de caña o azúcar extraída de la remolacha en azúcar blanca refinada .

Los ingenios de caña producen tradicionalmente azúcar en bruto, que es azúcar que aún contiene melaza , lo que le confiere más color (e impurezas) que el azúcar blanco que normalmente se consume en los hogares y se utiliza como ingrediente en refrescos y alimentos. El azúcar de caña en bruto no necesita refinamiento para ser sabroso. Se refina por motivos como la salud, el color y el requisito de un sabor a azúcar puro. El azúcar en bruto es estable para el transporte y puede trasladarse desde los molinos hasta los lugares para procesarse en azúcar blanco. Los ingenios/fábricas de azúcar de caña a menudo producen un producto parcialmente refinado llamado 'Plantation White' para su mercado local, pero es inferior al azúcar blanco elaborado en las refinerías. [1]

Las fábricas de azúcar de remolacha también pueden producir azúcar en bruto, pero tiene un sabor desagradable. No existe una etapa separada del azúcar en bruto en el proceso; El extracto de azúcar de la remolacha, tras su limpieza, se cristaliza directamente en azúcar blanco. [1]

Los orígenes del arte de refinar el azúcar parecen provenir de Khorasan en Persia. Luego, los venecianos produjeron una forma primitiva de azúcar refinada, parecida al azúcar cande . Hacia finales del siglo XVI, el arte de refinar el azúcar se había extendido a Alemania. Cincuenta años después, los holandeses abrieron sus refinerías, que pronto dominaron el mercado europeo. [2] Los riesgos que implican las grandes refinerías estimularon el desarrollo del sector asegurador.

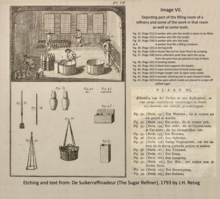

A principios de la era moderna (1500 a 1800 d. C.), el proceso de refinería de azúcar constaba de algunos pasos estándar. Primero se ponía el azúcar en bruto en una caldera de cobre y se mezclaba con sangre de buey y agua de cal. Luego se dejó reposar la mezcla durante una noche para que se disolviera. Por la mañana se encendía un fuego debajo de la cacerola o caldera. La albúmina de la sangre se coagulaba entonces y enredaba las impurezas mecánicas del azúcar, formando una espuma que se eliminaba constantemente. Luego se continuó la cocción a fuego lento hasta que una muestra de la mezcla apareció transparente. Luego se hervía rápidamente hasta obtener una consistencia tal que podía formar hilos entre el dedo índice y el pulgar. En ese momento se apagó el fuego. El segundo paso fue la granulación. Para ello, el almíbar se trasladaba a un recipiente llamado enfriador, donde se agitaba con remos de madera hasta granular. El tercer paso fue poner el azúcar granulada en moldes. [3]

Las primeras refinerías de azúcar se ubicaron en ciudades costeras de toda Europa occidental. No necesariamente tenían que estar en una ciudad portuaria, porque en aquella época las mercancías generalmente se transbordaban de un barco a una barcaza antes de llegar a su destino. Las refinerías de azúcar suelen estar ubicadas en regiones con un gran consumo de azúcar, como América del Norte, Europa y Japón. Desde la década de 1990 se han construido muchas refinerías de azúcar de última generación en la región de Oriente Medio y el norte de África , por ejemplo en Dubai , Arabia Saudita y Argelia . La empresa de refinería de azúcar más grande del mundo es American Sugar Refining con instalaciones en América del Norte y Europa.

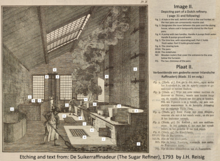

Las refinerías de azúcar que se construyeron aproximadamente entre el 1500 d.C. y el 1800 no requerían edificios especialmente construidos. Idealmente, estaban ubicados en una calle ancha a lo largo de un canal ancho con un buen muelle, de modo que los recursos pudieran transportarse a bajo costo en barcazas y por carretera. La refinería también tenía que estar algo separada de otros edificios. Se necesitaba viento para secar los productos y evitar que sudaran, especialmente en verano. Las chimeneas también tenían que sobresalir significativamente de los edificios circundantes. [4] Aproximadamente desde 1800, la Revolución Industrial cambió el proceso de refinación al introducir la energía de vapor y todo tipo de maquinaria. Esto llevó a la construcción de edificios especializados que se podían reconocer por tener una gran cantidad de pisos muy poco profundos.

La refinería anterior a 1800 se describió ampliamente en los Países Bajos, porque la República Holandesa dominó el comercio y el refinado del azúcar durante mucho tiempo. En Holanda , la refinería ideal tenía al menos 150 pies Rijnland (0,3140 m) de largo y 30 pies de ancho. El almacén de la refinería estaría del lado de la calle/canal. Tenía que tener al menos 30 pies de ancho, 40 pies de largo y 20 pies de alto, con suficiente luz natural y dos puertas de 10 pies para dejar pasar barriles de 2000 a 3000 libras. El almacén necesitaba un molinete para el transporte vertical y una báscula para pesar al menos 1.800 libras. [5] Idealmente, el almacén y la refinería eran edificios separados, pero con los altos precios inmobiliarios en Holanda, esto era raro. [6]

La refinería a menudo se encontraba directamente detrás del almacén en el mismo edificio. Lo más cercano al almacén era el almacén de materias primas. Aquí había 4 salas/cajas para almacenar diferentes tipos de azúcar en bruto, que se introducía en las cajas desde el primer piso. [7] Cada uno de ellos medía 6 pies de largo y 12 a 14 pies de ancho, lo que hacía que la parte de almacenamiento de azúcar sin refinar de la refinería tuviera aproximadamente 30 pies de largo y tan ancho como el edificio total, es decir, al menos 30 pies. En los 16 a 18 pies de ancho que quedaban había todo tipo de herramientas y cosas como cestas para mover la escoria. Cerca de la primera caja, había un agujero en el techo y en todos los pisos superiores, para poder transportar mercancías verticalmente mediante cuerdas. En el primer piso había un almacén de cal, que tenía el mismo tamaño que las cacerolas, por lo que se podía almacenar suficiente cal para hacer funcionar la refinería durante 3 o 4 meses. [7]

Detrás del almacén de materias primas se encontraba el secadero, también llamado estufa u horno de secado. [8] Una o dos casas eran para secar los panes de azúcar, dos más eran para hacer dulces. Estos cuartos de secado tenían 10 pies de largo, 12 pies de ancho y 30 pies de alto. Cada uno contenía una estufa de hierro que ardía con carbón. Estaba construido en ladrillo y se alimentaba desde fuera de la habitación.

La parte de la refinería donde se llevaba a cabo el refinado estaba detrás del secadero. Aquí estaban las calderas de cobre llamadas cacerolas [9] ( ziedpannen ) donde se hervía el azúcar. La mayoría de las refinerías holandesas tenían cuatro tazones, muchas tenían tres y sólo unas pocas tenían dos. Si hubiera cuatro, estos recipientes ocuparían una longitud de al menos 25 pies. Cada cacerola descansaba sobre una bóveda de ladrillo bajo la cual se encontraba su propia estufa. La ubicación de estas cubetas fue en la parte trasera de la refinería para tener la mayor luz posible y el menor tiro posible. La luz provenía de la fachada trasera del edificio, que terminaba en un espacio abierto de unos ocho metros de largo. Aquí se almacenaban tierra y carbón. [10] Debajo de la refinería había un tubo de plomo que permitía bombear agua dulce que, en Amsterdam, era llevada por barcaza schuitwater a la parte trasera del edificio. [11] La misma parte del edificio que contenía las cacerolas también contenía las dos cisternas de cal. Estos debían fundarse al menos a 30 pies de profundidad y estar a 4 pies sobre el nivel del suelo. Medían 9 por 6 pies y estaban frente a los recipientes. [12] Detrás de las cajas de cal estaban las cajas de escoria de 8 a 9 pies de altura. Frente a las primeras cacerolas (contadas desde la calle) se encontraba la cisterna de zumo limpiada klaarselketel . Estaba a unos 4 pies del suelo y podía contener entre 8 y 9000 libras de azúcar aclarada.

La refinería de azúcar industrial posterior a 1800 se caracterizaba por utilizar la gravedad para transportar el azúcar hacia abajo a través del edificio a medida que pasaba por varios pasos de refinación. Esto, en combinación con otras características, dio lugar a un tipo reconocible de edificio de refinería de azúcar del siglo XIX. Ejemplos de ello fueron los edificios de: la refinería de azúcar Domino , la refinería de azúcar de Boston , el Amsterdamsche Stoom Suikerraffinaderij , el Wester Suikerraffinaderij y el Nederlandsche Suikerraffinaderij .

El proceso de refinación también se describió ampliamente en 1793. En 1833, otra descripción se refirió a él como "El método antiguo o alemán, mediante sangre, huevos, arcilla, etc.". [13] En aquella época, las refinerías producían diferentes tipos de azúcar. El azúcar en barra era el de mayor calidad. Luego vino el azúcar en trozos, seguido del azúcar bastarda. [14] El azúcar bastardo se elaboraba a partir de los escurrimientos del azúcar en barra y en terrones. [15] Generalmente se molía y se vendía como azúcar en polvo. [16] El azúcar cande consistía en cristales muy grandes formados alrededor de hilos. Era blanco o moreno, dependiendo de la calidad del azúcar que se utilizara. [17]

El primer paso, más o menos equivalente a la purificación, consistía en llenar los recipientes con agua dulce y un poco de agua con cal. Luego se puso azúcar sin refinar en la sartén. Las cacerolas tenían un refuerzo, que era una parte del frente de la cacerola que ocupaba entre el 33 y el 40% de su circunferencia, y tenía aproximadamente dos pies de alto. Después de llenar la parte inferior de la cubeta, se fijó el soporte en su lugar para permitir un mayor llenado. [9] Luego, la mezcla se dejaría reposar durante la noche para disolver el azúcar. Al día siguiente, se encendió el fuego debajo de la sartén y se calentó lentamente la mezcla. Se revolvía periódicamente para evitar que el azúcar se adhiriera a la sartén. Se disminuyó la agitación cuando el azúcar se hubo disuelto por completo. Cuando el azúcar casi había alcanzado el punto de ebullición, el fuego casi se extinguió. Durante el calentamiento, la cal se unió a las impurezas y formó una espuma solidificada, que se eliminó con una espumadera, [18] que se asemeja a una pala perforada , con un mango de 6 a 8 pies de largo. [19] Tan pronto como se hizo esto, se sumergió una solución de huevos en agua en la mezcla de azúcar. Esto se hizo con la clara de huevo o la albúmina, que unían más impurezas. Esto llevó a que se eliminara más escoria. Esto se repitió 5 o 6 veces, hasta que apareció una capa viscosa blanca en la superficie en lugar de más espuma. La solución se denominó entonces klaarsel para ser aclarada. [20] Aquí claro también significa transparente . [21] Para purificar el azúcar muy áspero se utilizó agua subterránea, más cal y más huevos. [22] El uso total de huevos podría ser de 400 o 500 por día, lo que costaría hasta cuatro florines por 100 en el invierno. Agregar sangre fresca de buey podría ayudar a aclarar aún más el azúcar, pero a menudo se usaba cuando no estaba fresca y como alternativa a los costosos huevos. Esto provocó que el azúcar se pudriera y en Holanda provocó una prohibición oficial, pero ineficaz, de su uso. [23]

El segundo paso fue filtrar y almacenar el licor aclarado. Para ello se llevaba a la cisterna de jugo limpia introduciéndolo en un tubo (o artesa) de cobre que terminaba encima de un filtro que se colocaba sobre la cisterna. Este filtro era un trozo de tela en una canasta y atrapaba cosas como escamas de huevo, clavos, trozos de madera, etc. [24] En ese momento, la cisterna de jugo limpiada se llamaba simplemente cisterna. [21] También sirvió para contener el jugo aclarado mientras se limpiaban las dos primeras cacerolas.

El tercer paso fue igual a la evaporación. [21] Se colocaron pequeñas porciones del jugo clarificado en la primera cacerola, que se puso a hervir a fuego vivo. En aproximadamente 12 a 30 minutos, la evaporación haría que el licor alcanzara el grado de viscosidad requerido. [25] En Holanda, la rápida evaporación era evidente sólo en el caso del azúcar cande. [26] La prueba de si el licor podía formar hilos entre el dedo índice y el pulgar determinaba cuándo estaba "listo" el azúcar. La primera opción para seguir refinando era escurrir el agua restante mediante gravedad, lo que daría como resultado azúcar en barra, terrón o bastarda. La otra opción era evaporar el agua restante mediante calor, dando como resultado el azúcar cande .

El cuarto paso de enfriamiento no era aplicable al azúcar cande. Para el azúcar en barra, el tercer o cuarto recipiente se utilizaba como recipientes para enfriar. Para el azúcar en trozos se utilizaron tres recipientes para enfriar. [27] Tan pronto como una cacerola de azúcar estaba "lista" (es decir, hervida), se transfirió a una cacerola para enfriar. cuando se hubiera enfriado lo suficiente, el azúcar formaría una costra. Lo ideal sería que el siguiente lote de azúcar hervida se hiciera en ese momento exacto y luego se añadiera a la bandeja de enfriamiento. Una bandeja de enfriamiento podría llenarse con hasta cinco lotes. [26] Véase también granulación más arriba.

Llenar los moldes fue el quinto paso. El azúcar cande se elaboraba secando el azúcar con calor. Para ello se transportó mediante un cubo de transporte hasta el secadero. Aquí el azúcar se ponía en botes de caramelos. [28] La operación de poner el azúcar en los cubos de transporte y llenar los recipientes podía durar entre dos y tres minutos. Idealmente, el segundo recipiente ya estaba listo para llenar los cubos de transporte. [29] Si se fabricara azúcar cande, la sala de secado podría contener alrededor de 150 botes de caramelos elaborados con el azúcar sin refinar de cuatro recipientes después de aproximadamente 6 horas de trabajo. Luego se limpió el cuarto de secado, se cerró y se encendió el fuego de su estufa. [30]

Si se elaboraban panes de azúcar o azúcar en terrones, el azúcar se llevaba a la sala de llenado, ver imagen: Llenado de moldes en 1793. Aquí se llenaban los moldes. Estos tenían forma cónica con un agujero en la punta, que estaba tapado por un trozo de tela. [31] En la sala de llenado, los moldes se llenaban y luego se colocaban en su extremo puntiagudo, comenzando en una esquina de la sala. Luego se apilaban entre sí, mientras que las filas exteriores se sostenían con prefijos voorzetsels , es decir, moldes rotos que no servían para ningún otro propósito. [28]

Al día siguiente, los moldes fueron llevados a uno de los pisos superiores. [32] Aquí se eliminó la tapa de los formularios y, al cabo de unos días, el jarabe se filtró y se recogió en recipientes de recolección. Luego, los formularios se colocaron encima de una caja, donde se raspó y recogió el azúcar que se pegaba al exterior del formulario. Los panes fueron sacados cuidadosamente de los moldes. [33]

La industria refinadora británica comenzó alrededor de 1544, cuando se establecieron dos refinerías de azúcar en Londres. También se las conocía como "casas de azúcar". Al principio, su éxito fue limitado debido a la fuerte competencia de Amberes. Después de la caída de Amberes en 1585, la industria del refinado de azúcar en Londres se expandió. [34] La primera refinería de azúcar en Bristol se inició en 1607, cuando Robert Aldworth fundó una refinería de un solo recipiente. [35] El comercio y el refinado del azúcar se convertirían en la principal fuente de prosperidad de Bristol en el siglo XVIII. Hubo un tiempo en que había unas 20 refinerías en Bristol. [36] En Liverpool, la primera refinería de azúcar se estableció en 1667. [37]

La industria de las refinerías de azúcar en Escocia comenzó en 1667. En 1715 había refinerías en la costa atlántica en Glasgow y en la costa del Mar del Norte en Leith. Sin embargo, el verdadero centro de la industria refinadora escocesa se establecería en el puerto exterior de Greenock en Glasgow . Aquí se construyó la primera refinería de azúcar en 1765. Hasta 1826 le siguieron otras cinco. En 1869 había 14 refinerías de azúcar en Greenock, y las dos más grandes procesaban 14.000 toneladas de azúcar por semana. También se ubicaron cuatro refinerías de azúcar más en el río Clyde y dos en Leith. [38] Glasgow era un importante centro para la producción de la maquinaria muy pesada necesaria para los ingenios azucareros. [39] Esto probablemente contribuyó al crecimiento de Greenock como centro de refinación de azúcar, que requería maquinaria más liviana, pero comparable.

.jpg/440px-2018_LCY,_aerial_view_of_Tate_&_Lyle,_Silvertown_(cropped).jpg)

En 1859, Henry Tate (1819-1899) se convirtió en socio de una refinería de azúcar en Liverpool, que pronto pasó a controlar. En 1872 su empresa Henry Tate & Sons inauguró la refinería Love Lane en la misma ciudad. En 1878 abrió la Refinería del Támesis en Silvertown, en el este de Londres. [40] Abram Lyle (1820-) se convirtió en un importante armador. En 1865 compró parte de la refinería de azúcar de Glebe, pero la abandonó nuevamente en 1872. En 1883 abrió la refinería de Plaistow en Londres, a sólo 1,5 millas de la refinería del Támesis. [41] En 1921, las dos empresas se fusionaron para convertirse en Tate & Lyle , una empresa que refinaba alrededor del 50% del azúcar del Reino Unido.

Después de la Primera Guerra Mundial, la industria británica de refinación de azúcar decayó. La guerra hizo que el gobierno viera los peligros de depender completamente de las importaciones de azúcar de caña, por lo que se promovió el cultivo de remolacha azucarera , procesada en fábricas de azúcar de remolacha . En 1973, la adhesión del Reino Unido a la Unión Europea significó que la industria refinadora británica tuvo que lidiar con la legislación europea, que favorecía la producción en Europa. En 2010, Tate & Lyle vendió su negocio de refinación de azúcar a American Sugar Refining , a la que también se le permitió utilizar el nombre para estas actividades. [42]

En Alemania, Hamburgo fue uno de los primeros centros de refinerías de azúcar, rivalizando en importancia con Ámsterdam. En 1727 había alrededor de 200 refinerías (conocidas como Zuckersiederei ) en Hamburgo, que dominaban el mercado alemán. [43] De 1830 a 1850 esta industria de Hamburgo fue casi completamente aniquilada. [44] La última refinería de azúcar de caña de Hamburgo fue la Dampfzuckersiederei von 1848, que cerró en 1885. [45]

Después del descubrimiento del proceso para adquirir azúcar de la remolacha azucarera, se fundaron muchas fábricas de azúcar para producir azúcar de remolacha en bruto. Cerca de Magdeburgo había unos 400 de ellos, uno en casi cada pueblo. En 1894, estas fábricas de azúcar en bruto fundaron la refinería de azúcar de Hildesheim Zücker Raffinerie Hildesheim , que procesaba su azúcar de remolacha en bruto. En 1913 se estimaba que el 63% de la remolacha azucarera alemana se convertía en azúcar en bruto que luego se procesaba en una refinería de azúcar independiente. En Estados Unidos este porcentaje era cero. Esto causó mucha confusión. [46]

En 1938, la refinería de azúcar de Hildesheim adquirió la Zuckerraffinerie Braunschweig y la cerró al año siguiente. Con el tiempo, la concentración de fábricas de azúcar en bruto significó que las refinerías (centrales) se volvieron superfluas. Las fábricas de azúcar en bruto (de remolacha) se hicieron tan grandes que resultó sensato procesar el azúcar de remolacha en bruto in situ en lugar de hacerlo en una fábrica separada. [47]

En 1833 se hizo una reseña de las refinerías de azúcar de Estados Unidos. [48] En ese momento, sólo tres refinerías habían cambiado a la evaporación al vacío. El resto todavía dependía de métodos tradicionales. [49]

En Filadelfia había 12 refinerías de azúcar en 1833. Éstas podían procesar 14.000.000 de libras de azúcar en bruto [50] La refinería de Canby & Lovering utilizaba energía de vapor y tazones de vacío, pero estaba a punto de que se le uniera otra. [51] La refinería de JG Smith & Son en la calle Vine era espaciosa y limpia. La refinería de Paul Lajus & Co. en Bread Street había adoptado el método francés. Se trataba de cacerolas basculantes colgadas de cadenas, que eran mucho más efectivas que las cacerolas fijas, cuando se utilizaba fuego abierto para la evaporación. [dieciséis]

En Nueva York, las refinerías de azúcar podrían procesar alrededor de 9.000.000 de libras de azúcar en bruto. Un poco más de la mitad se convertiría en azúcar refinada, una cuarta parte en azúcar bastarda y otra cuarta parte en melaza. [50] La Steam Congress Company Archibald & Delafield utilizó energía de vapor y tazones de vacío. [52] La refinería de Teaman, Tobias & Co. en Liberty Street era una rica empresa establecida en el edificio conocido como The Old Sugar House. [9] La refinería de Meday & Ritter también era respetable. [53] Una refinería que seguía el método francés utilizaba vapor para calentar, pero no para evaporar. [54]

En Baltimore, había 9 refinerías de azúcar en 1833. En el pasado, estas refinerías solían refinar entre 9 y 10 millones de libras de azúcar sin refinar de Cuba y Brasil, pero en 1833 las refinerías de Baltimore estaban en serios problemas, y sólo alrededor de 2 millones de libras fueron procesados. Una gran fábrica de vapor y vacío se había incendiado y no había sido reconstruida. La refinería de GW y H. Miller en Concord Street todavía funcionaba bastante bien. Se benefició de un abundante suministro de agua dulce y arcilla de la cercana Federal Hill . [17] En Boston había tres refinerías propiedad del Sr. Doane, el Sr. Andrews y el Sr. White. Junto con una refinería en Salem , procesaron alrededor de 2.000.000 de libras de azúcar en bruto. [14]

Hacia el oeste, las refinerías de azúcar de Nueva Orleans eran bastante atípicas, porque tenían muchas plantaciones de caña de azúcar en los alrededores. La refinería de azúcar de Nueva Orleans era un establecimiento enorme que empleaba a unos 100 trabajadores. Utilizaba tazones de vacío y energía de vapor. [55] Nueva Orleans también tenía una pequeña refinería que utilizaba los métodos antiguos. En Cincinnati había una refinería de azúcar en dificultades que dependía del azúcar en bruto de Nueva Orleans. [56]

En 1974 había 29 refinerías de azúcar en Estados Unidos. [57]

El azúcar en bruto puede almacenarse durante meses tanto en el ingenio azucarero como en el ingenio azucarero. Mientras se almacenan, los cristales de azúcar sin refinar todavía están rodeados por una fina película de melaza dejada por el paso final de cristalización en el ingenio azucarero. Esta película de melaza ofrece una incubadora para el crecimiento microbiano, lo que provoca una pérdida de calidad relacionada con el almacenamiento. [58]

Hoy en día, muchas refinerías de azúcar compran azúcar con un contenido tan alto de pol que pueden prescindir del proceso de afinación.

El propósito del paso de afinación es eliminar la película/recubrimiento de melaza que todavía rodea los cristales de azúcar sin refinar y al mismo tiempo minimizar cualquier disolución de los cristales. El azúcar sin refinar se deja caer en un mezclador, generalmente un comedero de aproximadamente 35 pies de largo por 3 pies de ancho y 4 pies de profundidad. Aquí se mezcla con jarabe de afinación para formar una mezcla llamada "magma" de aproximadamente 92 Brix. Sale del mezclador a una batidora a través de una rejilla que atrapa materias extrañas y grumos duros. [59] El mezclador suele tener 37,5 pies de largo, 3 pies 4 pulgadas de ancho y 8 pies 6 pulgadas de alto. Aquí el magma se mezcla y se calienta a una temperatura de entre 43 y 60 °C. En la parte inferior del mezclador hay conductos hacia las centrífugas. [60]

En las centrífugas , el jarabe se separa del magma empujándolo a través de la rejilla de retención situada en el lateral de la centrífuga. Esto deja los cristales en la centrífuga y también una película de almíbar residual que se elimina lavando los cristales con agua caliente (82 °C+) mientras aún están en la cesta. A continuación, los cristales lavados se extraen de la centrífuga. [60]

Este "azúcar de afinación" se lleva luego al fusor. Por lo general, se trata de un tanque redondo de 12 pies de diámetro y 6 pies de altura. Aquí el azúcar se mezcla con agua dulce de alta pureza y se agita con paletas. [61] Esta mezcla se calienta con vapor, derritiendo los cristales en el agua dulce para formar un licor comúnmente llamado licor de fusión. [62]

El paso de purificación consiste en combinaciones de clarificación y decoloración. Todos los tratamientos de clarificación incluyen mezclar el licor derretido con lechada de cal caliente (una suspensión de hidróxido de calcio en agua). [63] Este tratamiento precipita una serie de impurezas, incluidos aniones multivalentes como sulfato , fosfato , citrato y oxalato , que precipitan como sales de calcio y moléculas orgánicas grandes como proteínas , saponinas y pectinas , que se agregan en presencia de cationes multivalentes. . Además, las condiciones alcalinas convierten los azúcares simples, la glucosa y la fructosa , junto con el aminoácido glutamina , en ácidos carboxílicos químicamente estables . Si no se tratan, estos azúcares y aminas acabarían frustrando la cristalización de la sacarosa. [64] Los procesos de clarificación más importantes son la carbonatación y la fosfatación. [63]

Si se aplica carbonatación, el dióxido de carbono burbujea a través de la solución de azúcar alcalina, precipitando la cal como carbonato de calcio ( tiza ). Las partículas de tiza atrapan algunas impurezas y absorben otras. Un proceso de reciclaje aumenta el tamaño de las partículas de tiza y se produce una floculación natural donde las partículas pesadas se depositan en tanques (clarificadores). Una adición final de más dióxido de carbono precipita más calcio de la solución; esto se filtra, dejando una solución de azúcar marrón claro, dorada y más limpia, llamada "jugo fino". [sesenta y cinco]

Si se aplica fosfatación, el licor derretido se calienta a 60-70 °C y se añade un poco de ácido fosfórico . La mezcla se encala inmediatamente hasta un pH de 7,0-8,0. Luego ingresa a un clarificador por un extremo y se calienta a 88 °C mientras fluye a través de él. Esto forma un precipitado floculento de fosfato cálcico , atrapando algunas impurezas y absorbiendo otras. Este flota hasta la parte superior del tanque, donde se retira mediante paletas. [63]

La decoloración sigue tanto a la carbonatación como a la fosfatación, las cuales finalizan filtrando las partículas finamente dispersas. [63] El licor clarificado filtrado se puede decolorar por varios medios. [66] El carbón de hueso consiste en huesos largos sinterizados de ganado vacuno. [67] Logra la decoloración, pero también elimina material coloidal y una cantidad considerable de cenizas. El carbón activado (GAC) por sí solo elimina sólo el color. Ambos se utilizan generalmente en columnas cilíndricas de 20 a 25 pies de alto y aproximadamente 10 pies de diámetro a través de las cuales se filtra lentamente el licor. Algunas plantas modernas utilizan cilindros algo más pequeños con resinas de intercambio iónico . Estos funcionan mucho más rápido.

Luego, el licor decolorado se alimenta a un evaporador. Se trata de un recipiente cerrado calentado con vapor y colocado al vacío. El principio básico es que el jugo ingresa al evaporador a una temperatura superior a su temperatura de ebullición bajo presión reducida, o se calienta a esta temperatura. Esto da como resultado una evaporación instantánea , que permite la concentración mediante evaporación de efectos múltiples . En los años 1970, los refinadores de azúcar americanos utilizaban generalmente la evaporación de doble o triple efecto. [68]

El resultado es un "jugo espeso", aproximadamente un 60% de sacarosa en peso y de apariencia similar al jarabe de arce . También se esteriliza con luz ultravioleta. El jugo espeso se puede almacenar en tanques para su posterior procesamiento, repartiendo la carga en etapas posteriores de la planta de cristalización.

El jugo espeso se mezcla con azúcar cristal de baja calidad reciclado de otras partes del proceso en un fundidor y se filtra para obtener un "licor estándar". La fase de cristalización comienza alimentando el licor estándar a las tazones de vacío, típicamente a 76 Brix. [69] Estos recipientes son esencialmente evaporadores de efecto único, con su propia fuente de vacío y condensador. [70]

La solución de azúcar debe estar sobresaturada para que crezcan cristales de azúcar. Hay tres fases de sobresaturación, que están determinadas por la concentración de sacarosa y la temperatura. En la fase metaestable los cristales existentes crecen, pero no se forman nuevos. [71] Al utilizar cristales semilla y mantener la tacha de vacío en la fase metaestable, se produce un tamaño uniforme de cristales.

Los cristales semilla se introducen en la cubeta, típicamente como una suspensión de tamaño y cantidad de partículas conocidas. Una vez que se establecen los cristales iniciales, se suministra más licor estándar al recipiente a medida que los cristales crecen hasta alcanzar el tamaño deseado.

La mezcla resultante de cristales de azúcar y almíbar se llama masa cocida , de "masa cocida" en francés . El almíbar se llama licor madre , [72] porque de este licor crecen los cristales. El contenido de masa cocida de una sartén se llama huelga. [70]

Luego la masa cocida se pasa a las centrífugas , donde se separan los cristales del almíbar mediante la fuerza centrífuga. Los cristales permanecen en la centrífuga y se lavan con agua caliente para eliminar el almíbar restante. Luego, el azúcar cristalino puro se retira de la centrífuga y se envía al secador-enfriador. [70]

Una masa cocida normalmente produce cuatro golpes, el primero y tres se vuelven a fundir. [70] Esto se hace alimentando el almíbar sobrante del primer golpe (conocido como primer chorro o primer almíbar [73] [69] ) a otra cacerola. El segundo golpe crea más cristales, así como el chorro 2, y así sucesivamente. Los jarabes Jet 3 y 4 se utilizan a menudo para producir azúcares blandos [69] y en afinación. [70]

El azúcar granulada es azúcar en la que los granos de azúcar individuales no se agrupan. Esto se logra mediante el secado. Los secadores o granuladores suelen ser tambores giratorios horizontales de 1,5 a 2,4 m de diámetro y una longitud de 7,6 a 11 m. En estos, el aire calentado por vapor elimina la humedad de los cristales, de modo que el contenido de humedad disminuye de aproximadamente el 1 por ciento al 0,02 por ciento o menos. El granulador también separa los cristales entre sí. Luego, los cristales se envían al refrigerador. Hay máquinas que combinan secado y enfriamiento. [70]

El producto terminado se almacena en grandes silos de hormigón o acero. Se envía a granel, en sacos grandes o en sacos de 25 a 50 kg (55 a 110 libras) a clientes industriales o en paquetes del tamaño del consumidor a minoristas .

El azúcar deshidratado debe manipularse con precaución, ya que es posible que se produzcan explosiones de polvo de azúcar . Por ejemplo, una explosión de polvo de azúcar que provocó 13 muertes fue la explosión de la refinería de azúcar de Georgia en 2008 en Port Wentworth , GA.

Muchas autoridades viales de América del Norte utilizan melaza de remolacha desazucarada como producto descongelante o anticongelante en las operaciones de control invernal. La melaza se puede utilizar directamente [74] , combinada con cloruros líquidos y aplicada a las superficies de las carreteras, o utilizada para tratar la sal esparcida en las carreteras. [75] La melaza puede ser más ventajosa que la sal para carreteras sola porque reduce la corrosión y reduce el punto de congelación de la mezcla de sal y salmuera, por lo que los descongeladores siguen siendo eficaces a temperaturas más bajas. [74] Agregar el líquido a la sal de roca también reduce el rebote y la dispersión de la sal de roca, manteniéndola donde se necesita, y reduce el tiempo de activación de la sal para comenzar el proceso de fusión. [75]

Como en muchas otras industrias, en las últimas décadas se ha promovido fuertemente la automatización de las fábricas en las refinerías de azúcar. El proceso de producción generalmente está controlado por un sistema de control de procesos central , que controla directamente la mayoría de las máquinas y componentes. Sólo en determinadas máquinas especiales, como las centrífugas de la fábrica de azúcar, se utilizan PLC descentralizados por motivos de seguridad. [76]