Un desaireador es un dispositivo que se utiliza para eliminar gases disueltos como el oxígeno de un líquido.

Los desaireadores térmicos se utilizan comúnmente para eliminar los gases disueltos en el agua de alimentación de las calderas generadoras de vapor . El desaireador es parte del sistema de calentamiento del agua de alimentación. [1] [2] El oxígeno disuelto en el agua de alimentación causará graves daños por corrosión en una caldera al adherirse a las paredes de las tuberías metálicas y otros equipos formando óxidos (como óxido). El dióxido de carbono disuelto se combina con el agua para formar ácido carbónico que puede causar más corrosión. La mayoría de los desaireadores están diseñados para eliminar el oxígeno hasta niveles de 7 partes por mil millones en peso o menos, además de eliminar esencialmente el dióxido de carbono. [3] [4]

Los desaireadores de vacío se utilizan para eliminar los gases disueltos de productos como alimentos, productos de cuidado personal, productos cosméticos, productos químicos y farmacéuticos para aumentar la precisión de la dosificación en el proceso de llenado , aumentar la estabilidad del producto en almacenamiento, prevenir efectos oxidativos (por ejemplo, decoloración, cambios de olor o sabor, rancidez), alterar el pH y reducir el volumen del envase. [5]

La fabricación de desaireadores comenzó en el siglo XIX y continúa hasta nuestros días. [ cita requerida ]

La fabricación de desaireadores comenzó en el siglo XIX. Se utilizaban para purificar el agua utilizada en el proceso de fabricación de hielo. [6] Los calentadores de agua de alimentación se utilizaban para aplicaciones marinas. [7] En 1899, George M Kleucker recibió una patente para un método mejorado de desaireación del agua. [8]

Dos barcos gemelos, el Olympic y el Titanic (1912), tenían calentadores de alimentación por contacto a bordo. [9] En 1934, la Marina de los EE. UU. compró un desaireador atomizador. [10]

Durante la década de 1920, los diseños de calentadores de agua de alimentación y desaireadores mejoraron. [11] [12] [13]

Entre 1921 y 1933, George Gibson, Percy Lyon y Victor Rohlin de Cochrane recibieron patentes de desgasificadores/desaireadores para burbujear vapor a través de un líquido. [14] [15] [16]

En 1926 Brown Stanley recibió una patente para reducir los gases de oxígeno y nitrógeno (desaireación). [17]

En 1937, Samuel B. Applebaum, de Permutit, recibió una patente para un desaireador y purificador de agua. [18] [19]

Los desaireadores continúan utilizándose hoy en día para muchas aplicaciones. [ cita requerida ]

El oxígeno y el nitrógeno son dos gases no condensables que se eliminan mediante la desaireación. La ley de Henry describe la relación entre los gases disueltos y las presiones parciales. La desaireación térmica se basa en el principio de que la solubilidad de un gas en el agua disminuye a medida que la temperatura del agua aumenta y se acerca a su punto de ebullición . En el desaireador, el agua se calienta hasta cerca de su punto de ebullición con una caída de presión mínima y una ventilación mínima. La desaireación se realiza rociando agua de alimentación en una cámara para aumentar su área de superficie y puede implicar el flujo sobre múltiples capas de bandejas. Este vapor de depuración (o extracción) se alimenta a la parte inferior de la sección de desaireación del desaireador. Cuando el vapor entra en contacto con el agua de alimentación, la calienta hasta su punto de ebullición y los gases disueltos se liberan del agua de alimentación y se ventilan del desaireador a través de la ventilación. El agua tratada cae en un tanque de almacenamiento debajo del desaireador. [20] [3]

Muy a menudo se añaden productos químicos depuradores de oxígeno al agua de alimentación de calderas desaireadas para eliminar los últimos rastros de oxígeno que no fueron eliminados por el desaireador. El tipo de producto químico añadido depende de si la ubicación utiliza un programa de tratamiento de agua volátil o no volátil. La mayoría de los sistemas de presión más baja (menos de 650 psi [4500 kPa]) utilizan programas de tratamiento no volátil. El depurador de oxígeno más comúnmente utilizado para sistemas de presión más baja es el sulfito de sodio ( Na2SO3 ). Es muy eficaz y reacciona rápidamente con trazas de oxígeno para formar sulfato de sodio ( Na2SO4 ) , que no forma incrustaciones. La mayoría de los sistemas de presión más alta (más de 650 psi [4500 kPa ]) y todos los sistemas donde hay ciertos materiales altamente aleados utilizan ahora programas volátiles, ya que muchos programas de tratamiento basados en fosfatos se están eliminando gradualmente. Los programas volátiles se dividen además en programas oxidantes o reductores [(AVT(O) o AVT(R)] dependiendo de si el entorno requiere un entorno oxidante o reductor para reducir la incidencia de corrosión acelerada por flujo. Las fallas relacionadas con la corrosión acelerada por flujo han causado numerosos accidentes en los que se han producido pérdidas significativas de propiedades y vidas. [ cita requerida ] La hidracina (N 2 H 4 ) es un depurador de oxígeno que se utiliza comúnmente en los programas de tratamiento de volátiles. Otros depuradores incluyen carbohidrazida , dietilhidroxilamina , ácido nitrilotriacético , ácido etilendiaminotetraacético e hidroquinona .

Los desaireadores térmicos se utilizan comúnmente para eliminar los gases disueltos en el agua de alimentación de las calderas generadoras de vapor . El oxígeno disuelto en el agua de alimentación provocará graves daños por corrosión en una caldera al adherirse a las paredes de las tuberías metálicas y otros equipos formando óxidos (como el óxido). El dióxido de carbono disuelto se combina con el agua para formar ácido carbónico que puede provocar más corrosión. La mayoría de los desaireadores están diseñados para eliminar el oxígeno hasta niveles de 7 partes por mil millones en peso o menos, además de eliminar esencialmente el dióxido de carbono. [3] [4] Los desaireadores de los sistemas de generación de vapor de la mayoría de las plantas de energía térmica utilizan vapor de baja presión obtenido de un punto de extracción en su sistema de turbina de vapor . Sin embargo, los generadores de vapor de muchas grandes instalaciones industriales, como las refinerías de petróleo, pueden utilizar cualquier vapor de baja presión disponible. [ cita requerida ]

El desaireador de tipo bandeja tiene una sección de desaireación abovedada vertical montada sobre un recipiente de almacenamiento de agua de alimentación de caldera horizontal. El agua de alimentación de caldera ingresa a la sección de desaireación vertical a través de válvulas de rociado sobre las bandejas perforadas y luego fluye hacia abajo a través de las perforaciones. El vapor de desaireación de baja presión ingresa por debajo de las bandejas perforadas y fluye hacia arriba a través de las perforaciones. La acción combinada de válvulas de rociado y bandejas garantiza un rendimiento muy alto debido al mayor tiempo de contacto entre el vapor y el agua. [21] [ verificación necesaria ] Algunos diseños utilizan varios tipos de lechos empacados , en lugar de bandejas perforadas, para proporcionar un buen contacto y mezcla entre el vapor y el agua de alimentación de caldera. [ cita requerida ]

El vapor elimina el gas disuelto del agua de alimentación de la caldera y sale por la válvula de ventilación situada en la parte superior de la sección abovedada. Si esta válvula de ventilación no se ha abierto lo suficiente, el desaireador no funcionará correctamente, lo que provocará que el agua de alimentación con un alto contenido de oxígeno llegue a las calderas. Si la caldera no tiene un analizador de contenido de oxígeno, un nivel alto de cloruros en la caldera puede indicar que la válvula de ventilación no está lo suficientemente abierta. Algunos diseños pueden incluir un condensador de ventilación para atrapar y recuperar el agua atrapada en el gas ventilado. La línea de ventilación suele incluir una válvula y se permite que escape la cantidad justa de vapor con los gases ventilados para proporcionar una pequeña columna de vapor visible. [ cita requerida ]

El agua desaireada fluye hacia abajo hasta el recipiente de almacenamiento horizontal desde donde se bombea al sistema de caldera generadora de vapor. Se proporciona vapor de calefacción a baja presión, que ingresa al recipiente horizontal a través de un tubo de burbujeo en la parte inferior del recipiente, para mantener caliente el agua de alimentación de la caldera almacenada. Se recomienda material de acero inoxidable para el tubo de burbujeo. [22] Por lo general, se proporciona aislamiento externo del recipiente para minimizar la pérdida de calor.

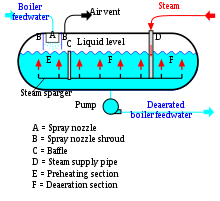

El desaireador de tipo rociador típico es un recipiente horizontal que tiene una sección de precalentamiento y una sección de desaireación. Las dos secciones están separadas por un deflector. El vapor a baja presión ingresa al recipiente a través de un rociador en la parte inferior del recipiente. El agua de alimentación de la caldera se rocía en la sección donde se precalienta mediante el vapor ascendente del rociador. El propósito de la boquilla de rociado de agua de alimentación y la sección de precalentamiento es calentar el agua de alimentación de la caldera a su temperatura de saturación para facilitar la eliminación de los gases disueltos en la siguiente sección de desaireación. El agua de alimentación precalentada luego fluye hacia la sección de desaireación (F), donde se desairea mediante el vapor que asciende desde el sistema de rociadores. Los gases eliminados del agua salen a través del respiradero en la parte superior del recipiente. Nuevamente, algunos diseños pueden incluir un condensador de ventilación para atrapar y recuperar cualquier agua arrastrada en el gas ventilado. Además, la línea de ventilación suele incluir una válvula y se permite que escape la cantidad justa de vapor con los gases ventilados para generar una columna de vapor pequeña y visible. El agua de alimentación de la caldera desaireada se bombea desde el fondo del recipiente hasta el sistema de caldera generadora de vapor. Se han utilizado silenciadores (opcionales) para reducir los niveles de ruido de ventilación en la industria de equipos desaireadores. [ cita requerida ]

Los desaireadores también se utilizan para eliminar los gases disueltos de productos como alimentos, productos de cuidado personal, productos cosméticos, productos químicos y farmacéuticos para aumentar la precisión de la dosificación en el proceso de llenado , para aumentar la estabilidad del producto en almacenamiento, para prevenir efectos oxidativos (por ejemplo, decoloración, cambios de olor o sabor, rancidez), para alterar el pH y para reducir el volumen del envasado. Los desaireadores de vacío también se utilizan en el campo petroquímico. [5]

En 1921 se utilizó en Pittsburgh un tanque con bomba de vacío para eliminar gases. [23] En 1934 y 1940 se utilizó en Indiana un tanque con bomba de vacío para eliminar gases. [24] [25]

Los desaireadores de vacío pueden estar revestidos de caucho en el interior para proteger los cabezales y la carcasa de acero de la corrosión. [26]

En un diseño típico, el producto se distribuye como una capa fina sobre un disco giratorio de alta velocidad a través de un sistema de alimentación especial. La fuerza centrífuga lo lanza a través de una malla perforada hacia la pared interior del recipiente, que está al vacío. En el proceso se liberan bolsas de aire (gas) que son extraídas por el vacío. Una bomba de descarga transporta el producto desaireado al siguiente proceso en la línea de producción. Para productos de alta viscosidad, el disco giratorio se reemplaza por uno estático. [ cita requerida ]

Se pueden utilizar ondas sonoras mediante equipos ultrasónicos para ayudar a desairear el agua. [27] [28]

La soldadura de recipientes a presión de acero durante el proceso de fabricación a veces requiere un tratamiento térmico posterior a la soldadura , rayos X, penetración de tinte, ultrasonidos y otros tipos de pruebas no destructivas. El Código de calderas y recipientes a presión de ASME , NACE International y HEI (Heat Exchange Institute) tienen recomendaciones sobre el tipo de prueba requerida. [29] Las técnicas de fabricación más antiguas también usaban hierro fundido para la carcasa y los cabezales. [30]

A veces se requiere aislamiento térmico después de la fabricación o de la instalación en el lugar del proyecto. El aislamiento se utiliza para reducir las pérdidas de calor. [31]

La NACE International (ahora conocida como Association for Materials Protection and Performance (AMPP)) y la CIBO (Council of Industrial Boiler Owners) tienen varias recomendaciones para aumentar la vida útil de la unidad desaireadora. En primer lugar, realizar inspecciones (y pruebas) periódicas del recipiente a presión para detectar grietas en las soldaduras y reparar cualquier defecto de soldadura. En segundo lugar, mantener una química del agua adecuada para reducir el deterioro del desaireador. En tercer lugar, minimizar las fluctuaciones de temperatura y presión. En cuarto lugar, se deben inspeccionar los componentes internos y los accesorios para comprobar su correcto funcionamiento. [32] [33] [34] La NACE había creado un Grupo de trabajo sobre corrosión en 1984 que estudiaba las causas de la corrosión y proporcionaba recomendaciones; [35] La NACE todavía proporciona recomendaciones para mejorar el funcionamiento del equipo.

Stickle, Cochrane y Permutit son tres de los fabricantes de desaireadores más antiguos de los EE. UU. [36] [37] En 1929, un caso judicial entre Elliott Company (que ya no está en actividad) y HSBW Cochrane Corporation permitió a ambas empresas continuar fabricando desaireadores. [38]

En 1909, Weir fabricaba calentadores de alimentación por contacto (para desaireación) en Europa. [39] [40] [41]

En 1937 Permutit ya fabricaba desaireadores. [42] [19]

En 1939, Cochrane, Darby, Elliott, Groeschel, Stearns-Rogers, Worthington y otros competían entre sí por los negocios. [43] En 1949 se formó Chicago Heater y se convirtió en un fabricante líder de desaireadores. [44] En 1954, Allis-Chalmers, Chicago Heater, Cochrane, Elliott, Graver, Swartwout, Worthington y otros estaban en el negocio. [45]

Los desaireadores se utilizan en muchas industrias, como plantas de cogeneración, hospitales, grandes instalaciones de lavandería, campos petrolíferos, refinerías de petróleo , plataformas marinas, fábricas de papel , centrales eléctricas, prisiones, acerías y muchas otras industrias. [ cita requerida ]