La fotolitografía (también conocida como litografía óptica ) es un proceso utilizado en la fabricación de circuitos integrados . Implica utilizar luz para transferir un patrón a un sustrato, normalmente una oblea de silicio .

El proceso comienza con la aplicación de un material fotosensible, llamado fotorresistente , al sustrato. Luego se coloca una fotomáscara que contiene el patrón deseado sobre el fotoprotector. La luz pasa a través de la fotomáscara, exponiendo la fotorresistente en ciertas áreas. Las áreas expuestas sufren un cambio químico, haciéndolas solubles o insolubles en una solución reveladora. Después del revelado, el patrón se transfiere al sustrato mediante procesos de grabado , deposición química de vapor o implantación de iones .

Generalmente se utiliza luz ultravioleta (UV) . [1]

Los procesos de fotolitografía se pueden clasificar según el tipo de luz utilizada, incluyendo la litografía ultravioleta, la litografía ultravioleta profunda, la litografía ultravioleta extrema (EUVL) y la litografía de rayos X. La longitud de onda de la luz utilizada determina el tamaño mínimo de la característica que se puede formar en el fotorresistente.

La fotolitografía es el método más común para la fabricación de semiconductores de circuitos integrados ("CI" o "chips"), como memorias de estado sólido y microprocesadores . Puede crear patrones extremadamente pequeños, de hasta unos pocos nanómetros de tamaño. Proporciona un control preciso de la forma y el tamaño de los objetos que crea. Puede crear patrones en una oblea entera en un solo paso, rápidamente y con un costo relativamente bajo. En circuitos integrados complejos, una oblea puede pasar por el ciclo fotolitográfico hasta 50 veces. También es una técnica importante para la microfabricación en general, como la fabricación de sistemas microelectromecánicos . Sin embargo, la fotolitografía no se puede utilizar para producir máscaras en superficies que no sean perfectamente planas. Y, como todos los procesos de fabricación de chips, requiere condiciones de funcionamiento extremadamente limpias.

La fotolitografía es una subclase de microlitografía , el término general para los procesos que generan películas delgadas estampadas. Otras tecnologías de esta clase más amplia incluyen el uso de haces de electrones orientables o, más raramente, nanoimpresión , interferencia , campos magnéticos o sondas de escaneo . En un nivel más amplio, puede competir con el autoensamblaje dirigido de micro y nanoestructuras. [2]

La fotolitografía comparte algunos principios fundamentales con la fotografía en el sentido de que el patrón en el fotorresistente se crea exponiéndolo a la luz, ya sea directamente mediante proyección a través de una lente o iluminando una máscara colocada directamente sobre el sustrato, como en la impresión por contacto . La técnica también puede verse como una versión de alta precisión del método utilizado para fabricar placas de circuito impreso . El nombre surgió de una vaga analogía con el método fotográfico tradicional de producir planchas para impresión litográfica sobre papel; [3] sin embargo, las etapas posteriores del proceso tienen más en común con el grabado que con la litografía tradicional.

Los fotorresistentes convencionales suelen constar de tres componentes: resina, sensibilizador y disolvente.

Las raíces de las palabras foto , litografía y grafía tienen orígenes griegos y significan "luz", "piedra" y "escritura", respectivamente. Como sugiere su nombre, la fotolitografía es un método de impresión (originalmente basado en el uso de planchas de piedra caliza) en el que la luz juega un papel esencial.

En la década de 1820, Nicéphore Niepce inventó un proceso fotográfico que utilizaba betún de Judea , un asfalto natural, como primer fotorresistente . Una fina capa de betún sobre una lámina de metal, vidrio o piedra se volvía menos soluble cuando se exponía a la luz; Luego, las partes no expuestas se podían enjuagar con un disolvente adecuado, dejando al descubierto el material de debajo, que luego se grababa químicamente en un baño ácido para producir una plancha de impresión. La sensibilidad a la luz del betún era muy pobre y requería exposiciones muy prolongadas, pero a pesar de la posterior introducción de alternativas más sensibles, su bajo costo y su excelente resistencia a los ácidos fuertes prolongaron su vida comercial hasta principios del siglo XX.

En 1940, Oskar Süß creó un fotorresistente positivo utilizando diazonaftoquinona , que funcionaba de manera opuesta: el recubrimiento inicialmente era insoluble y se volvía soluble cuando se exponía a la luz. [4] En 1954, Louis Plambeck Jr. desarrolló la plancha polimérica para impresión tipográfica Dycryl, que aceleró el proceso de fabricación de planchas. [5] El desarrollo de fotoprotectores solía realizarse en lotes de obleas (procesamiento por lotes) sumergidas en un baño de revelador, pero los procesos modernos que se ofrecen desarrollan una oblea a la vez (procesamiento de una sola oblea) para mejorar el control del proceso. [6]

En 1952, el ejército de EE. UU. asignó a Jay W. Lathrop y James R. Nall en la Oficina Nacional de Estándares (más tarde el Laboratorio de Espoletas de Artillería de Diamante del Ejército de EE. UU. , que eventualmente se fusionó para formar el ahora actual Laboratorio de Investigación del Ejército ) con la tarea de encontrar una forma de reducir el tamaño de los circuitos electrónicos para adaptar mejor los circuitos necesarios en el espacio limitado disponible dentro de una espoleta de proximidad . [7] Inspirándose en la aplicación de fotorresistente, un líquido fotosensible utilizado para marcar los límites de los orificios de los remaches en las alas metálicas de los aviones, Nall determinó que se puede utilizar un proceso similar para proteger el germanio en los transistores e incluso modelar la superficie con luz. [8] Durante el desarrollo, Lathrop y Nall lograron crear un circuito integrado híbrido miniaturizado 2D con transistores utilizando esta técnica. [7] En 1958, durante la conferencia IRE Professional Group on Electron Devices (PGED) en Washington, DC, presentaron el primer artículo para describir la fabricación de transistores utilizando técnicas fotográficas y adoptaron el término "fotolitografía" para describir el proceso, marcando el primer uso publicado del término para describir el patrón de dispositivos semiconductores. [8] [3]

A pesar de que la fotolitografía de componentes electrónicos se refiere al grabado de duplicados de metal, en lugar de grabar piedra para producir un "maestro" como en la impresión litográfica convencional, Lathrop y Nall eligieron el término "fotolitografía" en lugar de "fotograbado" porque el primero sonaba como "alta tecnología". " [7] Un año después de la conferencia, la patente de fotolitografía de Lathrop y Nall fue aprobada formalmente el 9 de junio de 1959. [9] La fotolitografía contribuiría más tarde al desarrollo de los primeros circuitos integrados semiconductores, así como de los primeros microchips. [7]

Una sola iteración de fotolitografía combina varios pasos en secuencia. Las salas blancas modernas utilizan sistemas robóticos y automatizados de seguimiento de obleas para coordinar el proceso. [10] El procedimiento descrito aquí omite algunos tratamientos avanzados, como agentes diluyentes o eliminación de cuentas de borde. [11] El proceso de fotolitografía se lleva a cabo mediante la pista de oblea y el escáner/paso, y el sistema de pista de oblea y el escáner/paso se instalan uno al lado del otro. Los sistemas de seguimiento de obleas también se conocen como sistemas de recubrimiento/revelador de obleas y realizan las mismas funciones. [12] [13] Las pistas de obleas llevan el nombre de las "pistas" utilizadas para transportar las obleas dentro de la máquina, [14] pero las máquinas modernas no utilizan pistas. [13]

Si hay contaminantes orgánicos o inorgánicos en la superficie de la oblea, generalmente se eliminan mediante un tratamiento químico húmedo, por ejemplo, el procedimiento de limpieza RCA basado en soluciones que contienen peróxido de hidrógeno . También se pueden utilizar para limpiar otras soluciones elaboradas con tricloroetileno, acetona o metanol. [15]

La oblea se calienta inicialmente a una temperatura suficiente para eliminar cualquier humedad que pueda estar presente en la superficie de la oblea; 150 °C durante diez minutos es suficiente. Las obleas que han estado almacenadas deben limpiarse químicamente para eliminar la contaminación . Se aplica un "promotor de adhesión" líquido o gaseoso , tal como bis(trimetilsilil)amina ("hexametildisilazano", HMDS) , para promover la adhesión del fotoprotector a la oblea. La capa superficial de dióxido de silicio de la oblea reacciona con HMDS para formar dióxido de silicio trimetilado, una capa altamente repelente al agua, similar a la capa de cera de la pintura de un automóvil. Esta capa repelente al agua evita que el revelador acuoso penetre entre la capa fotorresistente y la superficie de la oblea, evitando así el llamado levantamiento de pequeñas estructuras fotorresistentes en el patrón (de revelado). Para asegurar el revelado de la imagen, lo mejor es taparla y colocarla sobre una placa caliente y dejarla secar estabilizando la temperatura a 120 °C. [dieciséis]

La oblea se cubre con líquido fotorresistente mediante recubrimiento por rotación . Por lo tanto, la capa superior de resistencia es rápidamente expulsada del borde de la oblea mientras que la capa inferior todavía se arrastra lentamente radialmente a lo largo de la oblea. De esta manera, se elimina cualquier "protuberancia" o "cresta" de la resistencia, dejando una capa muy plana. Sin embargo, las películas viscosas pueden dar lugar a grandes cordones de borde cuya planarización tiene límites físicos. [17] El espesor final también está determinado por la evaporación de los disolventes líquidos de la resistencia. Para características muy pequeñas y densas (< 125 nm aproximadamente), se necesitan espesores de resistencia más bajos (< 0,5 micrones) para superar los efectos del colapso en relaciones de aspecto altas; Las relaciones de aspecto típicas son <4:1.

Luego, la oblea recubierta con fotorresistente se hornea previamente para eliminar el exceso de disolvente fotorresistente, normalmente de 90 a 100 °C durante 30 a 60 segundos en una placa calefactora. [18] Se puede aplicar un recubrimiento BARC (recubrimiento antirreflectante inferior) antes de aplicar el fotorresistente, para evitar que se produzcan reflejos debajo del fotorresistente y para mejorar el rendimiento del fotorresistente en nodos semiconductores más pequeños, como 45 nm y menos. [19] [20] [21] También existen revestimientos antirreflectantes superiores (TARC). [22]

Después del horneado previo, el fotorresistente se expone a un patrón de luz intensa. La exposición a la luz provoca un cambio químico que permite que parte del fotoprotector sea eliminado mediante una solución especial, llamada "revelador" por analogía con el revelador fotográfico . El fotoprotector positivo, el tipo más común, se vuelve soluble en el revelador cuando se expone; con fotoprotector negativo, las regiones no expuestas son solubles en el revelador.

Se realiza una cocción post-exposición (PEB) antes del revelado, generalmente para ayudar a reducir los fenómenos de ondas estacionarias causados por los patrones de interferencia destructivos y constructivos de la luz incidente. En la litografía ultravioleta profunda , se utiliza la química de resistencia químicamente amplificada (CAR). Este proceso es mucho más sensible al tiempo, la temperatura y el retraso del PEB, ya que la mayor parte de la reacción de "exposición" (crear ácido, hacer que el polímero sea soluble en el revelador básico) en realidad ocurre en el PEB. [23]

La química del revelado se realiza mediante una rueda giratoria, muy parecida a una fotorresistente. Los reveladores originalmente contenían a menudo hidróxido de sodio (NaOH). Sin embargo, el sodio se considera un contaminante extremadamente indeseable en la fabricación de MOSFET porque degrada las propiedades aislantes de los óxidos de la puerta (específicamente, los iones de sodio pueden migrar dentro y fuera de la puerta, cambiando el voltaje umbral del transistor y haciendo que sea más difícil o más fácil girar). el transistor se enciende con el tiempo). Actualmente se utilizan reveladores sin iones metálicos, como el hidróxido de tetrametilamonio (TMAH). La temperatura del revelador se puede controlar estrictamente utilizando mangueras con camisa (de doble pared) dentro de 0,2 °C. [6] La boquilla que recubre la oblea con revelador puede influir en la cantidad de revelador necesaria. [24] [13]

La oblea resultante luego se "hornea" si se utiliza una resistencia no amplificada químicamente, normalmente de 120 a 180 °C [25] durante 20 a 30 minutos. La cocción dura solidifica el fotorresistente restante, para crear una capa protectora más duradera en futuras implantaciones iónicas , grabado químico húmedo o grabado con plasma .

Desde la preparación hasta este paso, el procedimiento de fotolitografía se ha llevado a cabo mediante dos máquinas: el escáner o paso a paso de fotolitografía y el recubridor/revelador. Las dos máquinas suelen instalarse una al lado de la otra y están "unidas" entre sí. [26] [21] [27]

En el grabado, un agente químico líquido ("húmedo") o plasma ("seco") elimina la capa superior del sustrato en las áreas que no están protegidas por fotoprotector. En la fabricación de semiconductores , generalmente se utilizan técnicas de grabado en seco , ya que pueden hacerse anisotrópicos , para evitar una socavación significativa del patrón fotorresistente. Esto es esencial cuando el ancho de las características a definir es similar o menor que el espesor del material que se está grabando (es decir, cuando la relación de aspecto se aproxima a la unidad). Los procesos de grabado húmedo son generalmente de naturaleza isotrópica, lo que a menudo es indispensable para los sistemas microelectromecánicos , donde las estructuras suspendidas deben "liberarse" de la capa subyacente.

El desarrollo del proceso de grabado en seco anisotrópico de baja defectividad ha permitido que las características cada vez más pequeñas definidas fotolitográficamente en la resistencia se transfieran al material del sustrato.

Una vez que ya no se necesita un fotorresistente, se debe retirar del sustrato. Esto generalmente requiere un "decapante de resistencia" líquido, que altera químicamente la resistencia para que ya no se adhiera al sustrato. Alternativamente, el fotoprotector puede eliminarse mediante un plasma que contiene oxígeno , que lo oxida. Este proceso se llama incineración por plasma y se asemeja al grabado en seco. El uso de disolvente 1-metil-2-pirrolidona (NMP) para fotorresistente es otro método utilizado para eliminar una imagen. Cuando la resistencia se haya disuelto, el disolvente se puede eliminar calentando a 80 °C sin dejar residuos. [28]

Los sistemas de exposición suelen producir una imagen en la oblea utilizando una fotomáscara . La fotomáscara bloquea la luz en algunas zonas y la deja pasar en otras. ( La litografía sin máscara proyecta un haz preciso directamente sobre la oblea sin usar una máscara, pero no se usa ampliamente en procesos comerciales). Los sistemas de exposición pueden clasificarse según la óptica que transfiere la imagen de la máscara a la oblea.

La fotolitografía produce mejores estructuras de transistores de película delgada que la electrónica impresa , debido a capas impresas más suaves, patrones menos ondulados y un registro más preciso del electrodo de la fuente de drenaje. [29]

Una impresora de contacto, el sistema de exposición más sencillo, pone una fotomáscara en contacto directo con la oblea y la expone a una luz uniforme. Una impresora de proximidad deja un pequeño espacio entre la fotomáscara y la oblea. En ambos casos, la máscara cubre toda la oblea y modela simultáneamente cada troquel.

La impresión por contacto puede dañar tanto la máscara como la oblea, y esta fue la razón principal por la que se abandonó para producir un gran volumen. Tanto la litografía de contacto como la de proximidad requieren que la intensidad de la luz sea uniforme en toda la oblea y que la máscara se alinee con precisión con las características que ya se encuentran en la oblea. A medida que los procesos modernos utilizan obleas cada vez más grandes, estas condiciones se vuelven cada vez más difíciles.

Los procesos de investigación y creación de prototipos suelen utilizar litografía de contacto o de proximidad, porque utiliza hardware económico y puede lograr una alta resolución óptica. La resolución en la litografía de proximidad es aproximadamente la raíz cuadrada del producto de la longitud de onda y la distancia del espacio. Por lo tanto, a excepción de la litografía de proyección (ver más abajo), la impresión por contacto ofrece la mejor resolución, porque su distancia de separación es aproximadamente cero (despreciando el espesor del propio fotoprotector). Además, la litografía por nanoimpresión puede reavivar el interés en esta técnica familiar, especialmente porque se espera que el costo de propiedad sea bajo; sin embargo, las deficiencias de la impresión de contactos mencionadas anteriormente siguen siendo desafíos.

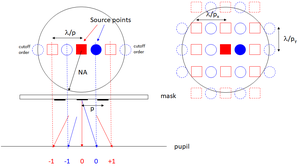

La litografía de integración a muy gran escala (VLSI) utiliza sistemas de proyección. A diferencia de las máscaras de contacto o proximidad, que cubren toda una oblea, las máscaras de proyección (conocidas como "retículas") muestran sólo un troquel o una serie de troqueles (conocido como "campo"). Los sistemas de exposición por proyección (pasos a paso o escáneres) proyectan la máscara sobre la oblea muchas veces para crear el patrón completo, modelando completamente la oblea. La diferencia entre motores paso a paso y escáneres es que, durante la exposición, un escáner mueve la fotomáscara y la oblea simultáneamente, mientras que un paso a paso solo mueve la oblea. Contacto, proximidad y proyección Los alineadores de máscaras preceden a los steppers y no mueven la fotomáscara ni la oblea durante la exposición y utilizan máscaras que cubren toda la oblea. Los escáneres de litografía de inmersión utilizan una capa de agua ultrapura entre la lente y la oblea para aumentar la resolución. Una alternativa a la fotolitografía es la litografía por nanoimpresión . El tamaño máximo de la imagen que se puede proyectar en una oblea se conoce como límite de retícula.

La imagen de la máscara proviene de un archivo de datos computarizado. Este archivo de datos se convierte en una serie de polígonos y se escribe en un cuadrado de sustrato de cuarzo fundido cubierto con una capa de cromo mediante un proceso fotolitográfico. Se utiliza un rayo láser (escritor láser) o un haz de electrones (escritor de haz electrónico) para exponer el patrón definido por el archivo de datos y viaja sobre la superficie del sustrato en forma de escaneo vectorial o rasterizado. Cuando el fotorresistente de la máscara está expuesto, el cromo se puede eliminar, dejando un camino despejado para que viaje la luz de iluminación del sistema paso a paso/escáner.

La capacidad de proyectar una imagen clara de una característica pequeña en la oblea está limitada por la longitud de onda de la luz que se utiliza y la capacidad del sistema de lentes reductoras para capturar suficientes órdenes de difracción de la máscara iluminada. Las herramientas de fotolitografía más modernas utilizan luz ultravioleta profunda (DUV) procedente de láseres excimer con longitudes de onda de 248 (KrF) y 193 (ArF) nm (la tecnología de litografía dominante hoy en día también se denomina " litografía con láser excimer "), que permiten tamaños mínimos de características de hasta 50 nm. Por lo tanto, la litografía con láser excimer ha desempeñado un papel fundamental en el avance continuo de la Ley de Moore durante los últimos 20 años (ver más abajo [30] ).

El tamaño mínimo de característica que puede imprimir un sistema de proyección viene dado aproximadamente por:

donde es el tamaño mínimo de la característica (también llamado dimensión crítica , regla de diseño del objetivo o " medio paso "), es la longitud de onda de la luz utilizada y es la apertura numérica de la lente vista desde la oblea.

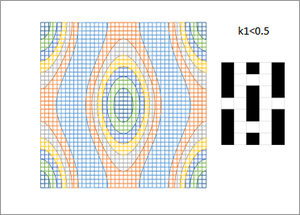

(comúnmente llamado factor k1 ) es un coeficiente que encapsula factores relacionados con el proceso y normalmente equivale a 0,4 para la producción. ( En realidad, es una función de factores del proceso, como el ángulo de la luz incidente en una retícula y la distribución de la intensidad de la luz incidente. Se fija por proceso). El tamaño mínimo de la característica se puede reducir disminuyendo este coeficiente mediante litografía computacional .

Según esta ecuación, los tamaños mínimos de las características se pueden reducir disminuyendo la longitud de onda y aumentando la apertura numérica (para lograr un haz enfocado más estrechamente y un tamaño de punto más pequeño). Sin embargo, este método de diseño se topa con una limitación competitiva. En los sistemas modernos, la profundidad del enfoque también es una preocupación:

Aquí hay otro coeficiente relacionado con el proceso. La profundidad de enfoque restringe el grosor del fotoprotector y la profundidad de la topografía de la oblea. El pulido mecánico químico se utiliza a menudo para aplanar la topografía antes de los pasos litográficos de alta resolución.

Desde la óptica clásica, k1=0,61 según el criterio de Rayleigh . [31] La imagen de dos puntos separados por menos de 1,22 longitud de onda/NA no mantendrá esa separación pero será más grande debido a la interferencia entre los discos de Airy de los dos puntos. Sin embargo, también hay que recordar que la distancia entre dos elementos también puede cambiar con el desenfoque. [32]

La resolución tampoco es trivial en un contexto bidimensional. Por ejemplo, un paso de línea más estrecho da como resultado espacios más amplios (en la dirección perpendicular) entre los extremos de las líneas. [33] [34] Más fundamentalmente, los bordes rectos se redondean para características rectangulares acortadas, donde tanto los pasos x como y están cerca del límite de resolución. [35] [36] [37] [38]

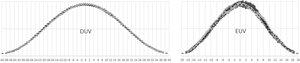

Para los nodos avanzados, el desenfoque, en lugar de la longitud de onda, se convierte en el factor clave limitante de la resolución. El tono mínimo viene dado por el desenfoque sigma/0,14. [39] El desenfoque se ve afectado por la dosis [40] [41] [42] así como por el rendimiento cuántico, [43] lo que lleva a una compensación con defectos estocásticos, en el caso de EUV. [44] [45] [46]

Como la luz se compone de fotones , en dosis bajas la calidad de la imagen depende en última instancia del número de fotones. Esto afecta al uso de la litografía ultravioleta extrema o EUVL, que se limita al uso de dosis bajas del orden de 20 fotones/nm 2 . [47] Esto se debe a que hay menos fotones para la misma dosis de energía para una longitud de onda más corta (mayor energía por fotón). Al haber menos fotones en la imagen, hay ruido en la ubicación de los bordes. [48]

Los efectos estocásticos se volverían más complicados con patrones de tono más grandes con más órdenes de difracción y utilizando más puntos fuente de iluminación. [49] [50]

Los electrones secundarios en la litografía EUV agravan las características estocásticas. [51]

Históricamente, la fotolitografía ha utilizado luz ultravioleta procedente de lámparas de descarga de gas que utilizan mercurio , a veces en combinación con gases nobles como el xenón . Estas lámparas producen luz en un amplio espectro con varios picos fuertes en el rango ultravioleta. Este espectro se filtra para seleccionar una única línea espectral . Desde principios de la década de 1960 hasta mediados de la de 1980, las lámparas de Hg se habían utilizado en litografía por sus líneas espectrales a 436 nm ("línea g"), 405 nm ("línea h") y 365 nm ("línea i"). ). Sin embargo, debido a la necesidad de la industria de los semiconductores de una mayor resolución (para producir chips más densos y rápidos) y un mayor rendimiento (para reducir los costos), las herramientas de litografía basadas en lámparas ya no podían cumplir con los requisitos de alto nivel de la industria.

Este desafío se superó en 1982 cuando Kanti Jain propuso y demostró en IBM la litografía con láser excimer . [52] [53] [54] [55] Las máquinas de litografía láser excimer (pasos a paso y escáneres) se convirtieron en las principales herramientas en la producción de microelectrónica y han permitido que los tamaños mínimos de las características en la fabricación de chips se reduzcan de 800 nanómetros en 1990 a 7 nanómetros en 2018. [56] [57] Desde una perspectiva científica y tecnológica aún más amplia, en los 50 años de historia del láser desde su primera demostración en 1960, la invención y el desarrollo de la litografía con láser excimer han sido reconocidos como un hito importante . [58] [59] [60]

Los láseres excímeros ultravioleta profundos comúnmente utilizados en sistemas de litografía son el láser de fluoruro de criptón (KrF) con una longitud de onda de 248 nm y el láser de fluoruro de argón (ArF) con una longitud de onda de 193 nm. Los principales fabricantes de fuentes de luz láser excimer en la década de 1980 fueron Lambda Physik (ahora parte de Coherent, Inc.) y Lumonics. Desde mediados de la década de 1990, Cymer Inc. se ha convertido en el proveedor dominante de fuentes de láser excimer para los fabricantes de equipos de litografía, con Gigaphoton Inc. como su rival más cercano. Generalmente, un láser excimer está diseñado para funcionar con una mezcla de gases específica; por lo tanto, cambiar la longitud de onda no es una cuestión trivial, ya que el método para generar la nueva longitud de onda es completamente diferente y las características de absorción de los materiales cambian. Por ejemplo, el aire comienza a absorber significativamente alrededor de la longitud de onda de 193 nm; pasar a longitudes de onda inferiores a 193 nm requeriría instalar una bomba de vacío y un equipo de purga en las herramientas de litografía (un desafío importante). A veces se puede utilizar una atmósfera de gas inerte como sustituto de la aspiradora, para evitar la necesidad de tuberías duras. Además, los materiales aislantes como el dióxido de silicio , cuando se exponen a fotones con energía superior a la banda prohibida, liberan electrones libres y huecos que posteriormente provocan una carga adversa.

La litografía óptica se ha ampliado para presentar tamaños inferiores a 50 nm utilizando el láser excimer ArF de 193 nm y técnicas de inmersión en líquido. También denominada litografía de inmersión , permite el uso de ópticas con aperturas numéricas superiores a 1,0. El líquido utilizado suele ser agua desionizada ultrapura, que proporciona un índice de refracción superior al del espacio de aire habitual entre la lente y la superficie de la oblea. El agua circula continuamente para eliminar las distorsiones inducidas térmicamente. El agua solo permitirá NA de hasta ~1,4, pero los fluidos con índices de refracción más altos permitirían aumentar aún más la NA efectiva.

Se han construido herramientas experimentales que utilizan la longitud de onda de 157 nm del láser excimer F2 de manera similar a los sistemas de exposición actuales. Alguna vez se pretendió que sucedieran a la litografía de 193 nm en el nodo de tamaño de característica de 65 nm, pero ahora prácticamente han sido eliminados con la introducción de la litografía de inmersión. Esto se debió a problemas técnicos persistentes con la tecnología de 157 nm y a consideraciones económicas que proporcionaron fuertes incentivos para el uso continuo de la tecnología de litografía con láser excimer de 193 nm. La litografía de inmersión de alto índice es la extensión más nueva de la litografía de 193 nm que se debe considerar. En 2006, IBM demostró características de menos de 30 nm utilizando esta técnica. [61] Estos sistemas utilizaban lentes de fluoruro de calcio CaF 2 . [62] [63] Se exploró la litografía de inmersión a 157 nm. [64]

Se ha demostrado que los láseres excímeros UV alcanzan aproximadamente 126 nm (para Ar 2 *). Las lámparas de arco de mercurio están diseñadas para mantener una corriente continua constante de 50 a 150 voltios; sin embargo, los láseres excimer tienen una resolución más alta. Los láseres excímeros son sistemas luminosos basados en gases que suelen estar llenos de gases inertes y haluros (Kr, Ar, Xe, F y Cl) que se cargan mediante un campo eléctrico. Cuanto mayor sea la frecuencia, mayor será la resolución de la imagen. Los láseres KrF pueden funcionar a una frecuencia de 4 kHz. Además de funcionar a una frecuencia más alta, los láseres excimer son compatibles con máquinas más avanzadas que las lámparas de arco de mercurio. También pueden operar desde distancias mayores (hasta 25 metros) y pueden mantener su precisión con una serie de espejos y lentes con revestimiento antirreflectante. Al configurar múltiples láseres y espejos, se minimiza la cantidad de pérdida de energía; además, dado que las lentes están recubiertas con material antirreflectante, la intensidad de la luz permanece relativamente igual desde que sale del láser hasta que golpea la oblea. [sesenta y cinco]

Se han utilizado láseres para generar indirectamente luz UV extrema (EUV) no coherente a 13,5 nm para litografía ultravioleta extrema . La luz EUV no es emitida por el láser, sino por un plasma de estaño o xenón, que es excitado por un láser excimer o CO 2 . [66] Esta técnica no requiere un sincrotrón y las fuentes EUV, como se señaló, no producen luz coherente. Sin embargo, se necesitan sistemas de vacío y una serie de tecnologías novedosas (incluidas energías EUV mucho más altas que las que se producen ahora) para trabajar con UV en el borde del espectro de rayos X (que comienza en 10 nm). A partir de 2020, EUV se utiliza en producción en masa por fundiciones de vanguardia como TSMC y Samsung.

Teóricamente, una fuente de luz alternativa para la fotolitografía, especialmente si las longitudes de onda continúan disminuyendo hasta llegar a rayos UV o X extremos, es el láser de electrones libres (o se podría decir xaser para un dispositivo de rayos X). Los láseres de electrones libres pueden producir haces de alta calidad en longitudes de onda arbitrarias.

También se utilizaron láseres de femtosegundo visibles e infrarrojos para la litografía. En ese caso, las reacciones fotoquímicas se inician mediante absorción multifotónica. El uso de estas fuentes de luz tiene muchos beneficios, incluida la posibilidad de fabricar verdaderos objetos 3D y procesar materiales similares al vidrio no fotosensibilizados (puros) con una excelente resiliencia óptica. [67]

La fotolitografía lleva muchos años frustrando las predicciones de su desaparición. Por ejemplo, a principios de la década de 1980, muchos en la industria de los semiconductores habían llegado a creer que las características de menos de 1 micrón no podían imprimirse ópticamente. Las técnicas modernas que utilizan litografía con láser excimer ya imprimen características con dimensiones de una fracción de la longitud de onda de la luz utilizada, una hazaña óptica asombrosa. Nuevas técnicas como la litografía de inmersión , la resistencia de doble tono y los patrones múltiples continúan mejorando la resolución de la litografía de 193 nm. Mientras tanto, la investigación actual está explorando alternativas a los rayos UV convencionales, como la litografía por haz de electrones , la litografía de rayos X , la litografía ultravioleta extrema y la litografía por proyección de iones . La litografía ultravioleta extrema ha entrado en uso en producción en masa, a partir de 2018 Samsung [68] y otros fabricantes han seguido su ejemplo.

En 2001, una publicación del NIST informó que el proceso de fotolitografía constituía aproximadamente el 35% del costo total de procesamiento de una oblea. [69] : 11

En 2021, la industria de la fotolitografía estaba valorada en más de 8 mil millones de dólares. [70]

{{cite journal}}: CS1 maint: multiple names: authors list (link){{cite journal}}: Citar diario requiere |journal=( ayuda ){{cite web}}: CS1 maint: archived copy as title (link)